- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

В.П. Перепон 4 страница

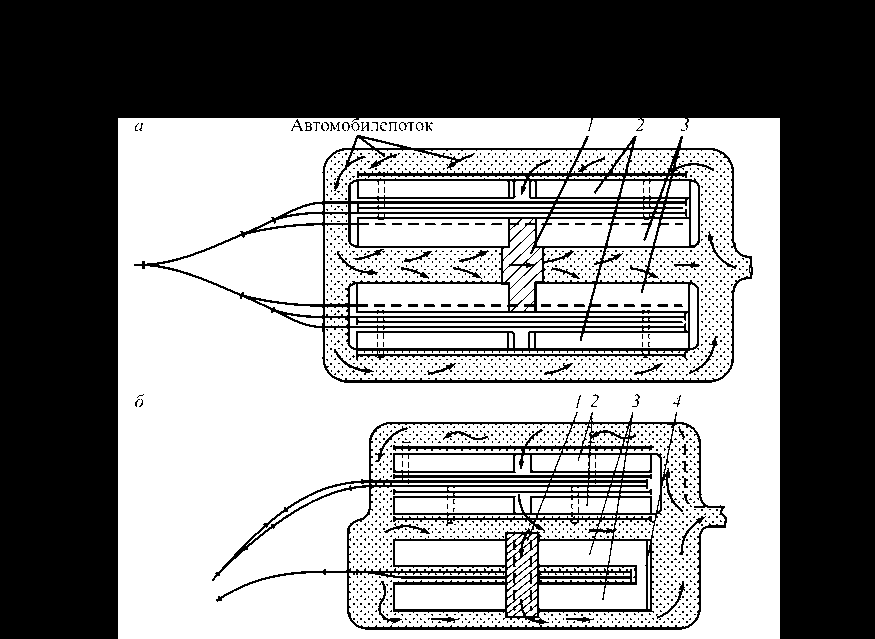

Рис. 7. 2. Схемы планирования ТСК с блочным размещением складов: а — с раздельным расположением склада тарно-штучных грузов; б — с концентрацией переработки тарно'-штучных грузов в одном районе; 1 — административный центр; 2 — открытые площадки; 3 — склады тарноштучных грузов; 4 — торцовая рампа для обслуживания автомобилей |

Рис. 7. 2. Схемы планирования ТСК с блочным размещением складов: а — с раздельным расположением склада тарно-штучных грузов; б — с концентрацией переработки тарно-штучных грузов в одном районе;

1 — административный центр; 2 — открытые площадки; 3 — склады тарноштучных грузов; 4 — торцовая рампа для обслуживания автомобилей

|

7. 2. Назначение и классификация железнодорожных складов Прирельсовые железнодорожные станционные склады предназна-чены для кратковременного хранения грузов в периоды между прие-мом их к перевозке и погрузкой в вагоны, а также выгрузкой из вагонов и вывозом на склады грузополучателей. Кроме того, в складах выполняются операции по приему и выдаче грузов, сортировке по направлениям, подборке повагонных партий и др. В зависимости от рода груза, подлежащего хранению, склады разделяются на специальные и универсальные (общие). В специаль-ных складах хранятся грузы только одного наименования, требую-щие особых условий хранения, например склады для хранения |

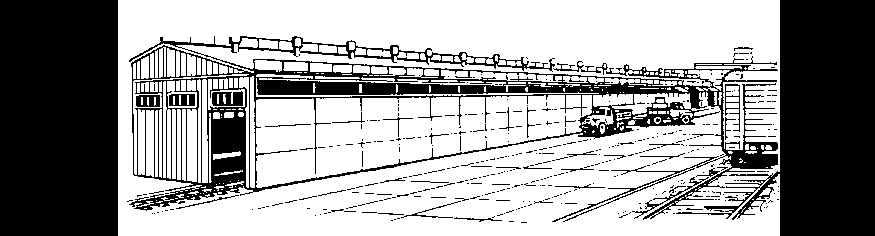

| минерально-строительных материалов. Универсальные склады предназначены для грузов самых различных наименований, не оказывающих вредного воздействия друг на друга. По условиям хранения груза и конструкции склады бывают: крытые, крытые и открытые грузовые платформы и площадки. Для тарно-штучных грузов, требующих закрытого хранения, предназначены одноэтажные крытые склады с внутренним (рис. 7. 3) или наружным расположением погрузочно-выгрузочных путей, оборудо-ванные средствами механизации погрузочно-разгрузочных и складс-ких операций — дизельными или электропогрузчиками, штабелерами и др., устройствами пожарной и охранной сигнализации, стеллажами, зарядными станциями. Одноэтажные крытые склады с внутренним вводом погрузочно-выгрузочных путей строят однопролетными (шириной 18, 24, 30 и 36 м), двухпролетными (30 м + 30 м) и трехпролетными (24 м + 30 м + 24 м). Эти склады строят с учетом объединения в одном здании операций приема, выдачи грузов, а также сортировки мелких отпра-вок с использованием средней (островной) платформы в качестве сортировочной. При пакетных перевозках и применении штабелирующих средств с большой высотой подъема получили применение одноэтажные склады увеличенной высоты, в том числе со стеллажным хранением грузов. Крытые платформы используются для хранения грузов, требую-щих защиты от атмосферных осадков, но не боящихся воздействия ветра, влажного воздуха (профильная сортовая сталь, трубы, огнеупоры, оборудование без упаковки и др. ). Крытая перегрузочная платформа предназначена для переработки грузов по прямому варианту «вагон—автомобиль», «автомобиль—вагон». Открытые платформы применяются для погрузки, выгрузки и хранения колесной техники и грузов, не боящихся атмосферных осад- |

|

|

|

Рис. 7. 3. Общий вид ангарного склада |

| ков и температурных колебаний (автомобили, сельскохозяйственные машины, кирпич и др. ). Открытые платформы могут быть боковыми и торцовыми. Открытые площадки предназначены для погрузки, выгрузки, хра-нения контейнеров, тяжеловесных, длинномерных, лесных и других навалочных грузов. Площадки оборудуются козловыми или мостовы-ми кранами. Площадки для переработки среднетоннажных контейне-ров оборудуются электрокозловыми контейнерными кранами грузоподъемностью не менее 6, 3 т с автоматизированными захватами (автостропами) для застропки и отстропки контейнеров. Размеры крытых складов, крытых и открытых грузовых платформ устанавливаются проектом в зависимости от количества и рода хранимого груза, принятых сроков хранения, характера производимых с ним операций и применяемых средств механизации и автоматизации. Высота грузовых платформ над уровнем верха головки рельса и рас-стояние от оси пути до края платформы принимаются в соответствии с ГОСТ 9238-83. Высота грузовых платформ со стороны подъезда автомобилей должна быть не менее 1200 мм над уровнем проезжей части. Пункты переработки крупнотоннажных контейнеров оснаща-ются электрокозловыми контейнерными кранами пролетом 25 и 32 м грузоподъемностью на спредере 24, 0 и 30, 5 т. В условиях применения АСУ должна обеспечиваться связь крана с ЭВМ. Предусматривается помещение для размещения средств вычислительной техники АСУКП. На рабочих местах приемосдатчиков предусматриваются утепленные помещения, в которых оборудуются видеотерминалы со средствами связи. Протяженность контейнерных площадок устанавливается по емкости площадки. Предусматривается место для размещения неисправных контейнеров и их текущего ремонта. Емкость площадок переработки крупнотоннажных контейнеров примерно равна учетверенному расчетному суточному объему перегрузки.

|

| Железнодорожные склады должны обеспечивать выполнение заданного объема перевозок, сохранность грузов, своевременную обработку подвижного состава, применение механизации и автоматизации погрузочно-разгрузочных работ, переработку грузов, перевозимых пакета-ми, удобное расположение по отношению к автомобильным и железнодорожным путям, возможность применения прямого варианта, наименьшие расходы, связанные с переработкой грузов. При устройстве и организации работы складов должны быть соблюдены требования противопожарной безопасности, охраны труда и техники безопасности, а также охраны окружающей среды. 7. 3. Специальные погрузочно-разгрузочные устройства В соответствии со статьей 9 Устава места общего пользования до-полнительно оборудуются специальными погрузочно-разгрузочными устройствами, в том числе эстакадами, специализированными площад-ками, скотопогрузочными платформами, водопойными пунктами, очи-стными сооружениями, дезинфекционно-промывочными устройствами Для выгрузки угля, инертных минерально-строительных материалов и других насыпных грузов из полувагонов предусмотрены повышенные пути, а при значительных грузопотоках — эстакады с устрой-ствами пешеходных мостиков вдоль вагона для прохода грузчиков. Повышенные пути и эстакады оборудуются комплексом погрузочно-разгрузочных механизмов и устройств, обеспечивающих механизи-рованное открытие и закрытие люков полувагонов, очистку вагонов и путей от остатков грузов, погрузку грузов в автомобили, механизиро-ванную разгрузку платформ, рыхление смерзшихся в полувагонах грузов. При поступлении под разгрузку более 10 полувагонов в сутки повышенные пути высотой 3, 0 м и более перекрываются козловыми крана-ми пролетом 25 и 32 м с необходимыми погрузочно-разгрузочными приспособлениями. Дополнительно в районе повышенного пути или эстакады предусматриваются резервные площадки для складирования грузов в штабелях, формируемых ковшовыми погрузчиками и бульдозерами. Для хранения сыпучих и кусковых грузов и быстрой погрузки их в подвижной состав или автомобили применяются бункерные склады. Загрузка вагонов или автомобилей происходит самотеком под действи-ем силы тяжести. Бункера устанавливают на опорах так, чтобы разгру-зочное отверстие, перекрытое бункерным затвором, располагалось выше загружаемых вагонов или автомобилей. Ряд бункеров, объеди-ненных в одном сооружении, носит название бункерной эстакады. Глубокие бункера, у которых высота значительно превышает горизон-тальное сечение, называются силосами. Силосы с большой высотой (до 30 м) и большим диаметром называются резервуарами. |

| Для погрузки и выгрузки скота сооружаются погрузочные платформы и вспомогательные устройства в соответствии с санитарно-ветеринарными требованиями. На станциях массовой выгрузки скота и сырья животного происхождения и на ближайших к ним станциях по пути следования порожнего потока вагонов из-под выгрузки этих грузов предусматриваются дезинфекционно-промывочные станции (пункты), расположение которых должно соответствовать требова-ниям ветеринарного и санитарного надзора. Для обслуживания транзитных перевозок скота и других животных на сортировочных и участковых станциях размещают устройства для водопоя живот-ных, а в необходимых случаях специализированные пути для очистки вагонов от навоза. Для переработки и хранения легковоспламеняющихся и других опасных в пожарном отношении грузов, а также грузов, вредных для здоровья людей, устраиваются специальные помещения и пути к ним с соблюдением установленных правил их размещения и противопо-жарных норм. 7. 4. Автоматизированное рабочее место приемосдатчика груза Рабочее место приемосдатчика в условиях функционирования АСУ должно включать комплекс технического, информационного и программного обеспечения, предназначенного для взаимодействия человека и ЭВМ при осуществлении технологического процесса. Автоматизированное рабочее место (АРМ) оснащается видеотерминалами или персональными ЭВМ; автоматическими печатающими устройст-вами для заполнения документов различной формы и письменных справок (ответов на вопросы должностных лиц); средствами связи с системами управления других уровней (приемопередающими устройствами). Персональные ЭВМ с созданной в памяти локальной базой данных используют для регистрации ввода информации и получения данных, автоматизации операций учета грузов, номерного учета простоя вагонов и автомобилей. Диалог между приемосдатчиком и автоматизированным рабочим местом происходит на специальном языке запросов, который обеспе-чивает доступ к информации, записанной в ЭВМ. Функционирование АРМ работников грузовой станции, в том числе и приемосдатчиков, на основе унификации разработанных вариантов программного обеспечения для ЭВМ последнего поколения предусмотрено в Типовом технологическом процессе работы грузовой станции в условиях функционирования автоматизированной системы управления. Информационное обеспечение АРМ формируется на основе сведений о грузах и вагонах, поступающих из других подсистем, в частности, с соседних сортировочных станций, и вводимых непосредствен-но на рабочих местах. Для всех АРМ нормативно-справочнаяпеременная информация хранится в интегрированном виде в общем банке данных.

|

| В рамках автоматизированного рабочего места приемосдатчика осуществляются следующие операции: - -учет грузов при приеме, погрузке и отправлении; - -учет грузов при выгрузке и выдаче; - -ведение книг пломбирования вагонов и контейнеров; - -составление вагонного листа с выдачей на печать перечис-ленных учетных форм и документов и др. Кроме того, приемосдатчик в рамках диалога с ЭВМ на своем АРМ получает справки с индексацией их содержания на экране дисплея и выдачей на печать (при необходимости) данных о простое и состоянии вагонов (по коду вагона); тех же данных по автомобилям (по коду номера автомобиля); о координатах размещения отправок на складе, номере подштабельного места и ячейки стеллажа, контейнеро-места, времени хранения, начисленных сборах за хранение (по коду отправки). Приемосдатчик получает через дисплей АРМ планы выполнения погрузочно-разгрузочных работ и доводит их до бригад механизато-ров, передает информацию о выполнении этих планов по установлен-ным макетам в ЭВМ; проверяет содержащиеся в перевозочных документах данные о фактическом наличии груза при погрузке, выгрузке, приеме, выдаче и хранении. Трудовые затраты при использовании АРМ приемосдатчика, связанные с оформлением документов и учетом грузов, сокращаются в 2, 5 раза. В условиях бездокументной технологии упраздняются такие формы бумажного учета и оформления, как книги приема грузов к отправлению, выгрузки, выдачи грузов, книги пломбирова-ния вагонов, передачи документов в товарную контору и др. 7. 5. Назначение и оборудование товарных контор станций На железнодорожных станциях для оформления перевозочных документов, оказания иных услуг и взимания платы за перевозки и услуги организуются товарные конторы, багажные и железнодорож-ные билетные кассы и другие подразделения железных дорог по обслуживанию пассажиров, грузоотправителей, грузополучателей. Главное назначение товарной конторы — обеспечение правиль-ного и своевременного оформления перевозочных документов, прием, проверка и оформление транспортных железнодорожных накладных, дорожных ведомостей и других документов, выдача документов на ввоз грузов, определение и взыскание платежей и сборов с грузоотправителей и грузополучателей, не включенных в систему централизованных расчетов. Работники товарной конторы информируют грузополучателей о прибывших грузах и оформляют выдачу грузов, выполняют опера-ции по переадресовке грузов, ведут учетные карточки выполненияутвержденных заявок на перевозку грузов, заполняют книги и составляют отчетные документы по грузовым перевозкам, ведомости |

| подачи и уборки вагонов, обеспечивают хранение документов. В операциях по передаче и приему документов на отправляемые и прибывшие грузы товарные конторы взаимодействуют с грузовым районом и станционным технологическим центром, а также с технологическим центром по обработке перевозочных документов. Для выполнения перечисленных задач товарные конторы оборуду-ются автоматизированными рабочими местами товарных кассиров (АРМ ТВК), телефонной связью с другими подразде-лениями и городом, с грузоотправителями и грузополучателями, с железнодорожными подъездными путями; при необходимости — механизированной почтой для пересылки грузовых документов в СТЦ, в грузовой район и обратно; средствами для передачи инфор-мации; электрическими штемпелями; автоматическими указа-телями и справочными установками, шкафами для хранения грузовых документов и бланков; мебелью и другим конторским оборудованием. Территориально товарные конторы располагаются, как правило, при въезде на грузовые районы или в административном здании тран-спортноскладского комплекса и по возможности недалеко от СТЦ. На крупных грузовых станциях помещение товарной конторы имеет операционный зал для грузоотправителей и грузополу-чателей, рабочие помещения с автоматизированными рабочими местами (АРМ) товарных кассиров, коммерческих агентов и таксировщиков, начальника товарной конторы, работников актово-розыскной группы, агентов фирменного транспортного обслуживания, комнаты для архива и др. В операционном зале должна быть мебель, письменные принадлежности, образцы заполнения перевозочных документов, автоматические указатели и справочные установки, содержащие необходимую и достоверную информацию об оказываемых услугах, правилах перевозок, сроках доставки, тарифах на перевозки грузов, дополнительных сборах, ценах на дополнительные работы и услуги и др. Помещение товарной конторы должно обеспечивать сервисные условия работы, надежное хранение документов и информации о перевозочном процессе. Одним из важных условий производительной работы товарного кассира является организация рабочего места — ограниченной зоны, рассчитанной на одного человека, выполняющего заданную работу или операцию. Размещение и оборудование рабочих мест должны обеспечивать поточность оформления и обработки грузовых документов, исключающих встречные и нерациональные передвиже-ния при выполнении отдельных операций и составлении документов. Для устранения нерациональных затрат рабочего времени и обеспечения производительной работы необходимые справочники, тарифные руководства, подсобные таблицы, схема железных дорог ит. п., которые требуются постоянно, должны располагаться в определенном месте. |

| Причем необходимые руководящие документы и пособия должны размещаться в пределах зоны наиболее легкой досягаемости, а руко-водства, подсобные таблицы, которые требуются чаще, укладываются ближе к работающему. Установленный порядок размещения руководств и документов должен быть неизменным, сколько бы раз в течение смены им ни пользовались.

7. 6. Технологические центры отделений железных дорог по обработке перевозочных документов (ТехПД) Технологические центры по обработке перевозочных документов (ТехПД) осуществляют безналичные расчеты через учреждения банков за перевозку грузов, грузобагажа предприятий (организаций), по сборам и штрафам, установленным Уставом железнодорожного транспорта и Правилами перевозок грузов. ТехПД обеспечивает полноту и своевременность получения начисленных платежей, а также контроль за правильностью определения платежей по перевоз-кам, расчет по которым производится станциями. Всем предприятиям и организациям, имеющим расчетные счета в учреждениях банков и обратившимся в ТехПД для производства расчетов за перевозки и услуги, присваиваются семизначные коды плательщиков. После присвоения кода выдается документ, в котором указано наименование плательщика, код, все его банковские реквизиты, наименование и код опорной станции и дата присвоения кода. Этот документ представля-ется в товарную контору станции, на которой производятся грузовые операции. Основные задачи и функции ТехПД определены в Типовом технологическом процессе работы технологических центров по обработке перевозочных документов (ТехПД). В составе ТехПД в зависимости от объема работы создаются сектора или группы: корреспонденции, отправления грузов, выдачи грузов, дополнительных сборов и штрафов, технический сектор и сектор подготовки информации. 7. 7. Автоматизированное рабочее место товарного кассира Одним из главных резервов повышения производительности труда при оформлении грузовых документов является применение автома-тизированного рабочего места (АРМ) товарного кассира. АРМ товарного кассира позволяет формировать электронный перевозоч-ный документ и тем самым организовать перевозки грузов по безбу-мажной технологии с момента поступления груза на станцию отправления и до выдачи его грузополучателю. На крупных грузовых станциях создается несколько специализированных АРМ в товарной конторе: АРМ товарного кассира по визированию накладных, отправлению и прибытию, железнодорож- |

| ным подъездным путям, информированию грузополучателей. На грузовых станциях с незначительным объемом работы осуществляет-ся объединение функций перечисленных АРМ. Операции по оформлению перевозок грузов в товарной конторе на АРМ товарного кассира приведены в пунктах 12. 6, 12. 10, 12. 11, 12. 13. Глава 8. Технические средства для измерения массы грузов 8. 1. Значение измерения массы груза Измерение массы при приеме и выдаче грузов — очень важная и ответственная операция, так как в значительной степени определяет ответственность железных дорог за сохранность грузов и обеспече-ние безопасности движения. Масса груза — мера количества груза. Неизменность ее показаний свидетельствует о том, что железная дорога, приняв от грузоотпра-вителя к перевозке груз, доставила его грузополучателю в том же количестве и тем самым выполнила возложенные на нее обязанности в соответствии с договором перевозки грузов. Масса груза является основным показателем его сохранности. По разнице между массой груза, указанной в транспортном документе, и фактической массой груза, прибывшей в пункт назначения, опреде-ляют его недостачу. В случае, если утрата, недостача и порча груза произошли по вине железной дороги, по массе груза и его стоимости определяют ущерб, причиненный при перевозке, и убытки железных дорог. Определение массы груза при перевозках обусловлено также тре-бованием установления провозных плат, ведения точного учета пере-возимых грузов, необходимостью расчета массы поездов, учета рабо-ты железных дорог, установления соответствующих эксплуатацион-ных и экономических показателей железнодорожного транспорта. По массе груза судят о степени использования грузоподъемности вагонов и исключают возможность их перегруза сверх трафаретной грузоподъемности, угрожающего безопасности движения поездов. По массе, указанной в перевозочных документах, отдельные грузоотправители учитывают выполнение производственных заданий, договоров на поставку сырья, материалов и готовой продукции. Кроме того, по массе груза осуществляется контроль за соблюдением грузоотправителями условий заключенных ими договоров и выполне-нием принятых заявок на перевозку грузов. Процесс измерения массы груза называется взвешиванием, а приборы, на которых взвешивают, именуют весами (весовыми приборами).

|

|

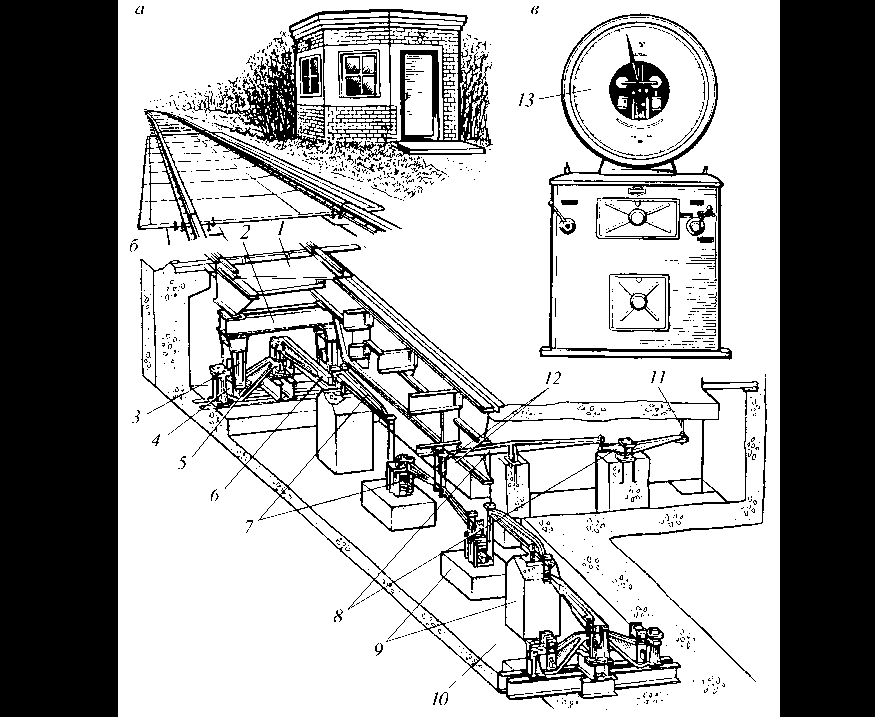

8. 2. Типы, принцип действия и устройство весов Для взвешивания грузов применяют механические (рычажные, пружинные) и электромеханические (электронные) весы. Основу конструкции существующих типов механических весов составляет рычажный механизм, представляющий собой сочетание рычагов первого и второго рода. Важной конструктивной характеристикой весов является отноше-ние произведений плеч (или передаточное отношение плеч рычага), воспринимающих и передающих нагрузку; принимается от 5 до 500 и выше. Электромеханические (электронные) весы — это весы с уравновешивающим устройством в виде преобразователя, в котором сила тяжести преобразуется в электрический сигнал. Весы разделяются на две группы: для взвешивания грузов в статическом состоянии и для взвешивания грузов в движении. В соответ- ствии с ГОСТ 29329-92 весы для статического взвешивания подразделяются в зависимости от области применения, способа установки, вида грузоприемного, уравновешивающего и отсчетного устройств, способу достижения положения равновесия. В зависимости от области применения весы подразделяют на вагонные, автомобильные, товарные, элеваторные, крановые, вагоне-точные, монорельсовые и др. По способу установки на месте эксплуатации весы бывают встроенные, врезные, передвижные, напольные, подвесные, стационарные, настольные. По виду грузоприемного устройства весы подразделяются на плат-форменные, бункерные, монорельсовые, ковшовые, конвейерные, крюковые. По способу достижения равновесия весы бывают с автомати-ческим, полуавтоматическим и неавтоматическим уравновешива-нием, а в зависимости от вида отсчетного устройства — с аналоговым и дискретным отсчетным устройством. Для взвешивания грузов, перевозимых по железным дорогам, применяются весы следующих типов: вагонные стационарные (наи-большие пределы взвешивания 150; 200 т); вагонные электронные (200 т); товарные врезные (2; 3; 5 т), товарные передвижные (0, 1; 0, 2; 0, 5; 0, 6; 1; 2; 3 т); элеваторные бункерные (ковшовые) (5; 10; 20 т); элеваторные автоматические порционные (0, 5; 1; 2 т). На местах общего пользования могут устанавливаться автомобильные весы с наибольшими пределами взвешивания: 10; 15; 30; 40 и 60 т. Вагонные весы предназначены для взвешивания навалочных, насыпных и других грузов вместе с вагонами, в которые они погру-жены. Вагонные весы ( рис. 8. 1 ) грузоподъемностью 150 т состоят их трех основных частей: платформы, на которой уложен рельсовый путь 1; рычажного механизма, помещенного в котловане 10; цифер-. |

| блатного указателя 13, размещенного в весовой будке. Нагрузку от взвешиваемого вагона весовая платформа через поперечные опорные балки 2 и вертикальные стойки 3 передает на грузоподъемные рычаги второго рода 5, подвешенные на опорных колоннах 4, а через них на продольные рычаги второго рода 6. Последние воздействуют на про- дольные рычаги первого рода 7. С помощью соединительной тяги 12 поперечных рычагов первого рода 8 и вертикальной тяги 11 усилие передается механизму указателя 13, стрелка которого фиксирует массу груза. Опорные колонны рычажного механизма монтируются на массив-ных фундаментных подушках 9. Общее передаточное число рычаж-ного механизма составляет 2000. На весах с наибольшим пределом взвешивания (НПВ) 150 т подлежат взвешиванию четырехосные и шестиосные вагоны, на весах с НПВ 200 т— четырехосные, шести и восьмиосные вагоны. Эти весы имеют две платформы — большую длиной 15, 5 м и малую длиной 3, 7 м. При взвешивании четырехос-ных или шестиосных вагонов малую платформу отключают; восьми-осные вагоны взвешивают на обеих платформах. |

|

Рис. 8. 1. Вагонные весы с циферблатным указательным прибором: а— весовая будка; б— механизм весов, расположенный в котловане; в— указательныйприбор |

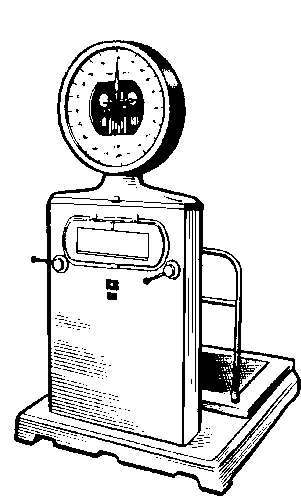

| Все вагонные весы оборудованы полуавтоматическим или автоматическим уравновешиванием. Товарные врезные весы предназначены для взвешивания грузов в пакетах и тарно-штучных грузов в закрытых складах, помещаемых на весы автопогрузчиками и другими механизмами, а также бочек вручную. У врезных весов рычажный механизм помещен в специаль-ном котловане, а платформа расположена на уровне пола склада. Товарные передвижные весы предназначены для взвешивания тарно-штучных грузов в закрытых складах, багажа и грузобагажа в багажных помещениях. Они могут быть гирные, шкальные, циферблатные (рис. 8. 2). У гирных весов уравновешивание силы тяжести взвешиваемого груза достигается с помощью рабочих или условных гирь. У шкаль-ных весов визуальный отсчет результатов во всем диапазоне взвешивания осуществляется с помощью гирь, передвигаемых вруч-ную по прямолинейным шкалам. Усилия, возникающие при помещении взвешиваемого груза на плат-

Циферблатные товарные весы — Механизм уравновешивания нагруз-ки циферблатных товарных весов вклю- чает подплатформенный и промежуточ- Рис 8. 2 Циферблатные весы ные рычажные механизмы, а также циферблатный указатель с двумя квадрантами на ленточных опорах. В весах имеется одна или две встроенные гири в зависимости от величины наибольшего пределавзвешивания (НПВ). Весы снабжены арретиром, закрепляющим измерительное устройство весов в нерабочем положении с целью предотвращения его колебаний, жидкостным демпфером для гашения колебаний и уровнем для правильной установки весов.

|

|

|

| Дискретные весы дополнительно оснащены электронным блоком, пультом управления, регистрирующим устройством и выносным цифровым табло. Элеваторные весы — бункерные весы для взвешивания зерновых грузов на элеваторах и механизированных складах. В этих весах вместо весовой платформы на рычажную систему устанавливают ковш, который заполняют зерном из надвижного бункера при открытии его заслонок. После того как масса зерна в ковше при закрытии заслонок надвижного бункера будет точно установлена, открывают заслонку ковша для спуска зерна. Элеваторные автоматические ковшовые весы устанавливаются на складах-элеваторах для зерновых грузов. В этих весах ковш запол-няется зерном и при уравновешивании установленной порции автоматически опрокидывается и освобождается от зерна. Автомати-ческий счетчик определяет количество порций зерна и их массу. Автомобильные весы используются для взвешивания автомобилей и автопоездов. Бывают стационарные и передвижные. Передвижные автомобильные весы используются для взвешивания автомобилей и прицепов в полевых условиях (зерно, сахарная свекла, кукуруза в по-чатках и т. п. ), а также для взвешивания крупногабаритных тяжелых грузов. Средства измерения массы, применяемые для взвешивания грузов, перевозимых железными дорогами, должны иметь действующие пове- рительные клейма и соответствовать требованиям стандартов и других нормативных документов. 8. 3. Электронные весы В настоящее время для измерения массы груза широкое распространение получают электронные вагонные, автомобильные, товарные и другие типы весов. Для обеспечения возрастающих объемов работ по взвешиванию и проверке массы грузов и сокращения затрат, связанных со взвешиванием грузов, на железнодорожном транспорте производится замена рычажных весов на электронные. Рычажные весы имеют ряд недостатков. Точность взвешивания на них зависит от индивидуальных способностей и правильности дейст-вий приемосдатчика груза. Пропускная способность их невысокая, длительность взвешивания вагона с насыпными грузами составляет 2—2, 5 мин. По конструкции весы громоздки, требуют дополнитель-ных средств на их содержание. Невозможна дистанционная передача информации о массе груза. При взвешивании груза на электронных весах приемосдатчик (оператор) не вмешивается в процесс взвешивания и регистрации мас-сы груза, вагоны взвешиваются на ходу при скорости их движения 5—10 км/ч и времени взвешивания одного вагона 3 с. Меньше и габариты электронных вагонных весов. Такие весы гарантируют передачу данных о взвешенном грузе практически на любое расстояние.

|

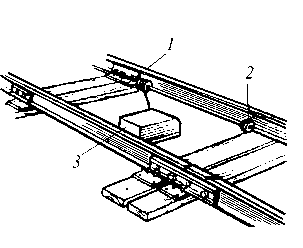

| Электронные вагонные весы, допускающие взвешивание вагонов без расцепки, эффективны в пунктах массовой погрузки и выгрузки сырья и топлива. Использование таких весов позволяет выявлять общий перегруз вагонов сверх трафаретной грузоподъемности, неравномерную загрузку по тележкам вагона, что положительно сказывается на повышении безопасности движения. Электронные вагонные весы позволяют выдавать на дисплей и печать сводку по взвешиваемым грузам с указанием даты и времени (с точностью до минуты) взвешивания каждого вагона (по их номерам), массу брутто, тары и нетто, сравнивать массу груза по документам с фактической массой нетто, определять отклонение этой массы. Электронные весы состоят из трех основных элементов: датчиков нагрузки, дисплея и микропроцессора. Измерение массы груза основано на том, что при приложении нагрузки на упругий элемент изменяется активное сопротивление тензо- метрического (проволочного) датчика. Изменение массы основано на зависимости сопротивления проволоки от напряжения, возникающего при ее растяжении или сжатии. Микропроцессор весов преобразует данные от взвешивающего датчика в единицы измерения массы и выполняет с этими данными необходимые расчетные операции. Дисплей выдает данные в цифровой форме. Датчик представляет собой тонкую (15—20 мк) проволоку, сложенную в виде решетки и обклеенную с двух сторон папиросной бумагой. Такой элемент прикрепляется к воспринимающему нагрузку элементу для измерения его деформации или массы груза. Тензометрические датчики имеют небольшую массу, малые габариты, низкую стоимость. Их применяют в электронных вагонных, автомобильных, товарных и других весах. Электронные вагонные весы в зависимости от способа взвешива- В настоящее время преимущественно применяются электронные вагонные весы, где напряжение и деформация измеряются непосред-ственно на рельсовом звене пути, соединенного со смежными участками рельсошпальной решетки (рис. 8. 3). Показания каждого из четырех датчиков, собранных по мостовой схеме, пропорционально размеру воспринимаемого рельсом изгибающего момента, который создается массой вагона. Измерительное устройство воспринимает осевую нагрузку только в том случае, если она находится между внутренними датчиками 1 и 2. В системуизмерения включены защищенные от помех элементы, исключающие влияние массы рельсошпальной решетки, колебания вагона, сжатие или удлинение рельсов и т. д. Предусматриваются также датчики для компенсации влияния температурныхнапряжений. |

|

Весы вагонные для взвешивания в совой блок весов. весового блока, представляющего датчиков собой моноблочную металлоконструкцию, состоящую из двух основных частей: опорно-подъездной части и весовой платформы, размещенной в центре на четырех тензометрических датчиках; - -тензоприбора, предназначенного для питания четырех датчиков, нормализации и первичной обработки поступающего с датчиков суммарного сигнала и последующей подачи сигнала на ЭВМ; - -персональной ЭВМ с программным обеспечением, предназна-ченной для обработки полученного с прибора цифрового сигнала с целью определения в автоматическом режиме массы вагона, скорости его прохождения через весы, величины продольного смещения цент-ра массы по вагону, а также контролирование данных и вводимых оператором параметров по проходящим через весы вагонам. Принцип действия этих весов основан на определении массы проходящего через весы вагона путем обработки сигнала о поосной нагрузке вагона. При проезде по платформе первой оси ваго-на, выходной сигнал обрабатывается в помехозащищенном алгоритме взвешивания в движении с целью получения оценки массы первой оси. Аналогичным образом обрабатываются сигналы при проезде ос-тальных осей вагона. Затем значения осевых нагрузок суммируются для получения оценки массы всего вагона. Предел допускаемой погрешности таких весов при эксплуатации составляет ±0, 5... ±1, 0 % в зависимости от величины взвешиваемого состава и массы вагонов. Программное обеспечение весов позволяет полностью отслежи-вать и контролировать проходящие в режиме взвешивания через весы вагоны, как в ручном, так и в автоматическом режиме (в отсутствии оператора). Программное обеспечение весов позволяет формировать шесть видов отчетных форм: общую сводку по вагонам, сводку по клиентам,

|

| сводку по грузам, акт отвеса, общую сводку по «аварийным» вагонам (перегруз, недогруз, перегруженность осей), справку для печати перевозочных документов по вагонам. 8. 4. Прочие весы На промышленных и сельскохозяйственных предприятиях для взвешивания грузов могут применятся вагонеточные, крановые, конвейерные, монорельсовые весы, автоматические электронные весы, весы- дозаторы и др. У вагонеточных весов на платформе укреплены рельсы, по которым перемещаются вагонетки со взвешиваемым грузом. Крановые весы предназначены для взвешивания грузов, транспор-тируемых краном. Они бывают встроенные или подвесные. У конвейерных весов грузоподъемное устройство выполнено в виде конвейера (транспортера). В производственных процессах широко используются различные виды электронных весов, в том числе при упаковке и пакетировании грузов, предъявленных к перевозке железнодорожным транспортом; электронные весы применяются для проверки массы груза на кон-вейерных линиях во время упаковки продукции. Они обеспечивают подачу сигналов в случае отклонения массы груза от допускаемого значения. Электронные весы, установленные на вилочных автопогрузчиках и подъемных кранах, выполняют взвешивание транзитных грузов, исключая необходимость их подачи для этого на посты взвешивания. Они могут выключать из работы оборудование в случае, если масса взвешиваемого груза превышает грузоподъемность транспортной машины. Большинство электронных весов на промышленных пред-приятиях запрограммирована на выполнение четырех стандартных операций: взвешивание, подсчет количества единиц груза, дозирова-ние и проверку массы. На каждую эту операцию электронные весы после поворота рукоятки оператором настраиваются автоматически. Дисплеи выдают данные в цифровой либо аналоговой форме. 8. 5. Основные метрологические характеристики весов Важнейшими метрологическими характеристиками весов в соответствии с ГОСТ 29329-92 являются: пределы взвешивания, пределы допускаемой погрешности, порог чувствительности и чувствительность (цена деления) весов и другие требования. Наибольший предел взвешивания (НПВ) весов выбирается в соответствии с областью их применения и в соответствии с ГОСТ 29329-92 (от 1 до 500 т). НПВ =ne- е, (8. 1) где ne — число поверочных делений; e — цена поверочного деления.

|

| Под ценой поверочного деления понимают цену деления, которое принимается за основу при поверке весов. Это условное значение, выраженное в единицах массы и характеризующее точность весов. Наименьший предел взвешивания весов (НмПВ) устанавливается в зависимости от класса точности. НмПВ для весов общего назначения устанавливается в пределах от 10 до 50 поверочныхделений в зависимости от цены и числа поверочных делений. При взвешивании возникают погрешности, причины и характер которых разнообразны: недостатки конструкции весов, неточности изготовления отдельных деталей, сборки и настройки весов, влияние внешних условий, субъективных ошибок наблюдателя и т. п. Пределом допускаемой погрешности весов называется наиболь-шая (без учета знака) погрешность весов, при которой они признаются годными и допускаются к применению. Порог чувствительности весов устанавливается Государствен-ным стандартом в зависимости от способа достижения равновесия весов, абсолютного значения пределов допускаемой погрешности и цены поверочного деления весов.

где

|

| где d — цена деления. Чувствительность циферблатных весов на всем диапазоне взвеши-вания должна быть такой, чтобы изменение нагрузки на значение, равное цене деления шкалы, вызвало перемещение на одно деление шкалы. Чувствительность весов с неавтоматическим уравновешиванием должна быть такой, чтобы помещенный на весы, находящиеся в равновесии, грузик массой, равной абсолютному значению пределов допускаемой погрешности весов, вызвал смещение подвижной части указателя не менее чем на 5 мм. Устойчивость весов — их способность самостоятельно возвращаться в первоначальное положение равновесия после устранения возмущения, выведшего весы из него. В весах с успокоителем полное равновесие должно наступить после 3-5 затухающих колебаний, но не более чем через 40 с.

|

| К весам предъявляются также требования к показателям надежнос-ти, стойкости к внешним воздействиям, дополнительным устройст-вам, маркировке и клеймению и другим, установленными ГОСТ. На весах должны быть указаны следующие основные обозначения: наименование и товарный знак предприятия-изготовителя, обозначе-ние весов, номер весов по системе нумерации предприятия-изготовителя, класс точности весов, значение НПВ, НмПВ, знак государственного реестра по ГОСТ 8. 333 (если весы внесены в Государственный реестр), год выпуска. Кроме перечисленных основ-ных обозначений на весах или в эксплуатационной документации на них должны быть указаны: значение цены деления или дискретности отсчета массы, значение цены поверочного деления, напряжение и частота питания (для весов с электрическим питанием), рабочие пределы температур. Обозначения, которые наносятся на весы, должны быть четкими, хорошо видимыми и должны быть выполнены на табличке по ГОСТ 12969-92, постоянно закрепленной на весах. Весы должны иметь в легкодоступном для обозначения месте оттиск поверительного клейма. 8. 6. Порядок и технология взвешивания грузов Порядок и технология взвешивания, содержания и технического обслуживания весов должны соответствовать Инструкции о порядке и технологии взвешивания грузов, содержании и техническом обслуживании весовых приборов на железных дорогах. Взвешивание груза на вагонных весах производится с остановкой и расцепкой вагонов или с остановкой без расцепки вагонов. Взвешивание на ходу разрешается только на вагонных весах, предназначенных для этого способа взвешивания. Потележечное или поосное взвешивание в движении цистерн с жидкими грузами не допускается. С остановкой и расцепкой вагонов взвешивают перевозимые насыпью зерновые грузы, семена бобовых культур, комбикорма и отруби, пищевые грузы и грузы, перевозимые наливом (кроме спирта, вина и виноматериалов), перевозимые навалом картофель, овощи, бахчевые культуры, непакетированные цветные металлы и лом цветных металлов. Взвешивание на вагонных весах других грузов производится с остановкой вагонов без их расцепки или на ходу на вагонных весах, предназначенных для этого способа взвешивания. Масса тары вагона, контейнера принимается согласно трафарету на вагоне, контейнере. Перед взвешиванием вагонов на вагонных весах необходимо открыть опрокидывающиеся фартуки и проверить зазоры между обвязочной рамой и платформой весов, которые должны быть не менее 10 и не более 15 мм; проверить тару весов и при необходимости отрегулировать ее; осмотреть вагоны, предназначенные для взвешивания. В зимнее время вагоны должны быть очищены от снега и льда. Приемосдатчик обязан следить за тем, чтобы вагоны подавались на |

| весы и убирались с весов без толчков и ударов со скоростью не более установленной в техническо-распределительном акте (ТРА) станции. При установке вагонов на весах необходимо следить за тем, чтобы крайние колесные пары находились не ближе 300 мм от края весовой платформы, зазор между рельсами грузоприемной платформы и подходным путем не должен превышать 6 мм. Запрещается остановка вагона на весах с помощью каких-либо предметов, подкладываемых под колеса вагона. Арретир весов при накатывании вагона должен быть закрыт до окончательной остановки вагона. После окончания взвешивания приемосдатчик обязан проверить тару весов и закрыть арретир и опрокидывающиеся фартуки и запереть на замок дверь весового помещения. Необходимо проследить за тем, чтобы вагоны были убраны с весов, а стрелки весового пути были установлены в направлении обходного пути (при наличии последнего) и заперты на замок. Отстой вагонов на весах и производство маневро-вой работы через них категорически запрещается. Порядок взвешивания вагонов с грузами на электронных вагонных весах определен в технической документации на соответствующий тип весов. На товарных весах разрешается взвешивать грузы, значение массы которых не выходят за наименьший и наибольший пределы взвешивания, установленных для конкретных весов. Грузы следует помещать на середину платформы товарных весов без толчков и ударов при закрытом арретире. При взвешивании громоздких и длинномерных грузов необходимо наблюдать за тем, чтобы свешивающиеся концы грузов не касались неподвижных частей весов (станины, колонки и т. п. ) или обвязочной рамы. Порядок проверки равновесия ненагруженных циферблатных весов следующий. Открыв арретир, убеждаются в том, что после нескольких затухающих колебаний стрелка циферблатного указателяостанавли-вается на нулевом делении шкалы. Если стрелка циферблатного указателя не останавливается на нулевом делении шкалы, то необходи-мо отрегулировать ее регулятором тары, имеющимся в шкафу промежуточного механизма. Шкальные весы проверяют следующим образом. Передвижные гири на большой и малой шкалах устанавливают в нулевые положе-ния. После открытия арретира в весах, имеющих правильную тару, коромысло весов в результате нескольких плавных колебаний должно занять равновесное горизонтальное положение, т. е. заостренная часть коромысла должна установиться против указателя равновесия. Если коромысло весов не установилось против указателя, необходимоотрегулировать его с помощью регулятора тары на большой шкале. В случае невозможности приведения весов в равновесие регулято-ром тары приемосдатчик груза обязан прекратить взвешивание и сообщить о неисправности своему непосредственному руководителю.

|

| По окончании взвешивания приемосдатчик обязан закрыть арретир и проследить, чтобы взвешенный груз был убран с весов, обеспечить очистку платформы от мусора, передвижные гири шкальных весов установить в нулевое положение, проверить тару весов и при необходимости отрегулировать ее, запереть шкаф врезных весов, установленных на открытой платформе, а в случае его отсутствия закрыть циферблатный указатель или коромысло чехлом. Порядок взвешивания на элеваторных, бункерных, элеваторных автоматических и автомобильных весах изложен в Инструкции о поряд-ке и технологии взвешивания грузов, содержании и техническом обслуживании весовых приборов на железных дорогах. Требования к содержанию средств измерения массы (СИМ) определены в Должностной инструкции приемосдатчика груза. 8. 7. Техническое обслуживание и калибровка средств измерения массы Виды, содержание и сроки выполнения работ по техническому обслуживанию и калибровке СИМ производятся в соответствии с инструкциями по их эксплуатации, нормативно-техническими докумен-тами и требованиями Инструкции о порядке и технологии взвешива-ния грузов, содержании и техническом обслуживании весовых приборов на железных дорогах. В целях обеспечения исправного сос-тояния и устойчивости работы средств измерения массы в механизи-рованных дистанциях погрузочно-разгрузочных работ и коммерчес-ких операций организуется весовой производственныйучасток для монтажа, ремонта и калибровки весов. В зависимости от объема работ и территориальных направлений в состав весового производственного участка входят весовые брига-ды. Ответственным руководителем по весовому хозяйству является заместитель начальника дистанции, в подчинении которого имеются ревизоры весового хозяйства по территориальным направлениям. Непосредственными исполнителями работ на весовых участках являются весовые бригады. Для выполнения работ по монтажу, ремонту и калибровке СИМ каждая весовая бригада обеспечивается механизированным весоповерочным вагоном и вагоном-весовой мастерской, а в крупных железнодорожных узлах — стационарной весовой мастерской. Выгрузка и загрузка тележек и гирь производится тельфером, перемещающимся по выдвижной стреле. Короткобазные тележки, являясь самоходными, могут перемещаться по платформе весов, отделяясь от весоповерочного вагона на расстояние до 30 м. Механизированный весоповерочный вагон имеет типовые ударно-тяговыеприборы и тормозную систему, что позволяет включать его в состав поезда при установленных скоростях движения, оснащен дизель-электростанцией, приводами передвижения, подъемно-транспортным оборудованием и тормозными башмаками. Разработана конструкция |

| современного весоповерочного вагона модели А-300, поступающего в настоящее время на дороги. Вагон-весовая мастерская оборудуется на базе пассажирского вагона; предназначен для выполнения работ по монтажу, ремонту, калибровке и подготовке СИМ к поверке органами Государственной метрологической службы. Вагон-весовая мастерская оснащается инструментом, инвентарем и контрольно-измерительными прибора-ми в соответствии с утвержденным Департаментом грузовой и коммерческой работы перечнем. Для обеспечения исправной и устойчивой работы средства изме-рения массы, применяемые на железнодорожном транспорте, неза-висимо от технического состояния подвергаются плановым видам ремонта, осмотра и калибровки в сроки, определенные нормативно-технической или эксплуатационной документацией на весы конк-ретного типа. Капитальный ремонт производится один раз в три го-да; средний ремонт— один раз в два года; годовой — один раз в год. Калибровка весов производится в зависимости от назначения весов — один раз в два месяца (для хлебных и продовольственных грузов) и один раз в три месяца — для остальных грузов. Работа весового участка механизированной дистанции погрузоч-но-разгрузочных работ и коммерческих операций организуется на основе перспективного, годового и оперативного плана работ. Годовой план ремонта, калибровки и подготовки СИМ к поверке органами Государственной метрологической службы составляется с разбивкой по кварталам и согласовывается с территориальными органами Госстандарта России. Квартальный план с разбивкой по месяцам направляется ревизо-рам весового хозяйства и руководителям весовых бригад. Оперативное планирование работ по весовому хозяйству включает в себя составление суточного задания на работу каждой весовой бригаде и содержит объем работ на сутки с указанием операций, технологии их выполнения. 8. 8. Поверка средств измерения массы (СИМ) органами Государственной метрологической службы Весовые приборы подлежат обязательной государственной поверке и клеймению в порядке, установленном федеральными органами исполнительной власти в области стандартизации и метрологии. Поверка СИМ осуществляется физическим лицом, аттестованным в качестве поверителя в порядке, установленном Госстандартом России. Результатом поверки является подтверждение пригодности СИМ к применению или признание их непригодными к применению. Если СИМ по результатам поверки признано пригодным к применению, то на него и техническую документацию наносится оттиск поверительного клейма и выдается свидетельство о поверке. |

| Для весов с коромысловым указателем оттиск клейма наносится на пробку основной шкалы, закрепительную пробку основной гири, пробки дополнительной шкалы и гири, закрепительную пробку передаточного рычага, закрепительные пробки стоек, удерживающих тарировочный груз коромыслового указателя. Для весов с циферблатным указателем и дискретным отсчетным устройством оттиск клейма наносится на закрепительные пробки встроенных гирь промежуточного механизма весов, пломбы цифер-блатного указателя и дискретного отсчетного устройства с обеих сторон. Для электромеханических весов оттиск клейма наносится на пломбы силоизмерительного датчика и регулятор цены деления на указательном приборе. Положительные результаты поверки электронных вагонных весов для взвешивания в движении оформляют свидетельством о поверке с нанесением оттиска государственного поверительного клейма. Средства измерения массы подвергают первичной, периодичес-кой, внеочередной, инспекционной и экспертной поверке. Первичная поверка осуществляется на заводах-изготовителях, а также после установки весов (вагонных, автомобильных, товарных врезных, элеваторных, электронных). Периодической поверке подлежат СИМ, находящиеся в эксплуа-тации, через определенные межповерочные интервалы: один раз в 6 месяцев для весов и гирь, взвешивающих хлебные и продовольствен-ные грузы и один раз в год — для остальных грузов. Результаты периодической поверки действительны в течение межповерочного интервала. Внеочередную поверку производят при эксплуатации: при повреждении знака поверительного клейма, при вводе в эксплуа-тацию СИМ после длительного хранения (более одного межповероч-ного интервала). Инспекционную поверку производят для выявления пригодности к применению СИМ при осуществлении государственного метрологического контроля. Экспертную поверку производят при возникновении спорных вопросов (по требованию суда, прокуратуры, милиции). Поверка производится при помощи эталонных гирь 4-го разряда. Поверка и клеймение эталонных гирь большой массы и короткобаз- ных тележек механизированных весоповерочных вагонов производится на эталонных весах или компараторах 3-го разряда. При поверке определяются метрологические параметры (непостоянство показаний ненагруженных весов, независимость показаний от положения груза на грузоприемном устройстве, чувствительность и погрешность нагруженных весов) методами, указанными в ГОСТ 8. 453-82 «Весы для статического взвешивания. Методы и средства |

| поверки». Методика проведения поверки вагонных весов для взвешивания в движении изложена в нормативно-технической документации на конкретный тип весов. Весы, не удовлетворяющие требованиям стандартов, к выпуску и применению не допускают (их не клеймят), а у весов, находящихся в эксплуатации, гасят оттиски клейм знаком «Х». Взвешивание грузов на неисправных весах, а также на весах с просроченными сроками периодической поверки не допускается. Глава 9. Выбор подвижного состава для перевозки грузов 9. 1. Факторы, влияющие на выбор подвижного состава Согласно статьи 5 Устава перевозки грузов и грузобагажа железнодорожным транспортом осуществляются соответственно в вагонах и контейнерах перевозчиков, иных юридических и физичес-ких лиц. Предназначенный для перевозок грузов по железнодорож-ным путям общего пользования подвижной состав независимо от его принадлежности должен удовлетворять требованиям соответствую-щих стандартов, а также требованиям Правил технической эксплуа-тации железных дорог Российской Федерации; вновь изготовленные вагоны и контейнеры должны иметь сертификат, содержащий перечень допускаемых к перевозке в них грузов, а также указание, в поезда каких видов такие вагоны и контейнеры могут включаться и с какой предельной скоростью. После проведения капитального ремонта вагонов проверяется масса их тары. Размер массы тары вагона наносится на него в виде трафарета. Многообразие перевозимых грузов определяет структуру парка грузовых вагонов. Он состоит из вагонов различного типа, приспо-собленных для перевозки отдельных видов или групп грузов. Правильный выбор подвижного состава для перевозки в зависимос-ти от характера и свойств перевозимого груза имеет большое значение для обеспечения сохранности груза и наиболее эффектив-ного использования транспортных средств. Немаловажно при выборе подвижного состава и контейнеров предусмотреть минималь-ные транспортные расходы. Сохранность груза при перевозке в значительной степени зависит от исправности подвиж-ного состава в коммерческом отношении и правильной погрузки, размещения и крепления груза. При выборе подвижного состава для перевозки конкретного груза необходимо учитывать ряд факторов. Прежде всего следует руководствоваться действующими государственными стандартами и техническими условиями на предъявляемую к перевозке продукцию, в которых указаны условия транспортирования

|

| продукции, в том числе требования к выбору вида транспортных средств. Необходимо учитывать транспортные характеристики грузов и в соответствии с ними выбирать подвижной состав и контейнеры не только по виду, но и признакам пригодности его под перевозку конкретного груза, конструктивным особенностям и показателям, характеризующим вагоны и контейнеры. Необходимо обратить вни-мание на линейные размеры грузовых мест, машин и оборудования, возможность их размещения в вагоне или контейнере, соблюдение габарита погрузки и возможность крепления при перевозке в открытом подвижном составе. При выборе подвижного состава для перевозки негабаритных грузов надо учитывать возможность умень-шения степени негабаритности за счет погрузки их на транспортеры соответствующих типов (с пониженной платформой или колодце-вого). Вагоны должны быть пригодны как в техническом, так и в коммерческом отношении. Этим обеспечивается безопасность движения поездов и сохранность перевозимого груза. При выборе подвижного состава необходимо учитывать возмож-ность применения комплексной механизации погрузочно-разгрузоч-ных работ как при погрузке вагонов, так и при выгрузке, а также предусмотреть рациональное использование вагонов по грузоподъем-ности и вместимости. Показатели, характеризующие вагоны, приведены в Классификато-ре грузовых универсальных и специализированных вагонов, эксплуа-тируемых на магистральных железных дорогах. По нему выбирают для перевозки конкретного груза требуемый тип вагона и указывают его в заявке на перевозку грузов. 9. 2. Признаки пригодности вагонов под погрузку В соответствии со статьей 20 Устава перевозчик обязан подавать под погрузку исправные, внутри и снаружи очищенные, в необходимых случаях промытые и продезинфицированные, годные для перевозки конкретных грузов вагоны, контейнеры со снятыми приспособлениями для крепления, за исключением несъемных. Эти требования направлены на сохранность качества находящейся в вагоне (контейнере) продукции, обеспечение безопасности движения. Под исправностью вагонов подразумевается, прежде всего, исправ-ность их в техническом отношении, удовлетворяющая требованиям Правил технической эксплуатации железных дорог (ПТЭ). Степень очистки вагонов должна соответствовать требованиям, предусмотрен-ным Правилами очистки и промывки вагонов. Признаками пригодности вагонов в техническом отношении являются: - -соответствие требованиям ПТЭ основных узлов и деталей вагона (тележек, колесных пар, бандажей, рамы вагона и т. п. ); - -исправность автосцепного устройства; - -исправность тормозного оборудования;

|

| - -исправность кузовов, гарантирующая сохранность перевозимого груза; - -исправность переходных площадок, подножек, поручней. Признаками пригодности вагонов и контейнеров в коммерческом отношении являются: - -состояние грузовых отсеков вагонов, контейнеров, пригодных для перевозки конкретных грузов, качество очистки вагона; - -отсутствие внутри них постороннего запаха, который мог бы испортить груз; - -отсутствие других неблагоприятных факторов, влияющих на состояние грузов при погрузке, выгрузке и в пути следования (масляных пятен, других загрязнений, видимых щелей, отверстий, торчащих гвоздей, болтов); - -наличие стоечных скоб и увязочных косынок полувагонов; - -исправность запорных устройств для наложения запорно-пломбировочных устройств; - -отсутствие в кузове крытого вагона заделок с наружной стороны; - -отсутствие загрязнений котла цистерны и кузова вагонов; - -надежность закрытия боковых и дверных люков, а также заварки потолочных люков; - правильность закрепления на болт колпака типовой печной разделки; - -плотность и надежность закрытия торцовых дверей и крышек нижних разгрузочных люков полувагонов, каждый из которых должен быть закрыт на обе закидки запорного механизма (зазор не менее 5 мм); - -отсутствие деформации крышек нижних и боковых разгрузочных люков полувагонов. Пригодность в коммерческом отношении вагонов определяется грузоотправителями (если погрузка осуществляется ими) или желез-ной дорогой (если погрузка осуществляется ею); пригодность контей-неров — грузоотправителями. Грузоотправители вправе отказаться от вагонов, контейнеров, не пригодных для перевозки конкретных грузов (ст. 20 Устава). Перевозчик в этом случае обязан взамен непригодных подать исправные, годные для перевозки такого груза вагоны, контейнеры. Если грузоотправитель не реализовал данное право, он не может быть освобожден от ответственности за несохранность груза, произошедшую из-за неисправности принятого под погрузку вагона, контейнера. Перевозчик при подаче на подъездной путь груженых вагонов в порядке сдвоенных операций определяет их техническую пригодность под погрузку конкретных грузов.

|

|

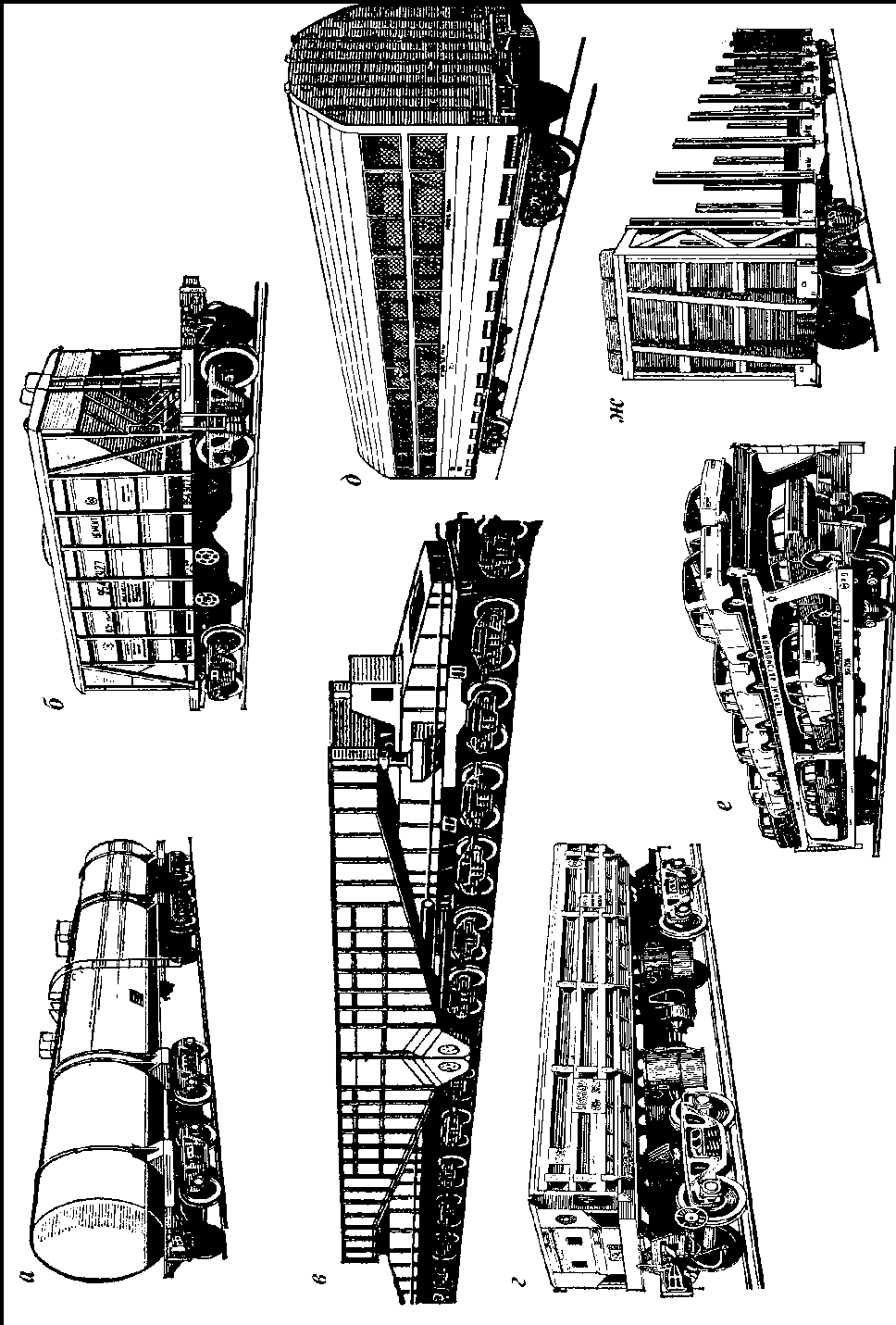

9. 3. Коммерческая характеристика магистральных грузовых вагонов Грузовые вагоны магистрального железнодорожного транспорта подразделяют на универсальные и специализированные. К универсальным относятся вагоны основных типов, предназна-ченные для перевозки широкой номенклатуры разных по своим свойствам грузов: крытые, имеющие дверные проемы, люки в крыше и (или) одну из створок дверей, фрамуги; полувагоны, имеющие торцовые двери (торцовые стены), люки в полу, увязочные полукольца, скобы для крепления грузов; платформы, имеющие торцовые и продольные борта и сплошной настил пола. К специализированным относятся вагоны разных типов, имеющие специальную конструкцию, предназначенные для перевозки одной или нескольких групп грузов, близких по своим свойствам и предъявляющих особые требования к условиям перевозки, погрузки и выгрузки, имеющие особые формы кузова, устройства, оборудования и приспособления (цистерны, изотермические, транспортеры, вагоны-самосвалы, вагоны бункерного типа, вагоны для автомобилей и др. ). Универсальные крытые вагоны предназначены для перевозки тарно-штучных, пакетированных, насыпных и других грузов широкой номенклатуры, требующих укрытия и защиты от атмосферных осад-ков. В эксплуатации на магистральных железных дорогах имеются более десяти типов крытых вагонов объемом кузова 106, 0; 114, 0; 120, 0; 123, 0 м3, а также с увеличенной вместимостью кузова 140, 0 м3; грузоподъемностью 64, 0; 67, 0; 68, 0 т. Кузова могут быть цельноме-таллические или с деревянной обшивкой. В грузовом парке железных дорог имеются цельнометаллические крытые вагоны с уширенными дверными проемами, в каждом из которых установлены две задвижные самоуплотняющиеся двери. Эти вагоны более удобны при перевозке крупногабаритных ценных грузов. Универсальные полувагоны предназначены для перевозки насып-ных, навалочных, штучных, штабельных и длинномерных грузов, не требующих защиты от воздействия атмосферной среды (угля, руды, кокса, флюсов, бокситов, строительных материалов, труб, леса, проката и др. ). В эксплуатации на магистральных железных дорогах имеется более 15 типов универсальных цельнометаллических полувагонов: четырехосные грузоподъемностью 65, 0; 69, 0; 75, 0 т, объемом кузова 70, 5; 73, 0; 74, 0; 76, 0; 85, 0 и 88, 0 м3; шестиосные грузоподъемностью 94, 0 т, объемом кузова 104, 0 м3; восьмиосные грузоподъемностью 125, 0; 129, 0; 130, 0 т, объемом кузова 140, 3; 141, 0; 150, 0 м3. Открытый кузов полувагона удобен для погрузки и выгрузки. В полу кузова вдоль боковых стен предусмотрены разгрузочные люки (в четырехосных полувагонах по семь люков с каждойбоковой |

| стороны, в шестиосных по восемь, в восьмиосных по 10-11), через кото-рые сыпучий груз самотеком разгружается по обе стороны полувагона. Торцовые двери полувагона открывают при перевозке длинномер-ных грузов. На внутренней стороне боковых стен кузова имеются лесные скобы (в четырехосных полувагонах восемь пар), предназначен-ные для установки стоек при перевозке лесоматериалов и три ряда увязочных полуколец (нижние, средние и верхние). Отдельные типы четырехосных и восьмиосных полувагонов имеют глухие торцовые стены. Универсальные платформы предназначены для перевозки колесных и гусеничных машин, штучных, лесных, громоздких, длинномерных и других грузов, не требующих укрытия и защиты от воздействия атмосферной среды. Основной тип платформы — четырехосная, грузоподъемностью 70, 71 и 73 т, с металлическими бортами из гнутых профилей и с клиновыми запорами бортов. Эти платформы при перевозке грузов не требуют дополнительного крепления бортов короткими деревянными стойками. Для крепления грузов платформы оборудованы торцовыми стоечными скобами (две пары), боковыми стоечными скобами (восемь пар), а также кольцами для увязки грузов. Специализированные вагоны обеспечивают сохранность перевозимых грузов, комплексную механизацию погрузочно-разгрузочных работ, снижают простои под грузовыми операциями, позволяют лучше использовать грузоподъемность и вместимость. Они подразделяются на специализированные вагоны, имеющие особые формы кузова, устройства, оборудование и приспособления (рис. 9. 1) и специализированные вагоны, модернизированные из универсальных. В Классификаторе грузовых универсальных и специализирован-ных вагонов, эксплуатируемых на магистралях железных дорогах, приведено 160 типов специализированных вагонов, указано для каких грузов они предназначены и даны их характеристики (грузо-подъемность, объем кузова, масса тары и т. п. ). Из них более 20 типов крытых вагонов, специализированных для перевозки апатитового концентрата, минеральных удобрений и их сырья, цемента (рис. 9. 1, б), технического углерода, бумаги, зерна, скота, автомобилей (рис. 9. 1, д) и др. Их грузоподъемность составляет от 15, 0 до 76, 5 т, а объем кузова от 55, 0 до 120, 0 м3 (в зависимости от типа и конструкции вагона). Кузова большинства специализированных крытых вагонов (вагонов- хопперов) и их разгрузочные устройства построены в виде бункеров с верхними и нижними люковыми отверстиями. Такое устройство позволяет производить выгрузку вагона-хоппера с использованием силы собственной массы груза, который высыпается через предварительно открытые разгрузочные люки. В эксплуатации на магистральных железных дорогах имеются двухъярусные крытые вагоны, специализированные для перевозки живности, легковых автомобилей.

|

|

Рис. 9. 1. Специализированные грузовые вагоны: а— восьмиосная цистерна; б— крытый вагон-хоппер для перевозки цемента; в— сочлененный 28-осный транспортер, грузоподъемностью 400 т; г — четырехосный вагон-думпкар; д— крытый вагон для перевозки легковых автомобилей; е— двухярусная платформа для перевозки легковых автомобилей; ж— платформа для лесоматериалов |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|

форму, через рычажную систему пере-

форму, через рычажную систему пере- Сигналы датчиков каждого рельса, пропорциональные давлению одного колеса, поступают в суммирующий блок 3, далее в фильтр, усилитель сигнала и выпрямитель. Микропроцессор преобразует постоянный ток в серию квантовых сигналов. В результате обработки этих данных формируется ин-

Сигналы датчиков каждого рельса, пропорциональные давлению одного колеса, поступают в суммирующий блок 3, далее в фильтр, усилитель сигнала и выпрямитель. Микропроцессор преобразует постоянный ток в серию квантовых сигналов. В результате обработки этих данных формируется ин- Чувствительность весов — отношение изменения показания весов к массе грузика, вызвавшего это изменение:

Чувствительность весов — отношение изменения показания весов к массе грузика, вызвавшего это изменение:  U — изменение показаний весов при наложении на них грузика; тг р — масса грузика, помещенного на весы.

U — изменение показаний весов при наложении на них грузика; тг р — масса грузика, помещенного на весы.  На практике обычно пользуются обратной величиной, называемой ценой деления:

На практике обычно пользуются обратной величиной, называемой ценой деления: