- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Винокуренный завод 6 страница

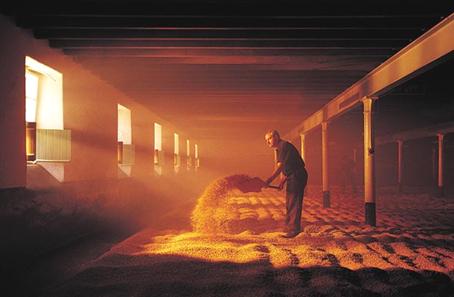

Старая солодовня Balvenie[120]. Шотландия[121].

Она устроена ровно так же, как Солодовня

на Винокуренном заводе в Гавриловском.

Зерновой элеватор [122]

Зерно поступало на завод уже после обмолота и сушки, и оно должно было быть выдержанным не менее 2-х месяцев. – Считалось, что лучше вообще брать в производство зерно прошлогоднего урожая.

Отборное зерно с мызного поля поступало на завод после предварительной сушки на риге, о наличии которой говорится в приемном Акте:

«К северу от завода находится каменная рига на расстоянии 65 саж. » [123]

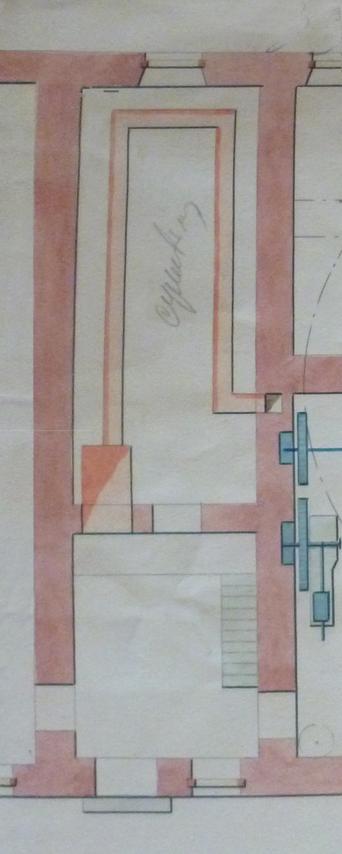

Винокуренный завод на мызе Гавриловское.

Солодовня со следами пожара. В последнее время помещение

использовалось, как торговый зал магазина, и, видимо, как склад.

12. 05. 2018.

Об устройстве этой риги, к сожалению, ничего не известно, но она была конкретно одним из старых технологических цехов предыдущего завода, о котором Гейер особо отметил, что он стоял тут в бездействии ок. 10 лет:

«Желая перестроить винокуренный завод состоящий в мызе Гавриловск Выскотской волости … присовокупляю, что завод этот был в действии по 1871 год [, а] в настоящее же время [я] желаю перестроить таковой [заново] –

В. В. Гейер»[124].

На винокуренном заводе в Гавриловском элеватор зерна, назовем его так по терминологии Менделеева, не имел дверей, ведущих на улицу, дабы тепло из помещения не уходило даром.

Зерно в элеватор загружалось с телег прямо в 2 зерновые мойки, в которых оно «бучилось», т. е. бурлило под струей воды, подававшейся насосом снизу. – Таким образом, зерно тщательно промывалось. Отток воды и мусора при этом происходил через верх мойки, через специально устроенные в стене водостоки.

Сегодня зерно дополнительно еще дезинфицируют содой и марганцовкой. Знали эту процедуру, видимо, и в Гавриловском, и делали обеззараживание зерна именно в этих мойках.

Обе мойки, скорее всего, были сделаны из кирпича и имели по технологии косое дно для стока воды. Подобные сооружения до сих пор работают на старых винокурнях Шотландии, которые можно видеть в рекламных роликах.

В то же время Э. Гельбке, специалист по винокурению из Германии, пишет о бучильных емкостях из дерева, которые после окончания процесса замачивания следовало мыть известковым молоком[125]. Цикл замачивания длился конкретно по его технологии – 2 дня:

«Бучильная посуда после опорожнения тщательно очищается, при чем советуется, если она деревянная, каждый раз перед очисткой непременно смазывать ее известковым молоком, потому что извлеченные водою из ячменя экстрактивные вещества сообщаются порам дерева и дают повод к образованию возбуждающей гниение слизи, или плесневых грибков.

Когда же винокур в этом отношении нерачителен, тогда слишком скоро образуется рассадник опасных грибков и получение здорового солода станет сомнительным

Поэтому, тщательная очистка бучильной посуды должна быть вменяема в обязанность каждому винокуру, так как даже малое упущение влечет за собой большой ущерб»[126].

В старой литературе есть интересный рецепт покраски бучильни, после чего, якобы, покраска могла стоять ок. 10 лет. При этом автор пишет, что двойной красочный слой покрывался в итоге лаком на основе янтаря:

«Деревянные чаны должны быть снаружи и изнутри покрыты краскою на вареном масле и после этого янтарным лаком.

Опишем это для ясного понятия тому, кто пожелает это сделать при самом заводе.

Чан должен быть совершенно сух. Надо взять горячего вареного масла (т. е. олифы) и кистью вымазать тщательно его, дабы маслом пропитать его внутренность совершенно, то есть до тех пор, когда дерево перестанет его вбирать. Чтобы лучше пропитать его, должно поставить на дне чана металлическую посуду с зажженным спиртом, и закрыть чан, оставя только одно пустое отверстие, чтобы масло не загорелось. Если же случится, что чан загорится, то немедленно закрыть это отверстие, тогда огонь погаснет. Когда доски чана не принимают боле масла и хорошо просохли, то должно загрунтовать чан белою краскою с белилами и дать [хорошо] просохнутъ; потом выкрасить раза два вохряною масляною краскою и опять дать высохнуть, потом приступить к лакированию.

На каждый фунт чистого французского скипидара идет мелкоистолченого янтаря; всыпать янтарь в скипидар и бутылку этой смеси погрузить в кипяток, дабы янтарь растворился и дав ему остыть, употреблять в дело.

Окраска производится тем же порядком, как описано; но поручить это дело требуется знающему человеку, только при исправной работе можно иметь чан неиспортившимся в деле до 10 лет. – Окрашивать нужно белком, чтобы несцарапать краски; а по окрашении внутренности можно приступить к наружной»[127].

В двух мойках, в двух «бучильнях», промывалось зерно сразу 2-х загрузок, которое после готовности и насыщения водой, выносилось на сушку и соложение в соседнее помещение, Солодовню, на т. н. «ростильный ток».

Подробно о процессе замачивания зерна писал опять же Гельбке,:

«Удаление-же вредных грибков [c зерна] может удаваться только тогда, когда мы будем основательно промывать ячмень и выпускать покрывающую его загрязненную воду. Для этой цели необходимо иметь такую бучильную посуду, в которой приток свежей воды, как сказано выше, совершается снизу, а загрязненная, покрывающая ячмень вода выливается посредством прикрепленной к верхнему краю посуды трубы. При каждом впуске свежей воды необходимо перемешивать ячмень крюком, чтобы все прилипшие к ячменю споры отделились и могли, таким образом, быть унесены водою, протекающею через ячмень снизу вверх.

Если повторять такую промывку при каждой перемене воды, то можно быть вполне уверенным, что будет удалено возможно большее количество вредных спор.

…

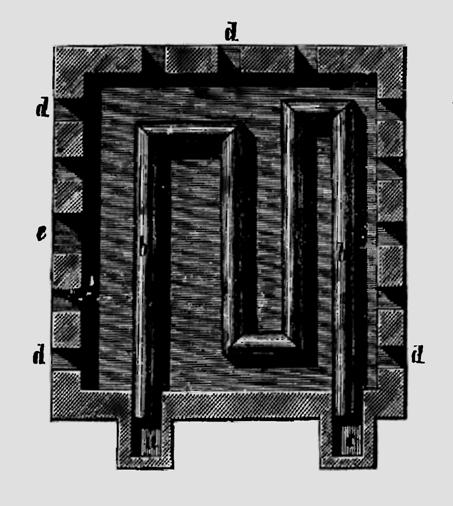

Для промывальной, а вместе с тем и бучильной посуды, я рекомендую следующее, видное из фиг. 2а, устройство, при котором могут быть достигаемы наилучшие результаты, присовокупляя, что подобная посуда должна быть сделана непременно из листового железа»[128].

Далее Гельбке приводит рисунок фабричной бучильни, которая Гейером изначально не планировалась. Стоимость ее, видимо, была немалой.

Работа на солодовне[129]. Шотландия.

Солодовня токового типа

Работая над материалами о Винокуренном заводе в Гавриловском, я неизбежно пришел к отечественным источникам, которые в деле изучения русского винокурения – незаменимы. Из винокуренных пособий на русском языке становятся понятны различия отечественного процесса винокурения с процессом получения того же виски «на берегах туманного Альбиона».

В наших материалах особо подчеркивается, что в процессе выработки спирта из зерна нет смысла зерно прокаливать до крайнего состояния т. н. «карамели» и «угля», что имеет место в Шотландии. Вследствие этого, наши сушильни непосредственно при винокурении никогда не развивали максимальный температурный режим. В производстве зернового и картофельно-зернового спирта он был не нужен, но он был нужен при заготовке пивного солода:

«…при приготовлении спирта и водки нет никаких оснований употреблять солод поджаренный как при пивоварении, наоборот, такой солод может произвести даже вред (действие диастаза при употреблении такого солода замедляется; пригорелые вещества уменьшают скорость брожения, образуются вещества совсем неспособные к брожению, отгон получает запах пригорелых вещест), почему избегают поджаривания солода, но ограничиваются простым высушиванием достаточно вымоченного и проросшего солода. При весьма умеренной температуре, и даже просто употребляют не высушенный, свежий или зеленый солод.

Если солод нужен зеленый, то его разбрасывают в надлежащем помещении, пол которого лучше всего должен быть сделан из гипсу или плиты. Слой должен быть на столько тонок, чтобы солод не мог более прорастать и чтобы в то же время не слишком высох; при этом делят его на части по числу дней, обыкновенно на три или на шесть»[130].

Э. Гельбке в своей книге дает несколько практических советов по работе на солодовне:

«Для того, чтобы перелопачивать солод как следует, винокур или солодовник должны усвоить себе значительную ловкость в обращении с лопатой, ибо не только решительно недостаточно солод просто перелопачивать, но и должно бросать его с известною силою, частью для охлаждения солода, частью же, – что во всяком случае главное – чтобы каждое – отдельное зерно приходило в соприкосновение с воздухом и воспринимало необходимый для прорастания кислород.

Это главные условия перелопачивания. Научиться, как обращаться с лопатой нельзя ни по одному руководству; каждый винокур на практике должен стараться усвоить себе всю сноровку при перелопачивании, так как не только из приемов при перелопачивании можно вывести заключение о мастерстве винокура, но и самые гряды уже показывают, насколько добросовестно винокур относится к делу.

Да не подумает никто из читателей, что это пустые слова: если винокур в своей солодовне придает значение щепетильной чистоте, чистому воздуху, равномерной температуре, однообразной высоте гряд [солода] и правильно выведенным прямым краям их, то он так же добросовестно будет относиться и к своими остальным обязанностям, и не допустит никакой неряшливости»[131].

Гельбке так же приводит важные моменты устройства солодового тока и дает технологию соложения ржи:

«Величина ростильного тока сообразуется с количеством перерабатываемого солода и должна быть такова, чтобы солодовнику оставались не только достаточные проходы между грядами [солода], но и было столько места, чтобы он, при перелопачивании, мог правильно бросать солод, при чем, каждое отдельное зерно должно хорошенько соприкасаться с воздухом.

…

Самый подходящий для ростильного тока пол это, несомненно, сделанный из хорошо обожженного и уложенного в песок кирпича, пазы которого залиты цементом. Само собой разумеется, что поверхность тока должна представляет совершенно ровную плоскость и не иметь выдающихся краев. Подобный ток, вследствие всасывающего свойства кирпича, смотря по состоянию камня, придает или отнимает у солода влагу; совершенно же цементированный ток, в этом отношении не так действителен, а поэтому и не рекомендуется, как не столь благоприятствующий соложению.

Что на самом низком месте тока должна находиться выложенная кирпичом яма для вычерпывания употребленной для чистки тока воды, будет понятно каждому практику, хотя и чрезвычайно редко обращается на это должное внимание.

…

Когда требуется переработать в солод рожь, что при некоторых обстоятельствах, как напр., плохом урожае ячменя и дешевизне ржи, может быть довольно выгодно, тогда ее, как имеющую более тонкую шелуху, не следует подвергать столь продолжительной замочке: обыкновенно достаточно для этого уже 24 часов, так как в данном случае не так вредна слишком слабая замочка, как слишком сильная; от последней клейковина ржи легко делается слизистой и может перейти в гниение.

Кроме того, при соложении ржи, с самого начала должно вести гряды значительно ниже, так как она нагревается гораздо скорее ячменя и весьма склонна, от перегревания, образовать кислоту. Только при низкой температуре помещения, низком ведении гряд, частом перелопачивании и большой вместительности тока можно получить хороший, здоровый ржаной солод.

Хотя последние десять лет на винокуренных заводах работают почти исключительно с зеленым солодом и употребляют его, даже с положительным ycпехом на приготовление дрожжей, все же необходимо, чтобы на каждом винокуренном заводе находилась солодосушильня, с помощью которой, при остановках в производстве, можно бы было высушить не идущее в употребление количество зеленого солода»[132].

Мастер-винокур тщательно следил за кондицией зерна, которое солодилось на Винокуренном заводе в Гавриловском традиционным напольным методом, который и сегодня иногда используется в той же Шотландии.

Зерно в процессе сушки и проращивания выделяло тепло и влагу, которую надо было отводить на улицу через оконные отдушины. Вообще, по сведениям Гельбке, температура в Солодовне – вещь до крайности важная. – Она не должна была быть большая, чтобы прорастающие влажные зерна не портились, и солод был – свежий, без запаха.

В зависимости от технологии, зерно в мойках могло набухать 2 – 3 дня, или даже несколько часов, после чего его расстилали на полу соседнего помещения:

«Принцип солодоращения заключается в замачивании зерна и последующем его высушивании. В результате замачивания зерно начинает прорастать.

По достижению определенной зрелости (максимального содержания ферментов) зерно начинают медленно высушивать до показателя влажности не более 5%. Далее высушенное зерно очищают от корешков, ростков и пыли, таким образом получая солод. При проращивании обязательно поддерживаются необходимые условия: температура и влажность. Процесс непростой и зерно можно легко испортить как заражениями, вызванными плесенями, так и чрезмерным проращиванием, из-за которого драгоценный крахмал тратится в пустую и тем самым снижается качество пророщенного зерна.

Рабочая тачка на солодовне.

Цель солодоращения состоит в образовании ферментов, необходимых для расщепления веществ зерна при затирании»[133].

Приведем другой рецепт использования ячменя для изготовления солода:

«Собранный ячмень [для виски] должен отлежаться от 6 до 16 недель, прежде чем начнет прорастать. Готовность ячменя проверяется испытаниями. Когда он готов, его отправляют на замачивание, где его погружают в воду, для повышения влажности, – тогда-то и начинается прорастание. Сухой ячмень содержит не более 12% воды. Для первого замачивания используется вода температурой 14 – 17 градусов и после 8 часов влажность ячменя уже составляет 32 – 35%, в этот момент воду сливают и оставляют ячмень отдыхать около 12 часов. Затем воду добавляют снова, теперь уже примерно на 16 часов, после чего влажность поднимается до 46%.

Во время замачивания активизируются некоторые типы энзимов. Цитаза (Cytase) начинает разрушать стенки зерна, обнажая крахмал, Амилаза (Amylase) действует на крахмал, разбивая его на более мелкие части. Далее влажный ячмень отправляется на проращивание токовым или пневматическим способом (которые мы рассмотрим чуть позднее).

Процесс прорастания занимает примерно 7 – 10 дней в токовой солодильне и 2 – 4 дня в современной коммерческой (пневматической). Во время прорастания образуется тепло и на этом этапе необходимо переворачивать ячмень, чтобы воздух мог пройти между зернами, тем самым снижая его температуру, в противном случае мы получим ковер слипшегося ячменя весом около 500 тонн»[134].

Солодовня, она же может называться еще – «Солодовый погреб», судя по чертежам, была оборудована на 1-м этаже завода, в южной части здания, ровно в том помещении, где в послевоенные годы был расположен магазин Промторга, а затем столовая СПОГАТа. Это было большое помещение без всяких на то устройств.

Между тем, один из ирландских сайтов о вискокурении пишет:

«Ячмень [на вискикурне Джона Джемесона. ] раскидывали по полу и сушили, помешивая для равномерности сушки. Чтобы сушка шла быстрее, эта комната была устроена так, что в полу было множество небольших дырочек, через которые подавался нагретый воздух, производимый с помощью большой печи на первом этаже, которая нагревала воздух в перекрытии между этажами. После этого его слегка намачивают и снова рассыпают по полу, чтобы зерна проросли и получился ячменный солод, после чего его снова сушат»[135].

На шотландских и ирландских сайтах во множестве есть кадры того, как рабочие перебрасывают зерно на полу солодовен. Для этого используют лопаты и разного рода приспособления, с помощью которых можно ворошить зерно. Используют даже устройство, род ворошильного плуга, которое рабочий таскает за собой по сушильне. – Солод в сушильню подвозят в ящике на специальной тачке с большими колесами или просто на деревянной тачке с одним колесом.

Видимо, изначально зерно на Винокуренном заводе в Гавриловском могли сушить прямо на полу, и в современных описаниях солодовен в Шотландии и Ирландии есть сведения о том, что солод в них просто раскидывают туда-сюда лопатами. Принудительная сушка сквозь пол при этом способе сейчас не используется.

Приведу дополнительно процесс проращивания зерна и его первичной сушки в Солодильне Balvenie:

«Ячменное зерно начинает своё превращение в виски с бассейна, где его замачивают в течение нескольких дней, чтобы в семенах начался процесс роста. После этого дно бассейна открывается, и сырые набухшие зёрна падают в расположенное этажом ниже специальное помещение для проращивания.

Здесь солод разравнивается и ежедневно вручную перемешивается, чтобы зерно проветривалось и не плесневело. Для лучшего проветривания солод подбрасывают лопатой вверх особым движением, чтобы он разлеталось веером. Традиционно зерно перебрасывается от одной стены солодильни до другой за неделю. За это время часть крахмала, содержащегося в солоде, должна превратиться в сахара. «Перелопачивание» зерна – процесс довольно тяжёлый и изнурительный. Существует, между прочим, и профессиональное заболевание плечевого сустава у «перебрасывателей» солода – monkey shoulder. Тем не менее, эта работа на вискикурне весьма уважаемая. Был даже выпущен (ограниченным тиражом, разумеется) виски под названием Monkey Shoulder, призванный отметить важность этой работы»[136].

Рабочая тачка на ячменном элеваторе.

Рабочие в Солодовне ворошили солод лопатами, и таким образом достигалась первоначальная сухость проросшего зерна как продукта. Это, собственно, был первый этап сушки. Из сельской практики известно, что зерно в деревенских сушильнях в колхозах раньше насыпалось на метр и больше от пола, и что эти сушильни обычно имели металлические воздуховоды.

По логике, в солодовне на Винокуренном заводе в Гавриловском должны были быть устройства для регулировки подачи теплого воздуха от печи. – Кроме того, в помещении должно была существовать хорошая вентиляция для вывода излишков тепла и влаги на улицу, а так же должен был быть надежный градусник для температурного контроля процесса.

Не секрет, что на шотландских винокурнях с некоторыми нештатными рабочими за день работы рассчитывались спиртным, наливая его в стакане на два – три пальца. – Видимо, и на Винокуренном заводе в Гавриловском в отдельных случаях существовала подобная система расчетов.

Винокуренный завод на мызе Гавриловское.

Сушильня, печь и комната машиниста-истопника, Сени.

Солодовая сушильня

Слева от Солодовни на чертеже расположена Сушильня, в которой солод, предназначенный для длительного хранения, доводился до основной кондиции сухости.

Солод, который следовало хранить для целей производства круглогодично, проходил в этой Сушильне дополнительно несколько этапов сушки.

Самое простое, можно предположить, что Сушильня на Винкокуренном заводе в Гавриловском была одноярусной, и для нетребовательного потребителя качества напитка сделанного по технологии винокура г. Гейера было вполне достаточно. – Горячий воздух для Сушильни мог получаться от калорифера, который нагревался паром парового котла, но из чертежа видно, что труба в Сушильне идет непосредственно от большой печи.

Можно предположить так де, что Сушильня состояла из 2-х стеллажей, которые имели приспособления для ворошения солода, а можно еще предположить, что она состояла из 3-х стеллажей, на которых солод сушился в несколько этапов сухим воздухом при определенной температуре. Температура при этом нарастала по мере смены этапов сушки.

Сегодня на практике люди сушат солод для пива и виски в газовых духовках на кухнях своих квартир, и так же в несколько этапов по 3 часа, постепенно повышая температуру обдува от 40° до 90°. Процесс при этом может продолжаться совокупно до 30 час.

До сих пор некоторые солодовни работают по классической схеме, и используют при окончательной сушке солода закрытые стеллажи с лотками из мелкой сетки, через которые пропускается горячий воздух от калориферов, которые в свою очередь нагреваются от печи. При этом – самая большая температура воздуха из калорифера нагревает только нижний лоток, где солод как бы поджаривается, а уже выше воздух на лотках естественным образом остывает.

В процессе сушки при этом температуру на каждой решетке отдельно дополнительно еще регулируют с помощью вытяжных устройств, которые сегодня называют «зонтами».

На верхних решетках проросшее зерно томится при малой температуре, на средних – сушится, а на нижних – отсушивается, – «поджаривается».

«На одном из заводов по производству ржаного солода для сушки применяется модернизированная двухъярусная сушилка с паровым калорифером. Решетки сушилок для ржаного солода должны иметь отверстия шириной не более 1, 2 мм во избежание просыпания солода. Это особенно важно для нижней решетки.

Ферментированный солод сначала загружают ровным слоем на верхнюю решетку. При наличии принудительной тяги слой солода может быть доведен до 30 см. По окончании загрузки закрывают все двери сушилки на всех этажах, включают нагнетательный и всасывающий вентиляторы, открывают шиберы для ввода воздуха в тепловую камеру. В течение первых 6 ч. влажность солода с 48 – 50% снижается до 40 – 35%. В это время температура внутри слоя солода не превышает 35 – 40° С. В последующие 6 ч влажность солода снижается до 25 – 30%, а температура в слое солода повышается до 55 – 60° С.

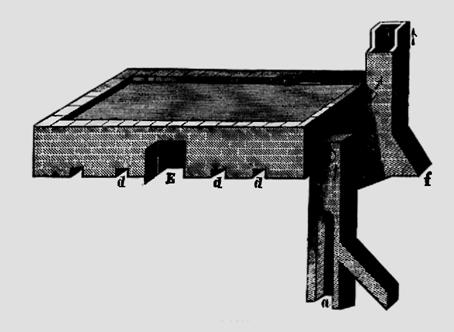

Солодовая сушильня с металлическими трубами

по М. Евстигнееву[137].

Первое ворошение солода на верхней решетке производится примерно через 6 ч. с начала загрузки (как только на решетке солод начинает подвяливаться). Последующие ворошения солода производятся через каждые 2 ч. Через 11 – 12 ч. после загрузки солод с влажностью, не превышающей 25%, спускают на нижнюю решетку. На этой решетке в течение 8 – 10 ч. влажность солода снижается с 25 до 8% при повышении температуры внутри слоя солода до 65 – 70° С. Ворошение солода на нижней решетке производят по тому же графику, что и на верхней.

Солодовая сушильня с металлической платформой

над трубами и топкой по М. Евстигнееву[138].

В двухъярусных сушилках солод находится на каждой решетке по 12 ч., включая время загрузки и выгрузки.

Высушенный и охлажденный солод посредством опрокидывания решеток и при помощи шнеков выгружают в приемные бункера; отсюда он подается в большие приемные бункера, откуда шнеком или пневмотранспортом направляется в мельничное отделение на размол. Для размола солода применяют жерновые поставы, молотковые или вальцовые дробилки. Солод для производства кваса в отличие от солода, предназначаемого для хлебопечения, не следует освобождать от ростков, так как они являются носителями меланоидинов.

В трехъярусных сушилках солод находится на каждой решетке по 8 ч., включая время загрузки и выгрузки; при этом температура в солоде повышается на верхней решетке до 40° С и на средней решетке до 60 – 65° С, влажность солода при этом снижается до 8%.

Ворошение солода на всех решетках производят через каждые 2 ч. в первые 4 ч. и затем через каждый час. »[139]

В сети при этом есть 3-х-уровневая «схема» просушки солода, которую уместно привести здесь:

«Ирландская» схема сушки солода без дыма:

1. Сушка при температуре 35 – 37° – 18 – 20 час.

2. Сушка при температуре 48 – 50° – 10 – 12 час.

Влажность солода при этом падает до 12 – 14%.

3. Сушка при температуре 75 – 80° – ок. 4-х час.

Как только влажность солода доходит до 4, 5 – 5, 0 %, просушка немедленно останавливается»[140].

Между тем, в роликах о сушильнях в Шотландии показывают чаще одинарные мелкоячеистые решетки, размером до 10х10 м, на которых сушится и коптится солод. Эти сушильни нередко называют еще и коптильнями.

На первом этапе истопник подкидывает в топку под решеткой уголь, а затем какое-то время – торф, который придает зерну специфический запах. – Именно этот запах торфа ценят отдельные любители виски, а потому торф как музейная редкость представлен в музейных проектах Шотландии. Там истории придают большое значение.

На историю работает и современный маркетинг, который рассказывает, что торф Шотландии, это какой-то «неповторимый» торф, и что он, якобы, пахнет то водорослями, то медом. Шотландцы, таким образом, как и англичане, известны в мире своими придумками. В самом деле, – чем может пахнуть торф, кроме торфа?:

«Пророщенные зерна вынимают из воды и сушат горячим дымом от горящего торфа, древесного угля и буковых стружек. Это самый важный этап производства, потому что именно на нем шотландский виски приобретает свой неповторимый «копченый» вкус. Для просушки используется местный торф, а в каждом регионе Шотландии он имеет свои особенности. Торф с островов пахнет водорослями и йодом, [а торф] с равнин и горных возвышенностей – вереском и медом. Все эти нюансы влияют на аромат виски»[141].

Надо сказать, что все старые вискикурни в этой стране принимают у себя в год десятки тыс. туристов со всего света. Конечным этапом осмотра является, конечно же, – дегустирование коллекции виски.

Сушка проросшего ячменя на шотландской Солодильне Balvenie происходит сегодня при следующих условиях:

«Процесс прорастания зерна останавливают горячим дымом из специальных печей. Для этого после проращивания солод помещают на мелкую решётку, через которую прогоняется горячий дым. Печи для просушивания солода Balvenie один день топят углем и два дня – тлеющим торфом.

Такой путь проходит около 10% используемого вискикурней солода. Но именно он придаёт виски Balvenie индивидуальный и неповторимый дымный оттенок. Остальной солод покупается у других производителей»[142].

«При сушке и хранении солода образуются т. н. «вкусоароматические» вещества (реакция Майара), которые придают вкус и запах напитку.

При этом – температурная обработка угнетает микрофлору зерна, переводя активные вегетативные формы микроогранизмов в менее активные, которые гораздо медленнее конкурируют с дрожжами при заваривании затора»[143].

А вот, как описывал процесс «жаровой сушки» «жарового солода» в Сушильне автор книги «Полное практическое руководство к винокурению и дестилляции»:

«Жаровой солод. Жаровую сушку солода начинают обыкновенно с 20 и 25 градусов Реомюра и мало по малу доводят до 30 и 32 гр[адусов] Р[еомюра], на которых и останавливаются до тех пор, пока не заметят в солоде более влажности, после чего для окончательной высушки [солода] возвышают температуру [в сушильне] до 45 градусов Реомюра. Сушение основано на том убеждении, что один и тот же объем воздуха при различных температурах дает различные количества паров, следовательно, чем выше температура воздуха, тем вес пара в одном и том же объеме воздуха увеличивается…

Назначение сушильни для винокурни совсем другое, чем для пивоварни, потому что сушка солода в деле винокурения имеет целью только удалить влагу, что и может быть достигнуто при 30 – 32 град. Реом[юра], тогда как солод для пивоварения требует своего просушивания до того, чтобы образовать в нем подгорелое ароматическое масло могущее образоваться только при более возвышенной температуре.

Если хотят в солоде произвести быстрое осушение, то этого достигают, выделив при низших градусах наибольшую влагу (а не до совершенного сушения); тотчас увеличивают жар до 45°, но во всяком случае, нужно придерживаться вышесказанной постепенности в повышении, а не сейчас подвергать окончательно 45°, иначе солод не будет годен в дело.

Каждая горячая сушильня состоит из пода, или платформы и топки.

Смотря по устройству топки, сушильни могут быть дымовые и воздушные, но так, как солод, назначаемый для винокурения не должен отзываться дымом, и неприятным вкусом, который сообщается и спирту. А для топки дымовой сушильни пригодно не всякое топливо, то желательно, чтобы воздушные сушильни (наз. обыкновенно цилиндрическими сушильнями), которые можно отапливать каким угодно материалом, совершенно вытеснили дымовые»[144].

Сушка солода под крышей

Отдельно следует сказать о естественной сушке солода на сквозняке в помещении под крышей завода. На чертеже Гейера указан был разрез чердака, на котором был нарисован большой лоток, размером во всю ширину здания. Так же на чердаке солод могли расстилать прямо на чердачном полу.

Ясно, что под крышей солод сушили только в сухую погоду. О наличии этой Сушильни в приемном Акте архитектора и губернского механика конкретно сказано не было.

Фактически, под крышей на Винокуренном заводе в Гавриловском Гейер намеревался оборудовать самостоятельную Сушильню, рядом с которой стояли водонапорные баки, от которых по всему заводу отходил заводской водопровод. Он имел множество ответвлений.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|