- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПКБ ЦВ ОАО «РЖД» 5 страница

|

|

|

|

|

| 1880. 01200. 00095 | |||||||||||||||||||

|

|

|

1880. 25200. 00111 | ||||||||||||||||||||||

|

|

|

|

| |||||||||||||||||||||

|

7. 6 Участок правильных работ.

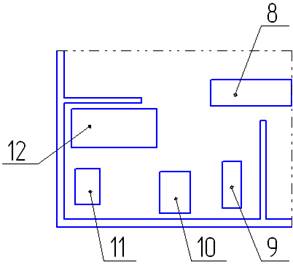

7. 6. 1 Схема расстановки оборудования участка правильных работ показана на рисунке 5. Перечень необходимого оборудования представлен в таблице 7.

Таблица 7

8 - Рольганг; 9 - Пресс для правки хвостовика; 10 - Пресс для правки деталей; 11 - Электропечь; 12 - Позиция накопления

Рисунок 5 | ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

|

| |||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

| Дубл. | Взам. | Подл. | ||||||||||||||||||||||

| ТИ |

| |||||||||||||||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | |||||||||||

|

|

|

1880. 25200. 00111 | ||||||||||||||

|

|

|

|

| |||||||||||||

|

7. 6. 2 Погнутый хвостовик автосцепки подлежит правке на прессе (поз. 9) после нагрева в электропечи (поз. 11). Выправлять хвостовик автосцепки с заваренными и не заваренными трещинами в зоне выправляемых мест - запрещается.

7. 6. 3 Замкодержатель, предохранитель выправляют на прессе (поз. 10) в соответствующих штампах.

7. 6. 4 Изготовление полочки корпуса автосцепки производят на прессе с использованием соответствующего штампа ВТ 434. 58.

7. 6. 5 Кантование корпусов автосцепки, штампов при правке деталей автосцепного устройства производится при помощи манипулятора грузоподъемностью 250 кгс.

7. 6. 6 Проверка деталей автосцепки проводится в соответствии с требованиями Инструкции ЦВ-ВНИИЖТ-494.

7. 7 Участок сборки автосцепок.

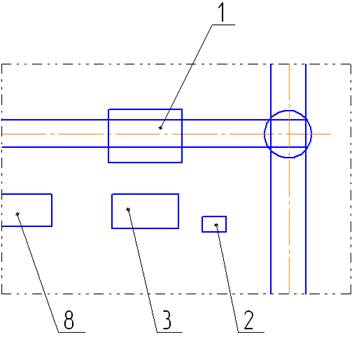

7. 7. 1 На участке должно быть следующее оборудование и приспособления, перечень которых приведен в таблице 8. Схема расположения показана на рисунке 6. Номера позиций оборудования заимствованы из рисунка 1.

Таблица 8

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

|

| |||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

| Дубл. | Взам. | Подл. | ||||||||||||||

| ТИ |

| |||||||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

1 - Кассета для транспортировки автосцепок; 2 - Стол для клеймения; 3 - Стенд сборки автосцепки;

Рисунок 6

7. 7. 2 Сборка механизма сцепления в корпусе автосцепки проводится деталями, отремонтированными и проверенными соответствующими шаблонами.

7. 7. 3 Детали поступают на участок сборки по рольгангу (поз. 8).

7. 7. 4 Детали, поступившие на сборку, проходят контрольный осмотр и клеймение на слесарном верстаке при помощи приспособления для клеймения. 7. 7. 5 Сборка автосцепки производится на стенде (поз. 3).

7. 7. 6 Собранная автосцепка проверяется шаблонами (Приложение Д).

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

7. 7. 7 Автосцепки пассажирских вагонов, вагонов электропоездов, рефриже-раторных, восьмиосных вагонов и грузовых вагонов должны иметь нижний кронштейн (ограничитель вертикальных перемещений). Расстояние от продольной оси (литейного шва) корпуса автосцепки до горизонтальной полки ограничителя должно быть от 280 до 285 мм. Автосцепки вагонов для перевозки опасных грузов должны иметь как нижний, так и верхний кронштейн (ограничитель).

7. 7. 8 Автосцепка вагонов рефрижераторных секций, кроме концевых, должна иметь стопорный болт М16х60, предохраняющий ее от ошибочного расцепления.

7. 7. 9 У автосцепки паровозного типа проверяют наличие и закрепление предохранительного крюка.

7. 7. 10 После проверки собранной автосцепки валик подъемника закрепляют болтом М10х90 с гайкой, под которые ставят фасонные шайбы и загибают их на головку болта и гайку.

7. 7. 11 После окончания проверки и признания исправными на автосцепки ставят клейма, устанавливают в кассету и транспортируют на вагоносборочный участок (сборочный цех) или в кладовую. | |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | |||||||||||||||||||||||

|

|

|

1880. 25200. 00111 | ||||||||||||||||||||||||||

|

|

|

|

| |||||||||||||||||||||||||

|

7. 8 Участок ремонта поглощающих аппаратов, тяговых хомутов, клиньев тяговых хомутов, упорных плит и других деталей.

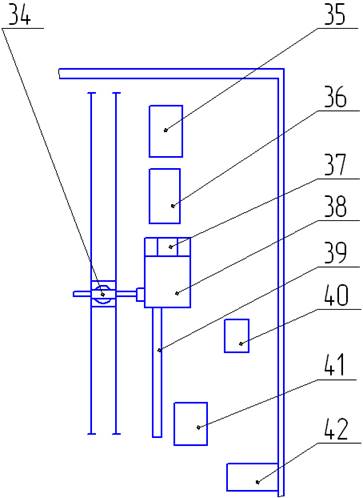

7. 8. 1 Участок должен иметь необходимые оборудование и приспособления согласно таблице 9 в зависимости от вида ремонтируемого подвижного состава. Схема размещения оборудования приведена на рисунке 7. Номера позиций оборудования заимствованы из рисунка 1.

Таблица 9

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

|

| |||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||

| Дубл. | Взам. | Подл. | ||||||||||||||||||||||||||

| ТИ |

| |||||||||||||||||||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

34 - Подъемник пневматический на поворотной балке; 36 - Стенд для ремонта поглощающих аппаратов; 37 - Стенд для дефектоскопирования деталей поглощающего аппарата и тягового хомута; 8 - Стол; 39 - Рольганг; 40 - Стол для проверки упорных плит, клиньев, валиков, деталей центрирующего прибора; 41 - Контейнер для подлежащих ремонту деталей;

Рисунок 7

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

7. 8. 2 Поглощающие аппараты, поступившие в ремонт осматривают. Аппараты, требующие ремонта, разбираются на стендах (поз. 35, 36) и производится проверка их деталей с помощью универсального измерительного инструмента и шаблонов согласно приложению Д. Неисправные детали заменяются исправными или новыми, а затем производится сборка аппаратов и проверка в собранном состоянии. Детали поглощающих аппаратов с дефектами, указанными в приложении Ж, ремонту не подлежат и сдаются в металлолом.

7. 8. 3 После проверки габаритных размеров отремонтированного и собранного аппарата конец стяжного болта расклепывают для предотвращения свинчивания гайки.

7. 8. 4 Проверяется ход поглощающих аппаратов Р-2П и Р-5П при капитальном ремонте. Ход аппарата Р-2П при усилии от 600 до 650 кН [от 60 до 65 тс] должен быть в пределах от 50 до 65 мм; а ход аппарата Р-5П при усилии от 800 до 850 кН [от 80 до 85 тс] - от 60 до 75 мм.

7. 8. 5 Для того, чтобы не было затруднений при постановке собранного аппарата на локомотив или вагон, его необходимо дополнительно сжать на прессе и при этом: - для аппаратов Ш-1-ТМ, Ш-2-Т, Ш-2-В, ПМК‑ 110К-23 и ПМКП-110, ЦНИИ‑ Н6 поставить под гайку стяжного болта металлическую прокладку высотой от 15 до 20 мм, изготовленную из стального прутка диаметром от 16 до 20 мм; - для аппаратов 73ZW, 73ZWy, 73ZWy2 установить дистанционные вкладыши высотой от 18 до 20 мм и диаметром от 16 до 20 мм между монтажной планкой и приливом корпуса.; для аппаратов АПЭ-120-И, АПЭ-90-А установить между гайкой болта и проушиной корпуса четыре полукольца (вкладыша) высотой от 18 до 20 мм и внутренним диаметром 25 мм. Такие формы и размеры прокладок обеспечат свободное их выпадение при первом сжатии аппарата после установки на вагон или локомотив. Для облегчения постановки на вагон аппарата Р-2П необходимо его предварительное поджатие от 5 до 10 мм непосредственно в тяговом хомуте с упорной плитой, а для аппарата Р-5П в корпусе-хомуте, при помощи специального сжимающего устройства (выжимки). Сжатие аппаратов Ш-6-ТО-4У-120; АПЭ-95-УВЗ перед постановкой на вагон производится с помощью специального сжимающего пресса (выжимки) ППА-35-2 производства " Горный инструмент".

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

7. 8. 6 Перед установкой на вагон эластомерных поглощающих аппаратов наружную поверхность аппарата в местах контакта с планками против истирания, с тяговым хомутом, а также сам тяговый хомут в месте контакта с поддерживающей планкой смазать смазкой КР-400 ТУ0254-213оп-01124323-2006.

7. 8. 7 После мойки тяговые хомуты поступают на тележках-транспортерах на участок дефектоскопирования и ремонта.

7. 8. 8 При проверке технического состояния тягового хомута уточняют допускаемые размеры, при которых он считается годными: - если толщина перемычки со стороны отверстия для клина не менее 50 мм; - если трещины после их вырубки, по глубине не более 3 мм с плавным переходом разделок на литейную поверхность и не расположены на тяговых полосах; - если износы тяговых полос не более 3 мм, а боковых поверхностей головной и задней опорных частей - не более 5 мм; - если хомут отвечает требованиям проверки шаблонами (Приложение Д).

7. 8. 9 Изношенные поверхности тяговых хомутов подвергают наплавке с последующей обработкой. Наплавку перемычки отверстия для клина тягового хомута выполняют так, чтобы после обработки толщина перемычки была не менее 58 мм и не более 61 мм. После наплавки тяговый хомут должен отвечать требованиям шаблонов (Приложение Д).

7. 8. 10 Тяговые хомуты, изготовленные до 1970 года, изымаются из эксплуатации.

7. 8. 11 Для равномерного износа тяговых полос и поверхностей проема хомута автосцепки СА-3М разрешается перевертывать хомут неизношенной тяговой полосой вниз, если отверстия для валика были отремонтированы согласно требованиям Инструкции ЦВ-ВНИИЖТ-494.

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|