- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПКБ ЦВ ОАО «РЖД» 4 страница

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

Схема расстановки оборудования приведена на рисунке 2. Номера позиций оборудования заимствованы из рисунка 1.

1 - Кассета для транспортировки корпусов автосцепок; 31 - Стенд осмотра, разборки и дефектоскопирования автосцепки;

Рисунок 2

7. 2. 2 Снятые с вагона детали и узлы автосцепного устройства транспортируют на электрокарах на участок наружной очистки КПА. Кран-балкой автосцепки снимают с электрокары и далее на передвижных кассетах поз. 1 доставляют к моющей установке поз. 33. Загрузка автосцепок в моечную машину осуществляется в соответствии с правилами эксплуатации применяемой моечной машины.

7. 2. 3 После обмывки автосцепки передаются для сушки на накопительную позицию (поз. 32). | |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | |||||||||||||||

|

|

|

1880. 25200. 00111 | ||||||||||||||||||

|

|

|

|

| |||||||||||||||||

|

7. 3 Участок для разборки и дефектоскопирования.

7. 3. 1 Перечень необходимой технологической оснастки и приспособлений участка приведен в таблице 4.

7. 3. 2 Автосцепки с накопительной позиции кран-балкой устанавливают на стенд поз. 30, где их разбирают. Корпус и детали механизма осматривают и проверяют шаблонами, указанными в Приложении Д.

Таблица 4

7. 3. 3 Корпуса автосцепок, не требующие ремонта, на стенде (поз. 30) проверяют дефектоскопами и при отсутствии трещин устанавливают на стенд участка сборки автосцепки. Корпуса автосцепок, требующие ремонта, кран-балкой передают на участок сварочных работ или на участок правки после проверки дефектоскопами. Проверку дефектоскопами производят также после проведения правильных работ.

7. 3. 4 Детали механизма сцепления, требующие наплавочных работ, поступают на участок сварочных работ. При необходимости их правки - на участок правильных работ. Детали с дефектами, указанными в Приложении Ж, ремонту не подлежат и сдаются в металлолом.

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

|

| |||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||

| Дубл. | Взам. | Подл. | ||||||||||||||||||

| ТИ |

| |||||||||||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | |||||||||||||||||||||||||||||

|

|

|

1880. 25200. 00111 | ||||||||||||||||||||||||||||||||

|

|

|

|

| |||||||||||||||||||||||||||||||

|

7. 4 Участок сварочных и наплавочных работ.

7. 4. 1 Участок должен быть оборудован приспособлениями и технологической оснасткой согласно таблице 5. План расстановки оборудования показан на рисунке 3. Номера позиций оборудования заимствованы из рисунка 1.

Таблица 5.

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

|

| |||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

| Дубл. | Взам. | Подл. | ||||||||||||||||||||||||||||||||

| ТИ |

| |||||||||||||||||||||||||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

13 - Приспособление для установки и приварки полочки в корпусе автосцепки;

Рисунок 3

7. 4. 2 На сварочном столе (поз 14) и на приспособлении (поз. 15) производят наплавочные работы на деталях автосцепного устройства. На стенде поз. 19 производится заварка трещин и наплавочные работы на корпусе автосцепки, наплавочные работы на тяговых хомутах.

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

После выполнения сварочных работ корпуса автосцепок и тяговые хомуты передаются на участок механической обработки по рольгангу поз. 29, и по рольгангу поз. 8, показанном на рисунке 1.

7. 4. 3 Износостойкая наплавка поверхностей корпуса автосцепки и их обработка выполняется на установке «УНА-2» поз. 20.

7. 4. 4 При ремонте поверхностей контура зацепления корпуса сварочные швы разрешается накладывать не ближе 15 мм к местам закруглений. Твердость наплавляемого металла ударно-тяговых поверхностей для грузовых вагонов и локомотивов должна быть не менее 250 НВ, а для рефрижераторных и пассажирских вагонов и вагонов электропоездов - не менее 450 НВ. Замыкающая часть замка автосцепок для пассажирских вагонов после наплавки должна иметь твердость не менее 450 НВ, а для грузовых вагонов - не менее 250 НВ.

7. 4. 5 По специальному разрешению ЦВ ОАО «РЖД» разрешается производить ремонт перемычки хвостовика на Установке электрошлаковой заварки перемычки хвостовика Т682. 00. 00. 000.

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | |||||||||||||||||||||||||||||||||

|

|

|

1880. 25200. 00111 | ||||||||||||||||||||||||||||||||||||

|

|

|

|

| |||||||||||||||||||||||||||||||||||

|

7. 5 Участок механической обработки.

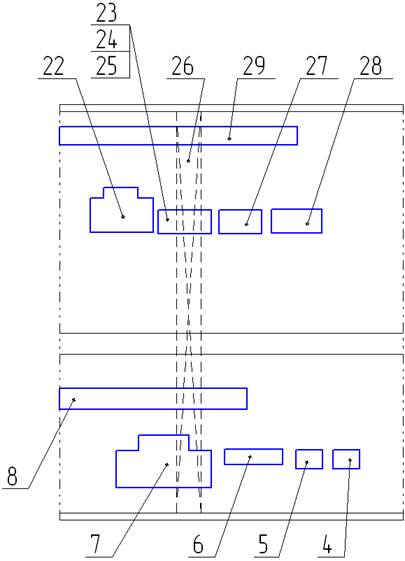

7. 5. 1 Перечень необходимого оборудования и приспособлений на участке приведен в таблице 6. Схема размещения оборудования показана на рисунке 4.

Таблица 6.

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

|

| |||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

| Дубл. | Взам. | Подл. | ||||||||||||||||||||||||||||||||||||

| ТИ |

| |||||||||||||||||||||||||||||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

7. 5. 2 Шип для навешивания замкодержателя, отверстие для валика подъемника и перемычку хвостовика корпуса автосцепки после наплавки обрабатывают с помощью приспособлений (поз. 23, 24, 25), указанных в таблице 6. Детали механизма сцепления обрабатываются на фрезерном (поз. 5, 22) и поперечно-строгальном (поз. 7) станках с помощью специальных приспособлений. На этих же станках предусмотрена и обработка наплавленных поверхностей других деталей автосцепного устройства, в том числе поверхностей корпуса автосцепки. После обработки детали проверяют шаблонами (Приложение Д). Для обработки деталей после наплавки используют также точильно-шлифовальный станок (поз. 28), сверлильный станок (поз. 27).

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

|

|

| 1880. 01200. 00095 | ||||||

|

|

|

1880. 25200. 00111 | |||||||||

|

|

|

|

| ||||||||

|

4 - Приспособление к фрезерному и строгальному станкам для обработки корпуса автосцепки; 5 - Универсальный фрезерный станок; 6 - Приспособление обработки торца хвостовика; 7 - Поперечно-строгальный станок; 8, 29 - Рольганги;

Рисунок 5. 4 | |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

|

| ||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

|

| |||||||||||

| Дубл. | Взам. | Подл. | |||||||||

| ТИ |

| ||||||||||

ГОСТ 3. 11. 05-84 Форма 5а

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|