- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Дәріс. Станокты жүктеу және босату жүйесі

№9 Дәріс. Жылусыз кесу кезіндегі пуансон және матрицалардың орындаушы өлшемдерін есептеу. Базалық және технологиялық тестілерді штамптау арқылы алу, роликті қайшылармен дайындама алу

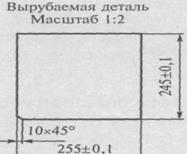

Дайындаманың сыртқы контурын не БП-нің матрицаның орындаушы өлшемдерін анықтайды, ал пуансонның өлшемін екіжақты қуыстың шамасын ескере отырып таңдайды. Контур бойынша кесуді қыздырусыз іске асырады.

9.1- кесте

Шынытекстолиттен БП-нің саңылауларын тесу кезінде пуассон мен матрица арасындағы екі жақты қуыстың шамасы

|

Мате-риал қалың дығы , мм

| Саңылаудың екі жақты саңылауы Z2, мм | Платаның сыртқы контур бойынша екі жақты саңылауы Z1, мм | ||||||||

| Минимал-ды | Максималды 0, мм | Минимал-ды | Плата өлшемі үшін максималды, мм | |||||||

| 10-ға дейін | 50-ге дейін | 10-ға дейін | 50-ге дейін | 100-ге дейін | 150-ге дейін | 00-ге дейін | 60-қа дейін | |||

| 0,5 | 0,020 | 0,025 | 0,030 | 0,015 | 0,020 | 0,025 | 0,030 | 0,035 | 0,04 | 0,045 |

| 1,0 | 0,030 | 0,035 | 0,04 | 0,025 | 0,030 | 0,035 | 0,040 | 0,045 | 0,05 | 0,055 |

|

| ||||||||||

| 1.5 | 0,045 | 0,050 | 0,055 | 0,040 | 0,045 | 0,050 | 0,055 | 0,060 | 0,09 | 0,095 |

| 2,0 | 0,055 | 0,060 | 0,065 | 0,050 | 0,055 | 0,060 | 0,065 | 0,070 | 0,12 | 0,125 |

| 3,0 | 0,080 | 0,085 | 0,190 | 0,070 | 0,080 | 0,090 | 0,100 | 0,150 | 0,20 | 0,25 |

9.2- кесте

Гетинакстен БП-нің саңылауларын тесу кезінде пуассон мен матрица арасындағы екі жақты қуыстың шамасы

|

Материал қалың дығы, мм

| Саңылаудың екі жақты саңылауы Z2, мм | Платаның сыртқы контур бойынша екі жақты саңылауы Z1, мм | ||||||||

| Минималды | Максимал-ды 0, мм | Минималды | ||||||||

| 10- ға дейін | 50-ге дейін | 10-ға дейін | 50-ге дейін | 100-ге дейін | 150-ге дейін | 200-ге дейін | 250-ге дейін | |||

| 0,5 | 0,01 | 0,005 | 0,02 | 0,008 | 0,01 | 0,015 | 0,02 | 0,025 | 0,03 | 0,035 |

| 1,0 | 0,02 | 0,025 | 0,03 | 0,015 | 0,02 | 0,025 | 0,03 | 0,035 | 0,04 | 0,045 |

| 1,5 | 0,03 | 0,035 | 0,04 | 0,024 | 0,03 | 0,035 | 0,04 | 0,045 | 0,05 | 0,055 |

| 2,0 | 0,04 | 0,045 | 0,05 | 0,030 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,085 |

| 3,0 | 0,06 | 0,070 | 0,06 | 0,045 | 0,055 | 0,065 | 0,075 | 0,085 | 0,095 | 0,1 |

Матрицаның орындаушы өлшемін келесідей жолмен алады.

DM = (DH - δ)+δM (9.1)

мұндағы DM матрицаның орындаушы өлшемі, мм;

DH – кесілетін БП-нің номинал өлшемі;

δ – БП-нің сәйкес өлшемінің жіберілуі;

δM – Матрицаның кесетін контурын жасудағы жіберілу; 9.2 кесте бойынша БП-нің сәйкес өлшемінің дәлдік дәрежесі бойынша тағайындалады.

9.3-кесте

Матрицаның кесетін контурын жасудағы жіберілу; БП-нің сәйкес өлшемінің дәлдік дәрежесі

| Платаны кесудің дәлдік дәрежесі | Штамптың бір элеметін дайындауға рұқсат |

| 12/13 квалитеттер | 8/9 квалитет |

| 11 квалитет | 6/7 квалитет |

Пуансонның орындаушы өлшемін келесі формула бойынша анықтайды:

DП = (Dн – δ –Z1)- δП (9.2)

мұндағы DП – Пуансонның орындаушы өлшемі;

Dн – кесілетін БП-нің номинал өлшемі;

Z1 - сыртқы контур бойнша екіжақты қуыс;

δП – Пуансонның кесуші контурын жасаудағы жіберілу.

|

9.1-сурет. Контур бойынша жинақтың төменгі жағынан қарағандағы көрінісі

(9.3) формуласы бойынша матрицаның қосымша өлшемдерін анықтаймыз:

Dм = ( DH – δ ) +δм (9.3)

мұндағы Dм - матрицаның қосымша өлшемі, мм;

Dн - кесілетін БП-нің номинал өлшемі, мм;

δ - кесілетін платаның сәйкес өлшемінің шектік ауытқуы, мм;

δм - кесетін матрица контурын дайындауға жіберілетін рұқсат, мм

|

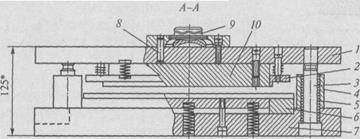

9.2-сурет.БП-н кесуге арналған штамп

Жылыту мен кесу кезінде орындалатын Пуансон өлшемдері мен матрицаларын есептеу. Материалды жылыту мен кесу кезінде орындалатын матрица өлшемі келесі формула бойынша анықталады:

Dм = ( DH – δ/2 + δ1 ) +δм  (9.4)

(9.4)

мұндағы δ1 –жылыту мен кесу кезіндегі материалдың орташа мәні және ол мына формуламен анықталады:

δ1 =CZ – δy (9.5)

мұнда С – термиялық басылуды (усадка) сипаттайтын коэффициент, Z - БП немесе кесілетін дайындама контурының өлшемі, мм; δy — майысқан материал өлшемінің өзгерісі, мм.

С және δy орташа өлшемдерінің мәндерін 9.4-кестеден таңдайды.

9.4-кестеде БП-нің әртүрлі өлшемдері мен квалитеті үшін жіберілудің мәндері берілген. Жылусыз кесу кезіндегі пуансон және матрицалардың орындаушы өлшемдерін есептеу.

9.4-кесте

Коэффициент мәндері

| Материал қалыңдығы, мм | Коэффициент | |

| С | Δy | |

| 1,5 | 0,0022 | 0,04 |

| 2,0 | 0,0025 | 0,05 |

| 2,5 | 0,0027 | 0,06 |

| 3,0 | 0,0030 | 0,07 |

Номиналды центраралық өлшемдер штампыларда келесі бейнемен анықталады:

Саңылауды отырғызу орта шамасы қыздырып тескенде:

δ3= aL + δy = 0,050·12,56 + 0,07 = 0,132 мм тең.

Мұнда a =0.050 мм - термиялық отырғызуды сипаттайтын коэффициент Нәтижесінде аламыз:

DM = (D0 +  δ/2 + δ3 + Z2)+ δП = (4 + 0,06+ 0.132 + 0.080)

δ/2 + δ3 + Z2)+ δП = (4 + 0,06+ 0.132 + 0.080)  = 4,272

= 4,272  мм,

мм,

Баспа платаларды кесіп алу жігерінің есебі.

БП-да мен саңылаулаумен есептелген күш түсіру арқылы кесу келесі формуламен анықталады:

Р= Р1+ P 2+ P 3+ P 4 (9.3)

мұнда Р1 -- кесу жігері ( тесіктеу ), Н;

Р2 – материалды бетке қысу жігері, Н;

Р3 - итермелеу жігер, Н;

Р4 -- пуассоннан қалдықтарды немесе бөлшекті алу жігері, Н .

Р1 — кесу жігері ( саңылаулау ) келесі формуламен анықталады:

мұнда  - кесуге қарсы кедергі, МПа; L- кесілетін нұсқаның периметрі, мм; S -материал жуандығы, мм .

- кесуге қарсы кедергі, МПа; L- кесілетін нұсқаның периметрі, мм; S -материал жуандығы, мм .

Кесіп алу кезінде материал қабаттануының азаюына арналған және кесу беттерінің сапа жақсарулары үшін қысаңдау қысымы қажетті материалды жазықтыққа қысаңдау жігерін P2 мына формуламен анықтайды.

P2 = L S Kпр (9.4)

мұнда Kпр - салыстырмалы қысым, Па (9.5- кесте).

9.5-кесте

Қысаңдаудың салыстырмалы қысымы Кпр

| Материал жуандық, мм | Қысаңдаудың салыстырмалы қысымы Кпр |

| 1,0 дейін, қоса | 0,6…1 |

| 1,0 аса 2,0 дейін, қоса | 1…1,5 |

| 2,0 аса 3,0 дейін, қоса | 1,5…2,0 |

Итеру күші Р3 келесі формуламен есептеледі:

Р3=  , (9.5)

, (9.5)

мұнда К1 = 0,05-0,08 - БП материалының механикалық қасиеттеріне, пуанссон және матрица аралық саңылау мөлшерлеріне тәуелді коэфициент; h – матрицаның цилиндрлік белбеу жоғарылығы, мм, h  S.

S.

Бөлшекті алу немесе пунссоннан кетудің жігері:

, (9.6)

, (9.6)

мұнда К2 - материал жуандығынан тәуелді коэффициент (кесте 12.10.)

К1 - 0,065 БП материалының механикалық қасиеттеріне тәуелді коэффициент, пуассон және матрица аралық саңылау шамаларын (0,05-0,08) шектерден таңдаймыз.

h – 1мм матрицаның цилиндрлік белбеу жоғарылығы, мм, h  S.

S.

Р4 пуассоннан қалдықтарды немесе бөлшекті алу жігері, Н.

= 0,06·100 000 = 6000 Н,

= 0,06·100 000 = 6000 Н,

К2 – 0,06 материал жуандығынан тәуелді коэффициент сол уақытта

Р = 10 000+8000+6500+6000=120500Н

Негізгі әдебиеттер : 1 нег [294-299]

Қосымша әдебиеттертер: 2 нег [174-182]

Бақылау сұрақтары:

1. Штамптаумен негіздік және технологиялық тесіктердің алынуы .

2. Баспа платасын тесіктеу жігерінің есеп-қисабы .

3. Шпиндельдің айналу жиілігі .

4. БП материалының механикалық қасиетіне тәуелді коэффициент.

№10 Дәріс тақырыбы. Базалық және технологиялық саңылауларды бұрғылау арқылы алу. Монтаж және өтетін саңылауларды бұрғымен тесу

БП 3, 4 және 5- ші дәлдік класындағы дайындамаларды доңғалақты кескішпен кесу, базалық және технологиялық саңылауларды бұрғылау арқылы алады.

Базалық және технологиялық саңылауларды бұрғымен тесу кондуктор бойынша үстелүсті - бұрғылау станоктарында бірнеше дайындама жиында, жуандығы 11 мм-ден аспайтындай етіп жүйелі түрде орындайды. Формулаға сәйкес dсв бұрғыларының номинал өлшемін таңдауға болады.

dсв = d +0.7(δ1 + δ2), (10.1)

мұнда d - өңделетін саңылаудың номиналды диаметрі, мм;

δ1 – өңделетін саңылау диаметрінің шекті ауытқуы, мм

δ2 – қатпарлы пластиктердің салқындауынан кейінгі өңделетін саңылау диаметрінің азаю мөлшері, мм; Базалық және технологиялық саңылауларды қолмен берілетін материал жуандығына және шпинделдің айналу жиілігіне байланысты үстел үсті - бұрғылау станоктарында еңбек сіңіргіштікті есептеу үшін кесте 10.1 және 10.2 шапшаң уақыт нормасы келесі жұмыстық қабылдауларда келтірілген.

Базалық және технологиялық тесіктерді қолмен берілетін материал жуандығына және шпинделдің айналу жиілігіне байланысты үстелүсті - бұрғылау станоктарында еңбек сіңіргіштікті есептеу үшін кесте 12.1 және 12.2 шапшаң уақыт нормасы келесі жұмыстық қабылдауларда келтірілген.

· бұрғының астына БП әкелу;

· БП-ға бұрғыны әкелу;

· бұрғылау;

· БП-дан бұрғыны әкету;

· БП-сын бұрғыдан әкету

10.1-кесте

Фольгаланған шынытекстолит дайындамаларын бұрғылайтын станоктарда базалық және технологиялық саңылаулардың бұрғымен тесудің лездік уақыт нормасы

| Са-ңы-лау диа-метрі, мм | Лездік уақыт нормасы Топер,мин | |||||||||||

| Шпиндельдің айналу жиілігі, айн/мин | ||||||||||||

| 6000 және жоғары | ||||||||||||

| Дайындама қалыңдығы, мм | ||||||||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 1,5 | 0,047 | 0,049 | 0,062 | 0,078 | 0,034 | 0,042 | 0,052 | 0,064 | 0,033 | 0,041 | 0,044 | 0,062 |

| 2,0 | 0,034 | 0,040 | 0,048 | 0,059 | 0,033 | 0,040 | 0,048 | 0,058 | 0,032 | 0,039 | 0,047 | 0,057 |

| 2,5 | 0,032 | 0,037 | 0,043 | 0,053 | 0,031 | 0,036 | 0,042 | 0,052 | 0,030 | 0,035 | 0,040 | 0,050 |

| 4,0 | 0,031 | 0,036 | 0,042 | 0,050 | 0,030 | 0,035 | 0,041 | 0,049 | 0,029 | 0,034 | 0,039 | 0,048 |

10.2-кесте

Фольгаланған шыны текстолит дайындамаларда қатты құймадан ВК6М и ВК8М істелген бұрғыларды пайдаланып бір ғана саңылауды тесу уақыты

| Саңы-лау диаметрі, мм | Лездік уақыт нормасы Топер,мин | |||||||||||

| Шпиндельдің айналу жиілігі, айн/мин | ||||||||||||

| 6000 және жоғары | ||||||||||||

| Дайындама қалыңдығы, мм | ||||||||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 1,5 | 0,034 | 0,042 | 0,053 | 0,065 | 0,028 | 0,033 | 0,043 | 0,053 | 0,026 | 0,032 | 0,040 | 0,051 |

| 2,0 | 0,026 | 0,033 | 0,040 | 0,049 | 0,026 | 0,031 | 0,040 | 0,048 | 0,025 | 0,031 | 0,038 | 0,048 |

| 2,5 | 0,027 | 0,031 | 0,036 | 0,044 | 0,025 | 0,039 | 0,036 | 0,044 | 0,024 | 0,030 | 0,036 | 0,044 |

| 4,0 | 0,026 | 0,030 | 0,035 | 0,042 | 0,024 | 0,029 | 0,035 | 0,042 | 0,023 | 0,029 | 0,035 | 0,042 |

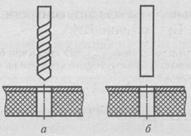

Монтаждық және өтпелі саңылауды алу. БП өндірісінде монтаждық және өтетін саңылауды алудың келесі тәсілдері қолданады: Механикалық ( бұрғымен тесу станоктарда ПУмен );тесіп өту ( металдауға ары қарай жатпайтын саңылауға арналған );лазермен бұрғылау ( аз диаметрлі саңылауға арналған, соның ішінде терең және керең );фотолитография; плазма әсері .

Бұрғымен тесу және тесіп өту ең кең қолданылатын әдістер (10.1-кесте).

|

10.1 – сурет. Монтаждық және өтпелі саңылау алу: а - бұрғымен тесу, б – тесіп өту

Бұрғылау операциясы БП өндірісіндегі ең жауапты іс болып табылады:

· ол саңылаудағы тоқ өткізгіш қабатты метализациялануына БП – ң электрлік параметрлерінің сенімділігі және дәлдігі тәуелді болады;

· ол қарама-қарсы бетте орналасқан ДБП немесе МБП қабаттарында сұлбадағы тоқ өткізгіш суреттердің бірлесу дәлдігін қамсыздандырады;

· брактың болуын қайтару мүмкін болмайды;

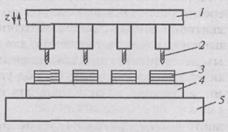

БП бұрғымен тесуге арналған станок келесі негізгі түйіндерден түзеледі:

· гранитті қатты рамалы тақталар - негізі;

· Х и Y осі бойнша прецизиондық әуеподшибниктер арқылы жылжитын екі координаталы үстел;

· координаттық жылжу жетектері;

· Максималды дәлдігі бар (±0,005) мм дірілсіз позиционирлеуді қамтамасыз ететін замандас бағдарламалық басқарудың ( ББ ) CNC үлгісінен;

· Z ( шпиндельдер әуе подшипниктермен ) осімен жылжығанда көппозициондыққа ие бұрғылайтын кішкене бастардан;

· сызықтық өлшем жүйелерінен.

10.2 - сурет. Бұрғылайтын станок схемасы: 1- көлденең суб Порт; 2 – бұрғы; 3 – БП дайындамалар жиыны; 4 – екі координаталы үстел; 5 – негізі (гранит тақта)

Қазіргі кезде үлгі басқарулардың CNC үлгісі тәрізді келесі жүйелері қолданылады: « Шмол -12»:« Зиб энд CNC 35,00%;« Зиб энд CNC 45,00"».

CNC басқару жүйесі жүзеге асырады:

- диалог тәртібінде тура басқару, нақты және нақты емес уақыттардың масштабында;

- әртүрлі форматтарда бірнеше бағдарлама сақтау;

- бағдарламалардың жұмыс барысында редакциялануы;

- «Экселлон I и II», «Позалюкс», «Вес-сел» сияқты форматтарды өңдеу;

- Z осімен жылжуды басқару;

- қателерді және бұзылыстарды оптикалық бейнелеу.

БП дайындамалар, үш және көбірек даналардан жинамаларға топтастырылған, заштифтелген немесе жоқ, бұрғы станогы жұмыс үстелде базаланады. Дайындаудың саңылаудың аз диаметрлерін (0,3 мм кемірек ) екіден тіпті біреуден бұрғылайды. Жинамалардың заштифтелген жинамалардың үстіңгі жағынан және төмен жағынан бұрғымен тесу сапасын жоғарылату үшін гетинакс немесе алюминий беттері болады.

|

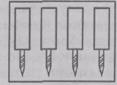

10.3 - сурет. БП дайындаманы бұрғымен тесудің алдында заштифтовкаға арналған пресс сұлбасы: 1- штифт; 2 - БП дайындамалар жиыны; 3 – негіз

Заштифтовкаға арналған пресс сұлбасы 10.3-суретте келтірілген. Бұрғылау станоктары белгілі мөлшердегі бұрғылаудан кейін немесе жұмыс жүрісінен кейін бағдарлама бойынша бұрғыларды автоматты алмастырушы механизммен жабдықталған, бұл бұрғылардың әрдайым өткір қалпын сақтап тұруға қажетті. Алмастырушы механизм арқасында әр бұрғылау бастиектерге арналған ұяшықта 1000-нан аса аспап сақтауға болады, мұндай механизм еш тоқтаусыз және қауіпсіз бірнеше сағат бойы жұмыс істей алады. Бұрғылар ұяшықтарда пневматиккалық ұстағыштар арқылы алынады.

Негізгі әдебиеттер:1 нег [300-303]

Қосымша әдебиеттер:2 нег [182-185]

Бақылау сұрақтар :

1. БП бұрғымен тесу сапасы неге тәуелді болады.

2. БП бұрғылау станогы

3. Бұрғымен тесудің негізгі тәртіптері

4. Базалық және технологиялық саңылауды қалай алады

5. Монтаждық және өтпелі саңылауды алу.

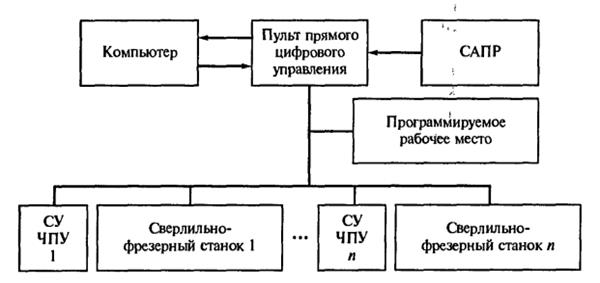

№11 Дәріс. Станокты жүктеу және босату жүйесі

Станокты жүктеу және босату жүйесінің жартылай автоматтық және автоматты түрі болады. Станокты жүктеу және босату транспортер, автокарлардың немесе қолдық арбашалар арқасында жүзеге аса алады.

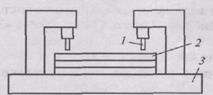

Сызықты орналасқан және ДК арқылы басқарылатын станоктар түрлі шпинделдерден тұруы мүмкін (1,2,3 және көбірек ), бұл ең үлкен икемділікті қамсыздандырады, өңделетін дайындама жиынының өлшемдеріне сәйкес бұрғымен тесудің ең аз уақыты ( сурет 11.1).

1 2 3

|

11.1 - сурет. Станокты жүктеу және босату автоматты жүйесі: 1 — тесілмеген БП жинақтағышы; 2 - транспортер; 3 – бұрғыланған БП жинақтағышы

| |||||

|  |

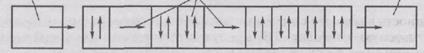

Біршпиндельді Екішпиндельді Төртшпиндельді

станок станок станок

11.2-сурет. Сандық басқару жүйесі

Терең саңылауларды бұрғымен тесуіне арналған микробұрғыны (Ø 0,1...0,5 мм) үлкен жұмысшы бөлімнің ұзындығымен (d/l- 20) карбидті қорытпалардан әзірлейді. Микробұрғыларға келесі талаптар беріледі:

· материал - карбидті қорытпалар (вольфрам карбиді: вольфрам және кобальт);

· аз түйіршіктілік (0,3;0,4;0,5 мкм );

· Виккерс бойынша жоғары қаттылық шамамен 1650—1850 HV30;

· рұқсат етілген қаттылығы;

· кобальттың белгілі пайызы;

· тозуға тұрақтылығы;

· көлденең қиратуға жоғары серпімділік 3500 Н/мм2;

· бетті өңдеудің жоғары сапасы;

· 600 Н/мм2 бүгіліске төзімділігі;

· бұрғының жұмысшы бөлім L бұрғыланатын бұйымның жуандығынан Н 1,4 есе көп болуы қажет;

· қуатты жоңқа сорып алу жүйесі;

· бұрғылардың өлшеуі оптикалық және лазерлі, бірақ механикалық емес;

· бұрғыларды қадамдап беруді қолдану.

Монтажды және өтетін саңылауды алу

Лазерлі бұрғылау маңызы БП өңделетін дайындамаға сәулеленің әсерінен болады, нәтижесінде булану немесе материал жарылысы болады. БП-да тесіктердің лазермен бұрғылау фольгаланған және фолъгаланбаған тесіктердің диаметрі 40...50 мкм БП дайындамалар үшін қолданылады; бітеу 25 мкм диаметрлі тесік, КҚБП қабаттарында фольгаланған шеттегіде және фольгаланбаған диэлектрикте тереңдігі 50 мкм болады.

Лазер жабдығының негізгі құрама бөлімдері:

· қатты денелі немесе газды лазер (СО2-лазер);

· сәулелену және фокустеуге арналған оптикалық канал;

· екі координаталы үстел, онда дайындама базаланады;

· басқару жүйесі;

· бақылау жүйесі және т.б.

БП тесіктерінің лазер бұрғымен тесуі екі әдіспен жүзеге асырылады.

1. Арнайы тесіктермен металл маска қолдану арқылы, лазер сәулесі түскеннен кейін маска тесіктерінен өтіп, булану болады. Әдіс артықшылығы жоғары өнімділігі, кемшілігі өте дәл тесікті маска даярлау.

2. Мөлшерленген лазер сәулесін программа бойынша осы зоналардан өту кезінде қысқа импульспен беру жолымен.

Көбінесе тесіктерді өңдеуде күшті инфрақызыл спектрде жұмыс істейтін СО2 - лазер қолданылады. Сәуле диэлектрикпен жақсы сіңіріледі, бірақ БП мыс жабындысымен сіңірілмейді және ол арқылы кірмейді, тесудің алдында мыс жабындысын химиялық немесе механикалық жолмен ашу керек. Сонымен қатар лазер дағының диаметрі 70 мкмды құрайды, сондықтан қажетті диаметрді алу үшін арнайы маскалардың міндетті қолдануды талап етеді .

Толқын ұзындығы 250...350 нм ультракүлгін лазерді қолдану БП-да металл жабындының түзілуін тудыруға (ол үшін энергия тығыздығы 4 Дж/см2 асу қажет) және БП-ң тесіктерінің диэлектрлік негізін (энергия тығыздығы 100 мДж/см2 ) өңдеуге мүмкіндік береді. Бұдан диэлектрикті тарату арқылы ғана емес сонымен бірге фотохимиялық үрдіс арқылы қирату да болады.

Ультракүлгін лазермен бұрғылау артықшылықтарына жатады:

- өткізгіш суретін тұрғызғанда бір ғана сәуле көзін қолдану және әртүрлі энергия тығыздығын пайдалану;

- фокустелген кіші сәуле диаметрі ( 20 мкм жуық ), диаметрі 50 мкм де аз өтпелі тесіктер алуға мүмкіндік береді;

-ішкі күштенулердің жоқ болу және қалдық деформацияның болмауы, өңделетін тесіктердің қабырғалары салқын күйінде қалады;

-диэлектриктердің балқу өнімдерін алып тастап отыруды қадет етпейді. LPKF компаниясы MicroLine Drill станогын жасап шығарды, оның оптикалық жүйесі келесідей түрде болады:

Ncr.YAG-лазерден толқын ұзындығы 355 нм, үшінші гармоньда жұмыс істейтін;

БП ауданында векторлық басқаруды қамтамасыз ететін айналы ауытқыш жүйеден, ауданы 55 х 55 мм2, базаланған және екікоординаталы ұялы құрылысты үстелге бекітілген БП дайындама лазер бастиегінің астымен келесі БП ауданын өңдеу үшін жылжиды;

БП бетіне 90° бұрышты түзетін фокустаушы жүйеден.

Станок негізі ретінде гранит тақта қызмет етеді, жұмыс үстелі әуе салпыншақта орналасады, позиционерлеу дәлдігі (±0,001) ммді құрастырады; БП дайындамасын базалау реперлі нүктелер арқылы жоғары рұхсатты ПЗС көмегімен жүзеге асады.

Станоктың негізгі техникалық мінездемелері:

Жұмысшы облыс, мм ..............640 х 560 х 50

Материал жуандығы ..............50 мкм ...40 м;

өңдеу жылдамдығы - 250 тесік/с 50 мкм диаметрлі, тереңдігі 67 мкм (17 мкм - мыс және 50 мкм - диэлектрик )

Өңделетін тесіктердің диаметрі, мкм ....30-300

Бөлектеуші саңылауларды өңдеу жылдамдығы

БП өткізгіш жабынында материалға байланысты, мм/с ............... 300 дейін

Бөлектеуші саңылаулардың өткізгіш аралық ені, мкм .............. 20 кемірек

Мәліметтердің кіріс форматтары ........... Gerber, HPGL,

Sieb & Meicr, Excellon

Лазердің толқын ұзындығы, нм ............355

Импулстердің сапар жиілігі, кГц .........10-50

Импульс ұзақтығы, кем емес................ 140

Көп қабатты материалдарда микротесіктерді өңдеу (соның ішінде бітеу) үш кезеңде жүзеге асады.

1.үлкен қуаттылықты лазер сәулесімен оның булануы және диэлектриктін жарылыс тәрізді қирату арқылы беттен фольга қалдықтары мен мыс жабындысын алу.

2. диэлектрик онан арғы өңдеуі аз қуаттылық лазер сәулеленуімен, келесіні қабатты бұзу үшін жетпейді, бірақ оған кедір-бұдырлық параметр беруге жеткілікті; егер өтетін тесік бірнеше қабатты байланыстыруы қажет болса, онда оның қуатын әр қабаттан өткен сайын күшейтіп отырады; екінші кезеңде кедір-бұдырлы түппен дайын тазаланған тесікті алады.

3. кез келген әдіспен металдау тәсілі.

БП өткізгіш жабынындағы бөлектеуші саңылауларды суретін алу үшін лазермен өңдеу кезеңдері. Лазерлік бұрғылау артықшылықтары:

·тесіп өткен және бітеу диаметрі 25 мкм тесіктерді алу мүмкіншілігі;

·жақтардың, тесіктердің қабырғаларының жоғары сапасы ( мыстың, шыныэпоксид немесе полиимид);

·жоғары өнімділік;

·төмен құн;

·органикалық материалдардың деструкциясы жоқ болу және т.б.

БП даярлауына арналған лазерлік технологиялық жабдықтарды жобалау, жасаумен мысалы, НПФ ТEТА ( Ресей, Мәскеу ) айналысады.

БП дайындамаларды, тесіктерін даярлау келесі мақсатпен жүзеге асады:

·қабыршақтарды алып тастау және бұрғылаудан кейін қалған шайырларды, тесіктерден механикалық кішкентай бөлшектерді алып тастау;

·біркелкі кедір-бұдырлы бет алу, яғни фоторезистпен берік және сенімді жұғымды ( адгезияны ) қамтамасыз ету;

·бетті химиялық мыстау алдында активтендіру;

·тотықтарды, май дақтарын, саусақтардың ізін, шаңды, кірді, ұсақ сызаттарды және т.б. алып тастау.

Бетті, БП тесіктерін даярлаудың мынандай тәсілдерді қолданады:

· механикалық (щеткалық немесе сорғалап ағатын );

· химиялық;

· қиыстырылған;

· электрохимиялық;

· плазмохимилық улау;

· ультрадыбыс және с.с.

Негізгі әдебиеттер:2 нег [306-309]

Қосымша әдебиеттер:2 нег [195-198]

Бақылау сұрақтары:

1. Станокты жүктеу және босату жүйесі

2. Микробұрғыларға қойылатын негізгі талаптар

3. Ойық лазерлі бұрғылар

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|