- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Методическая разработка

конспект лекций

МДК 04.01. ОСНОВЫ ОРГАНИЗАЦИИ И ПЛАНИРОВАНИЯ ПРОИЗВОДСТВЕННЫХ РАБОТ НА СВАРОЧНОМ УЧАСТКЕ

Специальность : 22.02.06 «Сварочное производство»

Разработчик:

Щепихина Г.И., преподаватель специальных дисциплин

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 4

1 Организация производственного процесса 5

2 Организация технической подготовки сварочного производства 37

3 Организация труда в сварочном производстве 44

4 Организация оплаты труда в сварочном производстве 56

5 Организация вспомогательного производства 64

6 Результаты деятельности предприятия 76

7 Планирование деятельности организации 87 СПИСОК ЛИТЕРАТУРЫ 98

ВВЕДЕНИЕ

МДК 04.01. Основы организации и планирования производственных работ на сварочном участке необходим для освоения основного вида профессиональной деятельности «Организация и планирование сварочного производства» и соответствующих профессиональных компетенций:

ПК 4.1. Осуществлять текущее и перспективное планирование производственных работ.

ПК 4.2. Производить технологические расчеты на основе нормативов технологических режимов, трудовых и материальных затрат.

ПК 4.3. Применять методы и приемы организации труда, эксплуатации оборудования, оснастки, средств механизации для повышения эффективности производства.

ПК 4.4. Организовывать ремонт и техническое обслуживание сварочного производства по Единой системе планово-предупредительного ремонта.

ПК 4.5. Обеспечивать профилактику и безопасность условий труда на участке сварочных работ.

Предметом изучения МДК 04.01 является система мероприятий, позволяющая максимально использовать все трудовые, технические и материально- производственные ресурсы предприятия, обеспечить слаженность в работе, установить определенную пропорциональность между всеми его частями и тем самым обеспечить выполнение запланированного объема продукции предприятием.

Организация и планирование представляют собой две взаимосвязанные категории.

Организация производства предполагает установление определенного порядка на предприятии, в условиях которого достигается поставленная цель. К основным задачам организации производства относятся: обоснование типа производства и выбор производственной структуры предприятия; определение состава оборудования, сооружений и необходимых производственных площадей; определение профессионально-квалификационного состава работников; установление системы взаимодействия отдельных производственных подразделений путем разработки соответствующих положений, инструкций и другой документации, регламентирующей их права и обязанности в процессе производства.

Планирование производства заключается в составлении заранее намеченной системы мероприятий, предусматривающей порядок, последовательность и сроки выполнения работ, операций, на заранее известный отрезок времени — плановый период.

1 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Вопросы для рассмотрения

1.1 Основные понятия о производственном процессе и принципы его организации

1.2 Построение производственного процесса во времени

1.3 Организация процесса производства сварных конструкций

1.4 Организация поточного производства

1.5 Основные расчеты при организации поточных линий

1.6 Производственный процесс и его состав

1.7 Классификация затрат рабочего времени

1.8 Фонд рабочего времени

1.1 Основные понятия о производственном процессе и принципы его организации

Производственный процесс, составляющий основу деятельности предприятия, представляет собой совокупность действий, в результате которых сырье, материалы и полуфабрикаты превращаются в готовую продукцию. Необходимыми элементами производственного процесса являются: труд — целесообразная деятельность рабочих, направленная на создание материальных благ; средства труда — оборудование и оснастка, с помощью которых осуществляется процесс производства; предметы труда — сырье и материалы, из которых изготовляются изделия. Такими изделиями могут быть 'различного рода машины и аппараты, сварные конструкции, товары народного потребления и т. п.

Процессы производства могут быть трудовыми и естественными. Трудовые процессы выполняются непосредственно рабочими или различного рода механизмами под их управлением или наблюдением. Естественные процессы происходят под воздействием сил природы. К ним, например, относится высыхание частей машин после окраски, сушка материалов в атмосферных условиях, охлаждение литых заготовок на воздухе, охлаждение сварных соединений и т. п.

Различают технологические и вспомогательные операции трудового процесса. Технологическими называются операции, под воздействием которых в обрабатываемом изделии происходят изменения, например, токарные, гибочные, сварочные. Совокупность технологических операций образует технологический процесс. К вспомогательным относятся операции, которые не изменяют предмет труда, а создают условия для выполнения технологических операций. Это транспортировка грузов, складские, контрольные и другие операции. Сюда же относятся процессы изготовления оснастки, ремонтные работы и другие виды обслуживания основных процессов производства.

Совокупность технологических и вспомогательных операций (трудовые процессы), а также естественных процессов образует производственный процесс.

На современном промышленном предприятии производственный процесс по своей внутренней структуре и содержанию неоднороден, он состоит из многочисленных частичных процессов, основной единицей которых является операция. В сварочном производстве к таким частичным процессам относят заготовительные (раскрой, резка и гибка металла, ковка, штамповка и отливка заготовок); обрабатывающие (строгание, сверление, вальцовка, термическая обработка); сборочно-сварочные (сборка под сварку, сварка отдельных деталей, сборочных единиц и конструкций в целом) и отделочные (правка, грунтовка, маркировка) операции. Под операцией понимают часть производственного процесса, выполняемую при изготовлении определенной детали (заготовки) одним рабочим или группой рабочих на одном рабочем месте без переналадки оборудования.

Производственный процесс на машиностроительном предприятии подразделяется на основные, вспомогательные и обслуживающие процессы.

Основные процессы имеют своим результатом готовую продукцию, которая определяет специализацию предприятия и подлежит реализации сторонним предприятиям (организациям). При этом изменяются форма и размеры предметов труда, внешний вид или взаимное расположение его частей, его внутреннее устройство и т. д.

Примерами основных процессов могут служить ковка, штамповка, сборка и сварка, термическая обработка и т. п. Основные процессы, как правило, состоят из трех стадий: заготовительной, обрабатывающей и сборочной (в сварочном производстве — сборочно-сварочной).

Вспомогательные процессы являются процессами производства продукции, которая потребляется входе основного производства. Она не определяет специализацию предприятия и не реализуется' как правило, сторонним потребителям. Это производство инструмента, технологической оснастки, ремонт оборудования, производство и передача различных видов энергии и т. п.

Обслуживающие процессы имеют своим назначением транспортирование изготовляемых изделий (конструкций), питание основных и вспомогательных процессов материалами, полуфабрикатами и инструментом, складские и контрольные работы, сбыт готовой продукции и т. п.

По степени сложности организации производства основные и вспомогательные процессы подразделяются на простые и сложные. Простой процесс представляет собой ряд последовательно выполняемых операций при изготовлении детали (заготовки). Сложный процесс—это совокупность простых взаимосвязанных процессов, в результате которых из деталей (заготовок) собираются сборочные единицы (комплекты), а из них — готовая продукция (сварная конструкция).

Организация любого производственного процесса, осуществляемого в разнообразных условиях, должна обеспечить рациональные сочетания отдельных частей процесса на основе следующих основных принципов: специализации, пропорциональности, параллельности, прямоточности, непрерывности, ритмичности и автоматичности.

Принцип специализации диктует необходимость закрепления за каждым производственным подразделением (от предприятия в целом до отдельного рабочего места) строго определенной и ограниченной номенклатуры продукции или работ, подобранных по признаку их технологической однородности. Сокращение числа операций, выполняемых на каждом рабочем месте, —особенно важное условие повышения производительности труда.

Принцип пропорциональности предполагает обеспечение выпуска относительно равных объемов продукции (работ) отдельными производственными подразделениями, рабочими местами, участками, линиями, группами оборудования. Пропорциональность является необходимым условием комплексного и равномерного выпуска продукции.

Принцип параллельности характеризуется одновременным выполнением операций или частичных процессов, т. е. созданием широкого фронта работ по изготовлению изделия. Чем шире фронт работ, тем меньше при прочих равных условиях продолжительность изготовления продукции.

Принцип прямоточности состоит в обеспечении возможно более короткого пути прохождения изделия через все операции производственного процесса, начиная от запуска на первую операцию и кончая выпуском готового изделия. Это значит, что движение материалов, заготовок и изделий должно проходить по кратчайшему пути без встречных и возвратных движений.

Принцип непрерывности определяет необходимость устранения или максимального уменьшения всякого рода перерывов в любом производственном процессе. Это позволяет сократить длительность изготовления изделия и обеспечить непрерывную работу оборудования. Наибольшая непрерывность имеет место в автоматизированном производстве.

Принцип ритмичности выдвигает требование выпуска через равные промежутки времени одинаковых или возрастающих количеств продукции. Другими словами, производственный процесс должен повторяться через равные промежутки времени. Этот промежуток называется производственным ритмом.

Принцип автоматичности заключается в максимальном расширении фронта автоматизации выполнения операций производственного процесса.

Производственный процесс тем совершеннее, чем большее число принципов практически реализуется при его построении.

1.2 Построение производственного процесса во времени

Одним из показателей рациональности организации производственного процесса является длительность производственного цикла, т. е. период времени между запуском в производство исходных материалов и выпуском готовой продукции.

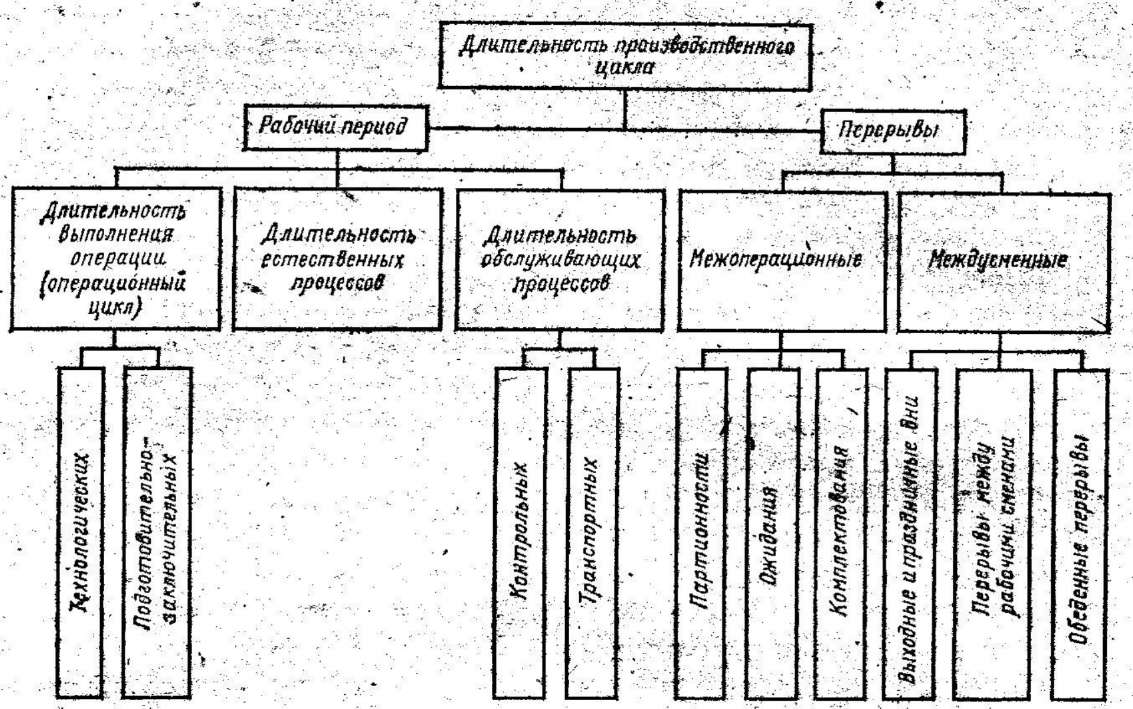

Длительность производственного цикла сварной конструкции выражается в календарных днях или часах и складывается из длительностей циклов заготовительных, обрабатывающих, сборочно-сварочных и отделочных частичных процессов, а также естественных процессов, времени на контрольные, транспортные операций и времени межоперационного пролеживания. Длительность производственного цикла состоит из рабочего периода и времени перерывов (рис. 1.1.).

| Рисунок 1.1 - Структура производственного цикла |

Во время рабочего периода производятся технологические операции, а также работы подготовительно-заключительного характера. Длительность выполнения всех технологических операций и подготовительно-заключительных работ образует операционный цикл. К рабочему периоду относится также длительность обслуживающих процессов (контрольных и транспортных) и естественных процессов (например, остывание сварного шва, сушка окрашенных конструкций на воздухе и т. п.).

Перерывы подразделяются на межоперационные (внутрисменные) и междусменные. К межоперационным относятся перерывы партионности, ожидания и комплектования. Перерывы партионности обусловлены тем, что каждая деталь, поступая к рабочему месту в составе партии деталей, пролеживает дважды: один раз до начала, а другой по окончании обработки, пока вся партия не пройдет через данную операцию. Перерывы ожидания возникают в тех случаях, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место, предназначенное для выполнения следующей операции. Перерывы комплектования возникают вследствие того, что обработка деталей различных наи менований, необходимых для сборки и сварки, может заканчиваться в различные моменты времени. При этом часть из них, входящих в один комплект, пролеживает в ожидании готовности остальных деталей (сборочных единиц).

Междусменные перерывы связаны с принятым режимом работы в цехе. Эго нерабочие выходные и праздничные дни и смены, перерывы между рабочими сменами, регламентированный отдых, в том числе и обеденные перерывы.

Различают производственный цикл изготовления детали (при простом процессе) и производственный цикл изготовления конструкции в целом (при сложном процессе).

Производственный цикл изготовления детали (изделия) включает операционные циклы по одному или нескольким цехам или участкам в зависимости от технологического маршрута. Так, при изготовлении днища горячей штамповкой из листового материала, подлежащего механической обработке, длительность цикла изготовления днища может быть определена по формуле

Тц.д = Топ. куз + Топ. мех + Ттр + Ткт + Тест + Тпер (1.1)

где Топ.куз, Топ.мех — длительности операционных циклов по кузнечно- прессовому и механическому цехам;

Ттр, Ткт, Тест — время транспортных, контрольных и естественных процессов;

Тпер — суммарное время перерывов.

Время операционного цикла определяется по формуле

Топ = ^ (1.2)

с

где п — число деталей (заготовок) в партии;

W — норма штучно-калькуляционного времени;

с—число единиц оборудования или рабочих мест, занятых одновременно выполнением данной операции (фронт работ).

При наличии на данной операции годной единицы оборудования или одного рабочего места (т. е. при с = 1) время операционного цикла определяется по формуле

Топ = пПшк (1.3)

Важным фактором сокращения длительности производственного цикла является одновременное выполнение всех или многих операций технологического процесса. Оно определяется способом сочетания операций, или, иначе, видом движения предметов труда с предыдущей операции на последующую.

Различают три способа сочетания операции: последовательный, параллельный и параллельно-последовательный.

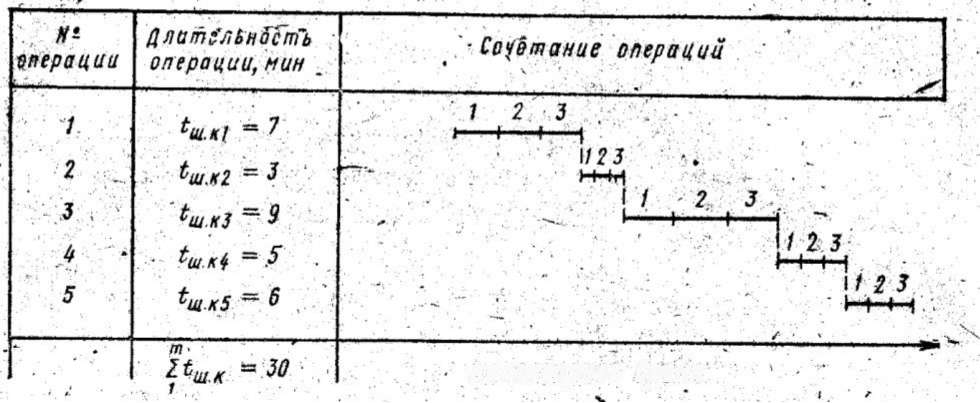

Последовательный способ сочетания операций характеризуется тем, что при изготовлении партии деталей каждая последующая операция начинается только после выполнения предыдущей операции над всей обрабатываемой партией. В качестве примера на рис. 1.2 приведен график последовательного способа сочетания операций над партией деталей, состоящей из трех штук, при технологическом процессе из пяти операций. Для упрощения изложения и выводов межоперационные перерывы в графике не предусмотрены.

|

|

Календарное Spittn

Рисунок 1.2 - График операционного цикла изготовления деталей при последовательном способе сочетания операций

Общая длительность операционного цикла в этих условиях складывается из суммы длительности выполнения отдельных операций и определяется по формуле:

Топ. посл = (1.4)

где п — число деталей в партии;

W —нормы штучнокалькуляционного времени по отдельным операциям;

т — число операций в технологическом процессе;

ZW — суммарное время обработки детали.

В рассмотренном примере длительность операционного цикла составит 90 минут.

Недостатком последовательного способа сочетания операций является большая его длительность. Объясняется это тем, что детали задерживаются (пролеживают) на каждом рабочем месте в ожидании окончания изготовления всей партии. В результате этого образуется нежелательное накопление незавершенного производства. Такой способ движения предметов труда в ходе их обработки в большинстве случаев применяется в единичном и мелкосерийном производстве.

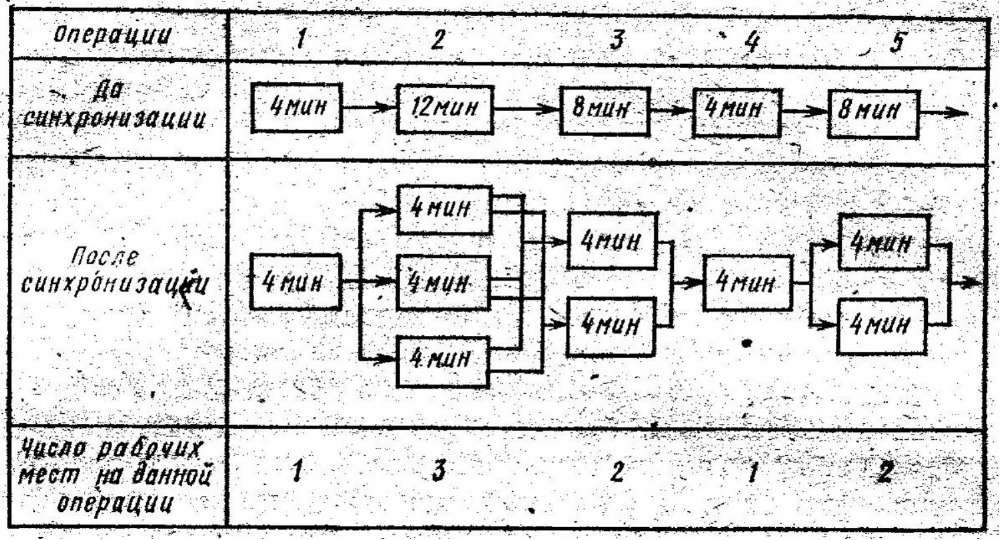

Параллельный способ сочетания операций —это такой порядок передач деталей, при котором каждая деталь (или партия деталей) передается на последующую операцию сразу же после окончания обработки на предыдущей операции (рис. 1.3). В этом случае различные детали одной партии могут в одно и то же время подвергаться обработке на разных операциях технологического процесса, вследствие чего календарная продолжительность изготовления партии деталей сокращается до минимума, Пролеживание деталей между операциями полностью ликвидируется. Общая длительность операционного цикла при этом определяется по формуле:

Топ.парал = ^K + tmo*(w-1) (1.5)

Подставив цифровые данные в эту формулу, получим

Топ. пар = 30 + 9 (3 — 1) = 48 мин. .

Как видно, продолжительность обработки партии деталей в этом случае меньше (48 мин вместо 90 мин). Однако при таком сочетании операций неизбежно возникают перерывы в работе на отдельных операциях, когда последующая операция занимает меньше времени, чем предыдущая. В этом случае рабочий и оборудование на последующей операции простаивают в течение времени, необходимого для окончания обработки детали на более длительной предыдущей операции. В рассматриваемом примере на второй операции перерывы будут составлять 4 мин (7 — 3) = 4. Такой способ сочетания операций обычно применяется в крупносерийном и массовом производстве.

| N* оперзаии | Длительность операции, ним | *•' . * С. Сочетание операции |

| 1 * 2 3 V* . 5 | tut. к! - ; • iturt {ш.кЗ ~~ У *Ш.к5 ~ 6 | 1 2 ■ ч3 . I---- 1--- 1--- j 1/ 1 г j и н И- 1' !,г1| У ■ 1 / 2 3 1 J 1 -1 - I Г. J 1 1 ' L -- --------------------------------- -- —s^- |

| / т 2 {ш к= 30 | V календарное время |

| Рисунок 1.3 - График операционного цикла изготовления деталей при параллельном способе сочетания операций |

Параллельно-последовательный способ сочетания операций характеризуется тем, что обработка партии деталей на каждой последующей операции начинается раньше, чем заканчивается предыдущая операция, но с учетом того, чтобы процесс на последующей операции осуществлялся без перерыва (рис. 1.4). Этим создается возможность сокращения времени пролеживания деталей между операциями и обеспечения непрерывной загрузки рабочих мест. Передача обрабатываемых деталей организуется частично поштучно, а частично партиями. Общая длительность операционного цикла при этом, меньше, чем при последовательном сочетании операций на сумму тех отрезков времени, в течение которых смежные операции выполняются параллельно.

|

Рисунок 1.4 - График операционного цикла изготовления деталей при параллельно-последовательном (смешанном) способе сочетания операций |

Она может быть определена по формуле:

Топ. пар — посл = Топ. посл — tmin (1.6)

где tmin — отрезки времени, в течение которых смежные операции выполняются параллельно.

В примере на рис. 1.4 на операции 2 первые две детали партии обрабатываются параллельно с последней деталью на операции 1 в течение 6 мин (длительность обработки одной детали на операции 2—3 мин).

Кроме того, операции 2 к 3, 3 и 4, 4 к 5 выполняются параллельно соответственно в течение 6, 10 и 10 мин. Таким образом, сумма величин т составит 6 + 6+ 10 + 10 = 32 мин, тогда общая календарная длительность операционного цикла

Топ. парал-посл = 90 — 32 = 58 мин.

При параллельно-последовательном способе сочетания операций продолжительность обработки одной и той же партии деталей меньше, чем при последовательном (58 мин вместо 90 мин), но больше, чем при параллельном (5 8 мин вместо 48 мин). Зато при этом способе сочетания операций устраняются перерывы в обработке деталей на отдельных операциях, имеющих место при параллельном способе сочетания операций. Применение его особенно эффективно в условиях массового производства, при организации поточного производства.

В сборочно-сварочных цехах могут иметь место одновременно все три способа сочетания операций

1.3 Организация процесса производства сварных конструкций

Процесс производства сварных конструкций состоит из трех стадий: изготовления деталей; сборки и сварки сборочных единиц и изделий; отделки сварных конструкций.

Изготовление деталей, Детали сварных конструкций преимущественно изготовляют из листового, фасонного, сортового, проката и труб. Эти материалы поступают на машиностроительные предприятия с металлургических заводов. Производство деталей из проката и труб организуется либо в заготовительных отделениях и на участках цехов сварных металлоконструкций или механосборочных цехов, либо в заготовительных или прессовых цехах. Для сварно- Литых и сварно-кованых конструкций отливки и поковки изготовляют в литейных и кузнечных цехах.

При изготовлении деталей из проката и труб применяют следующие технологические операции: правку, очистку и подготовку поверхности, разметку, маркировку, резку, гибку, штамповку, механическую обработку.

Правку применяют для выправления исходного проката до его обработки и заготовок после вырезки и производят путем пластического изгиба или растяжения металла на многовалковых и многороликовых правильных машинах, прессах или растяжных правильных машинах.

Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака. Для очистки проката и деталей применяют механические и химические методы. Наиболее распространенными способами являются дробеметная очистка, очистка на зачистных станках и в галтовочных барабанах. К химическим методам относятся обезжиривание, а также травление, применяемое для удаления ржавчины. После очистки прокат обычно грунтуют для предотвращения ржавления в процессе изготовления деталей.

Разметку применяют для нанесения контура деталей, вырезов, центров отверстий и линий гиба. Разметку и маркировку производят вручную, с помощью механизированного инструмента, а также с применением специализированных автоматических разметочномаркировочных машин. Разметка применяется в единичном и мелкосерийном производстве. В серийном и массовом производствах 'разметочные операции не выполняются, так как там широко применяются штамповки и методы резки и гибки, не требующие разметки.

Резка применяется как для раскроя материала и выполнения прямолинейных резов, так и для вырезки фигурных деталей и различного рода отверстий в деталях. Кроме того, резка применяется для скоса кромок деталей под сварку. Резка выполняется механическими и термическими способами. К механической относится резка на ножницах, отрезных станках, в штампе на прессах; к термической — кислородная и плазменная.

Гибка применяется при изготовлении цилиндрических и конических деталей, гнутых профилей, дуг и колец, для выполнения различных гибов. Гибку производят на гибочных машинах и прессах.

Штамповка применяется для вырубки, пробивки, гибки, вытяжки, формовки и производится на кривошипных и гидравлических прессах.

Механическая обработка применяется для выполнения операций сверления отверстий, обработки кромок и поверхностей, резки и зачистки и выполняется на металлорежущих станках.

В табл. 1.1 даны профессии рабочих, выполняющих операции по изготовлению деталей сварных конструкций.

| Таблица 1.1 - Профессии рабочих, выполняющих технологические операции по изготовлению деталей сварных конструкций

|

| Штамповка | Штамповщики |

| Механическая обработка | Сверловщики, строгальщики, фрезеровщики, токари-карусельщики |

Сборка и сварка сборочных единиц и изделий. Процесс сборки и сварки изделия состоит из операций сборки и сварки сборочных единиц и изделия в целом. Расчленение сварного изделия на сборочные единицы позволяет применить наиболее совершенную технологию сборки и сварки и резко сократить цикл изготовления сварных изделий. Сборка и сварка могут производиться на отдельных сборочных и сварочных рабочих местах или в одном сборочно- сварочном устройстве. В сборочном устройстве детали собираемой сборочной единицы фиксируют в заданном положении с помощью установочных приспособлений, закрепляют прижимами и соединяют прихватками. Затем сборочную единицу передают на следующее рабочее место для сварки. В сборочно-сварочном устройстве производится сборка и сварка сборочной единицы. При этом в зависимости от конструкции свариваемой сборочной единицы собираемые детали прихватывают или непосредственно сваривают без предварительной прихватки.

Сборочно-сварочные устройства позволяют повысить точность изготовления сварных изделий, а также сократить трудоемкость их производства путем уменьшения транспортных операций, исключения прихватки, сокращения правки. Однако использование сборочно-сварочных устройств не всегда возможно из-за чрезмерной сложности оборудования или невозможности применения механизированных способов сварки, поэтому применение сборочного или сборочно-сварочного оборудования зависит от конструкции свариваемых изделий, вида и объема их выпуска.

В большинстве случаев сборочное и сборочно-сварочное оборудование (кондукторы, стенды, установки) является специализированным, рассчитанным на изготовление одного типоразмера или группы однотипных изделий. Универсальное применение имеют сборно-разборные приспособления и переносные сборочные приспособления, например, струбцины, стяжки, распорки, домкраты. К универсальному сборочному оборудованию можно также отнести электромагнитные стенды для сборки листовых полотнищ, установки для сборки цилиндрических обечаек по кольцевым стыкам, порталы для сборки балочных конструкций.

Механизированная сварка производится в сварочных установках, на станках и машинах. Рабочее место для дуговой и электро-шлаковой сварки компонуется из основного сварочного и механического оборудования. К основному сварочному оборудованию относятся источник питания и сварочный аппарат. Механическое оборудование включает оборудование для установки и перемещения свариваемых изделий (манипуляторы, позиционеры, вращатели, кантователи, роликовые стенды, столы сварщиков); оборудование для установки и перемещения сварочных аппаратов и перемещения сварщиков (колонны, тележки, направляющие, площадки для сварщиков); оборудование для уплотнения стыков (устройства с флюсовыми или металлическими подкладками); оборудование для

сбора и подачи флюса. Для сварки массовых изделий применяются специализированные станки и машины, объединяющие сварочное и механическое оборудование.

Контактная сварка производится на универсальных и специализированных машинах, оснащаемых в необходимых случаях приспособлениями для подачи свариваемых деталей.

В рабочее место ручной дуговой сварки входит источник питания сварочной дуги, а также в зависимости от вида сварочных работ - стол сварщика, позиционер, кантователь, роликовый стенд, площадка сварщика.

Сборку сварных изделий выполняют слесари по сборке металлоконструкций. В зависимости от вида оборудования сварку производят электросварщики ручной сварки, электросварщики механизированной сварки, электросварщики на автоматических машинах и сварщики на машинах контактной сварки.

Отделка сварных конструкций. В группу отделочных операций входят следующие технологические операции: зачистка и шлифование сварных швов; правка сварных изделий; прокатка, проковка или термическая обработка сварных соединений; механическая обработка; очистка сварных изделий; нанесение защитных покрытий.

Зачистка сварных швов от шлака, грата, окалины, брызг и наплывов, а также шлифование швов и придание им ровной и гладкой поверхности производятся ручным инструментом и ручными пневматическими и электрическими машинами. К последним относятся пневматические зачистные и фрезерные манйшы, пневматические молотки. Эти машины применяют также для зачистки поверхностей свариваемых изделий от ржавчины, окалины и загрязнений. .

Правка сварных изделий производится на гидравлических прессах, листогибочных машинах или на специальных правильных станках.

Улучшение механических свойств сварных соединений механическими способами производится на специализированных станках для прокатки и проковки сварных соединений или с применением многобойковых упрочнителей. Термическая обработка сварных изделий производится в термических печах или с помощью индукторов для местной обработки.

Для механической обработки сварных изделий используют универсальное и специализированное металлорежущее оборудование.

Очистка сварных изделий перед окраской осуществляется механическими способами (дробеструйная, механизированным инструментом) и химическими способами (ванным или струйным). Окраска производится пневматическим распылением, безвоздушным распылением, распылением в электрическом поле высокого напряжения, электроосаждением или струйным обливом. Сушка после окраски производится в сушильных камерах или естественным способом. В табл. 1.2 указаны профессии' рабочих, выполняющих отделочные операции при изготовлении сварных конструкций.

| Таблица 1.2 - Профессии рабочих, выполняющих отделочные операции при изготовлении сварных конструкций

|

Наряду с технологическими операциями на каждой стадии производства сварных конструкций выполняются вспомогательные операции, которые можно разделить на две группы: вспомогательные операции, связанные непосредственно с технологическим процессом, и операции обслуживания. Перечень вспомогательных операций при производстве сварных конструкций и профессии рабочих, выполняющих эти операции, приведены в табл. 1.3.

В табл. 1.4 приведена примерная структура трудоемкости производственного процесса в сварочных цехах мелкосерийного и серийного производства.

| Таблица 1.3 - Вспомогательные операции и профессии вспомогательных рабочих цехов сварных конструкций

| ||||||||||||

| Наладка оборудования | Наладчики | Наладка и подналадка оборудования, контроль за его правильной эксплуатацией и обеспеченностью сменными запасными деталями |

| Распределение работ | Распределители работ | Участие в разработке сменно-суточных заданий участкам и обеспечение их выполнения |

| Комплектовка деталей | Комплектовщики изделий и инструмента | Приемка, учет, комплектация, хранение и выдача на сборку деталей металлоконструкций |

| Хранение и выдача материалов, инструментов и приспособлений | Кладовщики | Получение, хранение, учет и выдача на рабочие места, сварочных и других материалов, и инструмента, технологической оснастки, приспособлений |

| Опе | рации обслуживания | |

| Ремонтные | Слесари- ремонтники, смазчики, слесари- инструментальщики, слесари трубопроводчики, электромонтеры, станочники | Межремонтное обслуживание и текущий ремонт оборудования и электротехнических устройств в соответствии с графиками и по вызовам с рабочих мест. Ремонт и наладка инструментов и приспособлений |

| Уборка производственных помещений | Уборщики производственных помещений, уборщики служебных помещений, подсобные (транспортные) рабочие | Поддержание чистоты на рабочих местах производственных участков, в бытовых и служебных помещениях и на территории, прилежащей к цеху. Обеспечение работающих питьевой водой, спецпитанием, спецодеждой, санитарно-гигиеническое обслуживание |

| Таблица 1.4 - Структура трудоемкости сварочных цехов

|

||||||||||||||||||||||

|

||||||||||||||||||||||