- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ДЕПАРТАМЕНТ ВНУРТЕННЕЙ И КАДРОВОЙ ПОЛИТИКИ БЕЛГОРОДСКОЙ ОБЛАСТИ 3 страница

На автоматических линиях может осуществляться как часть производственного процесса, так и производственный процесс в целом. Так, в условиях производства сварных конструкций находят применение в основном два типа автоматических линий: для выполнения определенной части (отдельной стадии) процесса изготовления сварной конструкции, при этом каждая отдельная автоматическая линия оснащается соответственно заготовительным, обрабатывающим или сборочно-сварочным автоматизированным оборудованием; для осуществления всех стадий процесса изготовления сварных конструкций, при этом такие линии оснащаются разнотипным по назначению оборудованием и имеют полностью замкнутый цикл производства.

Широкое распространение получили роторные автоматические линии, представляющие собой систему рабочих машин и вспомогательных механизмов для обработки деталей в процессе непрерывного их перемещения вместе с обрабатывающими инструментами. Примером такой линии является роторный автомат для сборки и сварки тракторных катков. Роторные автоматические линии позволяют обрабатывать несколько типоразмеров деталей, имеющих сходную технологию, т. е. применимы в условиях автоматизации серийного производства. Эти линии весьма компактны и экономически эффективны.

Экономическая эффективность, которая достигается при организации механизированного автоматизированного поточного производства, проявляется в следующем: повышается производительность труда; сокращается длительность производственного цикла; уменьшается размер незавершенного производства; ускоряется оборачиваемость оборотных средств; улучшается использование основных фондов; снижается себестоимость продукции; повышается качество продукции и снижается брак.

1.6 Производственный процесс и его состав

Для правильного установления величины нормы времени необходимо знать состав производственного процесса. По составным частям производственного процесса определяют виды работ, на которые требуется определить затраты рабочего времени. При этом тщательное изучение производственного процесса является исходным этапом установления технических норм времени.

Производственный процесс есть совокупность действий, направленных на превращение материалов, полуфабрикатов, узлов и деталей в законченную продукцию — объект производства.

Продуктом конечной стадии производства в судостроении является судно. Его можно рассматривать как составное изделие, включающее большое число элементов разнообразного вида и назначения. Для такого сложного изделия производственный процесс проходит ряд стадий производства, которые представляют собой частные производственные процессы. Например, стадия постройки корпуса судна включает частные производственные процессы: обработку листов и профилей, сборку и сварку узлов и секций корпуса, монтаж механизмов и оборудования судна и другие процессы, которые в совокупности со вспомогательными и обслуживающими процессами составляют производственный процесс предприятия.

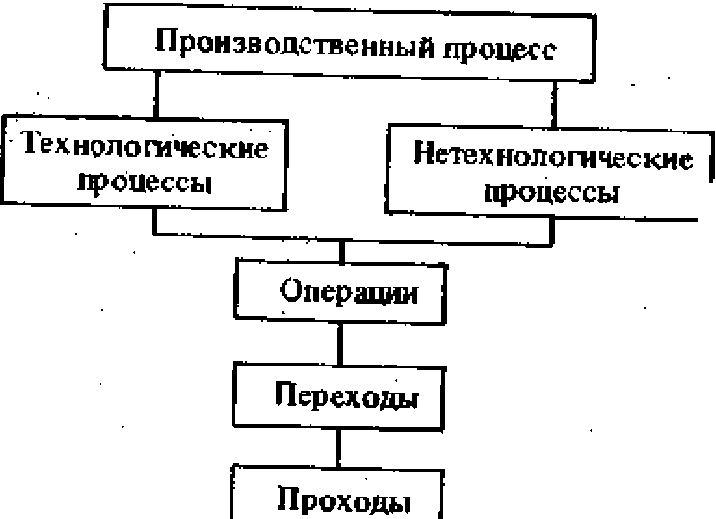

Производственный процесс разделяется на две составляющие части (рис. 1.7) —технологические и нетехнологические процессы.

|

Технологические комплексы приемов |

| Приемы [_ Действия J" Движения

Рисунок 1.7 - Схема разделения производственного процесса

Технологическим процессом называется главная составная часть производственного процесса, в течение которой с предметом труда (материалами, заготовками, полуфабрикатами, узлами, деталями) происходят количественные и качественные изменения (размеров, формы, внешнего вида, физических свойств, взаимного расположения деталей и т. п.).

Нетехнологическим процессом называется составная часть производственного процесса, в течение которой выполняются действия, обеспечивающие нормальный ход технологического процесса (комплектовка, транспортировка, контроль и др.).

В условиях предприятия технологические процессы распределяются на основные и вспомогательные. Характер выполняемых работ рабочими в каждом технологическом процессе обусловливает распределение рабочих на две категории:

- основных (производственных) рабочих, выполняющих основную, технологическую часть производственного процесса,

- вспомогательных рабочих, выполняющих нетехвологические, трудовые процессы в основных и вспомогательных цехах предприятия;

- рабочих связанных с обслуживанием и поддержанием в исправном состоянии оборудования, оснастки, инструмента и приспособлений.

При определении норн времени следует также учитывать характер участия производственных рабочих в технологическом процессе и периодичность Повторения технологического процесса.

В зависимости от характера участия производственных рабочих в технологическом процессе и применяемого оборудования и инструмента все технологические процессы разделяются на следующие группы:

- ручные, осуществляемые рабочим (звеном рабочих, бригадой) с применением ручных орудий труда без использования источников энергии, - сборка изделий, разметка, правка вручную, шабрение, опиловка и др.;

- ручные механизированные, выполняемые рабочим с применением механизированного инструмента и использованием источников питания — зачистка сварных швов, мест установки деталей, соединяемых кромок при сварке, сверление отверстий электродрелью, обрубка деталей пневматическим инструментом;

- машинно-ручные, осуществляемые исполнительным механизмом машины, которым рабочий управляет вручную,—станочная резка, гибка, строжка кромок, правка, механизированная сварка, тепловая резка;

- машинные, производимые исполнительным механизмом машины без непосредственного участия рабочего в процессе изменения формы, размеров или внешнего вида предметов труда — обработка деталей на станках с автоматической подачей, машинная плазменная резка;

- автоматизированные, выполняемые исполнительным механизмом, направляемым автоматически, при наблюдении со стороны рабочего за правильностью работы машины и ее загрузочных устройств.

Технологический процесс может быть

- прерывистым, когда он прерывается и повторяется с начала производства каждой единицы продукции,

- непрерывным, когда технологический процесс прекращается только в том случае, когда приостанавливается подача сырья, заготовок, материала.

Технологический процесс состоит из ряда операций, выполняемых на различных рабочих местах и являющихся объектом технического нормирования.

Технологической операцией называется составная часть технологического процесса, которая выполняется на одном рабочем месте и включает все последовательные действия рабочего, звена, бригады над предметом труда с целью изменения размеров, формы, внешнего вида, состояния или взаимного расположения изделий (например, резка кромок листа, разметка линий реза, сверление отверстий, гибка листов, труб, правка заготовок и т.д.).

При определении затрат рабочего времени на технологическую операцию ее разделяют на следующие составные части: переходы, проходы, приемы, действия и движения.

Переходом называется часть операции, характеризуемая одной обрабатываемой поверхностью, одним режущим инструментом и одним режимом работы оборудования (например, сварка шва с одной стороны, разделка фаски с одной стороны листа, зачистка наружной поверхности детали, выполнение одного погиба трубы на станке). В ручных операциях, например сборочных, переходом называется часть операции, объединяющая законченные действия рабочего (группы рабочих), направленные на соединение двух или нескольких деталей, узлов, конструкций при неизменном составе сборочных элементов, применяемого инструмента и технических условий сборки.

Проход — часть перехода, ограничиваемая наложением (или снятием) одного слоя материала на обрабатываемую поверхность детали (например, снятие одного слоя металла при строжке, наложение одного валика сварного шва, один пропуск листа через правильные и гибочные вальцы) .

Приемом называется законченная совокупность действий рабочего, имеющая определенное целевое назначение (например, закрепление детали в приспособлении, включение оборудования, смена инструмента).

Трудовым действием называется часть приема, объединяющая несколько физических движений рабочего или его перемещений для того, чтобы взять, перенести, повернуть какой-либо предмет в процессе работы.

Под движением понимается часть трудового действия, заключающаяся в одном перемещении руки, детали, инструмента (например, взять деталь, переместить деталь, отложить готовое изделие). Продолжительность каждого движения будет зависеть от прилагаемого усилия, степени свободы движений, навыка рабочего, точности перемещения.

Расчленение нормируемой операции на составные элементы дает возможность детально изучить их, учесть все организационные и технологические факторы, влияющие на затраты времени, и спроектировать рациональный состав технологической операции. Степень расчленения технологической операции необходимо устанавливать в зависимости от типа производства. В массовом и крупносерийном производстве, характеризующимся наибольшей повторяемостью операций, детально разработанным технологическим процессом, для расчета затрат времени требуется детальное расчленение технологической операции до приемов, трудовых действий и движений. В серийном производстве примени- ется универсальное Оборудование, типовые технологические процессы, ему свойственны меньшая повторяемость операций. В этом случае для изучения затрат рабочего времени на рабочем месте выбираются наиболее распространенные и типичные операции, которые расчленяются до комплексов приемов или отдельных приемов.

Для единичного и мелкосерийного производства — характерного типа производства в судостроении — присущи разнообразная номенклатура работ, применение универсального оборудования и приспособлений, редкая повторяемость операций. Все это исключает детальное расчленение операций при изучении затрат рабочего времени и проектировании технологической операций по составляющим ее элементам. Затраты рабочего времени определяются в целом на технологически однородные операции применительно к средним и наиболее типичным условиям их выполнения.

1.7 Классификация затрат рабочего времени

В техническом нормировании затраты рабочей времени изучают для различных целей:

-для установления рационально используемого рабочим времени и выявления резервов роста производительности труда;

- для установления технически обоснованных норм трудовых затрат на выполнение работ;

- для сбора материалов по разработке нормативов времени;

- для проверки правильности установления норм трудовых затрат;

- для изучения методов труда передовых рабочих с целью их последующего распространения.

Под рабочим временем подразумевается полная регламентированная продолжительность рабочей смены, в течение которой рабочий (бригада или звено рабочих) выполняют производительную работу, предусмотренную заданием, или непроизводительную работу, не предусмотренную заданием. В течение смены у рабочего могут возникнуть перерывы, когда он не выполняет заданной работы по личным и организационно-техническим причинам. Затраты рабочего времени постоянно изучают для обеспечения максимального использования рабочего времени, уменьшения и ликвидации потерь времени.

В целях выявления резервов роста производительности труда необходимо детальное изучение использования баланса рабочего времени по элементам затрат. При этом Определяют величину потерь рабочего времени и причины их возникновения, с тем чтобы в дальнейшем разработать и осуществить мероприятия организационного и технического характера, направленные на их устранение или сокращение. Для установления технически обоснованных норм трудовых затрат измеряют продолжительность выполнения отдельных элементов технологических операций, действий, которые связаны с поддержанием рабочего места в состоянии, обеспечивающем высокопроизводительную работу в конкретных организационно-технических условиях. При этом исследуют все составляющие технической нормы времени. При сборе материалов для разработки нормативов времени определяют продолжительность (методами изучения затрат рабочего времени) элементов основного, вспомогательного времени, времени обслуживания рабочего места, на отдых и личные надобности и подготовительно- заключительного времени. Причем элементы времени основного и вспомогательного, входящие в состав оперативного времени, изучают в разрезе конкретных технологических операций, а время подготовительно- заключительное, обслуживания рабочего места, на отдых и личные надобности,— как правило, в течение всего рабочего дня. Для проверки правильности установления норм трудовых затрат изучают как затраты рабочего времени в течение рабочей смены, так и замеры продолжительности выполнения операций в целом и их отдельных элементов.

Методы труда передовых рабочих изучают с помощью фотографий их рабочего дня и сопоставляют их с фотографиями рабочего дня других рабочих. При этом анализируются все изменения, внесенные передовиками производства в трудовой процесс, в организацию рабочего места, применяемую технологическую и организационную оснастку и приспособления, последовательность и совмещения трудовых действий и движений. Независимо от поставленной цели затраты рабочего времени исследуют не вообще, а по отдельным его элементам с учетом тех задач, которые необходимо решить.

Поскольку рабочее время объединяет регламентированный период (смены), на протяжении которого рабочий либо занят выполнением заданной работы (производительным трудом), либо занят непроизводительным трудом (не предусмотренным заданием), либо бездействует (простаивает), все рабочее время может быть подразделено на время работы и время перерывов в работе (рис. 1.8). В свою очередь время работы может быть связано непосредственно с выполнением производственного задания или с выполнением работ, не предусмотренных производственным заданием.

Ко времени работы по выполнению производственного задания относят нормируемые затраты времени т. е. затраты, предусмотренные нормой времени на выполнение задания: подготовительно-заключительное время, т. е. время, в течение которого рабочий подготовляет все необходимое для производственного задания и приведения в надлежащее состояние рабочего места (на получение задания, инструмента, приспособлений, чертежа и технологической документации; ознакомление с работой; инструктаж мастера, бригадира о порядке выполнения работы; установку приспособлений, инструмента; выбор и установку режимов работы оборудования) ; выполнение действий, связанных с окончанием работы (снятие приспособлений, инструмента и их сдача, сдача чертежа, технологической документации и наряда; предъявление выполненной работы). Подготовительно-заключительное время относится ко всей партии деталей или ко всему заданию, независимо от размеров партии (задания).

Оперативное время — это время, в течение которого достигается конечная цель технологической операции, т. е. рабочий (бригада) с помощью механизмов или вручную осуществляет изменение размеров, формы, взаимного расположения изделий, свойств предметов труда, а также выполняет связанные с этим вспомогательные действия. Оперативное время повторяется с каждой последующей обрабатываемой, устанавливаемой, собираемой деталью либо через определенное количество деталей (изделий). Оперативное время состоит из основного и вспомогательного времени.

|

Рисунок 1.8 - Классификация затрат рабочего времени |

Основное время — это время, в течение которого осуществляется качественное или количественное изменение предмета труда, его свойств, формы, взаимного расположения предметов труда (сборка). Основное время затрачивается на каждую деталь или другой предмет труда, входящий в партию (задание).

Вспомогательное время—это часть оперативного времени, в течение которого рабочий (бригада) выполняет вспомогательные действия, обеспечивающие нормальный ход основной работы (устйновка и закрепление деталей; повороты, снятие и перемещение предметов труда; пуск и остановка оборудования; подвод и отвод рабочего инструмента; промер и осмотр обрабатываемых деталей и т. д.). Элементы вспомогательной работы могут повторяться при обработке каждой детали (изделия) либо через некоторое их количество.

Основное и вспомогательное время, в зависимости от характера выполняемой работы, применяемого оборудования и инструмента может быть машинным, ручным и машинно-ручным.

Основное машинное время — это время, в течение которого предусмотренные технологическим процессом изменения предмета труда происходят под воздействием на него рабочей части машины (правка листов в вальцах, машинная тепловая резка, автоматическая сварка).

Основное ручное время — время, затраченное рабочим на действия вручную над предметом труда или с помощью ручного инструмента без применения каких- либо источников энергии (правка вручную после резки, сварки, слесарная обработка, соединение кромок собираемых конструкций, слесарная обработка, шабрение).

Основное машинно-ручное время — время, необходимое на действия над предметом труда,' которые осуществляются рабочей частью машины или' механизированным инструментом под ручным воздействием рабочего (ручная сварка, сверление отверстий на станке с ручной подачей, зачистка кромок пневматическим инструментом и др.).

Вспомогательное машинное время — время перемещения отдельных частей оборудования (станков, прессов) и предметов труда с помощью оснастки и устройств механизированной подачи (кранов, кантователей, рольгангов и др.). Вспомогательное ручное время — время на выполнение вспомогательных действий рабочим вручную (установка и закрепление деталей в приспособлений для последующей обработки, поворот детали при сварке, при резке, гибке, штамповке и др.). Вспомогательное машинно-ручное время — время установки, поворотов, закрепления и перемещения деталей, узлов с помощью подъемно- транспортных средств (перемещение с помощью тельфера, закрепление с помощью пневматического прижима и др.).

Время обслуживания рабочего места включает затраты времени рабочим на уход за оборудованием, инструментом и поддержание рабочего места в состоянии, пригодном для выполнения работы на протяжении всей смены. Время обслуживания рабочего места разделяется на время технического обслуживания и время организационного обслуживания. Время технического обслуживания складывается из времени на уход за оборудованием и рабочим местом, обусловленный выполнением конкретной работы (время на смену затупившегося инструмента, регулировку оборудования и смену режимов работы и др.) .Время организационного обслуживания— время на уход за рабочим местом в течение рабочей смены (время на раскладку и уборку инструмента в начале и конце смены, на осмотр и опробование оборудования, на смазку и чистку оборудования, уборку рабочего места).

Таким образом, работа по обслуживанию рабочего места проводится в различные периоды смени. Так, некоторые элементы операций осуществляются через определенное количество деталей, условий обработки и т. д. (смена инструмента, подналадка оборудования, смена режимов работы), а другие — один или несколько раз в смену (раскладка инструмента, уборка оборудования). При этом время технического обслуживания, как правило, зависит от конкретно выполняемой работы, тогда как

время организационного обслуживания не зависит от конкретной работы и его затраты осуществляются при выполнении любой работы. -

Время выполнения работ, не предусмотренных производственным заданием, включает время случайной работы и время непроизводительной работы.

К времени выполнения случайных работ относятся затраты времени на выполнение работ, не предусмотренных заданием, но вызванных производственной необходимостью (изготовление деталей и заготовок вместо вспомогательных рабочих и др.).

К времени выполнения непроизводительной работы относятся затраты времени, не дающие прироста продукции или улучшения ее качества (ремонт оборудования, инструмента, приспособлений, вызванный неудовлетворительным их техническим состоянием, съем излишнего припуска металла при обработке, сварка электродами малого диаметра вместо предусмотренных технологическим процессом, исправление брака и т. д.).

Время перерывов — это время, в течение которого рабочий не участвует в производственном процессе. Время перерывов делится на время регламентированных перерывов и время нерегламентированных перерывов.

В состав времени регламентированных перерывов входит время перерывов на отдых, производственную гимнастику и личные надобности, а также перерывы, обусловленные технологией и организацией производства. Перерывы на отдых включают нормируемые затраты, учитываемые нормой времени на производственное задание. Они используются рабочим для отдыха в целях поддержания нормальной работоспособности и предупреждения утомления. Перерывы на личные надобности также включают нормируемые затраты времени, используемые рабочим на личную гиену (умывание, мытье рук, удаление пыли, пота), а также на естественные надобности. .

В состав времени регламентированных перерывов, предусмотренных технологией и организацией производственного процесса, входят нормированные затраты, учитываемые нормой времени на выполнение задания, вызванные специфическими условиями протекания технологических процессов (ожидание остывания металла перед наложением последующих проходов сварки; ожидание. нагрева корпусных конструкций для правки бу?*тин; ожидание проветривания помещений в процессе окраски и т. д.).

Не регламентированные перерывы включают: перерывы, вызванные нарушением нормального течения производственного процесса, и перерывыА вызванные нарушениями трудовой дисциплины. К перерывам, вызванным нарушением нормального течения производственного процесса, относятся перерывы в работе по организационно-техническим причинам (ожидание получения задания, чертежа, инструмента, материалов, заготовок, приспособлений, а также ожидание мастера для инструктажа, наладчика, рабочих смежных профессий; работы грузоподъемных средств; простои из-за отсутствия электроэнергии, сжатого воздуха, из- за поломки оборудования и приспособлений).

Перерывы, вызванные нарушениями трудовой дисциплины, возникают из-за опозданий на работу, самовольных уходов с рабочего места, преждевременного ухода на обеденный перерыв и в конце рабочего дня, посторонние разговоры и занятия, не связанные с работой. К этой категории потерь следует также отнести простои рабочих, бригады (звена), которые не могут работать из-за опоздания или преждевременного ухода других членов бригады (звена).

Таким образом, ко времени, необходимому на выполнение производственного задания, относятся время работы по его выполнению, время регламентированных перерывов, установленных технологией и организацией производственного процесса, а также время на отдых и личные надобности исполнителя в течение рабочего дня. Эти затраты рабочего времени, как правило, регламентируются нормой времени на объем выполняемых работ по заданию и в пределах нормативных значений представляют собой общественно необходимые затраты.

Наличие непроизводительных затрат и потерь рабочего времени, относящихся к нерегламентированным перерывам, указывает на имеющиеся в цехах предприятия внутрипроизводственные резервы. Поэтому внимание руководства цехов, участков, мастеров, служб по нормированию труда должно быть направлено на разработку и осуществление организационно-технических мероприятий, позволяющих устранить причины, вызывающие эти потери, и добиваться роста производительности труда.

1.8 Фонд рабочего времени

Любое предприятие, имеющее в штате нескольких сотрудников, сталкивается с необходимостью учёта рабочего времени для начисления заработной платы.

Также расчёт времени, которое будет затрачено сотрудниками на выполнение служебных обязанностей, обязателен для вычисления норм выработки и достижения плановых показателей. Для успешного делового планирования вводится понятие фонда рабочего времени.

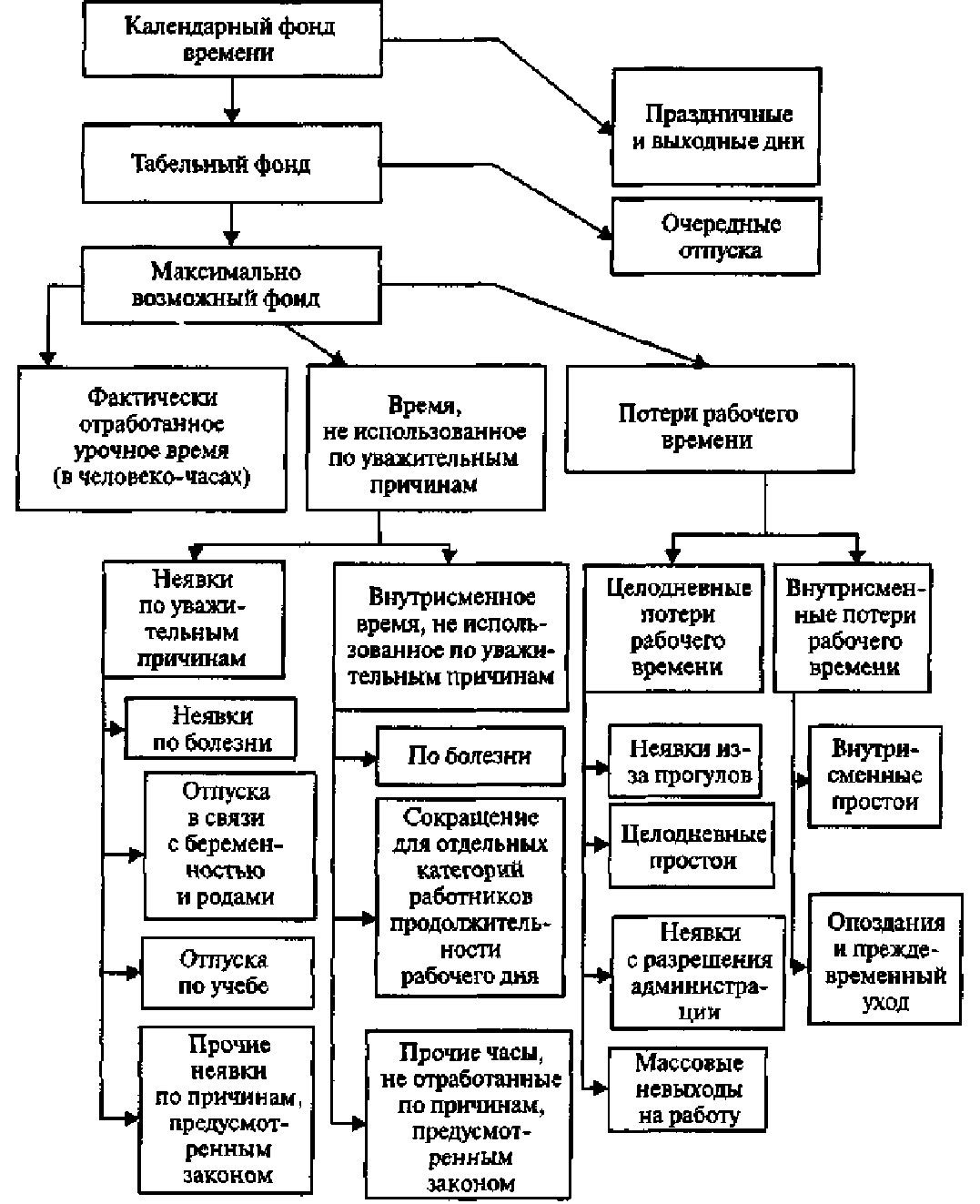

Выделяют несколько видов фонда рабочего времени (рис. 1.9):

- Календарный. Вне зависимости от структурной единицы (человек, бригада, весь коллектив) основной смысл календарного фонда - это очертить временной отрезок, к которому будет отнесён фонд. Чаще всего это годовой период работы предприятия. В календарный фонд рабочего времени попадает фактически все дни в году.

- Номинальный. Он характеризует рабочее время сотрудника, исходя из графика выходных дней и отпусков.

- Максимально возможный - это то количество времени, которое сотрудник может затратить на выполнение норм, из которого вычтены выходные и отпуск. В реальности он достаточно редко реализуется на практике, поскольку у сотрудников почти всегда есть неявки.

|

Рисунок 1.9. - Фонд рабочего времени |

- Общий фонд рабочего времени относится к показателям всего коллектива, а не индивидуальных рабочих планов.

- Эффективный. Один из самых главных показателей, определяющий производительность труда на предприятиях. Эффективный фонд рабочего времени - это объём времени, который может быть затрачен для реализации производственных задач.

- Месячный - отличается тем, что расчётным периодом вступает 30 дней, а не 365.

Вопросы для самоконтроля

1. Дайте определение понятия «производственный процесс».

2. Назовите основные принципы организации производственного процесса.

3. Перечислите основные типы производства. Чем они отличаются?

4. Дайте определение понятия «производственная структура предприятия».

5. Назовите основные принципы организации производственного процесса. Что называется рабочим местом?

6. Охарактеризуйте основные формы специализации цехов предприятия

7. Дайте определение понятия «производственный цикл».

8. Особенности расчета длительности технологического цикла при последовательном движении предмета труда.

9. Особенности расчета длительности технологического цикла при параллельном движении предмета труда.

10. Назовите основные пути сокращения длительности производственного цикла.

11. Дайте определение понятия «поточная линия».

12. Классификация поточных линий.

Литература: [13, 15, 16,17, 22].

2 ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОЙ ПОДГОТОВКИ СВАРОЧНОГО

ПРОИЗВОДСТВА

Вопросы для рассмотрения

2.1 Задачи и содержание технической подготовки производства

2.2 Конструкторская подготовка производства

2.3 Технологическая подготовка производства

2.1 Задачи и содержание технической подготовки производства

Техническая подготовка сварочного производства — это комплекс мероприятий по проектированию и освоению производства новых и совершенствованию выпускаемых сварных конструкций и изделий, разработке прогрессивных технологических процессов заготовки, сборки и сварки и их оснащение на основе достижений науки техники и передового производственного опыта.

Задачами технической подготовки сварочного производства на машиностроительном предприятии являются:

- создание наиболее совершенных сварных конструкций и изделий;

- разработка новых и улучшение действующих технологических процессов сборки и сварки, обеспечение производства технологичской документацией;

- проектирование и изготовление технологической оснастки в виде сборочно-сварочных приспособлений, кондукторов и т.д.;

- разработка технических нормативов трудоемкости, норм расхода основных и вспомогательных материалов;

- создание предпосылок для рентабельной и ритмичной работы сборочно- сварочных цехов и участков и всего предприятия в целом;

- внедрение технологий и достижений методов производства, механизации и автоматизации производственных процессов, обеспечивающих рост производительности труда, снижении себестоимости продукции и повышении ее качества в соответствии с системами ЕСТД, ЕСКД, ЕСТПП;

- отладка технологических процессов на местах.

В результате технической подготовки производства все цехи предприятия получают; разнообразную техническую документацию и технологическую оснастку. Данные технической подготовки производства такие, как технически обоснованные нормы, спецификации материалов и покупных полуфабрикатов, заготовок и деталей, широко используются для организации производства и оплаты труда, внутризаводского планирования, технического контроля, материально-технического снабжения и т. п.

Техническая подготовка производства осуществляется внутри предприятия.

Она включает работы по совершенствованию выпускаемых изделий и освоению производства новых видов конструкций и сварочного оборудования, либо весь комплекс работ, включающий также и проектирование новых сварных конструкций и изделий. На ряде средних и. небольших предприятий внутризаводская техническая подготовка является прямым продолжением производственного процесса. Она должна обеспечить выполнение плановых заданий по производству новых и модернизации выпускаемых конструкций и машин, улучшение их качества, внедрение новой технологии и организации их изготовления.

Техническая, подготовка производства на предприятиях в общем виде может, быть подраздёлёна на четыре стадии: исследовательскую, конструкторскую,технологическую и организационную.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|