- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ДЕПАРТАМЕНТ ВНУРТЕННЕЙ И КАДРОВОЙ ПОЛИТИКИ БЕЛГОРОДСКОЙ ОБЛАСТИ 2 страница

Отделка сварных конструкций. В группу отделочных операций входят следующие технологические операции: зачистка и шлифование сварных швов; правка сварных изделий; прокатка, проковка или термическая обработка сварных соединений; механическая обработка; очистка сварных изделий; нанесение защитных покрытий.

Зачистка сварных швов от шлака, грата, окалины, брызг и наплывов, а также шлифование швов и придание им ровной и гладкой поверхности производятся ручным инструментом и ручными пневматическими и электрическими машинами. К последним относятся пневматические зачистные и фрезерные манйшы, пневматические молотки. Эти машины применяют также для зачистки поверхностей свариваемых изделий от ржавчины, окалины и загрязнений. .

Правка сварных изделий производится на гидравлических прессах, листогибочных машинах или на специальных правильных станках.

Улучшение механических свойств сварных соединений механическими способами производится на специализированных станках для прокатки и проковки сварных соединений или с применением многобойковых упрочнителей. Термическая обработка сварных изделий производится в термических печах или с помощью индукторов для местной обработки.

Для механической обработки сварных изделий используют универсальное и специализированное металлорежущее оборудование.

Очистка сварных изделий перед окраской осуществляется механическими способами (дробеструйная, механизированным инструментом) и химическими способами (ванным или струйным). Окраска производится пневматическим распылением, безвоздушным распылением, распылением в электрическом поле высокого напряжения, электроосаждением или струйным обливом. Сушка после окраски производится в сушильных камерах или естественным способом. В табл. 1.2 указаны профессии' рабочих, выполняющих отделочные операции при изготовлении сварных конструкций.

| Таблица 1.2 - Профессии рабочих, выполняющих отделочные операции при изготовлении сварных конструкций

|

Наряду с технологическими операциями на каждой стадии производства сварных конструкций выполняются вспомогательные операции, которые можно разделить на две группы: вспомогательные операции, связанные непосредственно с технологическим процессом, и операции обслуживания. Перечень вспомогательных операций при производстве сварных конструкций и профессии рабочих, выполняющих эти операции, приведены в табл. 1.3.

В табл. 1.4 приведена примерная структура трудоемкости производственного процесса в сварочных цехах мелкосерийного и серийного производства.

| Таблица 1.3 - Вспомогательные операции и профессии вспомогательных рабочих цехов сварных конструкций

| ||||||||||||

| Наладка оборудования | Наладчики | Наладка и подналадка оборудования, контроль за его правильной эксплуатацией и обеспеченностью сменными запасными деталями |

| Распределение работ | Распределители работ | Участие в разработке сменно-суточных заданий участкам и обеспечение их выполнения |

| Комплектовка деталей | Комплектовщики изделий и инструмента | Приемка, учет, комплектация, хранение и выдача на сборку деталей металлоконструкций |

| Хранение и выдача материалов, инструментов и приспособлений | Кладовщики | Получение, хранение, учет и выдача на рабочие места, сварочных и других материалов, и инструмента, технологической оснастки, приспособлений |

| Опе | рации обслуживания | |

| Ремонтные | Слесари- ремонтники, смазчики, слесари- инструментальщики, слесари трубопроводчики, электромонтеры, станочники | Межремонтное обслуживание и текущий ремонт оборудования и электротехнических устройств в соответствии с графиками и по вызовам с рабочих мест. Ремонт и наладка инструментов и приспособлений |

| Уборка производственных помещений | Уборщики производственных помещений, уборщики служебных помещений, подсобные (транспортные) рабочие | Поддержание чистоты на рабочих местах производственных участков, в бытовых и служебных помещениях и на территории, прилежащей к цеху. Обеспечение работающих питьевой водой, спецпитанием, спецодеждой, санитарно-гигиеническое обслуживание |

| Таблица 1.4 - Структура трудоемкости сварочных цехов

| ||||||||||||||||||||||||||||||

Сварные конструкции в зависимости от объема и характера производства изготовляют в специализированных цехах или в отделениях, на участках механосборочных цехов изготовляют на комплексно-механизированных и автоматических линиях, предназначенных для сборочных единиц изделия и его общей сборки. Например, в кузовном цехе автомобильного завода предусмотрены линии узловой сборки иола, боковин, крыши, дверей, крышки багажника, капота, а также линия общей сборки кузова. На линиях выполняется полный комплекс операций по изготовлению сборочной единицы, включая не только сборочно- сварочные операции, но и операции механической обработки и механической сборки. В ряде случаев в состав линий включаются заготовительные операции. Например, в линиях хребтовых балок железнодорожных вагонов предусмотрены заготовительные рабочие места для правки поступающего проката и обрезки его концов.

1.4 Организация поточного производства

Механизация и автоматизация производственных процессов представляет собой одну из основных задач современного производства. Различают в основном комплексную механизацию производства и комплексную его автоматизацию.

При комплексной механизации производства предусматривается механизированное выполнение технологических операций, включая и межоперационный транспорт. В отдельных случаях допускается выполнение некоторых операций немеханизированными методами, например, управление работой оборудования может выполняться вручную, когда механизация этого процесса по технико-экономическим соображениям нецелесообразна. При полной загрузке оборудования и хорошей оснастке комплексная механизация производства обеспечивает высокую его эффективность.

При. комплексной автоматизации производства выполнение всех технологических операций, начиная от загрузки заготовок и кончая выпуском готовой продукции, регулирование и управление ходом процесса, а также контрольные операции выполняются автоматически. Роль рабочего здесь сводится к первоначальному пуску оборудования, наблюдению за приборами и системами управления, подналадке оборудования при нарушении нормальной его работьи В редких случаях, исходя из технико-экономических соображений, допускается выполнение рабочим начальных загрузочных и конечных разгрузочных операций. Комплексная автоматизация повышает роль наладчиков автоматических систем, которые должны обладать широким кругом технических знаний. Это приближает труд рабочего к труду инженера и тем самым спо- собствует снижению различия между физическим и умственным трудом.

Комплексная механизация и автоматизация производственных процессов является одним из главных направлений технического прогресса в народном хозяйстве, обеспечивающим дальнейший рост производительности труда, снижение себестоимости и улучшение качества продукции.

Механизированное и автоматизированное производство организуется в виде поточного производства. Под поточным производством понимается такая его организация, при которой на основе наибольшего расчленения операций и их синхронизации, узкой специализации рабочих мест, а также их расположения по ходу технологического процесса.обеспечивается кратчайший путь транспортирования, способствующий непрерывности и ритмичности изготовления изделий, сборочных единиц (деталей).

Поточное производство характеризуется следующими основными признаками:

- специализация каждого рабочего места на выполнении определенной операции с закреплением за ним одного или ограниченного числа одинаковых или однотипных предметов труда;

- непрерывная или с возможно минимальными перерывами передача обрабатываемых изделий (сборочных единиц, деталей) с одной операции на другую;

- прямоточное (цепное) по ходу технологического процесса расположение рабочих мест, что обеспечивает кратчайший путь движения изделий при обработке, исключающий возвратные потоки;

- использование специальных транспортных средств для передачи обрабатываемых предметов и подачи исходных материалов на соответствующие рабочие места;

- высокая степень ритмичности выполняемых операций и всего технологического процесса в целом, т. е. запуск в обработку и выпуск готовых изделий (сборочных единиц, деталей) с определенным ритмом.

Таким образом, поточное производство обеспечивает непрерывность производственного процесса, равномерный выпуск продукции, высокую производительность труда. Оно, как правило, организуется в условиях серийного и массового производства в разнообразных видах и формах в зависимости от тех или иных конкретных условий производственного процесса.

Основным звеном поточного производства является поточная линия, которая представляет собой группу рабочих мест, где производственный процесс осуществляется в соответствии с изложенными признаками поточного производства.

Различают две основные формы поточного производства: непрерывно- поточная и прямоточная (прерывно-поточная).

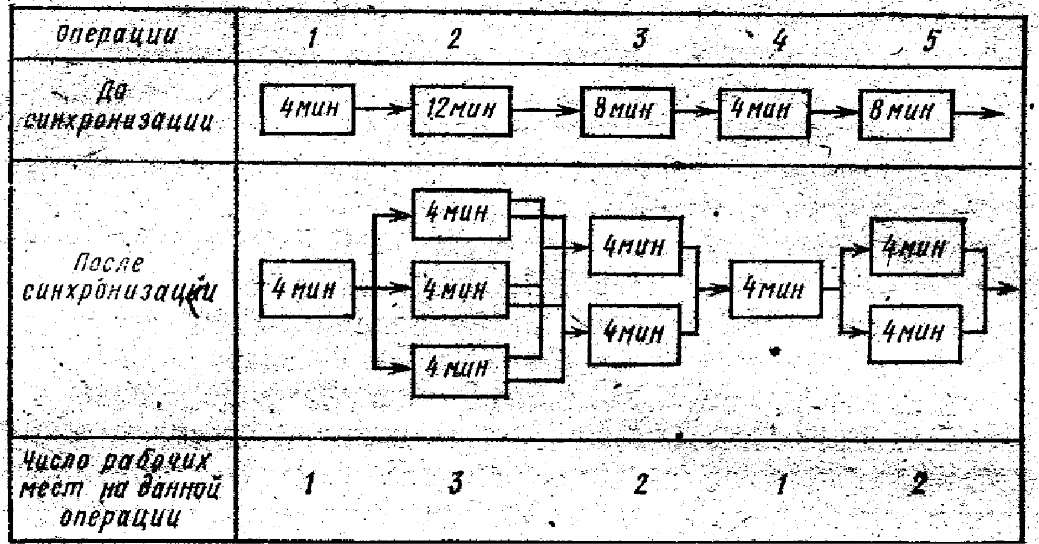

Непрерывно-поточное производство характеризуется единым тактом (кратностью такта) производственного процесса, т. е. количеством времени, необходимым для выпуска единицы изделия (сборочной единицы, детали). Это достигается синхронизацией операций, обеспечивающей равенство или кратность их длительности. На более длительных операциях устанавливается дублирующее оборудование. Так, если длительность первой операции составляет 10 мин, а второй 30 мин, то для выполнения первой операции используется одна единица оборудования, а для второй — три единицы оборудования.

|

|

Рисунок 1.5 - Схема синхронизации поточной линии расчленением

операций

Синхронизация условно может быть разделена на грубую и точную. Грубая (приближенная) синхронизация осуществляется в процессе проектирования поточной линии и допускает отклонения в загрузке рабочих мест до 10—15 %. Точная синхронизация операций производится в период отладки поточной линии в производственных условиях. При этом используется многостаночное обслуживание и совмещение профессий, внедрение организационно-технических мероприятий, повышающих производительность труда на перегруженных рабочих местах и т. п. Здесь возможно изменение технологических режимов, использование дополнительных сборочно-сварочных приспособлений, и другой оснастки, улучшение организации рабочего места и его обслуживания, назначение на эти работы наиболее квалифицированных рабочих, применение прогрессивной и премиальной системы оплаты труда.

Прямоточное (прерывно-поточное) производство сохраняет все признаки поточного производства, на здесь не достигается синхронность операций, т. е. не соблюдается условие их равенства или кратности. В этом случае нет непрерывности процесса. На .отдельных рабочих местах с большой длительностью работы происходит накапливание сборочных единиц (деталей), т. е. имеет место межоперационное их пролеживание. На рабочих же местах с меньшей длительностью работ возможны простои оборудования. Вместо синхронизации операций в прямоточном производстве для согласования объема выпуска в пределах определенного времени (часа, смены, суток) устанавливается дополнительное оборудование или организуется работа дополнительных смен, создающих необходимые заделы. Прямоточное производство является наиболее простой и достаточно эффективной формой поточного производства, которую можно организовать при любом типе производства.

По номенклатуре одновременно изготовляемых изделий поточные линии подразделяются на однопредметные (однономенклатурные) и многопредметные (многономенклатурные). .

Однопредметные поточные линии характеризуются выполнением в течение длительного периода времени на каждом рабочем месте изделий (сборочных единиц) одного типоразмера. Переход на другой типоразмер требует перестройки, а нередко и переоснащения всей поточной линии: Такие линии обычно организуются в сборочно-сварочных цехах массового и крупносерийного производства, т. е. при сравнительно устойчивом выпуске продукции в больших количествах в течение продолжительного периода. Эти линии характерны главным образом для непрерывно-поточного, производства.

Многопредметные поточные линии предназначаются для одновременной или последовательной обработки (изготовления) изделий (сборочных единиц) различных -типоразмеров, сходных по конструкции или технологии их изготовления. Смена изготовляемых на линии изделий может сопровождаться переналадкой оборудования всех или части рабочих мест линии и изменением режима ее работы. Такие линии типичны для сборочно-сварочных цехов серийного производства. Применяются они в тех случаях, когда количество выпускаемых изделий (сборочных единиц) одного наименования за соответствующий период времени недостаточно для полной загрузки оборудования и рабочих.

Многопредметные поточные линии не всегда возможно полностью загрузить. Это вызывает необходимость организации их в двух формах: групповой и переменно-поточной линии.

Групповая поточная линия — это такая линия, на которой обрабатываются разные сборочные единицы (детали) по одинаковому технологическому маршруту и на одном и том же оборудовании без его переналадки. Они могут обрабатываться параллельно или последовательно в зависимости от наличия специальных приспособлений или крепежных устройств.

Переменно-поточная линия характеризуется тем, что различные сборочные единицы (детали) обрабатываются поочередно с переналадкой оборудования. Для уменьшения числа переналадок предмеГы труда подбираются с близкими конструктивными формами или родственными в технологическом отношении. Запуск в обработку их производится партиями со строго определенным чередованием.

Четкость работы поточной линии определяется соблюдением ритма (такта). При этом различают линии с регламентированным (принудительным) и свободным ритмом.

В поточных линиях с регламентированным ритмом передача сборочных единиц (деталей) с операции на операцию (с одного рабочего места на другое) производится при помощи транспортного средства, единого для всех рабочих мест, например конвейеру. Такое движение применяется в непрерывно-поточном производстве, где достигнута полная синхронизация операций.

В поточных линиях со свободным ритмом передача сборочных единиц (деталей) может производиться с небольшими отклонениями от расчетного ритма работы линии. В этом случае на рабочих местах должен быть создан некоторый, как правило незначительный резервный запас (задел) сборочных единиц и деталей. Поддержание ритма осуществляется обычно подачей через определенные промежутки времени световых или звуковых сигналов. В качестве транспортных средств здесь применяются транспортеры, роликовые конвейеры, тележки и т. п. При транспортировании громоздких конструкций используют мостовые краны, электротали, электрокары и т. п. Свободное движение применяется обычно в прерывно-поточном производстве.

При сборке и сварке крупных и тяжелых конструкций, например сварных колонн, ферм, станин прессов, когда транспортирование конструкции затруднено или невозможно по условиям технологии, применяются так называемые стационарные поточные линии. В этом случае конструкция находится в одном постоянном месте (стенде), а перемещаются отдельные рабочие или бригады рабочих определенной профессии.

Бригады переходят от одного стенда к другому через один такт. Закончив сборочную операцию на первом стенде, бригада переходит для выполнения этой же операции на втором стенде, а к первому стенду подходит вторая бригада, выполняющая сварочные операции, и т. д.

Все разнообразие поточных линий сведено в классификационную табл. 1.5.

1.5 Основные расчеты при организации поточных линий

Основой расчета поточной линии является определение величины ее такта, который зависит от размеров выпуска и фонда времени работы поточной линии и определяется в мин:

Фэф*60 (л Л

г = —ф— (1.7)

N v '

где Фэф — эффективный фонд времени работы поточной линии в плановом периоде, ч;

N — объем выпуска в том же периоде, шт.

Так, например, при продолжительности рабочего дня 8,2 ч, 12-минутном перерыве на смену инструмента и отдых, программе 80 сварных сборочных единиц за смену такт потока равен

(8,2*60—12) : 80 = 6 мин.

Число рабочих мест (единиц оборудования) на поточной линии определяется по каждой операции исходя из установленной величины такта линии и нормы времени на данную операцию по формуле

С=^ (1.8)

Так, например, при норме времени на операцию 24 мин и такте 8 мин на поточной линии необходимо иметь три рабочих места (24 : 8)

Величину, обратную такту, называют темпом поточной линии. Она характеризует производительность (выпуск) поточной линии в единицу времени (час, смену, месяц) и выражается формулой

N

t = ^ (1.9)

Фэф

| Таблица 1.5 - Классификация основных форм поточной организации производства

|

Например, при такте 5 мин темп работы будет равен V5 изделия в минуту, или 12 изделиям в час. Во всех случаях темп поточной линии выражается целым числом.

При передаче изделий транспортными партиями ритмичность работы поточной линии характеризуется интервалом времени, отделяющим выпуск (запуск) одной партии от последующей за ней, т. е. ритмом поточной линии, В течение промежутка времени между передачами происходит накапливание транспортной партии. Величина ритма определяется по формуле

R = r*m (1.10)

где т — число сборочных единиц (деталей) в транспортной партии.

При поштучной передаче изделий с одного рабочего места на другое, т.е. при т — 1, время такта и ритма совпадает: r = R.

Организация и расчет основных параметров различных поточных линий имеют свои особенности. В качестве примера рассмотрим расчет основных параметров поточной линии с распределительным конвейером. Такие линии с распределительным конвейером напольного типа, например с рольгангами, тележками, применяются при обработке заготовок и деталей под сварку, а также при сборке и сварке изделий (сборочных единиц) небольших размеров и массы. Для крупных сварных конструкций используются поточные линии с подвесным распределительным конвейером. Основные расчетные параметры в этом случае будут следующие.

Минимальный шаг конвейера определяют по формуле

lmin Lизд + 1ср (1.11)

где Ьизд — габаритная длина изготовляемого изделия;

1ср — среднее расстояние между двумя рядом находящимися на конвейере изделиями (обычно 200— 300 мм).

Максимальный шаг конвейера принимают равным среднему расстоянию между двумя рядом находящимися, у конвейера единицами оборудования.

Скорость движения конвейера должна соответствовать ритму поточной линии. Это соответствие достигается, если путь, равный оптимальному шагу конвейера, конвейер проходит за расчетный ритм потока. Скорость движения конвейера может быть определена по формуле

^ = ionr=_ionr (1.12)

R r*m

где 1опт — оптимальный шаг конвейера, лежащий йежду максимальным и минимальным шагом;

v — скорость движения конвейера; чаще всего применяются конвейеры со скоростями 0,5—2 м/мин.

Длина рабочей части конвейера определяется по формуле

1 = /*(Ср + Скон) (1.13)

где l - шаг конвейера;

Ср и Скон — число рабочих мест, занятых выполнением соответственно технологических и контрольных операций.

Длительность производственного цикла единицы изделия, обрабатываемой на поточной линии, может быть определена по формуле

Тц = г*(£Ср + ХСкон) (1.14)

Величина страхового задела на каждом рабочем месте обычно принимается равной одной — трем сборочным единицам (деталям), уже обработанным на данном рабочем месте. Ритм потока в этом случае может быть выражен уравнением

R = tyCT + ^бр + ten + t^ (1.15)

где tyCT , ^бр , ten , trp — соответственно время на установку, обработку, снятие и транспортирование, сборочной единицы (детали).

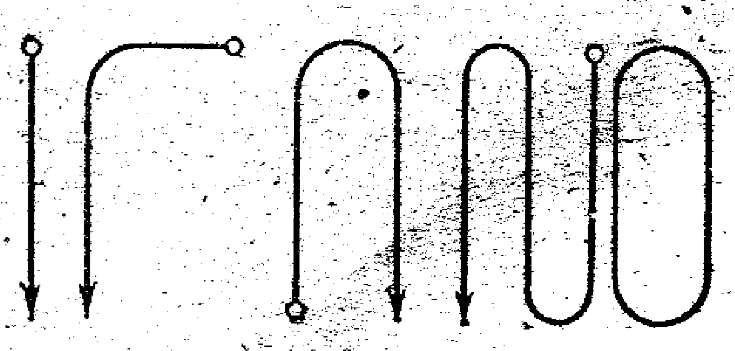

Планировка линий, т. е. расположение рабочих мест на них, осуществляется, исходя из учета типа, габаритных размеров * и количества оборудования; конфигурации имеющейся площади, предназначенной для поточной линии; типа применяемых транспортных средств; числа рабочих мест на линии и допустимых расстояний между ними. Варианты возможных планировок поточных линий показаны на рис. 1.6.

|

|

Рисунок 1.6 - Схемы планировок поточных линий В непрерывно-поточном производстве применяются также автоматические поточные линии. Такая линия представляет собой совокупность различного оборудования и приспособлений, автоматически выполняющих в определенной последовательности технологические операции по изготовлению изделий. Они объединены общими для всей автоматической линии механизмами управления и автоматическими транспортными средствами, которые перемещают обрабатываемое изделие от одного оборудования к другому, т. е. с одной операции на другую. На таких поточных линиях автоматизируются не только технологические операции, но и вспомогательные, например установка, закрепление и съем деталей, проверка размеров в процессе обработки, перемещение деталей с операции на операцию, пуск и остановка отдельных видов оборудования. При этом роль рабочего сводится к наладке автоматического оборудования и наблюдению за бесперебойной его работой.

В зависимости от характера связи между отдельными элементами автоматической поточной линии может быть выделено три основных их типа.

1 Блочная автоматическая линия: связь между отдельными автоматами жесткая. Отказ в работе какого-либо элемента линии влечет за собой простой всей линии на период устранения неполадок. Такие линии имеют место при производстве простых сборочных единиц (деталей).

2 Расчлененная автоматическая линия: благодаря наличию специальных накопителей межоперационных заделов на случай устранения неполадок связь между отдельными элементами гибкая. Эти линии применяются при производстве сложных изделий, требующих бесперебойного их выпуска.

3 Комбинированная автоматическая линия: связь между отдельными элементами (автоматами) линии на каждом участке жесткая, а между участками — гибкая. Посредством специальных накопителей обеспечивается бесперебойность работы всей линии либо значительное сокращение ее простоев при отказе какого- либо элемента на том или ином участке линии. Это наиболее распространенный вид автоматических линий для производства сложных изделий с большой программой производства.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|