- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

дәріс. Жұмысшы қапас пішінбіліктерінің жетегі

№11 дәріс. Жұмысшы қапас пішінбіліктерінің жетегі

Айналдырықтар. Пішінбіліктерге айналдыруды және бұраушы моменттерді тістегеріштік қапастан немесе басты электрқозғалтқыштан беру үшін айналдырықтар қолданылады (сурет 9.1). Өндірісте айналдырықтардың әмбебапты, топсалы және тісті типтерін пайдаланады.

Әмбебапті айналдырықтар (Гук топсасы принципімен) айналу және бұраушы моменттерді 8 -10о еңкіштік бұрышпен бере алады.

Тапсалы құрылым арқасында әмбебапты айналдырықтар бірқалыпты жұмсақ жұмыс істейді және үлкен бұраушы моменттерді береді. Сондықтан оларды табақты және сортты орнақтардың пішінбіліктерінің жетегі үшін қолданады. Табақты және сортты орнақтарда α = 1о – 2о және Мбұр = 50 – 200 кНм; жаншығыш, қалыңтабақты және дайындамалық орнақтарда α = 3о – 10о Мкр = 0,5 – 3,0 МНм

Сурет 9.1 - Әмбебап айналдырықтарды орнату сұлбасы (рабочая клеть – жұмысшы қапас; универсальные шпиндели - әмбебапты айналдырықтар; шестеренная клеть - тістегеріштік қапас; главный двигатель – басты қозғалтқыш; сторона рабочей клети – жұмысшы қапас жағы; сторона привода – жетек жақ)

Айналдырық ұзындығын (тапсалардың осі бойынша) оның қабылданған немесе шекті еңкіштік бұрышының мәніне және айналдырықтардың біреуінің жылжу биіктігіне байланысты анықтайды:

(9.1)

(9.1)

Сөйтіп слябинг үшін Н =2000 мм, ал ең үлкен шекті еңкіштік бұрыш 10о болған кезде айналдырық ұзындығы 12 м, ал массасы 40 тоннаға жетеді. Үстіңгі айналдырықтың еңкіштік бұрышының мәнін азайту үшін және айналдырықтарға бірдей жұмыс жағдайын тудыру үшін астыңғы айналдырықты да аздаған еңкіш бұрышпен орналастырады.

Илемдеу барысында өте үлкен моменттерді беретін болғандықтан айналдырық топсаларын аса берік қылып жасау қажет. Жетек жағындағы айналдырық топсасының сыртқы диаметрін тістегеріштік қапас тістегеріштерінің (немесе электрқозғалтқыш біліктерінің) осьаралық ара қашықтығымен, ал жұмысшы қапас жағындағы сыртқы диаметрін пішінбіліктер диаметрімен (үстіңгі пішінбілік астыңғыға жатқызылғанда) шектейді (сурет 9.2). Орнақ жұмыс істеген кезде пішінбіліктер тозып, оларды белгілі бір уақыттан кейін жонатын болғандықтан, айналдырықтың жұмыстық қапас жағындағы топсасының сыртқы диаметрін D тістегеріштік қапас жағындағы топса диаметрінен D1 аздап кіші қылып алады. Сөйтіп айналдырық топсасының диаметрі жетек жағымен салыстырғанда жұмысшы қапас жағынан кіші болады. Сондықтан бірінші топсаның беріктігі екінші топсаның беріктігімен салыстырғанда аз болады. Осы себептен беріктікке есептеуді жұмысшы қапастың пішінбіліктері жағында орналасқан тапсаға жүргізу қажет (жетек жағында орналасқан топсаға емес).

Әмбебапты айналдырықтың топсасын мыналар құрайды (сурет 9.2): пішінбіліктер жағының қалақшасы 1 және жетек жағының қалақшасы 2; ішінде цилиндрлі кеулейжонылым бар айналдырық бастиегі (ашасы) 3, қоладан жасалған сегментті ішпектер 4 пен төрткілше 5. Илемдеу кезінде пішінбіліктер аралығының ара қашықтығы Н пен айналдырықтың еңкіштік бұрышы өзгеретін болғандықтан, топсаның біреуі осьтік бағытта қалқымалы, ал екіншісі орнықтырылған болуы керек. Пішінбіліктерді алмастыру көбінесе көлбеу бағытта (осьтік) жүргізілетін болғандықтан, қалқымалы қылып пішінбілік жақтағы топсаны жасайды. Ол үшін қалақшада төрткілшені 5 жылжытуға арналған жырық ойық жасалады. Жетек жағындағы орнықтырылған топсада төрткілшені бекітуге арналған жырықсыз тесік (дөңгелек немесе тіктөртбұрышты) жасалған. Осы төрткілшелер 5 ұшы ішпектермен 5 жалғастыруға арналған шетмойынмен жабдықталған. Төрткілшенің тозуын азайту үшін оны қола тақтайлармен қоршайды немесе қола стақанға салып орнатады. Кейбір жағдайда төрткілшенің бүйір қырларына қоланы қаптастырып жапсырады. Екі перпендикулярлы жазықтықта бұралу мүмкіндігінің арқасында Гук топсасының принципі орындалады (айналдырық бастиегі мен төрткілше осінің кеулейжону осіне қатысты бұралу мүмкіндігі). Төрткілшекпен 5 жиналған түрде қоладан жасалған ішпектерді жинақтау үшін төрткілшек бастиегінің жақтары (ашалары) арасындағы саңылау ішпектің хордасынан (енінен) біраз үлкен болуы қажет, яғни n > m болуы керек (сурет 9.3).

а – пішінбіліктер жағындағы ашық топса; б –жетек жағындағы бітеу топса; в – топсаның қатаңдық қабырғасымен бірге берілген қимасы

Сурет 9.2 – Топсаның құрылымдық элементтері

Айналдырық бастиегінің беріктігін жоғарлату мақсатында оның кеулейжонуының ортасында кейбірде қатаңдық қырын А қалдырады. Осындай жағдайда әрбір қолалы ішпек екі жарты бөлімнен тұратын болады. Айтылған бөлімдер біркелкі тозбайтын болса оларды орындарымен ауыстыруға болады. Ішпектерді ауыстуру бүйір жақтан іске асырылады және топсаны бөлектеуді талап етпейді.

Сурет 9.3 – Әмбебапты айнылдырықты есептеуге сұлба (рабочий или шестереный валок – жұмысшы немесе тістегіріштік пішінбілік; шпиндель – айналдырық; сила направлена от нас – күш бізден бағытталған; сила направлена к нам – күш бізге қарай бағытталған)

Бастиектегі кеулейжонылым диаметрі бастиек диаметрінің жартысына тең, ал қалақшаның қалыңдығы 0,26D шамасын құрайды. Айналдырықтың құрылымдық өлшемдерін беріктікке тексергеннен кейін, алынған мөлшерді МЕСТ8059-74-пен қиыстыру қажет.

Айналдырық топсалары қымталмаған болғандықтан (үйкеліс беттері ашық) және айналдырықтың өзі жұмыс кезінде айналып тұратындықтан топсаларға үздіксіз май беріп тұру құрылымдық жағынан қиындықтар тудырады. Осы себептен айналдырық тапсаларын цехтық айналмалы сұйық май жүйесіне қосу мүмкін емес. Сондықтан үйкеліс беттеріне әр түрлі тәсілдермен қою май (ИП-1) әкелінеді. Кейбір жағдайда сұйық майда беріледі. Бірақта осы кезде мынандай аз нәтижелі құрылғыларды қолдануға тура келеді: тығыздауы бар қымталған қаптама; айналдырық бастиегіне пісіріп жасайтын май үшін қаптама; айналтырық бастиегінің ішіне май жүру жасалған қуыс және т.б.

Үйкелісетін бетке қою майды берудің ең нәтижелі шешімін ВНИИметмаш құрылымының айналдырығында шешілген (сурет 9.4). Майды беруді айналдырықты теңгеру үшін қолданылатын құрылғының құрамына кіретін (сурет 9.5) тығыздауы бар стационарлы мойынтіректен осьтік және радиальды тесіктері арқылы қоладан жасалған ішпекке жүргізіледі. Мойынтірекке қою май орталықтан автоматты май беретін жүйеге қосылған корректендіретін клапандармен оқтын-оқтын беріледі. Басқа да майлау сұлбасы қолданылады, мысалы, әрбір топса үшін тығынжылды сорғымен беру және т.б.

|

Әмбебапты айналдырықтар өте үлкен өлшемдермен ерекшеленеді. Олардың массасы 5 – 40 т. дейін жетеді. Қоладан жасалған ішпектердің тозуын және топсаларды кеулейжонуды азайту үшін, сонымен қатар жұмысшы пішінбіліктер мен тістегеріштік біліктердің мойынтіректерін (немесе электрқозғкалтқыштың) жүктелуден азайту үшін мынандай айналдырықтарды теңгерудің механизмдері қолданады: салмақты (сурет 9.6), гидравликалық (сурет 9.7) және серіппелік (сурет 9.8).

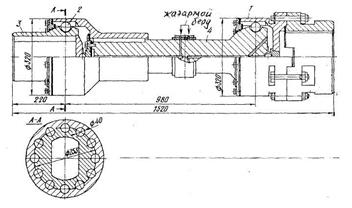

Сурет 9.6 жоғарғы айналдырықты салмақты, ал төменгі айналдырықты серіппелі теңгеретін слябинг 1150 айналдырықты құрылғысының жалпы түрі келтірілген. Әрбір айналдырық 1,25 МН·м номинальды бұрау моментін жеткізіп береді. Ең үлкен бұрау моменті 3,5 МН·м.

Жұмысшы білік жағындағы топса бастиегінің диаметрі 1100 мм, ал жетек жағындағы топса бастиегінің диаметрі 1250 мм тең. Асқын жүктеу түскен кезде ашаның (бастиектің) сынып кетуі мүмкін болғандықтан, айналдырықтарды құрамалы ғып жасайды: баспақтық отырғызумен бастиектерді білікке саптайды.

Білік пен бастиектің материалы: қоспаланған болат 40ХНМ. Айналдырықтың ұзындығы 10,2 м. Бастиектің массасы 7430 және 10560 кг. Айналдырық білігінің массасы 21 т. Массасы 235 және 280 кг болатын ішпектер АЖ9-Л таңбалы қоладан жасалған. Болат 45 жасалатын орталық төрткілше қолалы тақтайшамен қапталған.

Айналдырық білігі баббитті құйылмасы бар екі мойынтірекке таянады. Жоғарғы біліктің мойынтірегінің тұрқы өздерінің шетмойынымен бүйірде орналасқан бойлық кесекке таянады. Жетек жағынан кесектердің шет жағы екі иінтірек-серіппелі құрылғымен топсалы теңгеріледі. Біліктің ортаңғы бөлімінде кесектер иінтірек-серіппелі теңгерудің тік тіреуішіне топсалы таянады. Пішінбіліктерді ауыстырған кезде (керісалмақтың жоғарғы күйі) иінтіректің шет жағы, бұрамдықты-бұрамалы беріліс арқылы электрқозғалтқыштан бұрылатын жетегі бар аунақшалы қосиінмен тоқтатылады. Осы күйде айнылдырықтар бекітіледі. Осыдан кейн жаңа біліктер өздерінің кертігі бар қалақтарымен айналдырықтардың бастиегіне кіргізіледі.

Жоғарғы пішінбілігі аз мөлшерге көтерілетін табақты орнақтар үшін гидравликалық теңгеруді қолданады (сурет 9.5). Айналдырғыштар ортанғы бөлімінде баббитті құйылмасы бар мойынтіректерге таянады. Төменгі айналдырықтың мойынтірегі іргетасы бар тіреуішке орнатылған гидравликалық цилиндрдің тығынжылына таянады. Жоғарғы айналдырық екі бүйірлік гидравликалық цилиндрлермен теңгеріледі.

Гидравликалық теңгергіштер бірқалыпты және сенімді жұмыс істеуімен ерекшеленеді. Бірақта оларды пайдалану үшін цехта жоғары қысымды беретін сорғылы-аккумуляторлы станция болуы керек.

Сурет 9.7 суықтай илемдейтін 2500 орнағының төрт пішінбілікті қапасында орналасқан жұмысшы пішінбіліктердің айналдырғыштарын серіппелі теңгеретін жабдығы бар құрылғының жалпы түрі келтірілген. Айналдырғыштар соғылған жоғары беріктікті 30ХГВТ болатынан жасалған. Теңгеретін құрылғының баббитті мойынтіректері және айналдырғыштардың топсасы, орталықтандырылған автоматты кою май жүйесіне қосылған осьтік және радиальды тесіктерден берілетін қою маймен майланады.

Сурет 9.5 – 2800-орнағында орналасқан төрт пішінбілікті қапастың айналдырығын гидравликалық теңгеру

Сурет 9.6 – Слябинг1150-ің айналдырықтық құрылғысының жалпы түрі

А – ортанғы мойынтіректің баббитті құймасына қою майды беру; В – айналдырықтың топсасына майды беру; (радиальды және осьтік тесік арқылы)

Сурет 9.7 – 2500 орнағында орналасқан төрт пішінбілікті қапастың жұмысшы пішінбіліктерінің серіппелі теңгергіші бар айналдырғышының құрылғысы

Қола ішпекті топсалардың қызметінің қанағаттанарлық дәрежеде болмауы (тораптарды майлаудың қиындығы және ішпектердің әрқилы тозуы), қола ішпектердің қымбаттығы және материалдың тапшылығы құрылымдаушыға топсалардың тиімді құрылымын ойлап табуды мәжбүрлік туғызды. Қола ішпектерді пластмассамен (текстолитпен) ауыстыру дұрыс нәтижені бермеді. Өйткені мұнда майды беру мен топсаны салқындату қиындықтар тудырды.

Осы мақсатқа байланысты автокөлік айқартопсасы негізінде жасалған домалау мойынтіректеріне отырғызылған бірқатар әмбебап топсалар құрылымы ойлап табылды. Олардың кемшілігіне домалау мойынтіректерінің жеткіліксіз жүккөтергіштігі жатады. Бірақта оларды бұрау моменті 0,8 МН·м дейін жететін илемдеу орнақтарында кеңінен қолданып жүр. Айқастырма топсада аунақшалы мойынтіректер пайдаланылып жүр, мысалы 500/1500×2500 мм ширақтыру орнағының жұмысшы пішінбіліктерін жетекке келтіру үшін (сурет 9.8).

Айналдырық 800 айн/мин дейін айналу жылдамдығын қолданғанда 50 кН·м бұрау моментін беру үшін арналған.

Жұмысшы білік жағынан және оның жетегі жағынан аша-жартылайжалғыстырғыштар 3 бұрандама 2-ні қолданып ернемекпен 1 қосылған. Осылай қосылған да ашаның екі диаметрлік тісі ернемектегі сәйкесті ойыққа (ойымға) кіреді. Екінші аша-жартылайжалғыстырғыштар 10 айналдырықтың ортанғы білігінің оймакілтекті аяққы жағына сапталған. Ашалар жоғары беріктікті 34ХНЗМ болатынан, біліктер 45 таңбалы болаттан жасалған. Айналдырықтың осьтік жылжуы біліктің аяққы жағына кигізілген ернемектің сырғуы нәтижесінде іске асырылады. Топса айқастырмасы мынандай бөлшектермен құрылады: 40ХМ болатынан жасалған төрт осьтермен 8, ашалар 3 және 10-ның аяққы жағындағы тесіктерге орнатылған аунақшалы мойынтіректермен 5, ішкі ішпекпен 9 және сыртқы құрсамамен 4. Ось 8-ді радиальды бағытта қозғалпау үшін оны сомыны 6 бар бұрандамамен 7 бекітеді. Аунақшалы мойынтіректер мен осьтер 8 кою, тығындамалы маймен майланады. Уақытпен май қорын ось 8-гі тығын арқылы толтырылып тұрады.

Сурет 9.8 – Ширақтыру орнағы 500/1500×2500-дің домалау мойынтіректері негізінде топсасы бар әмбебапты айналдырығы

Қаңылтыр илемдеу және ширақтыру орнақтарының жетектерінде илемдеу жылдамдығы жоғары болғанда (30 м/с) ұзартылған тісті жалғастырғыш типті айналдырықтар қолданылады. Егер айналдырықтың еңкіштік бұрышы 1030' аспайтын болса, онда мұндай тісті айналдырықтарды пайдалану жақсы нәтижелер береді.

Сурет 9.9 осындай айналдырықтың құрылымы көрсетілген. Айтылған айналдырық қаңылтыр илемдеу үшін пайдаланатын үздіксіз бес қапасты орнақтың (500/1500×2500) төрт пішінбілікті қапасында қолданылған. Тісті ішпектер 1 және 3 жоғары беріктікті соғылған 35ХНВ болатынан, ал айналдырық 4 болат 40Х-дан жасалған.Тісті ішпектерге сырт жақтан ішкі тісі бар құрсама-жартылайжалғыстырғыш таянады. Құрсама-жартылайжалғыстырғыш ішпек ернемекпен 1 бұрандамамен қосылған.

Сурет 9.9 - Тісті айналдырық

Жоғарғы және төменгі айналдырықтарды теңгеру үшін гидравликалық құрылғы қолданылады. Айтылған теңгеру үш цилидрлердің көмегімен іске асырылады. Цилиндрлердің тығынжылына ортанғы мойынтіректің тіректері таянады. Бір айналдырықпен берілетін номинальды бұрау моменті 100 кН·м тең. Жоғарғы айналдырықтың еңкею бұрышы 1о30'. Гидравликалық теңгерудің цилиндрлеріндегі жұмысшы сұйықтың қысымы 1 МПа. Тісті іліністерді майлау үшін сұйық немесе қою май қолданылады. Ортанғы баббитті мойынтіректерді майлау үшін айналып жүретін сұйық майда пайдалынады.

Жоғары жылдамдықпен (2000 айн/мин дейін) жұмыс істейтін үздіксіз майда сортты және сымды орнақтардың тазалай өңдеу қапастарының пішінбіліктерін жетекке келтіру үшін қола ішпекті әмбебапты айналдырықтар және домалау мойынтіректері қойылған топсасы бар айналдырықтар жарамсыз болып қалды. Алғашқысы майланудың жеткіліксіздігі мен ішпектердің тез тозып кетуі салдарынан, ал екіншісі домалау мойынтіректері бар айқастырманың ұзақ мерзім жұмыс істей алмауымен байланысты. Мұндай айналдырықтарды илемдеу кезінде қолданғанда пішінбіліктердің өте қатты дірілі пайда болады. Сондықтан кейбір орнақтарда бұл айналдырықтар шарикті әмбебапты айналдырықтармен ауыстырылған (сурет 9.10).

Айналдырық топсасына орталықтандырылған май станциясынан қою май үздіксіз беріледі. Пайдалану барысында мұндай айналдырықтар жоғары ұзақ тұрақтылықты көрсетті (1-2 жыл). Пішінбіліктер мен айналдырықтардың дірілі толық жойылды. Шарикті айналдырықтар 70 және одан жоғары ось қиғаштықтары пайда болғанда жұмыс істей береді.

1 – шарларға арналған жартылай сфералы ойықтары бар төлке; 2 – стандартты шарлар; 3 – шарларға арналған жартылай цилиндрлі ойықтары бар төлке; 4 – айналдырық білігі.

Сурет 9.10- Үздіксіз сымдау және майда сортты 250 (Мкр=20 кН м, α = 70) орнақтарының пішінбіліктерін жетекке келтіруге арналған шарикті топсалы әмбебапты айналдырық

Қоладан жасалған ішпекті топсасы бар әмбебапты айналдырықтарды есептеу. Сурет 9.3 бұрау моментін Мбр айналдырықтың бастиегінің жағына берген кезде оған әсер ететін күштің сұлбасы көрсетілген. Айналдырықтың әрбір жағына қолалы ішпекке қалақты және цилиндрлі бетпен жанасатын қолалы ішпекті жаққа қысудың нәтижесінде Р күші әсер ететін болады.

Айналдырықпен берілетін момент мынаған тең: Мбр = Р·а, мұндағы Р – төменгі қолалы ішпек айналдырықтың бастиегінің төменгі жағына, ал жоғарғы ішпек айналдырықтың бастиегінің жоғарғы жағына қысқанда пайда болатын күш; а – күш түсетін нүктелер арасындағы ара қашықтық.

Топса жағына ішпектің меншікті қысымы трапеция бойынша таралатындығын және күш Р осы трапецияның ауырлық центрінің жазықтығына түсірілгендігін қабылдаймыз. Әдетте c ≈ b/4 және f ≈ 0,35b; a = 2f = 0,7b.

Айналдырықпен бұрау моментін Мбр берген кезде ішпек айналдырық жағына Р күшімен қысатын болады. Осы күш мынаған тең:

Р = Мбр/а. (9.2)

Сөйтіп айналдырықпен бұрау моментін берген кезде жақтың I-I қимасында топса осінен х ара қашықтықта бұраудан және июден кернеу пайда болады.

I-I қимасындағы бұрау кернеуі мынаған тең болады:

(9.3)

(9.3)

мұндағы Wбр – I-I қимасының бұралуға кедергісінің моменті.

Бұралу кедергісінің моментін анықтау үшін айналдырғыштың бастиегіңің берілген өлшемдері бойынша сегмент түрінде I-I қимасы жеке сызылған.

Сегмент пішіні бар қиманың бұралуға кедергісінің моментін дәл анықтау қиын. Сондықтан әдетте сегментті биіктігі h және ені (b1 + b2) болатын ауданы бойынша тең тікбұрышқа теңейді. Тік бұрышты қиманың бұралуға кедергісінің моментін мынандай формуламен анықтайды:

Wбр = η(b1 + b2) h2 (9.4)

мұндағы η коэффициенті тікбұрыштың енінің биіктікке қатнасынан тәуелді болады. b1 + b2)/h = 2 ÷ 6 болған кезде η коэффициентінің мөлшері мынандай: η = 0,25 + 0,3.

Жақтың I-I қимасындағы иілу кернеуі мынаған тең:  мұндағы Wи - I-I қимасының иілуге кедергісінің моменті.

мұндағы Wи - I-I қимасының иілуге кедергісінің моменті.

Сурет 9.3-тен I-I қимасының иілуге моменті күш Р және иін х көбейтіндісне тең екендігі көрініп түр. Онда (9.2) формуласына сәйкесті мынаны аламыз:

Ми = Р·х = Мбр х/а. (9.5)

Сегмент пішіні бар I-I қиманың июге кедергісінің моментін де анықтау өте қиын. Сондықтан жуықты формуланы пайдаланады. Ол үшін сегментті биіктігі h және табаны (b1 + 2b2) болатын ауданы бойынша тең трапецияға ауыстырамыз. Трапеция қимасының иілуге кедергісінің моменті мынаған тең:

(9.6)

(9.6)

Иілудің және бұралудың әсерінен жақтың I-I қимасында пайда болатын есептеу кернеуін мынандай формуламен анықтайды:

Айналдырықтарды әдетте соғылған көміртекті болаттан (Ст40) немесе қоспаланған болаттардан (40Х, 40ХН, 40ХНМ, 35ХНВ) жасайды. Осы болаттардың беріктік шегі мынандай аралықта өзгереді: 650 – 850 МПа.

Беріктіктің қорын бес реттік қып қабылдап, айналдырық жағындағы рұқсат етілетін кернеу мынандай болу керектігі анықталған: [σ] = 130 – 170 МПа. Сондықтан формула бойынша есептелген кернеу осы рұқсат етілетін кернеуден жоғары болмауы қажет.

Сурет 9.3-тен ең үлкен кернеу топса осінен х тең ара қашықтықтағы айналдырықтың кез-келген бір қимасында пайда болатындығы көрініп тұр. Ара қашықтық х өскен сайын июші момент үлкейетіндіктен және осымен бірге осы қиманың кедергі моменті де үлкейетіндіктен, қандай х ара қашықтығында кернеу ең үлкен болатындығын бұрын айту мүмкін емес. Сондықтан бірнеше қималарды алып (I-I, II-II және т.б.) жоғарыда келтірілген әдістеме бойынша оларды пайда болатын кернеуді есептеу қажет.

Қима I-I кернеулерді анықтаумен бірге айналдырықтың денесінде, яғни ұзындық бойынша оның ортаңғы бөлімінде пайда болатын кернеулерді тексеру қажет. Айналдырық денесі тек бұралуға жұмыс істейді. Сондықтан айналдырықтың ұзындығында орналасқан топсалардың арасындағы кез-келген қимада пайда болатын кернеуді мынандай формуламен табамыз:

(9.7)

(9.7)

Осы формула бойынша есептелген кернеу жоғарыда көрсетілген рұқсат етілетін кернеулерден үлкен болмауы керек.

Айналдырықтың бастиегінің жақтарын есептегенде сияқты қалақты есептеген кезде, ішпектен пайда болатын меншікті қысым әрбір ашаның бетінде трапеция бойынша таралатындығын қабылдаймыз. Осындай да қалақпен бұралу моментін Мбр берген кезде ашаға әсер ететін күш Р1 мынаған тең болады:

(9.8)

(9.8)

Күш Р1 қалыңдығы s болатын ашаның қимасының центріне қатысты эксцентрікті түсірілетін болады. Осы күш аша қимасын мынандай моментпен бұрайтын болады: М =P1e, мұндағы е – аша қимасының ауырлық центріне қатысты Р1 күшін түсірудің эксцентріктілігі (сызба бойынша табылады).

Осы момент аша қимасын бұрайтын және ода бұрау кернеуін тудыратын болады. Осымен бірге Р1 күші I-I қимасына қатысты июші моменті де тудырады және осы қимада ию кернеуін пайда болғызады.

Сөйтіп қалақпен бұрау моментін берген кезде ашаның I -I қимасында бұрау және иілу кернеулері пайда болатын болды.

Қима I-I бұрау кернеуі мынандай формуламен анықталатын болады:

(9.9)

(9.9)

Қалақ ашасының қима I-I-дегі бұралуға кедергі жасау моментін, осы қиманы биіктігі s және ені (bо - со)/2 болатын тікбұрышқа теңеп былай анықтауға болады:

Wбр = η[(bо + со)/2] s2.

Ашаның I-I қимасындағы ию кернеуі мынаған тең болады:

(9.10)

(9.10)

Сурет 9.3-тен I-I қимасындағы июші момент мынаған тең екендігі қөрініп түр:

Ми = P1x. (9.11)

Қалақ ашасындағы тікбұрышты қиманың иілуге кедергі жасау моментін мынандай формуламен анықтайды:

Wи = [(bо + со)/2] s2/6 (9.12)

Қима I-I кернеулерді анықтаумен бірге II-II қимасындағы кернеулерді де анықтап тексеру қажет.

Осы қима толық бұраушы моментті Мбр береді. Сондықтан ода тек бұрау кернеуі пайда болады. Айтылған кереуді мынандай формуламен анықтайды:

(9.13)

(9.13)

Осы төртбұрышты қиманың бұралуға кедергісінің моменті былай анықталады:

(9.14)

(9.14)

Кейбірде тістегіріштік және жұмысшы пішінбіліктер айналдырғыштар топсалары үшін қалақтармен бірге тұтас қылып жасалады. Сондықтан қалақтар үшін рұқсат етілетін кернеулерді тістегіріштік және жұмысшы пішінбіліктердің мойынақтарынікі сияқты қабылдау қажет.

Көптеген жағдайда, әсіресе пішінбіліктер мойнағы домалау мойынтіректеріне орнатылған жағдайда, қалақшаларды жұмысшы немесе тістегіріштік пішінбіліктерінің аяққы жағына саптайды (сурет 9.7). Бұндай жағдайда оларды айналдырғыш жасалатын материалдар сияқты материалдардан жасайды (Ст40 немесе 40Х). Сондықтан қалақшаны есептеу үшін қажетті рұқсат етілетін кернеулерді айналдырғыш есептеу үшін керекті рұқсат етілетін кернеу сияқты ғып қабылдайды.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|