- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

дәріс. Жұмысшы қапастар. Пішінбіліктер. Негізгі параметрлері.

Илемдеу жылдамдығы реттелмелі (реверсті) орнақтардың қуаты. Блюмингтер, слябингтер, қалыңтабақты және басқа да бірқапасты орнақтар реверсті режімге келтірілетін тұрақты ток қозғалтқышымен айналысқа келтіріледі. Реверске келтіру процесі қозғалтқыштың айналу жиілігін кең аралықта бірқалыпты реттеу арқылы іске асырылады. Сондықтан барлық пішіндер үшін қозғалтқыштың қуатын анықтағанда (барлық өтпелер үшін) жүктеме диаграммасын тұрғызу қажет (сурет 4.2). Айтылған диаграммаға сәйкесті, жолақты илемдеген кездегі толық уақыт үзілістен, екпін алудан, орнықты жылдамдықтан және тежелу кезеңдерінен тұрады. Әдетте металдың пішінбіліктермен қарпылуы қозғалтқыштың екпін алу кезеңінде жүзеге асады, ал пішінбіліктерден шығуы қозғалтқыштың тежелуі кезінде орын алады.

Қозғалтқыштың бұралу моменті қозғалтқыш білігіне келтірілген статикалық және динамикалық моменттерден тұрады, яғни

1) Пішінбіліктерде илемделетін металл болмағанда, жетектің екпін алуы мен тежелуі кезінде пайда болатын бұралу моментерін былай анықтайды:

; (4.21)

; (4.21)

, (4.22)

, (4.22)

мұндағы mDi2 – барлық айналмалы бөлшектердің келтірілген сермелік моменті; Mбж – пішінбіліктер металсыз төмен мәнді тұрақты жылдамдықпен айналғандағы момент, яғни өтпелер аралығындағы үзіліс кезіндегі орнақтың бос жүрісінің моменті. Бос жүріс моментін мынандай формуламен есептейді:

(4.23)

(4.23)

мұндағы miq - жетек тізбегіндегі айналмалы бөлшектің біреуінің массасының мойынтірекке түсіретін жүктемесі; mi,di – сол бөлшектің мойынтірегінде пайда болатын үйкеліс коэффициенті мен үйкеліс диаметрі.

Әдетте бос жүріс моменті қозғалтқыштың номинальды моментінің 2-ден 5 %-не дейінгі шамасын құрайды.

Блюмингтер мен слябингтердегі бұрыштық үдеу dω/dt мынадай мәндерге тең:

- екпін алу кезінде...................3,8 – 8 1/с2 ;

- тежелу кезінде.......................4 – 10 1/с2.

2) Пішінбіліктерге илемделетін металл беріліп, жетек екпін алған кезде бұралу моменті мынаған тең:

; (4.24)

; (4.24)

мұндағы mD2i - құймакесек массасын ескеретін келтірілген сермелік момент.

3) Тұрақты жылдамдықпен илемдеген кезде бұралу моментін былай анықтайды:

(4.25)

(4.25)

4) Жетектің тежелуі кезінде (металмен) бұралу моментін былай анықтайды:

, (4.26)

, (4.26)

мұндағы mD2i 2 = mD2i 4

Жүктемелік диаграмма барлық өтпелер үшін тұрғызылады (әрбір өтпеде жүктемелік диаграмманың барлық бөліктері есептеледі).

Қозғалтқыштың номинальды моменті екі жағдай үшін анықталады: үлкен жүктемемен жұмыс істеп қозғалтқыш якорінің орамасынан үлкен мәнді ток өткенде қозғалтқышты қызып кетуден сақтау; қозғалтқышты мүмкін боларлық қысқа мерзімдік асқын жүктелуге ұшыратпау. Қозғалтқыш якоріндегі ток шамасының моментке пропорционалдығын біле отырып, ток бойынша тексеруді момент бойынша тексеруге ауыстыруға болады.

1) Момент бойынша қызып кетуге тексеру. Осы тексеру бір жолақты толық илемдеп шығу кезеңіндегі (пішінбіліктер арқылы металдың барлық өтпелерінде) орташа квадратты (эквивалентті) моментті анықтаудан тұрады, ол мына формуламен анықталады:

; (4.27)

; (4.27)

немесе

; (4.28)

; (4.28)

мұндағы tц - бір құймакесекті илемдеу циклының уақыты.

2) Асқын жүктелуге тексеру:

Мmax /K £ Mн (4.29)

мұндағы Mmax – жүктеме диаграммасы бойынша анықталатын қозғалтқыштың максимал моменті (мысалы, М2); K – асқын жүктеу коэффициенті К = 2,5 ÷ 2,75.

Сонымен, екі жағдайда да қозғалтқыштың номинальды моменті қызып кету мен асқын жүктелу моментінен асқын жүктелу коэффициентіне (К) тең шамаға артық болуы керек.

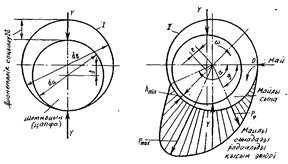

Сурет 4.2 - Реверсті илемдеу орнақтарында (блюмингте, слябингте және т.б.) илемдеген кездегі басты электрқозғалтқыштың жылдамдық және жүктемелік диаграммасы

№5 дәріс. Жұмысшы қапастар. Пішінбіліктер. Негізгі параметрлері.

Жұмысшы қапастар тізбегінің жабдықтарына жалпы сипаттама

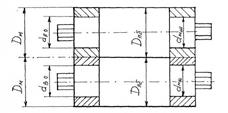

Илемдеу орнағының негізгі жұмыс мәрімі болып жұмысшы қапаста орналасқан мойынтіректерде айналатын пішінбіліктер саналады (сурет 5.1). Пішінбіліктерді айналдыруды электрқозғалтқыштан берілетін бұрау моментімен жүзеге асырады. Осылай пішінбіліктерді айналдырғанда аралық беріліс механизмдері мен құрылғыларды қолданады.

Пішінбіліктерді айналдыруға және металды пластикалық деформациялаған кезде пайда болатын күштер мен бұраушы моменттерді өзіне қабылдауға арналған жабдықтар қапастың жұмыс тізбегін құрайды.

Жұмысшы тізбегіндегі жабдықтарды мынандай негізгі үш топқа бөлуге болады: жұмысшы қапас 1; беріліс механизмдері 2,4,5,6,7; бас электрқозғалтқыш 3.

Жұмысшы қапас болаттан құйылып жасалған ауыр екі тұғырдан 12 тұрады. Олар іргетасқа анкерлі бұрандалармен 14 бекітілген тақтаға 13 орнатылған. Тұғырларда мойынтіректер мен пішінбіліктер отырғызылған жастықтар, жоғарғы пішінбілікті тік бағытта жылжытуға және осьтік бекітуге арналған құрылғылар, металды жіберіп тұратын бағыттауыштар және т.б. орналасқан:

Жетегі бар жұмысшы қапастың басты тізбегінің сұлбасы келесі түрлерге бөлінеді:

a) әрбір пішінбіліктің жеке жетегі бар болатын сұлба. Осы блюминг, слябинг сияқты ірі жаншу орнақтарына тән (жеке жетекті пішінбіліктер);

ә) пішінбіліктер аралық тістегерішті қапас немесе бәсендеткіш және тістегерішті қапас арқылы бір электрқозғалтқыштан айналатын сұлба. Осындай жетек илемдеу орнақтарының көпшілігінде бар.

а – басты электрқозғалтқыштан пішінбіліктердің дербес жетектелуі; б – пішінбіліктердің электрқозғалтқыштан тістегеріштік қапас арқылы жетектелуі; в – пішінбіліктердің электрқозғалтқыштан бәсеңдеткіш және тістегеріштік қапас арқылы жетектелуі. Қабылданған белгілеулер: 1 – жұмысшы қапас; 2 - айналдырықтар; 3 - электрқозғалтқыш; 4- тістегеріштік қапас; 5 – бәсеңдеткіш; 6 – моторлы жалғастырғыш; 7 - негізгі жалғастырғыш; 8 – айналдырықтарды теңдестіргештер; 9 – екі пішінбілікті қапастың пішінбіліктері; 10 – тіреуші пішінбіліктеі (кварто);

11 – жұмысшы пішінбіліктер (кварто); 12 – тұғыр; 13 – тақтай; 14 – анкерлі бұрандалар; 15 – аралық білік.

Сурет 5.1 - Жетегі бар жұмысшы қапастың басты тізбегінің сұлбасы

Егер электрқозғалтқышта айналу саны жоғары болса, онда пішінбіліктердің жылдамдығын азайту үшін төмендеткіш бәсендеткіш пайдаланылады.

Қағида бойынша төрт пішінбілікті орнақтарда жұмысшы пішінбіліктер жетекші болып табылады. Мұндай қапастарда тіреуші пішінбіліктер жұмыс және тіреу пішіебіліктерінің арасындағы үйкеліс күшінің әсері арқасында айналады.

Тістегеріштік қапас электрқозғалтқыш моментін жоғарғы және төменгі пішінбіліктерге бөліп беруге және пішінбіліктердің бірдей жылдамдықпен айналуына (синхронды) арналған.

Илемдеуші орнақтың бас электрқозғалтқышы ауамен үрленіп суытылатын арнайы белгіленген қозғалтқыш болып табылады. Илемдеу жылдамдығы тұрақты орнақтар үшін (үздіксіз орнақтардың қаралай өңдейтін қапастары үшін) тиімді болып саналатын синхронды (кейде асинхронды) электрқозғалтқыштар қолданылады.

Илемдеу жылдамдығы реттелетін орнақтар үшін тұрақты ток электрқозғалтқыштары пайдаланады. Олар арнайы түрлендіргіштер немесе түзеткіштер арқылы қоректендіріледі.

Пішінбіліктер. Негізгі параметрлері.

Илемдеу орнақтарының пішінбіліктері илемдеудің негізгі операциясын, яғни металдың пластикалық деформациялануын (жаншылуын) жүзеге асырады. Илемдеуде туындайтын барлық күштерді пішінбіліктер қабылдап мойынтірекке, одан әрі басқыш бұранда мен тұғырға береді.

Пішінбілік бөшкеден, мойынақтан, шеткі бөліктерден тұрады.

Ашық типті мойынтіректерде (текстолитті) орнатылған пішінбіліктердің шеткі жақтарын әмбебапты айналдырықты топсамен жалғастыруға қолданады. Сондықтан шеткі жақтардың ұштарын қалақша тәрізді ғып жасайды. Жабық типті мойынтіректерде (роликті немесе сұйық үйкелісті) орнатылған пішінбіліктердің ұшын қалақшасы бар төлке (жартылай жалғастырғыш) кигізілетіндей ғып, яғни цилиндрлі ғып жасайды.

Пішінбіліктер өлшемдерін (бөшке диаметрлі мен ұзындығын) тәжірибелік мәліметтер негізінде таңдайды (орнақ типіне және тағайындалған мақсатына орай) және қажетті теориялық есептеулер (беріктікке) жүргізеді.

а – текстолитті сырғанау мойынтіректерге арналған цилиндрлі мойынақты (шетмойынды) пішінбілік; б – домалау мойынтіректеріне арналған цилиндрлі мойынақты пішінбілік; в – сұйық үйкелісті мойынтіректерге арналған конусты мойынақты пішінбілік; г - құрсауланған бөшкелі пішінбілік

Сурет 5.2 - Илемдеу орнақтарының пішінбіліктерінің пішіні

(калибрлері шартты көрсетілмеген)

Жаншу және сортты орнақтарға арналған пішінбіліктер диаметрін анықтау барысында шақтамалы қарпу бұрышының мәніне баса назар аударады, яғни

∆h = D (1-cosa) (5.1)

(5.2)

(5.2)

Егер a £ m болған кезде орнықты қарпу шарты қамтамасыз етілетінін ескерсек, онда

(5.3)

(5.3)

және үйкеліс коэффициентті максималды шақтамалы мәнге (m = 0,5 ¸ 0,6) ие болып, ал ең үлкен қарпу бұрышы (  ) 28-34о тең болса, онда

) 28-34о тең болса, онда

. (5.4)

. (5.4)

Сортты илемдеуде қарпу бұрышы (m) 0,3 ¸ 0,45 тең болғандықтан мына мәнді жазуға болады:

(5.5)

(5.5)

Ең соңында пішінбілік диаметрі тек қарпу шартына ғана байланысты емес, ал тағы да беріктікке байланысты таңдалады. Суықтай илемдеу орнақтары үшін (екі, төрт және көп пішінбілікті) пішінбіліктердің металды табиғи қарпу шарты негізгі болып саналмайды, өйткені нақтылы жағдайдағы қарпу бұрышының мәні шақтамалы мәннен біршама кіші. Пішінбілік диаметрін таңдағанда шектейтін факторлар қатарына мыналар жатады: пішінбілік беріктігі мен қатаңдығы; ең кішкентай қалыңдығы бар қаңылтырды илемдеудің мүмкіндігі.

Суықтай илемдейтін орнақтардың пішінбіліктерінің беріктігін арттыру, оларды жасау үшін беріктігі жоғары материалдарды таңдау жолымен шешіледі. Негізгі илемдеуші күшті қабылдап алатын тіреуші пішінбіліктердің диаметрлерін үлкен ғып таңдап қолдану, жұмысшы пішінбіліктердің беріктік сипаттамаларын арттыра отырып, олардың жүктемесін едәуір жеңілдете. Сонымен қатар диаметрі үлкен (жұмысшы пішінбілікпен салыстырғанда) тіреуші пішінбіліктерді пайдалану қатаңдықты әжептеуір арттыра отырып, суықтай илемделген табақтар мен жылтыр бетті жолақтар алуды және илемделген табақтың ені мен ұзындығы бойындағы алақалыңдылық шамасын төмендетуді қамтамасыз етеді.

А.А. Королев өте жұқа таспаны суықтай илемдеу шартын талдай отырып, жолақты ары қарай жұқарта беру мүмкін болмай қалатын кезеңнің болатынын көрсеткен. Өйткені пішінбіліктің серпімді деформациясы (радиалды) илемделетін металдың ең кіші қалыңдығынан үлкен болады, яғни

DD ³ hmin, (5.6)

Бізге мынандай қатнастар белгілі:

(5.7)

(5.7)

Осы формулаларды пішінбілікке қатысты мынадай түрде жазуға болады:

(5.8)

(5.8)

мұндағы sию - пішінбілікті июші кернеу  ; Е – пішінбілік материалының серпімділік модулі (МПа).

; Е – пішінбілік материалының серпімділік модулі (МПа).

(5.8) формуласына қарап пішінбілік диаметрінің өсуімен серпімді радиалды майысудың абсолютті мәнінің өсетінін көреміз. Сондықтан диаметрі үлкен пішінбіліктерді қолдану өте жұқа пішіндерді алу мүмкіндігін азайтады.

Екінші жағынан пішінбілік диаметрін кішірейту осьтік майысу шамасын үлкейтеді, өйткені диаметрі үлкен пішінбіліктерде осьтік майысу аз болады:

Сонымен пішінбіліктер жүйесінің беріктігі мен қатаңдығын арттыру үшін суықтай илемдеуді төрт пішінбілікті (көп пішінбілікті) қапастарда жүргізу қажет. Өйткені олардың қатаңдығы жоғары және жұмысшы пішінбіліктердің диаметрі шағын болып келеді.

Суықтай илемдеп ең кішкентай қалыңдығы бар қаңылтырды (жолақты) алу мүмкіндігі жұмысшы пішінбіліктердің серпімді түйіспелі майысуынан тәуелді болады және А.А Королевтың мынандай формуласымен анықталады:

hшек = hmin = 1,65 × 10-5 m × D (Kор – σор) (5.9)

мұндағы Кор – илемділік теңдеуінің орташа тұрақтысы, мынаған тең (Ко - К1)/2 = 1,15σт.ор; σт.ор = (σто – σт1)/2 – жолақ металының орташа ағым шегі; σто – деформация ошағына кіретін жерде материалдың ағым шегі; σт1 - деформация ошағынан шығатын жерде материалдың ағым шегі.

Бетінің сапасы жоғары ажарланған пішінбіліктерді қолданып болат жасалған жолақты керілумен суықтай илемдеген жағдайда және жолақ пен пішінбілікті жақсы майлағанда мынандай орташа мәнді қолдануға болады: Кср – σср = 500 МПа, m = 0,06. Онда, ең кішкентай қалыңдығы бар жолақты алуды қамтамасыз ететін жұмысшы пішінбіліктің диаметрін жуықты анықтау үшін келесі формуланы аламыз:

Dmax = 2000hmin (5.10)

Тәжірибелік сынақ нәтижелері негізінде пішінбілік бөшкесінің ұзындығы мен диаметрі арасында мынадай арақатынас қабылданған:

- жаншу орнақтары - 2,2 – 2,7;

- сортты орнақтар - 1,6 – 2,5;

- қалыңтабақты орнақтар -2,2 – 2,8;

- төртпішінбілікті қапастар:

- жұмыс пішінбіліктері - 2 – 5;

- тіреу пішінбіліктері -1,5 – 2,5.

Пішінбіліктер материалы. Пішінбіліктер жұмыс барысында үнемі қажалу жағдайында жұмыс істейді және динамикалық жүктеме түскен кезде оларға үлкен кернеулер әсер етеді. Сонымен қатар әсер ететін температура да күрт өзгермелі болады. Сондықтан пішінбіліктің жұмыс істеу қабілеттілігін арттыру пішінбілік материалын дұрыс таңдап алудан тәуелді болады.

Өте үлкен күштермен және жоғары температурада жұмыс істейтін жаншу орнақтары (блюминг, слябингтер) үшін қоспалаушы элементтер мөлшері аз болат пішінбіліктер қолданылады. 40Х, 50ХН, 60ХН және т.б. таңбалы болаттардың тұтқырлығы үлкен және июші моментке қарсылығы жоғары болып келеді.

Үздіксіз – дайындама орнақтары үшін болат пішінбіліктер (үлкен қарпу бұрышы мен беріктікті қажет ететін алғашқы өтпелерде) және соңғы қапастарда хроммен, никельмен, молибденмен қоспаланған шойын пішінбіліктер (әрбір элемент мөлшері 0,5 %-ке дейін) қолдалынады.

Рельс-арқалық және сортты орнақтарда қоспаланған шойыннан құйылып жасалған (Шор межесі бойынша қаттылығы 50 – 75 бірлік) пішінбіліктер қолданылады. Мұндай пішінбіліктердің ағартылған қабаты бар және тозуға қарсылығы жоғары, илем бетінің сапасын жақсы. Болаттан жасалғандар пішінбіліктермен салыстырғанда шойыннан жасалған пішінбіліктердің кемшілігі болып қарпу мүмкіндігінің төмендігі саналады. Өйткені шойын құрамындағы графит өз кезегінде майлағыш зат болып табылады және болат пішінбіліктермен салыстырғанда беріктігі төмен болып келеді. Сондықтан сортты орнақтарда қатты қорытпаларды илемдегенде хром мен марганец мөлшері жоғары болатын көміртекті болаттан жасалған (50Х, 35ХГСА, 60ХГ) пішінбіліктерді қолданған тиімді.

Қалың табақты орнақтар үшін ағартылған шойыннан және 50Х, 50ХН таңбалы болаттардан жасалған пішінбіліктер қолданылады.

Суықтай илемдеуге арналған төрт пішінбілікті орнақтар үшін жұмыс бетінің қаттылығы жоғары (жұмыс пішінбіліктері үшін Шор межесі бойынша 100 бірлікке дейін, тіреу пішінбіліктері үшін – 70-80 бірлік) және беріктігі жоғары (800 – 900 МПа дейін) соғу тәсілімен жасалған болат пішінбіліктер қолданылады. Диаметрі 300 мм-ге дейінгі пішінбіліктерді 9Х және 9Ф (хромды және хромванадийлі) болаттардан, ал D > 300 мм пішінбіліктерді хромның мөлшері көп (9Х2), хроммолибденді (9Х2МФ, 65ХНМ, 7ХМ) және хромвольфрамды (9Х2В) болаттардан жасайды. Пішінбіліктерді міндетті түрде термиялық өңдеуден (шынықтыру, босаңдату және т.б.) өткізеді.

Үлкен тіреуші пішінбіліктерді құрсауланған құрамды қылып жасаған тиімді: ось материалын – иілуге қарсылығы жоғары 55Х, 60ХН, 45ХНМ таңбалы болаттардан, ал құрсау материалын – термоөңдеуден кейін жоғары қаттылық пен тозуға төзімділікке ие болатын 9Х2, 9ХФ таңбалы болаттар жасаған дұрыс.

Көппішінбілікті (12 – 20) орнақтардың жұмыс пішінбілігін қаттылығы жоғары қорытпалардан (карбид, вольфрам сияқты) жасайды, олардың тозуға төзімділігі қарапайым қоспаланған болаттармен салыстырғанда 30 – 50 есе жоғары болып келеді. Сонымен қатар мұндай пішінбіліктермен илемдеу барысында илемделетін металл бетінің аса жоғары класты кедірбұдырлығын алуға болады.

№6 дәріс. Илемдеуші орнақтардың жастықтары мен мойынтіректері.

Мойынтіректердің ерекшелктері.

Илемдеуші пішінбіліктер бөшкесінің берілген диаметрінде, мойынақ диаметрін беріктік талаптарына сай анықтайды. Сырғаныу мойынтірегінде жұмыс істейтін пішінбіліктер үшін dш @ 0,6Dв, мұндағы Dв – пішінбілік диаметрі. Ал домалау мойынтірегі мен СҮМ-де (суйықтықтық үйкеліс мойынтірегі) жұмыс істейтін пішінбіліктердің мойынағының диаметрін, осы мойынтіректердің габариттік өлшемдеріне байланасты анықтайды (сурет 5.3).

Мысалы, домалау мойынтірегін күшейту үшін, оның сыртқы құрсама диаметрін үлкейту қажет болар еді. Бірақта бұл өлшемді пішінбілік диаметрімен сәйкестендіру керек. Мойынтірек диаметрі пішінбілік диаметрінен кіші болу керек, яғни DМ << DП.Б. Өз кезегінде, мойынтіректің ішкі құрсамасының диаметрін кішірейтуге пішінбілік мойыншасының беріктігі бойынша тағы да шектеулер жасалған. Осы мойынтіректің ішкі құрсамасының диаметрі пішінбілік диаметрімен белгілі бір қатынаста болуы керек және оның диаметрі ең жақсы сәйкестікпен жасалуы қажет.

|

Демек, пішібілік мойыншасының белгілі бір диаметрінде мойынтіректі орналастыруға арналған орын өте аз болады ((сурет 5.3). Бұл габариттік өлшемдері кішкентай шағын мойынтіректерді пішібілік мойыншасына қ.қоюға алып келеді. Осының нәтижесінде пішінбілік мойынтіректеріне, белгіленуі әр түрлі машиналардың мойынтіректеріне түсетін меншікті жүктемеден бірнеше есе артық болып келетін, өте үлкен меншікті жүктемені түсіруге рұқсат етуге тура келеді.

Мысалы жалпы мақсатта қолданылатын машиналар мойынтіректеріне мынандай күш және күш пен жылдамдықтың көбейтіндісі түседі: Р ≤ 10 МПа, ал РV ≤ 20 МПа м/с. Илемдеуші орнақтардың пішінбілігінің ашық тиіпті мойынтірегінде мынандай күш пен жылдамдықтың көбейтіндісі түседі: РV ≤ 80 - 200 МПа м/с.

Пішінбіліктер мойыншалары мен мойынтіректерінің өлшемдері шектеулі болатындықтан және илемдеу кезінде мойынтіректерге өте үлкен жүктеме түсірілетіндіктен, илемдеуші орнақтардың мойынтірек тораптарына ерекше талаптар қойылады. Сондықтан мұндай мойынтіректердің сыртқы пішіні басқа машиналардың мойынтіректерінен өзгеше болып келеді.

Илемдеуші орнақтарда мойынтіректердің үш типі қолданылады: ашық типті, сырғанау мойынтерегі (металл және металл емес ішпекті), сұйықтық үйкелісті мойынтірегі және домалау мойынтірегі.

Ашық тиіпті сырғанау мойынтіректері. Сырғанау мойынтіректерінің металл және металл емес ішпекті түрлері, сонымен қатар суйықтықта үйкелетін жабық түрлері пайдаланылады.

Ашық тиіпті металл (қола) ішпекті мойынтіректер аз жетілдірілген. Өйткені олар жоғары үйкеліс коэффициентімен сипатталады және жұмыс істеу ұзақтылығы аз. Сондықтан қазіргі кезде оларды тек ескі жұқатабақты орнақтарда пайдаланады. Айтылған мрйынтіректерді мойынша температурасы жоғары (3000С дейін және одан жоғары) болып басқа мойынтіректерді қолдану мүмкін болмаған жағдайда қолданауға болады.

30-жылдардан бастап илемдеу орнақтарында ашық типті металл емес ішпекті сырғанау мойынтіректерін кеңінен қолдана бастады. Ішпек материалын таңдау барысында мойынтірекке түсірілетін жүктемемен орнақтың құрылымдық ерекшелігін есепке алады. Мойынтіректің металл емес ішпегін жасауға көбнесе текстолитті қолданады (сурет 5.4). Ашық тиіпті сырғанау мойынтірегі жекелеген құрастырмалы ішпектер түрінде немесе біртұтас қалыпталған болып жасалынады.

Текстолит – мақта-мата толтырғыштан тұрады, синтетикалық шайырмен қанықтырылып қабатталып салынған маталарды ыстықтай баспақтау арқылы жасалынады. 2 және 2Б таңбалы тексолитті 20 – 70 мм тақта түрінде дайындайды. Кейбір жағдайда текстолит үгінділерден баспақтап жасайды.

|

Металл емес ішпегі бар сырғанау мойынтіректерін сумен немесе су эмульсиясымен салқындатады. Өйткені осы мойынтіректерді, 60 – 80 оС үлкен емес температурада жұмыс істеткізу үшін салқындатпаса, онда мойынтіректер қарқынды ісініп кетіп тез істен шығады. Су-майлы эмульсияны әдетте суды жегіделік қасиеті бойынша қолдану мүмкін болмайтын болса қолданады.

Текстолитті мойынтіректерді салқындату және майлау үшін керекті судың мөлшері мынандай болуы қажет: ішпектің 1 м2 бір минутта берілетін судың көлемі 10 м3 кіші болмауы қажет. Суды мойынтірекке оның барлық жұмыс істеу уақытысында беру керек.

Илемдеу орнақтарының мойынтіректеріндегі үйкеліс коэффициенті мынандай: қоладан жасалған ішпегі бар – 0,06 ÷ 0,1; металл емес ішпегі бар – 0,004 ÷ 0,06; домалау мойынтірегі үшін (аунақшалы) – 0,002 ÷ 0,005; сұйықтық үйкелісті мойынтіректер үшін (СҮМ) – 0,001 ÷ 0,005.

Металл емес ішпекті сырғанау мойынтіректерінің негізгі кемшіліктеріне мыналар жатады: серпімді деформациясының жоғарылығы және рұқсат етілетін қысымның кішкентайлығы. Сондықтан оларды күш шамасы аз және илемделетін пішін өлшемінің дәлдігіне аса жоғары талап қойылмайтын орнақтарда қолданады.

Сұйықтық үйкелісті мойынтіректер (СҮМ).Соңғы жылдары илемдеу орнақтарында СҮМ-ді қолдану кең етек ала бастады. Олардың негізгі ерекшелігі мынада: кез-келген жұмыс жағдайында (кез-келген жылдамдық пен жүктемеде) мойынтірек пен пішінбілік мойынағының арасында майлы кілегей сақталады. Осының нәтижесінде мойынақ мойынтірек ішінде жүзіп жүргендей күйді кешеді. Сұйықтықта үйкелуді қамтамасыз ету, қажалуға түсетін бөлшектерді мұқият өңдеу (айнадай қылып) нәтижесінде және мойынтірек құрылымының саңылаусыз жабық болып (қымталған) жасалуының арқасында жүзеге асырылады. Мұндай мойынтіректерде пішінбілік мойынағы айналған кезде, оған майдың тұтқырлығымен байланысты болатын майлы кілегейдегі аздаған кедергі ғана әсер етеді (сурет 5.5).

Бұлардың ішіндегі ең кең тарағаны – гидродинамикалық мойынтіректер. Шетмойын мен ішпектерді жоғары дәлдікпен (1 – класс бойынша) өңдейтін болғандықтан және беттерінің кедір-бұдырлығы (10-12 класс бойынша -  ….

….  ) жақсы болғандықтан, ал тағы да майды тазартатын болғандықтан мойынтіректегі үйкеліске түсетін беттер әрқашан да жұқа майлы қабатпен бөлініп тұрады.

) жақсы болғандықтан, ал тағы да майды тазартатын болғандықтан мойынтіректегі үйкеліске түсетін беттер әрқашан да жұқа майлы қабатпен бөлініп тұрады.

Шетмойынның айналуына тек майдың ішкі үйкелісі (тұтқырлығы) ғана кедергі келтіреді. Сондықтан СҮМ шамалы үйкеліс коэффициентіне иемденген (0,001 – 0,005), яғни домалау мойынтіректерінікінен аз. Дұрыс пайдаланған жағдайда СҮМ – нің ұзақ тұрақтылығы 10 – 20 жылды құрайды (аунақшалы домалау мойынтіректерінің төзімділігінен әлдеқайда көп). Әсіресе шетмойынның айналу жиілігі жоғары болғанда СҮМ өте жақсы жұмыс істейді. Өйткені айналу жиілігінің өсуімен олардың қөтерушілік қабілеті артады.

Шетмойын айналған кезде 0,1 – 0,2 МПа қысымен берілетін май шетмойын мен ішпек арасындағы сүйірленген саңылауға қарай сорылады. Май айдала отырып майлы сына қалыптасады, ондағы қысым жылдамдық өскен сайын арта береді (гидродинамикалық әсер).

СҮМ құрылысы: шетмойынның еркін айналуын қамтамасыз ету үшін, оның диаметірін dц төлке ішпек диаметрінен dіп екі радиалды саңылау шамасына 2δСҮМ кіші қылып жасайды, яғни dіп - dц = 2δСҮМ.

Тыныш жайда сыртқы күшпен Y жүктелген шетмойын ішпекте жатады. Шетмойын центрі төмен қарай радиалды саңылау шамасына ығысқан dСҮМ = rіп - rц.

|

Шетмойын айналған кезде 0,1 – 0,2 МПа қысыммен берілетін май, шетмойын мен ішпек арасындағы тарылған саңлауға тартылып, пайда болатын майлы сынаға қысылып толтырылады. Сынадығы қысым жылдамдық үлкейген сайын жоғарлайды (гидродинамикалық эффект) және сыртқы жүктемені Y жеңе отырып шетмойынды, осы шетмойынның центрі арқылы өтетін тік оське қатысты сол жаққа қарай (айналу бағыты бойынша) ығыструға мәжбүрлейді. Майлы сынадағы радиалды қысымның Рφ әпюрі күмбез тәрізді болып келеді, оның максимумы 10-20 МПа-ға дейін жетеді. Мойынтіректің тік осі мен майлы қабаттың қалындығы hmin–ге тең болатын минимальды радиалды саңылау арасында осы ең үлкен қысым әсер ететін жер орналасқан.

Майлы сынаның көтерушілік қабілеті (немесе СҮМ-нің жүк көтергіштігі) мына формула бойынша анықталады:

(5.11)

(5.11)

Бұл формуланы талдайтын болсақ, онда тұтқырлық  , айналу жиілігі ω, мойынтірек ұзындығы l және диаметрі d өскен сайын мойынтіректің көтерушілік қабілеті артатындығын көреміз.

, айналу жиілігі ω, мойынтірек ұзындығы l және диаметрі d өскен сайын мойынтіректің көтерушілік қабілеті артатындығын көреміз.

Белгілі радиалды саңылаумен δСҮМ жасалған СҮМ-те майлы сынаның жүк көтергіштігі майлы қабаттың қалындығы hmin кішірейген сайын артады. Іс жүзінде δСҮМ/hmin қатынасын 3 ÷ 15 тең ғып қабылдайды.

Илемдеу орнақтырының СҮМ-і үшін майдың екі түрін қолданады: тұтқырлығы төмен турбиналы УТ және тұтқырлығы жоғары П-28 майы.

Сұйықтық үйкелісті мойынтіректердің құрылымдық элементтері. Мойынтіректің негізгі тетіктері болып мыналар саналады (сурет 5.6): ауыстырылмалы төлке-шетмойын 5; төлке – ішпек 1. Төлке пішінбіліктің конусты мойынағына кілтектің көмегімен отырғызылған және сонымен бірге айналады. Шетмойынның сыртқы диаметрі мойнтіректің номинальды диаметрін анықтайды. МЕСТ-қа сәйкесті диаметрі 0,14 – 1,18 м, ал l/d қатнасы 0,6 және 0,75 тең болатын мойынтіректерді жасау қарастырылған. Бірінші класс кедір-бұдырлық бойынша өңдегеннен кейін (минус 18-45 мкм тең болатын шеткі ауытқумен) төлке-шетмойынның жұмысшы беті 12 класс кедір-бұдырлыққа сәйкес келетін айнадай жылтыр болып кетеді (микротегіс еместіктің орташа биіктігі 0,25 мкм көп болмайды).

а – мойынтірек құрылымының принципті сұлбасы; б - төлке – ішпектің кеулейжону центрінің ығысуы; в – майдың абсолютті (динамикалық) тұтқырлығының температурадан тәуелділігі (майдың таңбасы: турбиналы УТ; Авициалық МЗС, МС-20, МК-22, машиналы I және илемдеуші П-28)

Сурет 5.6 – Сұйықтықты үйкелісті мойынтіректің құрылымдық элементтері және СҮМ-ті майлау үшін қолданылатын майлардың тұтқырлығы

Қалындығы 3-5 мм тең болатын төлке-ішпек 1 таңбасы Б83 (құрамы: 83% Sn, 6 % Сu и 1% Sb) болатын жоғары қалайылы баббиттен құйылып жасалған. Баббитті құйманың бетін кедір-бұдырлықтың 10 класы бойынша (Норт < 0,8 мкм) өңдейді және мойынтіректе жұмыс істеу барысында ол да айнадай жылтыр болып шығады.Төлкенің номинальді ішкі диаметрі мынаған тең: d т = d4 + 2δСҮМ, мұндағы δСҮМ – мойынтірегі радиалды сынылау. Әдетте мойынтірегі радиалды сынылау (2δСҮМ) 100 ÷ 200 мкм тең.

Жастықтың тұрқына (тұғыр 4 бекітілген) пішінбілік 3-тен осьтік күшті беру үшін төлке- шетмойын 5-те сақиналы белдеме қарастырылған. Осы сақиналы белдеме бір жағынан екі жартылай сақинадан тұратын сақина 9-ға, ал екінші жағынан сақина-қақпақ 8-ге сүйенеді. Осы сақиналардың бүйіржағы да баббитті құюмен орындалған. Осьтік ығысудан сақтау үшін төлке- шетмойын шетмойында бұрандалы жартылай сақиналары 7 бар сақина 6-мен бекітілген. Кейбір мойынтіректерде осьтік күшті қабылдау үшін қосымша тіреуші шарикті немесе аунақшалы мойынтіректер қойылады (сурет 5.7). Жұмысшы беттердің толық қымталуын, яғни шаң мен ылғалдың кіруін болдырмау үшін бүйірлік қақпақтарда 8 және 10 ұқыпты жасалған қымтау қарастырылған.

1-төлке-ішпек; 2-төлке- шетмойын; 3-шарикті мойынтіректің тіреушә тұзілімі; 4-мойынтіректе ең кіші осьтік саңылауды орнату үшін қолданылатын сомын; 5-бұрандалы жатылай сақина; 6-пішінбілікте конусты төлкені орнықтыру үшін сомын; 7-тығыздаушы көмкермесі бар алдыңғы қақпақтың түзілімі; 8-сақина-саптама; 9-радиальды (көмкермелі) және бүйіржақтық (текстол

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|