- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Дәрістік сабақтар конспекті

Дәрістік сабақтар конспекті

№1 дәріс. Кіріспе

Қара металлургия өндірісінде балқытылатын болаттың негізгі бөлігі илемдеп өңделеді. Сондықтан металлургиялық өндірісте илемдеп өңдеудің маңызы зор.

Қара металлургия өндірісін қарастыратын болсақ негізгі цехтарының құрамына байланысты металлургия зауыттары толық металлургиялық циклды (домна, болат балқыту және илемдеу цехтары бар болса) және толық емес металлургиялық циклды (болат балқыту мен илемдеу цехтары ғана болса) болып екіге бөлінеді. Сонымен қатар құрамында тек қана илемдеу цехтары кіретін қайта өңдеу зауыттар да кездеседі.

Илемдеу орнағының құрамына және илемделген өнімнің сортаментіне байланысты барлық металлургиялық зауыттар қаңылтыр, сорт немесе басқа аралас пішінді илемдерді жасайтын зауыттар болып үшке бөлінеді.

Толық металлургиялық циклдағы қайта өңдеудің түрлері

Толық металлургиялық циклы бар металлургия кәсіпорындарда төрт түрлі қайта өңдеу қолданылады:

- бірінші қайта өңдеу деп домна пештерінде шойын өндіруді айтады. Шойынның негізгі бөлігі болат балқыту цехтарына болатты балқытып алу үшін жіберіледі (қайта өңделетін шойын). Қалған бөлігі машинажасау өндірісіне жіберіледі;

- екінші қайта өңдеу деп болат балқыту цехтарында (мартен, конвертер, электрлі болат балқыту агрегаттарында) болатты балқытып өндіруді айтады. Онда болат құймакесек немесе дайындаманы үздіксіз құйатын машинада (ДҮҚМ) дайындама болып құйылады. Осы құймакесектер немесе дайындамалар илемдеу цехтары үшін бастапқы шикізат болып табылады. Өте маңызды болып құрамына бірінші қайта өңдеу кірмейтін, яғни болатты домна өндірісісіз тікелей тотықсыздандыру жолымен электрпештерде балқытып алатын металлургиялық зауыттар саналады;

- үшінші қайта өңдеу деп қаңылтырды, сорты илемді ыстықтай өңдеп жасайтын илемдеу өндірісін айтады. Осы өнімдер металлургия өндірісінің дайын өнімі ретінде тұтынушыға жөнелтіледі немесе ары қарай өңдейтін цехтарға жіберіледі (төртінші қайта өңдеу цехтарына). Қазіргі заманғы ыстықтай илемдейтін орнақтарда қалыңдығы 1,2 мм және одан үлкен болатын қалың қаңылтыр шығарылады;

- төртінші қайта өңдеу деп ыстықтай илемделген сортты және табақты болаттарды, оларға қосымша арнайы қасиеттер беру және сапасын жақсарту мақсатымен, ары қарай өңдеуді айтады. Төртінші қайта өңдеу цехтарына жататындар:

а) мөлшерлегіш цехтар, мұнда шыбық және дода күйінде мөлшерленген болаттар шығарылады; олар ыстықтай илемделген сортты болаттардан өлшемдерінің шақтамалары төмен болуымен, отқабыршақтарының жоқтығымен және өңделген беттерінің жоғары сапасымен айырмашылықта болады;

ә) болатты суықтай илемдеу цехтары; мұнда суықтай илемделген болаттар өндіріледі; олар ыстықтай илемделген қаңылтырлы болаттардан өлшемдерінің жоғары дәлдігімен, қалыңдығының жұқалығымен, беттерінің өңделу дәрежесінің жоғары болуымен және қосымша физика-механикалық қасиеттері бар табақты және таспалы илемдер шығаруымен ерекшеленеді;

б) қаптау цехтары, мұнда суықтай илемделген болаттарға қалайы (қаңылтыр), мырыш (мырышталған болат), қорғасын (қорғасындалған болат), алюминий (алюминделген болат), хром (хромдалған болат) және басқа да металдар қаптамасы жалатылады;

в) майыстырылған пішіні бар илем шығаратын цехтар, мұнда қаңылтырлы илемдерден сортаментті әр түрлі майыстырылған пішіні бар илемдер дайындалады; олардың пішіндері және пішін элементтерінің қалыңдықтары алуан түрлі болып келеді; ондай пішіндерді ыстықтай илемдеу арқылы алу мүмкін емес, өйткені ыстықтай илемдеу орнақтарында қалыңдығы 3 мм төмен сөресі бар илем дайындау температуралық жағдай бойынша мүмкін емес;

г) термиялық және таза өңдеу цехтары; мұнда ыстықтай илемделген металдың беріктіктік пен созылымдылық қасиеттерін арттыру және беттерінің өңделушілік дәрежесін жақсарту мақсатында қосымша өңдеу жасалады;

д) металлургия өндірісінің құрамына кіретін құбыр цехтары.

Қазіргі кезде ыстықтай өңделген илем шығаратын өндірісте металдар қозғалысының үш түрлі сұлбасын қолданады. Бірінші сұлба бойынша болат балқыту цехтарынан суық немесе ыстық күйінде (көбінесе) келіп түсетін құймакесектер блюмингтер мен слябингтердің қыздырушы құдықтарына беріледі. Құймакесектер қыздырылғаннан кейін сортты немесе қаңылтыр илемдеу цехтарында қолданылатын жартылай өнімге (дайындама немесе сляб) блюмингте немесе слябингте илемделеді. Екінші сұлба біріншіден балқыту цехтарында ДҮҚМ-ның бар болуымен ерекшеленеді. Бұл жағдайда үздіксіз құйылған көлденең қимасы квадратты (блюм) немесе тік бұрышты (сляб) дайындамалар аралық жаншығыш орнақтарсыз, тікелей сортты және табақты орнақтарда илемденеді. Егер металдың бір бөлігі ғана ДҮҚМ-де құйылатын болса, онда зауыт үшінші сұлба бойынша жұмыс істейді. Бұл кезде құймакесектер жаншығыш цехтарға, ал үздіксіз құйылған слябтар немесе блюмдер табақ немесе сорты илемдеу цехтарына жөнелтіледі.

Металлургия зауыттарының жаншығыш цехтары илемделетін пішінге қарай блюмингпен немесе слябингпен жабдықталған.

Қазіргі заманғы цехтарда блюмингтерден кейін үздіксіз дайындамалық орнақтар (ҮДО) орнатылған. Олар блюмингтерде көлденең қимасы ірі болатын блюмдерді илемдеуге мүмкіндік береді. Өйткені көлденең қимасы ірі болатын блюмдер алдын-ала қыздырылусыз орнақ сипаттамасына байланысты квадратты қимасы бар дайындамаларға (80-160 мм) айтылған ҮДО-да илемденеді.

Илемдеу цехтарында блюмдер мен слябтардан алуан сортты илемделген өнімдер өндіреді: ыстық немесе суық күйде илемделген, қалыңдығы мен ені әр түрлі табақты илемдер; қималары мен өлшемдері әр түрлі қарапайым (дөңгелек, квадрат, жолақ) және фасонды (рельс, балкалар, швеллер, бұрыштамалар, кезеңді қималы пішіндер, алтықырлы пішіндер) пішіндері бар сортты илемдер; мөлшерленген сымдар мен қимасы әр түрлі додалар, жоғары дәлдікті фасонды пішіндер мен майыстырылған илемдер.

Қазіргі кезде пайдаланып жатқан металлургиялық зауыттарда, шығаратын өнімнің көлеміне және сортаментіне байланысты, бір немесе бірнеше илемдеу цехтары бар. Өз кезегінде әр бір цехта бір немесе типтері бірдей немесе әр түрлі болатын бірнеше илемдеу орнақтары бар болуы мүмкін.

Қара металлургиямен салыстырғанда түсті металдарды өңдейтін зауыттарда бірқатар ерекшеліктер бар. Осы ерекшеліктер металдарды қысыммен өңдейтін цехтардың жабдықтары құрамына өзінің әсерін тигізді. Бұл ерекшеліктер мыналар:

1) түсті металдар өндіруге арналған зауыттар, оларда өндірілетін түсті металдың және металдарды өңдеудің технологиясының әр түрлі болуымен қара металдарды өндіруге арналған зауыттардан айырмашылығы бар. Өйткені олардың физикалық және механикалық қасиеттері әр түрлі. Мысалы қорғасынның, мыстың, никельдің, молибденнің, вольфрамның, алтынның, платинананың, алюминидің және т.б. металдардың физикалық және механикалық қасиеттері әр түрлі болып келеді;

2) жоғарыда аталған және басқа түсті металдар әр жақта өндіріледі және олар таза күйінде илемдеу өндірісінде кеңінен қолданылмайды. Илемдеу өндірісінде бұл металдар қорытпа күйінде қолданылады;

3) түсті металдарды өңдейтін зауыттардың өндіріс көлемі едәуір кішкентай болып келеді және алуан түрлі қорытпалармен жұмыс істейді. Бұл қорытпалардың физикалық және механикалық қасиеттері бір-бірлеріне мүлде ұқсамайды.

Илемдеу өндірісіндегі аса ерекше жаңалықтардың бірі болып дайындамаларды үздіксіз құю агрегаттарының пайда болуы саналады. Мұндай агрегаттар арқылы алынған дайындамаларды ыстықтай илемдеусіз тікелей суықтай илемдеуге жіберуге болады.

Ертеңгі күннің илемдеу цехтарында, қазіргі кезде қолданылып жүрген цехтардан мынандай айырмашылықтар бар болатындығы байқалады: илемдеу және тазалай өңдеу процестерін автоматты түрде басқаратын жүйесі бар жоғарғы қуатты және қатаңдықты илемдеу орнақтары илемдеу цехының құрамына кіретін болады. Үздіксіз режіммен жұмыс істейтін тазалай өңдейтін жабдықтардың үлесі айтылған цехтарда едәуір көбейетіні, осы цехтардың ерекшелігі болып саналады. Осы нәтижесінде бір жағынан илемнің сапасы жақсартады, ал екінші жағынан жарамды шығысты көбейтуге мүмкіндік жасалады.

Қазіргі кезде өнімнің мынандай жаңа түрлері пайда болды: композиционды, ұнтақты, көп қабатты және т.б. материалдардан илемдер. Сонымен бірге баспақтау жабдықтарының қуаты едәуір артып келеді. Бұл түсті металдардан баспақтау тәсілімен алынатын өнім түрлерінің номенклатурасын кеңейтуге мүмкіндік туғызды.

Сонымен, металлургия зауыттары жабдықтарының құрамын қарастыру барысында белгілі илемдеу жабдықтарымен бірге алуан түрлі көмекші тазартып өңдейтін жабдықтарды қарастырған жөн.

Жұмыс қапастарының жіктелуі. Жұмыс қапасы деп металды илемдеуге арналған илемдеуші орнақтың негізгі бөлігі болып табылатын құрылғыны айтады. Пішінбіліктердің құрылымы мен орналасуына байланысты илемдеуші орнақтардың жұмыс қапастарын алты топқа бөлуге болады: 1) екі пішінбілікті; 2) үш пішінбілікті; 3) төрт пішінбілікті; 4) көп пішінбілікті; 5) әмбебапті; 6) арнайы құрылымды қапастар.

Екі пішінбілікті қапастар.Екі пішінбілікті қапастардың керіқимылды (реверсті) және керіқимылсыз (реверссіз) түрлері қолданылады. Керіқимылсыз қапастар үздіксіз және сортты орнақтарда кеңінен қолданылады. Мұндай қапастарда металл бір бағытта бір мәрте ғана өте алады. Керіқимылды қапастар пішінбіліктерінің айналу бағыты айнымалы және екі пішінбілігі де жетекті болып келеді. Мұндай қапастарда пішінбіліктердің керіқимылды әрекетінің есебінен металл қозғалу бағытын өзгертіп, бірнеше өтпеде илемделеді. Әрбір өтпе пішінбіліктерді бір-біріне жақындатумен, яғни қысыңқыраумен ұласып отырады. Мұндай типті қапастар блюмингтерде, қалыңтабақты орнақтарда және т.б.қолданылады.

Үш пішінбілікті қапастар.Үш пішінбілікті қапастар сортты орнақтарда кеңінен қолданылады, өйткені оларға мөлшерлердің бірнешеуін орналастыруға болады және металды үстіңгі мен ортаңғы, ортаңғы мен астыңғы пішінбіліктер аралығында илемдеуге болады. Пішінбіліктердің бір бағыттағы айналу жылдамдығы тұрақты. Металл алдымен бір бағытта, ал содан соң кері бағытта қозғалады. Металды пішінбіліктер арасына салу үшін тербелмелі көтергіш үстел қарастырылған. Жетегіне айнымалы токты (керіқимылсыз, асихронды) қозғалтқыштарды қолданады. Мұндағы үш пішінбіліктің барлығы да жетекті болып келеді.

Табақилемдеу өндірісінде Лауттың үш пішінбілікті қапасын қолданады. Оның ортаңғы пішінбілігінің диаметрі кіші және жетекті емес. Ортаңғы пішімбіліктің айналуы, оны үстіңгі және астыңғы жетекті пішінбіліктерге алма-кезек қыспақтау арқасында жүзеге асырады. Қапас тербелмелі көтергіш үстелмен жабдықталған. Жұмыс өнімділігінің төмендігі мен қатаңдығының жеткіліксіздігінің салдарынан соңғы кездері Лаут қапастарын пайдаланбайтын болды.

Төрт пішінбілікті қапастар. Төрт пішінбілікті жұмыс қапасында пішінбіліктер бірінің үстіне бірі орналасқан. Тіреуіш пішінбіліктерге мынандай міндеттер қойылған: илемдеу кезінде күштерді өзіне қабылдап жұмысшы пішінбіліктердің иілуін азайту. Төрт пішінбілікті қапастар табақты металды (жұқа, қалың, ыстық, суық және өте жұқа) илемдеу барысында кеңінен қолданыс тапты. Төрт пішінбілікті қапастарды үздіксіз орнақтарда және керіқимылды режімде жұмыс істейтін орауышы бар орнақтарда қолдануға болады. Деформациялануы қиын қорытпалар үшін (трансформаторлы, динамды, таттанбайтын және т.б. қорытпалар үшін) орауыштары пеште орналасқан төрт пішінбілікті қапастар қолданылады.

Көп пішінбілікті қапастар. Екі жұмыс және төрт тіреуіш пішінбілікті алты пішінбілікті қапастар жұмыс қапасының жоғарғы қатаңдығын және жұмыс пішінбіліктерінің ең аз иілуін қамтамасыз етеді. Мұндай қапастар өте жұқа жолақтарды және шақтамасы төмен, ені кішкентай орамдықтағы таспаны суықтай илемдеген кезде аса қажетті болып табылады. Алты пішінбілікті қапастар өздерінің қатаңдығы жағынан төрт пішінбілікті қапастардан артықшылығы бола тұра құрылымы жағынан өте күрделі болып келеді. Сондықтан соңғы кезде мұндай қапастарды қолдану кең өріс алмай отыр.

Қазіргі заманғы илемдеу цехтарында он екі және жиырма пішінбілікті қапастар кеңінен қолданылып жүр. Осы қапастарда диаметрлері өте кішкентай жұмыс пішінбіліктері (10 – 50 мм) қолданылатындықтан және барлық пішінбіліктер жүйесінің қатаңдығы жоғары болғандықтан, айтылған қапастарды жоғары көміртекті және қоспаланған болаттардан жасалған жұқа және өте жұқа таспаны (h = 5 – 10 мм, в = 100 – 1500 мм) илемдеуге қолдануға болады (шақтамалары 1-5 мкм-ге дейінгі шамада). Илемдеу орамдық жүйемен жүргізіледі, яғни таспалар екі ұшынан орауышқа оралады.

Бұл қапастардағы жұмыс пішінбіліктері жетекті емес. Олар бірқатар жетекті пішінбіліктерге, яғни олар тіреуіш пішінбіліктерге сүйенеді. Пішінбіліктер диаметрі жұмысшыдан тіреуіш пішінбілікке қарай өсіп отырады. Мұндай қапастарда пішінбіліктер жүйесінің күрделілігі илем қалыңдығының ең кішкенай шақтамасымен анықталады.

Әмбебап қапастар. Көлденең және тік пішінбіліктермен жабдықталған қапастарды әмбебапті деп атайды. Әмбебап қапастар слябингтерде және қаңылтырды ыстықтай үздіксіз илемдейтін орнақтардың қаралай илемдеу қапастарында қолданылады. Әмбебап қапастарда металл бір-біріне перпендикуляр жатқан жазықтықтарда деформацияланады. Олардың керіқимылды және керіқимылсыз әрекеттегі түрлері бар. Көлденең топтағы пішінбіліктер екі және төрт пішінбілікті (қалыңтабақты орнақтарда) болуы мүмкін. Табақ илемдейтін әмбебап қапастармен қатар параллельді сөресі бар кең сөрелі арқалықтарды илемдеу үшін әмбебапті қапастарды қолданады. Тік пішінбіліктер жетекті емес және олар көлденең пішінбіліктермен бір жазықтықта орналасқан.

Арнайы жұмыстарға арналған қапастар. Бұл топқа кіретін қапастардың қолдану аясы тар. Осы қапастар мынадай орнақтарда қолданылады (сурет 1.1 - 1.5): дөңгелек илемдейтін, құрсау және балдақ илемдейтін, шар илемдейтін және қималары айнымалы пішінді илемді илемдейтін. Құбырды өндіруге пайдаланатын және пісіру жіктері тік, шиыршықты құбырларды қорамалау мен пісіруге қолданылатын орнақтардың қапастары ерекше топты құрайды.

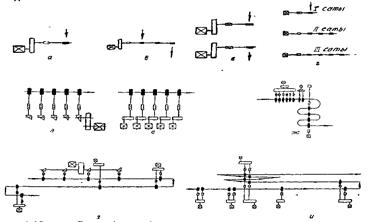

Илемдік орнақтардың жұмыс қапастарының орналасуы бойынша жіктелуі.Жұмыс қапастарының орналасуына байланысты илемдік орнақтар бес топқа бөлінеді: бір қапасты, тізбекті көп қапасты, бір ізді, жартылай үздіксіз және үздіксіз (сурет 1.6).

Бір қапасты орнақтардың (сурет 1.6, а.) құрамына бір жұмысшы қапас және пішінбіліктер жетегінің тізбегі, ал жетек құрамына айналдырықтар, тістегеріштік қапас, бәсендеткіш, жалғастырғыш және бас электрқозғалтқыш кіреді. Бір қапасты орнақтардың құрылымы қарапайым. Пішінбілік жетегінің тізбегіне кіретін жабдықтар жұмысшы қапастары күрделі болып орналасқан орнақтардың жабдықтарын қайталайды. Бұл орнақтар тобына блюмингтер мен слябингтер, үш және төрт пішінбілікті қалың табақты және әмбебапті орнақтар кіреді.

Тізбекті орнақтар (сурет 1.6, б, в, г). Бұл орнақтардың жұмысшы қапастары бір, екі, үш және одан да көп тізбектер бойымен орналасқан және де әрбір тізбек өзінше жеке электрқозғалтқыштан немесе бірнеше тізбек бір электрқозғалтқыштан қозғалысты алады. Мұндай типті орнақтар кері қимылсыз. Оларды сымтарту, сортты, рельс-арқалықты және қалың табақты орнақтар түрінде қолданады.

Бір ізді орнақтар. Илемденетін жолақ орнақтың әрбір қапасынан бір рет қана өтеді. Сондықтан мұндай орнақтардың қапастарының саны ең көп өтпе санына тең болуы қажет. Цех ұзындығын қысқарту мақсатында қапастарды бірнеше қатарға орналастырады, мысалға үш немесе одан да көп қатарға (сурет 1.6, з), бір ізді кросс-контрлі қатарңа, бір ізді шахматты орналасқан қатарға (сурет 1.6, и). Әрбір қапаста илемдеуден өткен соң жолақтың ұзындығы өсетіндіктен, қапастар аралығының ара қашықтығы да біріншісінен соңғысына қарай өсіп отырады. Сонымен қатар жолақтың ұзындығының өсуіне сәйкес пішінбіліктердің айналу жылдамдықтары да өседі. Мұндай орнақтарды орташа өлшемдері бар сортты пішіндерді илемдеуге қолданады (өнімділігі 300 – 900 т/сағ).

Жартылай үздіксіз орнақтар екі топтан құралған қапастардан тұрады: үздіксіз және тізбекті (сурет 1.6, ж). Мұндай орнақтардың қапастарының бір тобында жолақ үздіксіз илемденеді, ал екінші тобында жолақ ілмек қалыптастырып илемденеді. Өңдеген кезде жолақ екі немесе одан да көп қапастарда бір мезгілде болатын болса, онда мұндай илемдеуді үздіксіз илемдеу деп айтады. Жартылай үздіксіз орнақтар майда сортты және сымды илемдеу үшін қолданылады. Мұндай орнақтардың өнімділігі 100 - 400 мың.т/жыл.

Сурет 1.1 – Шар илемдейтін орнақ

Сурет 1. 2 – Үш пішінбілікті периодты илемдейтін орнақ

Сурет 1. 3 -Дөңгелек илемдейтін орнақ

Сурет 1. 4 – Құрсау және балдақ илемдейтін орнақ.

Сурет 1.5 – Құбыр илемдейтін орнақ

а – бір қапасты; б-желілі; в-қосарланған; г- сатылы; д-үздіксіз топтасқан жетекті; ж-жартылай үздіксіз; з-тізбекті қайталамалы; и-шахматты

Сурет 1.6 - Әр түрлі илемдеу орнақтарының жұмысшы қапастарының орналасу сұлбасы

Белгілеу бойынша орнақтарды жіктеу. Белгілеуіне қарай илемдеу орнақтарын мынандай топтарға бөлуге болады:

- ыстықтай илемдейтін орнақтар: жаншығыш, дайындама жасаушы, релс-арқалық жасаушы, ірі сортты, орта сортты, майда сортты, қалыңтабақты, орташа табақты, жұқа табақты, кең жолақты, штрипсті (штрипс-құбырға арналған дайындама) орнақтар;

- суықтай илемдеу орнақтары: табақты, жұқақаңылтырды, жұқа және өте жұқа таспаны илемдеуге арналған орнақтар;

- қолдану аясы тар орнақтар: дөңгелекті, құрсауды, көлденең қимасы айнымалы және периодты пішіндер мен жолақтарды илемдеуге арналған орнақтар.

Құбырды және әр түрлі периодты пішіні бар илемді өңдіруге арналған орнақтар ерекше топты құрайды. (тескіш орнақтар, автоматты орнақтар, шар илемдейтін орнақтар және т.б.)

Ең үлкен илемдеу жылдамдығымен (50 м/с дейін) сымтарту, ширықтыру және т.б. орнақтар жұмыс істейді. Ең кіші илемдеу жылдамдығына (1- 3 м/с) жаншығыш орнақтар иемденген.

Сортты илемдеу орнақтарының өлшемдерін сипаттайтын негізгі параметрі ретінде тазалай өңдейтін қапастың пішінбілігінің немесе тістегерішінің диаметрін қолданады (мысалы, 250, 300, 550, 700/900, 650/750, 900, 1150, 1300 орнағы және т.б.).

Табақты орнақтардың негізгі параметрі етіп пішінбілік бөшкесінің ұзындығын алады. Өз кезегінде осы параметр илемделетін табақтың ең үлкен енін анықтайды (1200, 1700, 2800/1700, 3600, 5000 орнағы және т.б.) Әдетте осы орнақтарда илемделетін табақтың ені пішінбілік бөшкесінің ұзындығынан 200 – 250 мм кіші болып келеді, яғни Втабақ = Lпішінбілік - (200 ÷ 250) мм, мысалы 2500 мм орнағында ең үлкен ені 2300 мм болатын табақ илемденеді.

Қазіргі заманның үздіксіз кең жолақты өңдейтін орнағының (ҮКЖӨО) даму бағытының бірі болып орнақтың өнімділігін жоғарлату саналады. Осы орнақтардың өнімділігіне әсер ететін басты технологиялық факторлар болып слябтың массасы және илемдеу жылдамдығы есептеледі. Слябтың, демек ыстықтай илемделген жолақ орамының массасын үлкейту суықтай илемдейтін орнақтың жұмыс жағдайын жақсартады. Өйткені осы орнақта илемдеудің орташа жылдамдығын, демек өнімділігін үлкейтуге мүмкіндік береді. Ыстықтай илемделген орамның массасын үлкейту суықтай илемдеуге түсетін орамдағы пісірілген жіктердің санын азайтаға мүмкіндік жасайды. Осындай орамның массасы 45 т дейін жетеді. Слябтың массасын үлкейткен жағдайда ыстықтай илемдейтін үздіксіз орнақтың техника-экономикалық көрсеткіштері жақсарып өнімділігі жоғарлайды, ал тағы да барлық технологиялық процестерді автоматтандыруға жақсы жағдай жасалады. Слябтың массасы өскен сайын жолақтың ұзындығы үлкейеді. Осы илемдеу жылдамдығын жоғарлатуға және орнақтың өнімділін үлкейтуге мүмкіндік жасайды. Үздіксіз және жартылай үздіксіз кең жолақты орнақтарда қолданылатын слябтардың ең үлкен өлшемдері мынандай: қалыңдығы 300 мм, ені 1850 мм, ұзндығы 10500 мм; слябтың массасы 36 т дейін.

Ені 1500 – 1600 мм үлкен болатын илемделген слябты қазіргі заманғы ең үлкен жаншитын орнақта алу қиын. Сондықтан пішінбілегінің бөшкесінің ұзындығы 2000 – 2500 мм болатын орнақ үшін үздіксіз құйылған слябты қолдану қвжет.

Бірақта слябтың сызықтық өлшемдерінің өзгеруінің белгілі бір шегі бар. Сөйтіп слябтың қалыңдығы келесі факторлармен шектеледі: - қаралай өңдейтін қапастар пішінбілігінің металды сенімді қарпу шартымен; - илемдеу орнағын ең үлкен өнімділікпен жұмыс істеуін қамтамасыз ету үшін берілген қалыңдықты слябты белгілі бір уақытта қыздырудың мүмкіндігімен; - керекті қалыңдықты және сапалы жолақты алу үшін қажетті жаншу режімін берілген илемдеу орнағында іске асыру мүмкіндігімен.

Қазіргі заманғы үздіксіз өңдейтін орнақта илемдеген кезде әдетте слябтың енін дайын жолақтың еніне тең ғып немесе 10 – 30 мм үлкен ғып алады. Слябтың ұзындығын үлкейту мынандай факторлармен шектеледі: - қыздыру пешінің енімен; - қаралай өңдейтін қапастардың арасындаңы ара қашықтықпен; - илемдеудің аяғында температураның рұқсат етілетін мөлшерімен; - жолақтың алдыңғы және артқы жағының температурасының айырмасымен; аралық рольгангтың ұзындығымен; - металды ыстықтай және суықтай илемдейтін цехтағы жүк көтергіш механизмдердің қуатымен. Сляб пештің түбінің енімен салыстырғанда 400 – 600 мм-ге қысқа болуы қажет. Қаңылтыр илемдейтін цехта қолданылатын слябтар стандартқа және зауыттардың техникалық шартарына сәйкес келуі қажет.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|