- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Четвертый такт — выпуск 6 страница

Шаровой шарнир (нижняя опора) — неразборной конструкции, состоит из корпуса, в котором имеется гнездо для шарового шарнира. В корпусе установлены шаровый палец с вкладышами, упорная шайба, пружина и заглушка, за вальцованная по окружности в корпусе. Шаровой шарнир соединен с рычагом двумя болтами.

Палец шарового шарнира крепится в клеммовом зажиме кулака и стопорится при помощи стяжного болта. В штампованный рычаг запрессован сайлент-блок, прикрепленный к кронштейну кузова болтовым соединением. Реактивная штанга прикреплена к кузову при помощи сайлент-блока, установленного внутри кронштейна, а кронштейн — при помощи трех болтов.

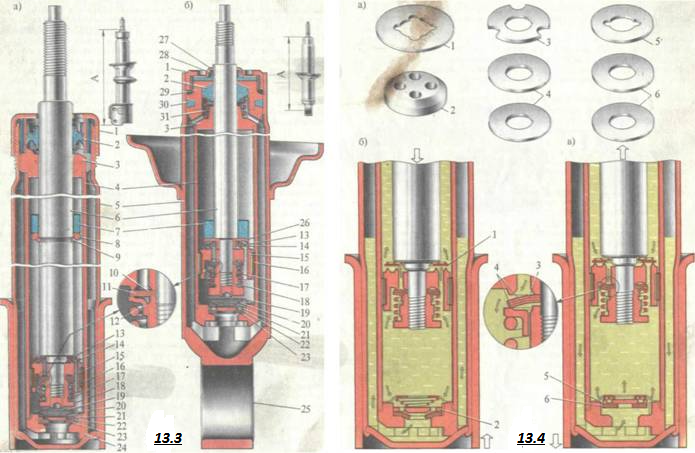

Рис. 13. 3. Амортизаторы:

а — амортизатор стойки передней подвески; б — амортизатор задней подвески; 1 — гайка резервуара; 2 — манжета; 3 — направляющая втулка; 4 — цилиндр; 5 — резервуар; 6 — шток; 7 — буфер хода отдачи; 8 — ограничительная тарелка; 9 — ограничительное кольцо; 10 — дроссельный диск клапана отдачи; 11 — диск клапана отдачи; 12 — упорная тарелка: 13 — пружина перепускного клапана; 14 — тарелка перепускного клапана; 15 — поршень; 16 — кольцо поршня; 17 — пружина клапана сжатия; 18 — корпус клапана сжатия; 19 — обойма клапана сжатия; 20 — пружина корпуса; 21 — тарелка; 22 — дроссельный диск клапана сжатия; 23 — диск клапана сжатия; 24 — корпус; клапана сжатия; 25 — проушина; 26 — ограничительная тарелка перепускного клапана; 27 и 29 — обоймы сальника штока; 28 и 30 — сальники; 31 — пружина сальника/

Рис. 13. 4. Схема работы амортизатора:

а — детали клапанов; б — ход сжатия; в — ход отдачи; 1 — тарелка перепускного клапана; 2 — тарелка клапана сжатия; 3 — дроссельный диск клапана отдачи; 4 — диски клапана отдачи; 5 — дроссельный диск клапана сжатия; 6 — диски клапана сжатия.

Подшипники и ступицы передних колес запрессованы в корпус поворотной цапфы. Подшипник ступицы — нерегулируемой конструкции, шариковый, радиально-упорный, двухрядный с обеих сторон имеет уплотнение. Заложенная внутрь его смазка рассчитана на весь срок службы. Наружная обойма подшипника цельная, а внутренняя состоит из двух колец. Осевой зазор в подшипнике 0, 04... 0, 06 мм. Этот зазор обеспечивается затяжкой гайки ступицы.

В поворотной цапфе подшипник фиксируется с обеих сторон стопорными кольцам. Для защиты подшипника от пыли в поворотную цапфу запрессованы грязеотражатели. Грязеотражатель запрессован и в ступицу.

Гайку нерегулируемого подшипника ступицы затягивают динамометрическим ключом с моментом затяжки 117... 147 Н • м. При затяжке одновременно проворачивают колесо в двух направлениях 4... 5 раз. После окончательной затяжки стопорят гайку, вдавив юбку гайки в пазы хвостовика шарнирного вала с двух сторон.

Амортизаторы стойки передней подвески установлены на передней подвеске (амортизационной стойке). Амортизатор (рис. 13. 3, а) состоит из рабочего цилиндра 4 и внешнего резервуара 5 для рабочей жидкости. В рабочем цилиндре размещается шток 6 с поршнем и деталями 10... 18 клапана отдачи. Поршень 15 с уплотнительным кольцом 16 и деталями клапана отдачи крепится в нижней части штока гайкой — корпусом 18. В нижней части рабочего цилиндра установлен корпус с деталями 19... 24 клапана сжатия. В верхней части резервуар закрыт гайкой 1, которая затягивается моментом 80... 100 Н • м. При этом гайка прижимает направляющую втулку 3 и уплотнительную манжету 2 к цилиндру 4.

Уплотнительная манжета служит для уплотнения (внутренней частью) штока и (наружной частью) резервуара. На штоке между направляющей втулкой и поршнем установлен буфер хода отдачи, изготовленный из пластмассы (десмопан). Он служит ограничителем верхнего хода амортизатора (стойки). Нижний ход амортизатора (стойки) ограничивается буфером хода сжатия. Буфер хода сжатия расположен на штоке выше гайки резервуара (под резиновым чехлом стойки). Упором буфера хода сжатия являются: сверху чашка кузова, снизу — гайка резервуара (см. рис. 13. 1).

Амортизатор имеет весьма сложную конструкцию и много точно изготовленных и собранных деталей. Поэтому его разборку следует делать только в необходимых случаях, пользуясь специальным инструментом.

В процессе длительной эксплуатации автомобиля могут изменяться рабочие характеристики амортизаторов. В специально оборудованных мастерских или на станциях технического обслуживания при наличии специальных стендов можно восстановить рабочие характеристики амортизаторов разборкой его и проведением соответствующих регулировок.

Испытание и регулировка амортизатора осуществляются на динамометрическом стенде, регистрирующем характеристику амортизатора (стойки), с ходом ползуна 75+0, 5 мм и частотой колебаний 1, 6+0, 5 Гц при температуре окружающей среды 20±5°С. Запись рабочей диаграммы должна производиться после предварительной прокачки амортизатора в течение 10... 12 циклов. Усилие, развиваемое амортизатором передней подвески при снятии рабочих диаграмм на стенде при ходе сжатия 150... 250 Н, а при ходе отдачи 850... 1000 Н.

Принцип действия телескопического амортизатора передней (задней) подвески основан на создании повышенного сопротивления раскачиванию кузова в результате принудительного перетекания жидкости через малые проходные сечения в клапанах.

При ходе сжатия (рис. 13. 4, а) колеса автомобиля идут вверх, т. е. амортизатор сжимается, поршень идет вниз и вытесняет из цилиндра жидкость, которая, преодолевая сопротивление клапана сжатия и клапана отдачи, перетекает из подпоршневого пространства в надпоршневое и перетекает из цилиндра в резервуар. Ход сжатия ограничивается упором буфера на штоке. При ходе отдачи (рис. 13. 4, б) колеса автомобиля под действием упругих элементов подвески опускаются вниз и амортизатор растягивается, т. е. поршень идет вверх. Над поршнем создается давление жидкости, а под поршнем — разрежение. Жидкость из надпоршневого пространства и из резервуара, преодолевая сопротивление клапанов сжатия и отдачи, перетекает в подпоршневое пространство. Ход отдачи ограничивается буфером отдачи в цилиндре.

14. Задняя подвеска.

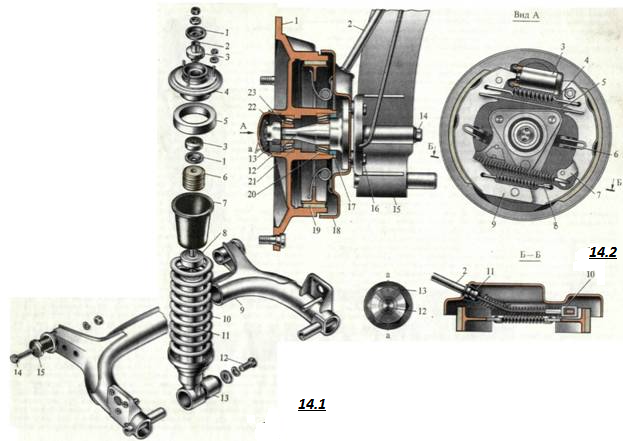

Рис. 14. 1. Детали задней подвески:

1 — обойма; 2 — втулка; 3 — подушка амортизатора; 4 — опора пружины; 5 — изоляционная прокладка; 6 — буфер; 7 — чехол; 8 — обойма буфера; 9 — балка; 10 — пружина; 11 — амортизатор; 12 — болт крепления нижнего шарнира; 13 — сайлент-блок амортизатора; 14 — болт крепления балки; 15 — сайлент-блок балки.

Рис. 14. 2. Задняя подвеска и етупица с подшипниками и задним тормозом (в сборе):

1 — тормозной барабан: 2 — трос стояночного тормоза; 3 — колесный цилиндр; 4 — верхняя стяжная пружина; 5 — распорная планка; 6 — пружина колодок; 7 — разжимной рычаг; 8 —нижняя стяжная пружина; 9 — опора колодок; 10 — упор троса; 11 — наконечник троса; 12 — ступица; 13 — гайка ступицы; 14 — длинный болт крепления ступицы; 15 — балка задней подвески; 16 — короткий болт крепления ступицы; 17 — манжета; 18 — щит тормоза; 19 — колодка тормоза; 20— внутренний подшипник; 21 — наружный подшипник; 22 — колпак; 23 — запорная шайба; а — стопорение гайки 13 вдавливанием юбки в пазы на конце вала ступицы 12. Вид А — задний тормоз без барабана.

Устройство. Задняя подвеска (рис. 14. 1) автомобиля независимая, рычажная со связующей поперечиной. Рычаги и связующая поперечина сделаны в форме балки из низколегированной стали, которая выполняет функцию стабилизатора при движении автомобиля. К балке 9 на закруглениях приварены кронштейны, при помощи которых подвеска крепится шарнирно к кронштейнам кузова болтами 14 с гайками и резинометаллическими сайлент-блоками 15. Для крепления ступиц задних колес к балке приварены две параллельные площадки с отверстиями, а также две трубчатые опоры для крепления нижних проушин амортизаторов. Амортизаторы в сборе с пружинами верхней частью крепятся к опоре, приваренной к кузову. Нижними шарнирами амортизаторов являются резинометаллические сайлент-блоки 13, а верхними — резиновые подушки 3.

Ход колеса вверх ограничивается резиновым буфером 6 сжатия, установленным на штоке амортизатора, а вниз — растянутым амортизатором, в котором расположен резиновый буфер отбоя.

Гидравлические амортизаторы 11 двустороннего действия телескопического типа собраны совместно с пружинами 10, установленными между верхней и нижней чашками.

На автомобиле конструктивно заложен сход задних колес в пределах 0° + 20' для каждого колеса. Под сходом заднего колеса принимается угол в горизонтальной плоскости, образованный плоскостью колеса и осью движения автомобиля. Этот угол устанавливают на заводе при сборке автомобиля. Он обеспечивает равномерный износ шин в течение длительной эксплуатации. Однако в результате естественного износа сайлент- блоков подвески, ослабления крепления, а также деформации деталей (от сильных ударов при движении с большой скоростью по плохой дороге) сход может нарушиться, что повлечет за собой неравномерный износ шин.

Сход задних колес проверяют на станциях технического обслуживания, имеющих специальные оптические измерительные установки, на которых замеряют положения каждого в отдельности колеса по отношению к оси движения автомобиля.

Амортизаторы задней подвески гидравлические, телескопические, двустороннего действия. Конструкция амортизаторов задней подвески аналогична амортизаторам передней подвески и отличается только рабочей характеристикой и креплением (на подвеске и на кузове) (см. рис. 13. 3, б). Чтобы обеспечить нормальную работу и предупредить неисправности или поломки, амортизатор заправляют рекомендуемой заводом жидкостью (МГП-10) в строго определенном количестве (230 + 5 см3).

Испытания и регулировка амортизатора задней подвески аналогичны испытаниям и регулировкам амортизаторов передней подвески (см. разд. «Передняя подвеска»).

Усилие, развиваемое амортизатором задней подвески при снятии рабочих диаграмм на стенде при ходе сжатия 150... 300 Н, а при ходе отдачи 400... 600 Н.

Подшипники ступицы заднего колеса роликовые, конические. Наружные обоймы подшипников запрессованы в тормозной барабан заднего тормоза (рис. 14. 2). С внутренней стороны подшипники защищены манжетой, а с наружной колпаком.

Подшипники регулируют в такой последовательности:

· - надежно устанавливают на подставку кузов с нужной стороны, колесо при этом не должно касаться пола;

· - отворачивают гайку крепления колеса до появления люфта, затем плавно, без рывков затягивают гайку, одновременно проворачивая колесо и проверяя люфт;

· - в момент исчезновения люфта прекращают затяжку гайки. Стопорят гайку, вдавливая юбку гайки в пазы вала ступицы с двух сторон. Места вдавливания «а» показаны стрелками;

· - заполняют колпачок смазкой и устанавливают его на барабан. Окончательно закрепляют колесо гайками и ставят декоративный колпак.

15. Колесо и шина.

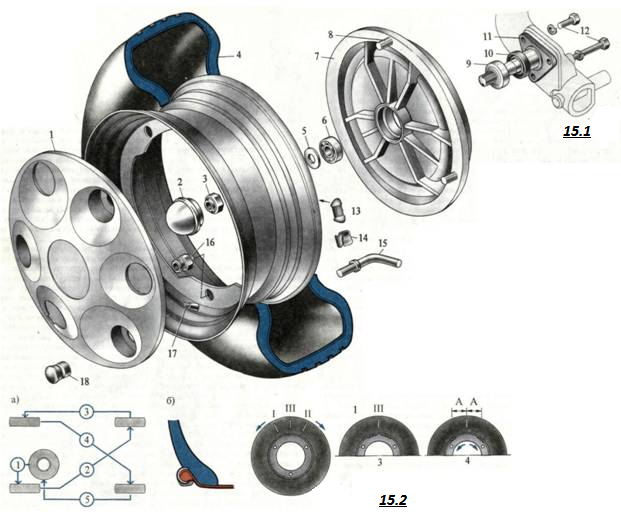

Рис. 15. 1. Колесо, шина, колпак и ступица заднего колеса:

1 — декоративный колпак; 2 — колпак ступицы; 3 — гайка ступицы; 4 — шина с камерой; 5 — шайба; 6 — наружный подшипник; 7 — тормозной барабан; 8 — болт крепления колеса; 9 — внутренний подшипник; 10 — уплотнительная манжета; 11 — ступица; 12 — короткий и длинный болты; 13 — балансировочный грузик (0, 015; 0, 035; 0, 045 кг); 14 — пружина, крепления грузика; 15 — держатель запасного колеса; 16 — гайка колеса; 11 — штуцер камеры; 18 — держатель колпака.

Рис. 15. 2. Схемы перестановки шин (а) и установки грузиков при статической балансировке колес (б):

1... 5 — последовательность перестановки шин.

Устройство. На автомобиле установлены колеса (рис. 15. 1), состоящие из штампованных дисков и приваренных к ним ободов. Обод колеса имеет посадочный диаметр 13 дюймов (330 мм). Крепятся колеса к передним ступицам и барабанам задних колес тремя шпильками при помощи гаек с коническими опорными поверхностями.

На автомобиль устанавливают бескамерные шины с камерами размером 155—170 R13 (ширина профиля 155 мм и посадочный диаметр 330 мм). При эксплуатации необходимо обеспечить внутреннее давление воздуха в шинах для передних и задних колес 0, 2... 0, 22 МПа и своевременную перестановку шин (рис. 86, а).

Колеса автомобиля перед установкой на автомобиль динамически балансируют в сборе с шинами на специальном стенде. Дисбаланс колес (особенно передних) приводит к колебаниям колес при движении автомобиля и, как следствие, к ухудшению устойчивости автомобиля и повышенному неравномерному (пятнистому) износу шин.

В процессе эксплуатации автомобиля балансировка колес может быть нарушена при потере одного из балансировочных грузиков, при неравномерном износе шины или при смене шины. В таких случаях следует колесо сбалансировать вновь.

Особенно повышенный износ вызывается тогда, когда потерян один из двух грузиков, установленных на колесе. Иногда дисбаланс проявляется резко из-за неравномерного налипания грязи на ободе и диске с внутренней стороны колеса.

Балансировка (рис. 15. 2, б) колес осуществляется при помощи грузиков, укрепленных между ободом и шиной пружинным держателем (рис. 15. 2, б; 1). Если в процессе эксплуатации нет возможности сбалансировать колеса на специальном стенде, то балансировку осуществляют непосредственно на автомобиле, используя для этого ступицу заднего колеса. Ступица должна легко и свободно вращаться. При необходимости следует ослабить гайку, отпустив ее на половину оборота.

Балансируемое колесо необходимо установить на ступице и закрепить гайками. При этом автомобиль должен быть поднят настолько, чтобы колесо легко вращалось. Поворачивая колесо в различные положения, проверить, остается ли оно в равновесии (проверка осуществляется с колпачком вентиля). Если колесо самопроизвольно поворачивается, т. е. имеется дисбаланс, то следует снять балансировочные грузики и приступить к балансировке, которую выполняют в следующем порядке:

- толчком руки заставляют колесо медленно вращаться против часовой стрелки. Положение, в котором остановится колесо, отмечают вертикальной меловой чертой I в верхней его точке. Эта метка обозначает самое легкое место колеса при вращении его против часовой стрелки;

- повторяют предыдущую операцию, но, вращая колесо по часовой стрелке, и отмечают второй вертикальной меловой чертой II легкое место в верхней точке колеса;

- разделив пополам расстояние между двумя меловыми метками, ставят метку III. Это и будет действительное легкое место колеса (рис. 15. 2, б; 2). Метки I и II стирают;

- устанавливают на обод колеса против метки один грузик и проворачивают колесо. Устанавливать грузики следует только на наружную сторону обода. Если колесо будет останавливаться в любом положении, значит достигнуто равновесие. Если колесо устанавливается в прежнее положение (грузиком вверх), значит груза недостаточно. Установка колеса грузом вниз свидетельствует о слишком большом грузе;

- если сбалансировать колесо одним грузиком не удается, то прибегают к установке двух грузиков, для чего на ободе по обе стороны от метки устанавливают по одному грузику (рис. 15. 2, б; 3);

- толчком руки заставляют колесо медленно вращаться. Если после остановки колеса грузики займут крайнее нижнее положение, то этих грузиков для балансировки колеса достаточно. Если же грузики займут верхнее положение, то это означает, что они малы. Их следует заменить парой грузиков большей массы и убедиться, что колесо останавливается при нижнем положении грузиков;

- раздвигая подобранные грузики по ободу на равные расстояния в обе стороны от средней метки (рис. 15. 2, б; 4) добиваются равновесия колеса при вращении по часовой стрелке и против нее;

- проверяют крепление грузиков, доводят давление воздуха в шине до нормального, восстанавливают регулировку подшипников и стопорят гайку ступицы вдавливанием юбки гайки в пазы.

16. Система управления автомобилем.

Тормозная система.

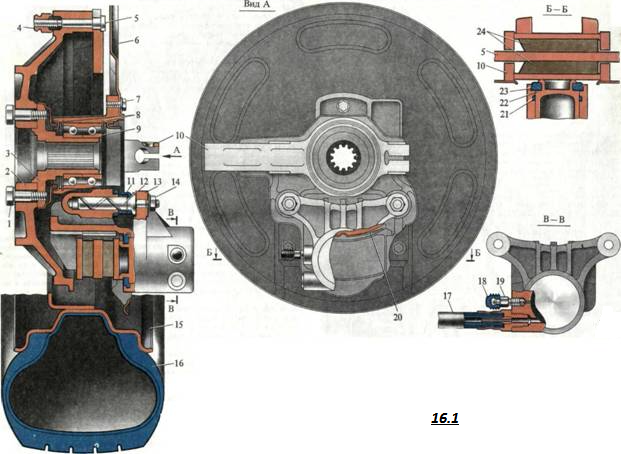

Рис. 16. 1. Передний тормоз с поворотным кулаком и ступицей:

1 — болт крепления фланца ступицы; 2 — фланец ступицы; 3 — ступица; 4 — гайка крепления колеса; 5 — диск тормоза с болтами; 6 — грязе защитный кожух; 7 — болт крепления кожуха; 8 — стопорные кольца; 9 — подшипник; 10 — поворотный кулак; 11 — защитный чехол; 12 — направляющий палец; 13 — скоба; 14 — гайка крепления пальца; 15 — колесо; 16 — шина с камерой; 17 — гибкий шланг; 18 — защитный колпачок; 19 — клапан выпуска воздуха; 20 — пружина колодок; 21 — уплотнительное кольцо поршня; 22 — поршень; 23 — защитный чехол поршня; 24 — колодки тормоза.

Устройство. Привод рабочей тормозной системы — гидравлический с разделением по диагональной схеме на колесные тормозные механизмы, с сигнализацией об аварийном состоянии системы и с автоматической регулировкой зазора между колодкой и рабочей поверхностью тормоза.

Техническая характеристика тормозной системы

Передний тормоз:

наружный диаметр диска, мм............................................................................. 235

толщина диска, мм:

номинальная........................................................................................................... 10

минимальная, при износе....................................................................................... 8

толщина фрикционной накладки, мм:

номинальная........................................................................................................... 11

минимальная, при износе....................................................................................... 1

Задний тормоз:

внутренний диаметр барабана, мм..................................................................... 180

ширина тормозной накладки, мм......................................................................... 30

толщина фрикционных накладок, мм:

номинальная............................................................................................................ 5

максимальная, при износе..................................................................................... 1

Диаметр главного тормозного цилиндра, мм.................................................... 19

Диаметр колесного цилиндра переднего тормоза, мм..................................... 45

Диаметр колесного цилиндра заднего тормоза, мм........................................... 16

Тормозная система автомобиля оборудована двумя самостоятельными приводами: гидравлическим от ножной педали, действующим на все колеса, и механическим от рукоятки, действующим только на задние колеса.

Рабочая тормозная система с гидравлическим приводом обеспечивает регулирование скорости автомобиля и его остановку с необходимым замедлением. Состоит рабочая тормозная система из двух независимых контуров для торможения передних и для торможения задних колес по диагонали (левое переднее — правое заднее колесо и правое переднее — левое заднее колесо). Для этой цели в главном тормозном цилиндре имеются две независимые полости с двумя поршнями. Бачок с двумя полостями и двумя шлангами питает каждую полость в отдельности.

Два независимых гидравлических контура с диагональным разделением значительно повышают безопасность вождения автомобиля. При отказе одного из контуров для торможения используется второй контур.

Стояночный тормоз механического действия с тросовым приводом действует на задние колеса. Стояночным тормозом пользуются только для удержания автомобиля во время стоянки, но в крайних случаях его можно применять и как аварийный при отказе рабочей тормозной системы.

Тормозной механизм переднего колеса — дисковый, с подвижной скобой, смонтированной на поворотном кулаке. Дисковый тормоз (рис. 16. 1) хорошо вписывается в колесо, имеет небольшую массу и небольшое число деталей, довольно прост при разборке и сборке.

В переднем тормозе вращающимися деталями являются: диск 5 тормоза, фланец 2 ступицы и ступица 3. Невращающимися — поворотный кулак 10, скоба 13, колодки 24 тормоза и грязезащитный кожух 6.

Скоба тормоза 13 гайками 14 крепится к двум направляющим пальцам 12. В свою очередь, направляющие пальцы входят в глухие цилиндрические отверстия поворотного кулака 10 и имеют вместе со скобой подвижность (плавание) относительно диска 5 тормоза. В приливе скобы 13 изготовлен рабочий цилиндр, в котором размещен поршень 22 с двумя уплотнительными кольцами 21 и защитный чехол 23. В верхней части скобы (цилиндра) имеются два резьбовых отверстия, одно — для клапана выпуска воздуха, другое — для наконечника тормозного шланга.

Поворотный кулак является основной деталью передней подвески, а также конструктивно входит в узел переднего тормоза. В поворотном кулаке 10 сделан паз, через который проходят диск 5 тормоза и два проема для размещения тормозных колодок. Конфигурация проемов выполнена по форме тормозных колодок. В средней части скобы тормоза имеется поперечный паз, в котором фиксируется плоская пружина 20, постоянно поджимающая колодки 24 тормоза к упорам в поворотном кулаке. Все это обеспечивает плотную посадку тормозных колодок.

Тормозной диск с тремя закрепленными в нем болтами, входит в паз поворотного кулака. На болты тормозного диска установлен фланец 2 ступицы. Фланец ступицы шестью болтами 1 крепится к ступице 3, закрывая с наружной стороны тормоз. С внутренней стороны тормоз закрыт кожухом 6, который крепится болтами 7 к поворотному кулаку 10.

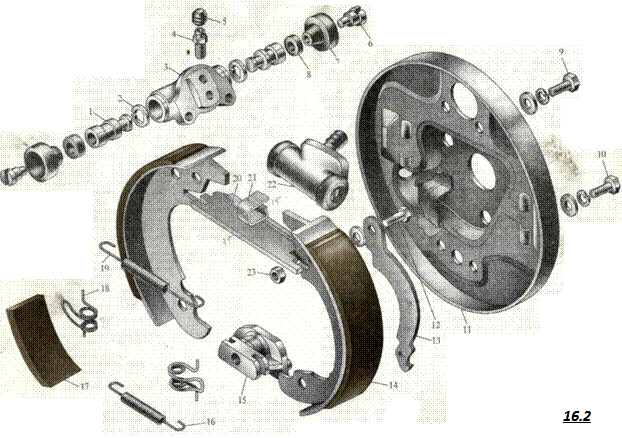

Тормозной механизм заднего колеса барабанный, с автоматической регулировкой зазора между колодками и барабаном (рис. 16. 2). Тормозной механизм смонтирован на стальном штампованном щите 11 и крепится к балке задней подвески вместе со ступицей тремя болтами. В нижней части щита одним из болтов крепления щита (длинный болт) крепится опора 15 колодок. В верхней части щита двумя болтами крепится колесный цилиндр 22 тормоза. Тормозные колодки стянуты верхней 19 и нижней 16 пружинами, которые поджимают колодки к упорам поршней колесного цилиндра и к нижней опоре 15. От бокового смещения в нижней части колодки удерживаются пазами нижней опоры, а в средней прижимными пружинами 18. Из-за нежесткого соединения колодок с щитом тормоза они самоустанавливаются в момент касания с тормозным барабаном, что улучшает эффективность торможения.

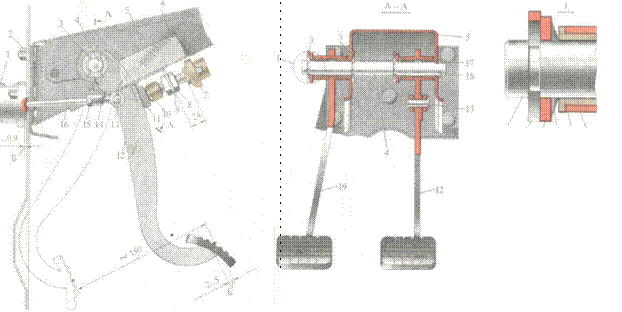

Гидравлический привод (рис. 16. 3) тормозов передних и задних колес состоит из подвесной педали 12 тормоза, толкателя 16, соединенного с главным тормозным цилиндром 1 и выключателя 7 стоп-сигнала, служащего одновременно верхним упором педали. Педаль тормоза крепится на одной оси 4 с педалью 19 сцепления в кронштейне 5 и установлена на двух пластмассовых втулках 18. Для поперечной фиксации педали применяют пружинные защелку 3 и фиксатор 21 со специальным упором 20.

Толкатель 16 одним концом упирается в поршень главного тормозного цилиндра 1, а другим — вилкой 14 в педаль 12 тормоза, соединяющейся с педалью при помощи пальца 13 и шплинта. Резьбовое соединение толкателя с вилкой позволяет изменять его длину для регулировки свободного хода педали тормоза. Педаль постоянно прижата к выключателю 7 стоп-сигнала возвратной пружиной 6.

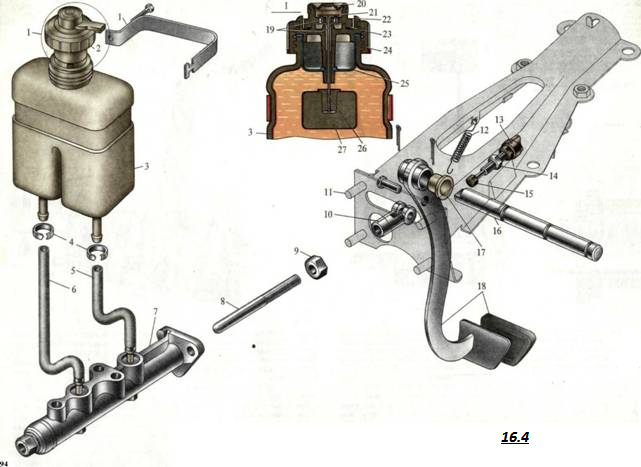

Бачок 3 главного тормозного цилиндра (рис. 16. 4) крепится прижимом 1 к кронштейну. Один конец прижима специальным вырезом фиксируется на кронштейне, а другой конец болтом крепится к этому же кронштейну.

На горловину бачка навернута крышка 24, крепящая к бачку датчик аварийного уровня жидкости, состоящий из основания 22 и корпуса, изготовленных из пластмассы. Корпус датчика надевается на цилиндрический поясок основания и вместе с ним и отражателем поджимается крышкой к торну заливной горловины. Зазор между корпусом датчика и основанием уплотнен кольцом 23. Для фиксации крышки на верхней части основания имеются две упругие лапки, которые защелкиваются при полном закрывании крышки. К корпусу датчика приклепаны два неподвижных контакта 19 с клеммами, на которые надевают наконечники проводов. Через отверстие основания проходит толкатель, на верхнем конце которого жестко крепится подвижный контакт 21. На нижнем конце толкателя через пластмассовую соединительную втулку крепится поплавок 27. Сверху контакты датчика закрыты защитным пластмассовым колпаком 20.

Рис. 16. 2. Задний тормоз (левый):

1 — поршень; 2 — упорное кольцо; 3 — цилиндр; 4 — клапан выпуска воздуха; 5 — защитный колпачок; 6 — стержень; 7 — колпак; 8 — манжета; 9 — болт крепления цилиндра; 10 — болт крепления опоры колодок; 11 — щит тормоза; 12 — болт крепления разжимного рычага; 13 — рычаг; 14 — колодка тормоза; 15 — опора колодок; 16 — нижняя пружина; 17 — фрикционная накладка; 18 — прижимная пружина колодок; 19 — верхняя пружина; 20 — распорная планка; 21 — демпферная пластина; 22 — цилиндр в сборе; 23 — гайка.

Рис. 16. 3. Гидравлический привод тормоза и педаль сцепления:

1 — главный цилиндр в сборе; 2 — гайка крепления кронштейна педалей; 3 — защелка; 4 — ось педалей; 5 — кронштейн педалей; 6 — пружина; 7 — выключатель стоп-сигнала; 8 — контргайка; 9 — кронштейн включателя; 10 — наконечник включателя; 11 — упор на педали; 12 — педаль тормоза; 13 — палец; 14 — вилка толкателя; 15 — контргайка; 16 — толкатель; 17 — шплинт; 18 — втулка педали; 19 — педаль сцепления; 20 — упор; 21 — фиксатор; Б = 2... 5 — свободный ход педали тормоза; В =0, 3... 0, 9 — свободный ход толкателя поршня.

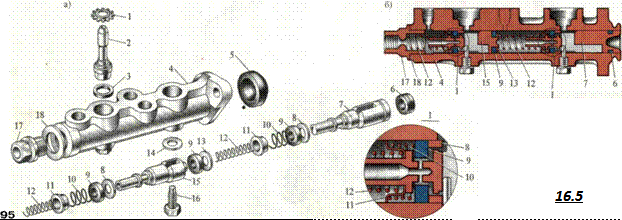

Главный цилиндр тормоза (рис. 16. 5) крепится на двух шпильках к кронштейну педалей. В картере 4 главного цилиндра расположены последовательно два поршня 7 и 15, каждый из которых управляет своим контуром. Поршень 7 уплотняется в цилиндре двумя резиновыми манжетами: с наружной стороны в канавку поршня установлена резиновая манжета б низкого давления, а с внутренней стороны — плавающая манжета 9 высокого давления. Уплотнительная манжета 9 высокого давления поджимается пружиной 10 к торну распорной втулки 8. Другой конец пружины упирается в чашку 11. С противоположной стороны чашку 11 постоянно поджимает возвратная пружина 12 поршней, упираемая в упорную шайбу 13. Ход поршня в цилиндре ограничиваетсяустановочным болтом 16, конец которого входит в паз поршня. Поршень 7 в цилиндре создает давление в контуре: правый передний — левый задний тормоз.

Поршень 15 имеет аналогичное устройство по уплотнению и ограничению хода. Поршень задней полости создает давление в контуре: левый передний — правый задний тормоз.

На поршень 7 действует толкатель педали тормоза. Когда главный цилиндр находится в нерабочем состоянии, плавающая манжета 9 высокого давления удерживается от соприкосновения с поршнем распорной втулкой, упирающейся в установочный болт 16 поршня передней полости. В таком положении главный цилиндр питается жидкостью от бачка через проходы, открываемые благодаря расположению манжеты распорного кольца и поршня.

Рис. 16. 4. Детали гидравлического привода ножного тормоза и датчик аварийного уровня жидкости:

1 - прижим бачка; 2 — датчик уровня жидкости; 3 — бачок; 4 — хомуты шлангов; 5 — шланг передней полости; 6 — шланг задней полости; 7 — главный цилиндр в сборе; 8 — толкатель поршня; 9 и 14 — контргайки; 10 — вилка толкателя; 11 — палец; 12 — возвратная пружина; 13 — включатель стоп-сигнала; 15 — наконечник; 16 — ось педалей; 17 — втулка педали; 8 — педаль; 19 — неподвижный контакт; 20 — защитный колпачок; 21 — подвижный контакт; 22 — основание датчика; 23 — уплотнительное кольцо; 24 — крышка бачка; 25 — отражатель; 26 — толкатель; 27 — поплавок.

При нажатии на педаль тормоза поршень 7 передвигается вперед и соприкасается с манжетой 9 высокого давления, прижимаемой к поршню пружиной 10. С этого момента прекращается сообщение с питательным бачком и начинает возрастать давление перед поршнем 7. Это давление передается на поршень 15, который, перемещаясь, также перекрывает сообщение с питательным бачком. Так, в системе гидропривода повышается давление, которое приводит в действие поршни колесных цилиндров.

Манжеты 9 высокого давления имеют сечение тороидальной формы, наружный диаметр которых в свободном состоянии чуть превышает внутренний диаметр цилиндра. Если кольца не подвергаются действию давления тормозной жидкости, то только средний наружный пояс манжет соприкасается с зеркалом цилиндра, а края не соприкасаются.

Под действием тормозной жидкости радиальное и осевое давление заставляет резиновые манжеты (кольца) расширяться, создавая таким образом уплотнение с зеркалом цилиндра. Сторона манжеты, обращенная к поршню, прижимается к зеркалу цилиндра, а противоположная сторона, омываемая жидкостью под давлением, сохраняет свою закругленную форму и остается отделенной от зеркала цилиндра даже при перемещении.

Площадь контакта манжет с зеркалом цилиндра сокращена до минимума, и закругленная форма со стороны зеркала цилиндра обеспечивает вполне удовлетворительную смазку поверхности скольжения. Благодаря такой системе улучшается торможение, так как манжеты движутся плавно, без рывков в начальной стадии во время выбора зазоров в тормозах.

Рис. 16. 5. Главный цилищр тормоза:

а — детали главного цилиндра тормоза; б — продольный разрез главного цилиндра тормоза; 1 — стопорная шайба; 2 — штуцер; 3 — прокладка штуцера; 4 — картер главного цилиндра; 5 — защитный колпак; 6 — уплотнительная манжета; 7 — поршень правого переднего и левого заднего колес; 8 — распорная втулка; 9 — манжета высокого давления; 10 — пружина чашки; 11 — чашка; 12 — пружина поршня; 13 — упорная шайба; 14 и 18 — прокладки; 15 — поршень левого переднего и правого заднего колес; 16 — установочный болт; 17 — пробка.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|