- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Четвертый такт — выпуск 1 страница

Все четыре такта периодически повторяются в цилиндре двигателя, тем самым обеспечивая его непрерывную работу, и называются рабочим циклом. Рабочий цикл дизельного двигателя имеет некоторые отличия от рабочего цикла бензинового. В нем во время такта впуска в цилиндр поступает не горючая смесь, а чистый воздух.

Рис. 1. 9. Фрагмент глушителя

Все четыре такта периодически повторяются в цилиндре двигателя, тем самым обеспечивая его непрерывную работу, и называются рабочим циклом. Рабочий цикл дизельного двигателя имеет некоторые отличия от рабочего цикла бензинового. В нем во время такта впуска в цилиндр поступает не горючая смесь, а чистый воздух. Во время такта сжатия он сжимается и нагревается. В конце первого такта, когда поршень приближается к ВМТ, в цилиндр через специальное устройство — форсунку, ввернутую в верхнюю часть головки цилиндра, — под большим давлением впрыскивается дизельное топливо. Соприкасаясь с раскаленным воздухом, частицы топлива быстро сгорают. При этом выделяется большое количество тепла и температура в цилиндре повышается до 1700–2000 °С, а давление — до 7–8 МПа.

Под действием давления газов поршень перемещается вниз, и происходит рабочий ход. Такт выпуска дизельного двигателя аналогичен такту выпуска бензинового двигателя.

Вспомогательные такты (первый, второй и четвертый) совершаются за счет кинетической энергии тщательно сбалансированного массивного чугунного диска, закрепленного на валу двигателя — маховика, о котором также шла речь выше. Кроме обеспечения равномерного вращения коленчатого вала, маховик способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал передает запас инерции маховику. Инерция помогает ему осуществлять вспомогательные такты рабочего цикла двигателя. Из этого следует, что при тактах впуска, сжатия и выпуска поршень ходит в цилиндре именно за счет энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы цилиндров устанавливается таким образом, чтобы рабочий ход хотя бы одного поршня помогал осуществлять вспомогательные такты и плюс ко всему вращал маховик. А теперь подведем итоги: совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом. Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за один ход поршня или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала. Порядок работы цилиндров четырехцилиндрового двигателя: 1-3-4-2. Пятицилиндрового, как правило, — 1-2-4-3-5.

2. КШМ автомобиля «Славута»

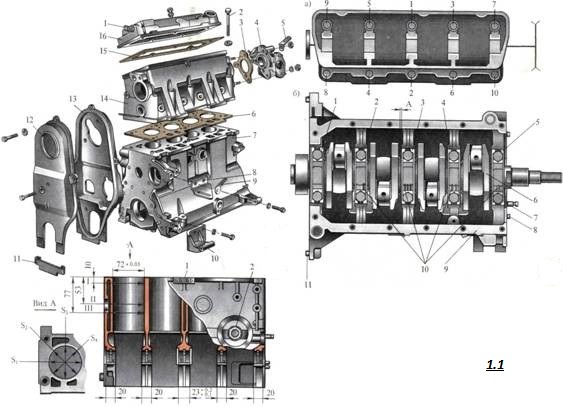

Рис. 2. 1. Головка и блок цилиндров двигателя:

а — схема последовательности (1... 10) затяжки болтов крепления головки цилиндров; б — блок цилиндров с коленчатым валом (вид снизу); 1, 2, 3, 4, 5 — крышки подшипников; 6 — коленчатый вал; 7 — упор пружины натяжения ремня; 8 — установочный штифт блока; 9 — блок цилиндров; 10— метки крышек подшипников; 11 — установочная втулка; А — осевой зазор

Устройство. Кривошипно-шатунный механизм состоит из блока цилиндров, поршней с поршневыми пальцами и поршневыми кольцами, шатунов, коленчатого вала и маховика. Все детали расположены в блоке цилиндров. В передней части блока цилиндров расположены детали привода механизма газораспределения. В задней части расположен механизм сцепления. Блок 7 цилиндров сверху закрывается головкой 14 цилиндров, уплотняемой прокладкой. Головка цилиндров крепится к блоку цилиндров болтами 2 с внутренними шестигранниками на головках. На головку цилиндров устанавливается крышка 16, уплотняемая прокладкой 15. Крышка к головке цилиндров крепится болтами. Блок цилиндров двигателя отлит из чугуна и составляет одно целое с цилиндрами. Высокая жесткость блока обеспечивается тем, что плоскость разъема блока с масляным картером расположена ниже оси коленчатого вала на 53 мм. Между цилиндрами по всей их высоте выполнены протоки для охлаждающей жидкости, благодаря чему обеспечивается интенсивный отвод тепла, улучшается охлаждение поршней и поршневых колец, снижается температура масла для двигателя. Рубашка охлаждения блока цилиндров сообщается с рубашкой головки цилиндров через отверстия в их взаимно прилегающих плоскостях. В нижней части блока цилиндров выполнено пять опор для вкладышей коренных подшипников коленчатого вала. Крышки коренных подшипников обрабатывают окончательно под вкладыши вместе с блоком, поэтому они невзаимозаменяемы. Чтобы обеспечить их правильное расположение при сборке, необходимо учесть, что на них нанесены метки соответствующих опор. Каждая крышка закреплена двумя болтами с моментом затяжки 70... 85 Н • м. В блоке и крышках коренных подшипников выполнены кольцевые канавки для подвода масла к коренным вкладышам. Счет опор подшипников и соответствующих им крышек и номеров цилиндров ведется от переднего торца блока цилиндров. По периметру нижней части блока идет обработанный фланец, к которому болтами прикреплен литой масляный картер (поддон). Герметизация внутренней полости блока в местах стыка передней и задней крышек и масляного картера осуществляется прокладками. В зависимости от фактического диаметра цилиндра, полученного в процессе его доводки, для более точного обеспечения оптимального зазора между цилиндрами и поршнями (0, 05... 0, 07 мм) цилиндры по диаметру делятся на пять размерных групп А, Б, В, Г, Д через 0, 01 мм. При изготовлении нового двигателя поршни нормального диаметра подбирают к соответствующим цилиндрам по группам. Группы обозначены буквами в середине верхней части блока с левой стороны. Место 1 нанесения групп см. на рис. 9. В процессе эксплуатации у блока цилиндров необходимо периодически проверять затяжку болтов и гаек, следить за герметичностью в манжетных уплотнениях коленчатого вала и соединениях, уплотняемых прокладками. Затяжку болтов головки цилиндров выполняют на холодном двигателе при температуре 15... 25 °С в два приема: вначале с моментом 35... 40 Н • м при установке головки на двигатель и окончательно с моментом 95... 115 Н • м. Для блока цилиндров, чтобы продлить срок его службы, предусмотрены ремонтные размеры под увеличенные диаметры цилиндров. Толщина сте-13 нок в цилиндрах позволяет их растачивать и под увеличенные ремонтные размеры поршней. Расточка цилиндров осуществляется в том случае, когда износ цилиндров превышает 0, 15 мм или если на их стенках имеются задиры. Максимально допустимое увеличение диаметра цилиндра при расточке должно быть не более 0, 5 мм. Ремонтная расточка цилиндров выполняется под ремонтные размеры поршней и колец с увеличением диаметра против номинального на 0, 25 и 0, 5 мм, т. е. 72, 25 + 005 и 72, 50 + 005 мм. Поршни ремонтных размеров, имеющие увеличенные диаметры, изготавливают с контрольным диаметром юбки 72, 25-0. 06-0. 01 и 72, 50-0. 06-0. 01 мм, расположенном на расстоянии 53 мм от верхнего торца без разбивки на группы. Поэтому при ремонтной расточке и хонинговании цилиндров необходимо подгонять диаметр цилиндра по имеющемуся диаметру юбки поршня так, чтобы зазор между юбкой поршня и цилиндром был 0, 05... 0, 07 мм, и поршни одного двигателя должны быть одного ремонтного увеличения. При замене блока цилиндров в качестве запасной части поставляется блок цилиндров в сборе с номинальными диаметрами цилиндров 72+0, 05 мм. Поршни 1 отлиты из алюминиевого сплава и имеют терморегулирующее кольцо. Юбки поршней — не разрезные. Масса поршня 315 ±2 г. Днища поршней плоские, но в центре под углом 21° имеются два углубления диаметром 36 мм и глубиной 7, 8 мм для исключения упирания поршней в клапаны при проворачивании коленчатого вала в случае проскальзывания или обрыва ремня привода распределительного вала. Новые поршни, имеющие наружный диаметр юбки 72-0. 01 -0. 05 мм, разбиты на пять размерных групп: А, Б, В, Г, Д через 0, 01 мм. Поршни ремонтных размеров с увеличенным диаметром юбки поршня на 0, 25 и 0, 5 мм маркируют, проставляя на днище поршня соответствующие диаметры юбок. Ось отверстия под палец смещена относительно диаметральной плоскости поршня на 1, 5 мм. Для правильной установки пальца на днище поршня нанесена стрелка. При монтаже стрелка на всех поршнях должна быть обращена к его передней части, т. е. в сторону носка коленчатого вала. В зависимости от диаметра отверстия под поршневый палец поршни сортируют на три группы через 0, 004 мм и маркируют краской на бобышке (красной, желтой, зеленой). В качестве запасных частей для замены поршней выпускают поршни номинальных и двух ремонтных размеров. Поршни ремонтных размеров отличаются от поршней номинальных размеров наружным диаметром, увеличенным на 0, 25 и 0, 50 мм. Чтобы обеспечить требуемый зазор между нижней частью юбки поршня и цилиндром (в пределах 0, 05... 0, 07 мм), поршни номинального размера сортируют на пять групп. Буквенное обозначение группы (А, Б, В, Г, Д) наносят на наружной поверхности днища поршня. На днищах поршней ремонтного размера наносят действительный размер. При первой замене поршней в изношенный цилиндр без расшлифовки рекомендуется устанавливать поршни номинального размера, преимущественно группы Д. Разница в массе самого тяжелого и самого легкого поршней для одного двигателя не должна превышать 4 г. Поршневые пальцы стальные, плавающие, с наружным диаметром 20 мм, длиной 61 мм и толщиной стенки 4 мм. От осевого перемещения палец предохраняется пружинными стопорными кольцами 12. Пальцы изготовлены с высокой точностью и рассортированы по наружному диаметру на три группы. Наружная поверхность пальцев подвергается цементации и термической обработке для достижения высокой твердости.

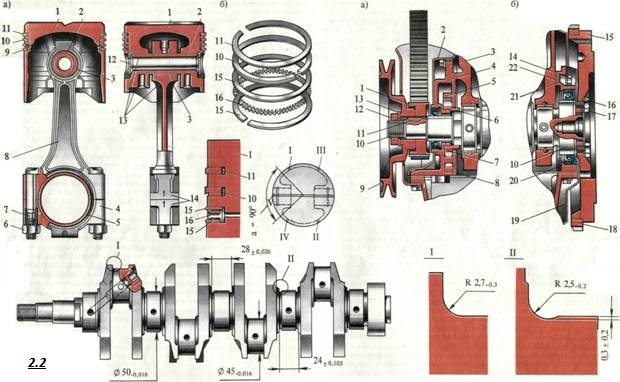

Рис. 2. 2. Поршень с шатуном (а) и расположение колец на поршне (б), Передняя и задняя опоры коленчатого вала:

7 — поршень; 2 — поршневой палец; 3 — втулка шатуна; 4 — крышка шатуна; 5 — вкладыш; 6 — гайка болта крышки шатуна; 7 — болт крышки шатуна; 8 — шатун; 9 — маслосъемное кольцо в сборе; 70 и 77 — соответственно верхнее и нижнее компрессионные кольца; 72 — стопорное коль-14 цо; 73 — места цветовой маркировки (снизувверх) шатуна, бобышки поршня и поршневого пальца; 74 — клеймо номера цилиндра; 75 — диски маслосъемного кольца; 76 — расширитель маслосъемного кольца. На участке а с обеих сторон не должны находиться замки компрессионных колец и замки дисков маслосъемных колец. Расположение замков: 7 и II — компрессионных колец, 777 — верхнего диска, IV — нижнего диска; V — расширителя маслосъемного кольца

а — передний конец коленчатого вала со шкивом: 7 — ведущий шкив коленчатого вала; 2 — внутренний кожух плоскозубчатого ремня; 3 — корпус масляного насоса; 4 — прокладка; 5 и б — ведомая и ведущая шестерни масляного насоса; 7 — манжета; 8 — крышка масляного насоса; 9 — шкив привода генератора; 70 — коленчатый вал;

В запасные части поставляют поршневые пальцы с цветовой маркировкой, нанесенной на внутренней поверхности пальца. Маркировка обозначает одну из трех размерных групп (красный, зеленый, желтый), отличающихся друг от друга на 0, 004 мм.

На каждом поршне установлены по три поршневых кольца, по два компрессионных, изготовленных из специального чугуна, верхнее хромированное со скругленными кромками, нижнее фосфатированное, и одно стальное маслосъемное кольцо, состоящее из трех элементов: двух стальных дисков 15, осевого и радиального расширителя 16.

На наружной цилиндрической поверхности второго компрессионного кольца имеется прямоугольная фаска. Кольцо на поршень устанавливается фаской вниз. Стальные диски маслосъемного кольца собирают масло, которое через расширитель и канавки в поршне стекает в масляный картер.

Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0, 21... 0, 55 мм для компрессионных и 0, 9... 1, 5 мм для маслосъемных колец. При установке поршней в цилиндры замки колец должны быть раздвинуты, как показано на рис. 11.

В запасные части поршневые кольца поставляют номинальных и двух ремонтных размеров. Кольца ремонтных размеров отличаются от колец номинального размера наружным диаметром, увеличенным на 0, 25 и 0, 50 мм. Кольца ремонтного размера устанавливают только на ремонтные поршни.

Шатун 8 двигателя стальной, кованый, со стержнем двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка 3. В зависимости от внутреннего диаметра втулки шатуны разбивают на три группы через 0, 004 мм. На головку шатуна наносят цветовую маркировку (красный, желтый, зеленый). По этой маркировке подбирают палец к верхней головке шатуна. Шатуны в сборе с крышками подгоняют по массе. Масса шатуна в сборе должна быть 540 ±4 г.

В нижней головке шатуна устанавливают взаимозаменяемые тонкостенные сталеалюминиевые вкладыши, которые удерживаются от проворачивания выступами, входящими в пазы, имеющиеся в теле шатуна. Зазор между шатунными шейками коленчатого вала и вкладышами шатуна 0, 030... 0, 076 мм.

Коленчатый вал двигателя полноопорный, отлит из высокопрочного чугуна. Номинальный диаметр коренных шеек вала 50-0, 016 мм, а шатунных 45-0, 016 мм. Для повышения износостойкости рабочие поверхности коренных и шатунных шеек закалены токами высокой частоты на глубину 2... 3 мм. Коленчатый вал динамически отбалансирован. Допустимый дисбаланс не превышает 15 г • см.

В теле вала просверлены каналы для масла. Масло к шатунным шейкам подается от 1-й, 2-й, 4-й и 5-й коренных шеек. Выходы сверлений заглушены завернутыми в них пробками. Диаметральный зазор между коренными шейками вала и их вкладышами 0, 040... 0, 089 мм, что обеспечивает циркуляцию масла и безударную работу соединения без выдавливания слоя смазки. Осевая фиксация коленчатого вала осуществляется упорными полукольцами, установленными в торцах гнезда подшипника 3-й коренной шейки в блоке. Осевой зазор в этом соединении 0, 054... 0, 306 мм.

На переднем носке коленчатого вала находятся ведущий 15 шкив 1 привода газораспределения и шкив 9 ременной передачи на генератор. Оба они установлены на сегментной шпонке и затянуты гайкой 12 с моментом затяжки 100... 125 Н • м. Шкив снабжен меткой для установки зажигания и регулировки клапанных зазоров.

Носок коленчатого вала уплотнен манжетой 7, которая запрессована в корпусе 3 масляного насоса. Фланец заднего конца коленчатого вала уплотнен манжетой 20, установленной в держатель манжеты. На заднем конце коленчатого вала к фланцу болтами прикреплен маховик.

Ремонт коленчатого вала заключается в перешлифовке коренных и шатунных шеек с уменьшением их диаметров на 0, 125, 0, 25 и 0, 5 мм против номинального размера.

Маховик 15 отлит из чугуна. На коленчатом валу маховик установлен на фланце и крепится через шайбу шестью болтами, один из которых смещен. Болты, крепящие маховик, затягивают с моментом затяжки 70... 90 Н • м. На маховике установлен штифт подачи импульса на диагностический датчик положения поршня в в. м. т., а сверху маховика напрессован стальной зубчатый обод.

Маховик динамически балансируют. Допустимый дисбаланс должен быть не более 10 г • см. При ремонте шатунно-поршневой группы в маховике проверяют плоскости прилегания ведомого диска сцепления, состояния ступицы и зубчатого обода.

Вкладыши коренных подшипников — тонкостенные, сталеалюминие-вые, с радиальными отверстиями для прохода масла. Верхние и нижние вкладыши каждого подшипника одинаковы. Чтобы исключить возможность их проворачивания, на них имеются усы. Вкладыши 1-го, 2-го, 4-го и 5-го подшипников (шириной 17, 76... 18, 0 мм) имеют на внутренней поверхности кольцевые канавки для непрерывной подачи масла к шатунным шейкам. Вкладыши 3-го коренного подшипника такой канавки не имеют и отличаются большей шириной (21, 76... 22, 0 мм). Вкладыши шатунных подшипников — тонкостенные, сталеалюминиевые. Верхние и нижние вкладыши взаимозаменяемые. Чтобы исключить их проворачивание, на них выполнены усы.

Вкладыши ремонтных размеров отличаются от вкладышей номинального размера уменьшенным на 0, 125; 0, 25; 0, 5 мм внутренним диаметром. Наружный диаметр всех вкладышей одинаков. Коренные подшипники и вкладыши шатунов ремонтных размеров устанавливают только после перешлифовки шеек коленчатого вала. Коренные подшипники рекомендуется менять все одновременно, чтобы избежать повышенного прогиба коленчатого вала. При замене коренных подшипников необходимо проследить за правильной установкой вкладышей и совпадением отверстий для подвода смазки.

3. ГРМ автомобиля «Славута. »

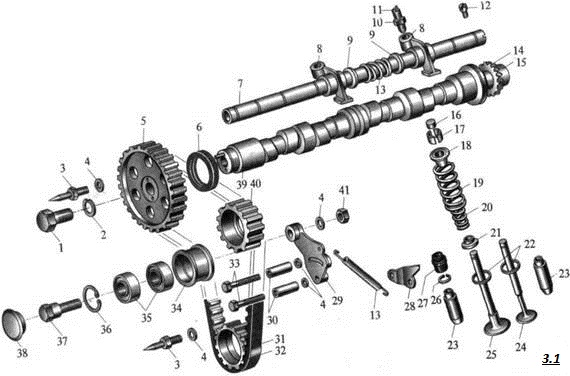

Рис. 3. 1. Механизм газораспределения:

1 — болт крепления ведомого шкива; 2 — стопорная шайба; 3 — установочный болт (стрелка); 4 — шайба; 5 — ведомый шкив привода распределительного вала; 6 — уплотнительная манжета; 7 — ось коромысел; 8 — коромысло; 9 — упорная шайба; 10 — контргайка; 11 — регулировочный винт; 12 — стопор; 13 — пружина; 14 — ведущая шестерня привода датчика-распределителя; 15 — кулачок привода топливного насоса; 16 — наконечник; 17 — сухарь; 18 — тарелка; 19 — наружная пружина; 20 — внутренняя пружина; 21 — опорная шайба; 22 — седло клапана; 23 — втулка клапана; 24 — выпускной клапан; 25 — впускной клапан; 26 и 36 — стопорные кольца; 27 — уплотнительный колпачок; 28 — серьга пружины; 19 — кронштейн натяжителя ремня; 30 — втулки; 31 — ремень привода распределительного вала и водяного насоса; 32 — ведущий шкив; 33 — болты кронштейна; 34 — ролик натяжителя; 35 — подшипник ролика; 37 — ось натяжителя; 38 — заглушка; 39 — распределительный вал; 40 — шкив привода водяного насоса; 41 — гайка.

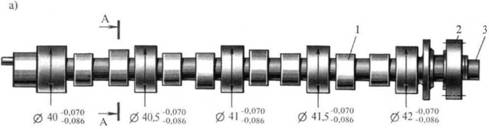

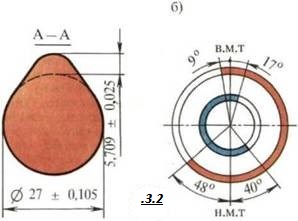

Рис. 3. 2. Распределительный вал (а) и диаграмма (б) фаз газораспределения:

1 — кулачок привода клапанов; 2 — ведущая шестерня привода датчика-распределителя зажигания; 3 — кулачок привода топливного насоса.

Устройство. Механизм газораспределения (рис. 3. 1) двигателя служит для регулирования процессов впуска горючей смеси в цилиндры и выпуска из них отработавших газов в соответствии с принятым для данного двигателя порядком работы цилиндров, фазами газораспределения и частотой вращения коленчатого вала двигателя. К механизму газораспределения относятся: распределительный вал, головка цилиндров, выпускные и впускные клапаны с направляющими втулками клапанов и пружинами клапанов, коромысла клапанов с осями коромысел, плоскозубчатый ремень привода распределительного вала с деталями натяжения. Такая конструкция механизма обеспечивает жесткую и надежную кинематическую связь между всеми деталями, благодаря чему уменьшается уровень вибраций. Рабочий цикл в цилиндре двигателя происходит в течение двух оборотов коленчатого вала, т. е. за четыре последовательных хода (такта) поршня: впуск в цилиндр горючей смеси; сжатие; рабочий ход, при котором происходят сгорание и расширение смеси; выпуск отработавших газов. Процессы впуска горючей смеси и выпуска отработавших газов (фазы газораспределения) обеспечиваются своевременным открытием и закрытием соответствующих клапанов. Диаграмма фаз газораспределения приведена на рис. 3. 2, б. Фазы обеспечиваются при зазорах 0, 15+0, 02 мм между торцами стержней клапанов и наконечниками регулировочных винтов. Впускной клапан начинает открываться еще до начала такта впуска, т. е. до подхода поршня к в. м. т. на расстояние 9° поворота коленчатого вала. Это необходимо для того, чтобы клапан полностью открылся к тому моменту, когда поршень пойдет вниз. Тогда через впускные отверстия клапанов поступит большее количество горючей смеси. Закрывается впускной клапан с запаздыванием, т. е. после прохождения поршнем Н. м. т. на расстояние, соответствующее 48° поворота коленчатого вала. Из-за инерционного напора струи горючая смесь продолжает поступать в цилиндр, когда поршень уже начал движение вверх, чем обеспечивается лучшее наполнение цилиндра. Выпускной клапан начинает открываться еще до полного окончания рабочего хода, т. е. до подхода поршня к Н. м. т. на расстояние, соответствующее 40° поворота коленчатого вала. В этот момент давление в цилиндре довольно велико, и газы начинают интенсивно выходить из цилиндра, в результате чего их давление и температура быстро падают. Это значительно улучшает очистку цилиндра от отработавших газов и предохраняет двигатель от перегрева. Выпуск завершается после прохождения поршнем в. м. т., т. е. когда коленчатый вал повернется еще на 17°. Из диаграммы фаз газораспределения видно, что существует такой момент (в течение поворота коленчатого вала на 26°), когда открыты одновременно оба клапана — впускной и выпускной. Из-за малого промежутка времени перекрытие клапанов не приводит к проникновению отработавших газов во впускной трубопровод, наоборот, инерция уходящего потока отработавших газов вызывает подсос горючей смеси в цилиндр и тем самым улучшается его наполнение. В двигателе применен клапанный распределительный механизм с верхним однорядным, наклонным (под углом 21°) расположением клапанов и верхним расположением распределительного вала. Распределительный вал (рис. 16, а) двигателя — чугунный, литой. Он устанавливается в специальные гнезда головки цилиндров и имеет 5 опорных шеек, наружные диаметры которых последовательно увеличиваются для облегчения установки вала в головку. Рабочая поверхность кулачков отбеленная. Диаметр затылка кулачка 27 +0, 105 мм, высота кулачка 5, 709+0, 025 мм. Фиксация вала от осевого перемещения осуществляется упорным буртиком, выполненным на задней шейке вала и входящим в расточку гнезда головки цилиндров. Упорный буртик вала прижимается выступом корпуса (см. рис. 28) привода датчика-распределителя и топливного насоса. Осевое перемещение вала находится в пределах 0, 10... 0, 50 мм и определяется установкой прокладки 15 (см. рис. 28) необходимой толщины. Шкив распределительного вала устанавливается на передний цилиндрический выступ диаметром 36 мм. Положение шкива на распределительном валу определяется штифтом диаметром 7 мм, а его крепление болтом Ml 0x1 с моментом затяжки 28... 36 Н • м. Болт стопорится отгибной шайбой. На задний конец вала на цилиндрический выступ диаметром 24 мм устанавливается шестерня привода датчика-распределителя зажигания, которая крепится эксцентриковым кулачком привода топливного насоса, вворачиванием его в резьбовое отверстие Ml0X1 вала. Головка цилиндров (рис. 28), отлитая из алюминиевого сплава, общая для всех цилиндров. Объем камеры сгорания в головке 23, 89... 25, 47 см3. Разность в объеме камер в одной головке не должна превышать 0, 6 см3. Головка крепится к блоку десятью болтами. Между блоком и головкой установлена металлоасбестовая прокладка толщиной 1, 2 мм. Болты головки затягивают на холодном двигателе при температуре 15... 25 °С в два приема: вначале с моментом затяжки 35... 40 Н • м при установке головки на двигатель и окончательно с моментом 95... 115 Н • м, придерживаясь последовательности, указанной на рис. 10, а. Требуемое уплотнение головки цилиндров обеспечивается только в результате некоторого предварительного натяга, учитывающего разницу коэффициентов линейного расширения стальных болтов и алюминиевой головки цилиндра. В головке цилиндров (рис. 29) выполнены клиновые камеры сгорания, впускные и выпускные каналы, резьбовые отверстия для установки свечей зажигания и протоки для охлаждающей жидкости. Седла 10 (рис. 29, а) и направляющие втулки 8 клапанов изготовлены из специального жаростойкого чугуна. Седла запрессованы в головку цилиндров, нагретую до температуры 165... 175 °С. С левой стороны головки расположены впускные и выпускные каналы, а с правой — резьбовые отверстия для свечей зажигания. В головке цилиндров выполнены перемычки, в которых расточены гнезда под оси коромысел и опорные шейки распределительного вала. Опорные гнезда распределительного вала смазываются под давлением. В расточку переднего гнезда установлена манжета для уплотнения шейки распределительного вала. Задняя часть головки обработана, и к ней через уплотнительную прокладку 15 (см. рис. 3. 3) прикреплен корпус 14 привода датчика-распределителя и топливного насоса.

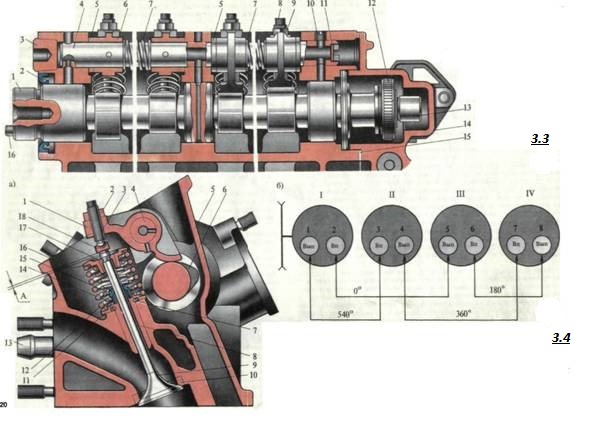

Рис. 3. 3. Головка цилиндров (продольный разрез):

1 — распределительный вал; 2 — уплотнительная манжета; 3 — пробка; 4 — оськоромысел; 5 — упорная шайба; 6 — коромысло; 7 — пружина оси коромысел; 8 — регулировочный винт; 9 — гайка; 10 — стопорный винт; 11 — заглушка масляного канала; 12 — ведущая шестерня привода датчика-распределителя; 13 — кулачок привода топливного насоса; 14 — корпус привода датчика-распределителя и топливного насоса; 15 — прокладка; 16 — штифт.

Рис. 3. 4. Готовка (а) цитивдров (поперечный разрез) и схема (б) регулировки зазоров в механизме привода клапанов:

1 — коромысло; 2 — гайка; 3 — регулировочный винт коромысла клапана; 4 — ось коромысел; 5 — головка цилиндров; 6 — кулачок распределительного вала; 7 — стопорное кольцо; 8 — направляющая втулка; 9 — клапан; 10 —седло клапана; 11 — опорная шайба внутренней и наружной пружин; 12 — наружная пружина; 13 — патрубок; 14 — внутренняя пружина; 15 — маслоотражательный колпачок клапана; 16 — тарелка пружины клапана; 11 — сухари тарелки клапана; 18 — наконечник регулировочного винта коромысла. А — зазор для клапанов: выпускных 0Д3... 0Д7 мм, выпускных 0, 28... 0, 32 мм; I, II, III, IV — номера цилиндров; 1... 8 — номера клапанов; Вып — выпускной клапан; Вп — впускной клапан.

Прилегающая к блоку плоскость головки цилиндров и клиновые камеры сгорания механически обработаны. Этим достигается необходимая чистота поверхности и практически одинаковый объем камер сгорания. Верхняя часть головки закрывается крышкой на винтах. Необходимое уплотнение стыка обеспечивается прокладкой, зажатой между головкой и крышкой. Момент затяжки кулачка 28... 36 Н • м. На рис. 29, б показана последовательность регулировки зазоров в механизме привода клапанов. Работы, выполняемые при регулировке, описаны ниже в подразд.

4. Система смазки автомобиля «Славута»

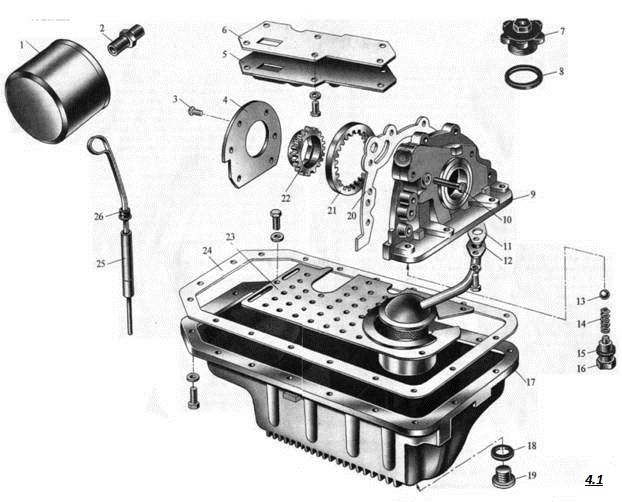

Рис. 4. 1. Система смазки:

1 — фильтр; 2 — штуцер; 3 — винт крепления крышки; 4 — крышка насоса; 5 — крышка маслоотделителя; 6, 8, 11, 15, 18, 20, 24 — прокладки; 7 — маслозаливная крышка; 9 — корпус насоса; 10 — болт; 12 — приемник насоса; 13 — шарик редукционного клапана; 14 — пружина; 16 — пробка; 11 — масляный картер; 19 — маслосливная пробка; 21 — ведомая шестерня масляного насоса; 22 — ведущая шестерня масляного насоса; 23 — маслоуспокоитель; 25 — трубка указателя уровня масла; 26 — указатель уровня масла.

Система смазки двигателя (рис. 4. 1 и 4. 2) включает маслозаливную горловину, приемник масляного насоса, стержневой указатель уровня масла, масляный картер и масляный насос, и фильтр, и систему вентиляции картера. Система смазки двигателя комбинированная. Под давлением смазываются подшипники коленчатого и распределительного валов и коромысла клапанов. Кулачки распределительного вала смазываются струей масла, поступающего из специального отверстия, выполненного в коромысле. Стенки цилиндров, поршни с поршневыми пальцами, втулки верхних головок шатунов, привода распределителя зажигания и топливного насоса, стержни клапанов в их направляющих втулках смазываются маслом, вытекающим из зазоров, и разбрызгиванием. Навесные агрегаты — водяной насос, датчик-распределитель зажигания, генератор и стартер имеют подшипники, не требующие в процессе эксплуатации пополнения смазки. Маслозаливная горловина (см. рис. 4. 1), через которую в двигатель заливают масло, находится на крышке головки цилиндров. Приемник масляного насоса представляет собой штампованный колпак с фильтрующей сеткой и масло подводящей трубкой. К масляному насосу приемник крепится фланцем через уплотни тельную прокладку болтами. Стержневой указатель уровня масла установлен в трубке с правой части блока двигателя и уплотнен прокладкой. На нижней части стержня сделаны две метки, расположенные на расстоянии 15 мм одна от другой. Нижняя соответствует минимальному, а верхняя максимальному уровню. Масляный картер отлит из магниевого сплава. Он закрывает двигатель снизу и служит резервуаром для масла. Крепится картер к нижнему фланцу блока двигателя болтами. Уплотнение достигается установкой прокладки толщиной 3 мм. Полость масляного картера корытообразной формы имеет развитую переднюю часть, в которой размещается масло приемник. Для предотвращения чрезмерного расплескивания масла при движении автомобиля в картере отлиты вертикальные поперечные перегородки, а верхняя часть закрыта штампованным масло успокоителем. В нижней части картера отлита бонка с резьбой М18Х 1, 5 для маслосливной пробки. Масляный насос (рис. 39) — шестеренчатого типа внутреннего зацепления, односекционный, установлен в передней части блока цилиндров. Корпус масляного насоса отлит из алюминиевого сплава и одновременно является передней крышкой блока цилиндров. В корпусе расположены ведущая 5 и ведомая 4 шестерни, редукционный клапан и манжета 6 переднего носка коленчатого вала. Ведущая шестерня 5 имеет проточку диаметром 39 мм для установки на выступ корпуса насоса и выступы 12, которыми приводится во вращение непосредственно от носка коленчатого вала, имеющего лыски. Ведомая шестерня 4 вращается в расточке корпуса, в нижней части ее внутренние зубья входят в зацепление с наружными зубьями ведущей шестерни. Крышка 2 масляного насоса — стальная, шлифованная, крепится к корпусу без прокладки шестью винтами М 6. Для защиты каналов и уплотнений от разрушения при чрезмерном повышении давления масла служит редукционный клапан 8. Диаметр шарика клапана 8 и жесткость его пружины подобраны так, что при увеличении давления в системе смазки выше 0, 55 МПа клапан приоткрывается и перепускает часть масла в блок цилиндров.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|