- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Лабораторна робота №4-5 4 страница

Треба підкреслити, що блокування функціональних груп білка при дубленні є найважливіший етапом тому, що без «зшивання», тобто структурування, дублення неможливе. В результаті дублення в білках відбуваються типові для структурування зміни властивостей: втрата розчинності, зниження набухання нерозчинних білків, підвищення міцності, ріст хімічної стійкості.

5. 2. Вулканізація

Вулканізація — найважливіша технологічна операція перетворення каучуків в резину (вулканізат), яка представляє собою змішане структурування.

За характером протікання процесу вулканізацію можна умовно розділити на два види:

1) гарячу вулканізацію при дії різних вулканізаційних агентів (переважно сульфуру) при підвищеній температурі, в тому числі в присутності прискорювачів, активаторів та ін.;

2) холодну вулканізацію за допомогою галоїдних сполук сірки та інших речовин без нагрівання.

В промисловості, зазвичай, застосовується гаряча вулканізація. Вона проводиться нагріванням гумосумішей, які містять каучук, сірку, прискорювачі та інші інгредієнти в залежності від типу.

Встановлено, що чим вища атомність і розгалуженість молекули спирту, який утворює з залишком жирних кислот складний ефір, тим швидше при інших рівних умовах відбувається окислювальне затвердіння («висихання») продукту. Атомність спиртового залишку здійснює набагато більший вплив на окислювальне затвердіння, ніж ріст ненасиченості кислотного радикала. Тому для одержання в промисловості продуктів, які швидко твердіють, найчастіше використовується переетерифікація натуральних масел з більш багатоатомними спиртами, ніж гліцерин.

Дотепер, ведуться роботи по заміні дефіцитних оліф продуктами деструкції синтетичних каучуків або відходами переробки нафти.

Всі перераховані види структурування, відносяться до одного з важливіших видів підвищення стійкості полімерів.

5. 3. Деструкція полімерів

Деструкція полімерів — це процеси, які супроводжуються обривом молекулярних ланцюгів та відповідним зниженням молекулярної маси. При цьому зниження молекулярної маси є незворотнім, але не визначаючим наслідком деструкції, так як це зниження може відбуватися і без вкорочення ланцюгів, наприклад, за рахунок відщеплення бокових груп при полімераналогічних перетвореннях. В останньому випадку зниження молекулярної маси не характеризує процес деструкції.

Деструктивні процеси протікають самочинно під дією теплоти, світла, кисню повітря та інших впливах, при зберіганні, переробці полімерів або експлуатації виробів, виготовлених з них. Ці процеси можуть проводитися і спеціально для зниження молекулярної маси і, відповідно, в’язкості розчинів, підвищення пластичності, розчинності, а також отримання мономерів. В зв’язку з цим деструкція має дуже важливе значення. Деструктивні процеси протікають під дією різних фізичних та хімічних агентів і у відповідності з цим розділяються на наступні види:

1. деструкція під дією фізичних агентів:

а) механічна деструкція під дією механічних сил, деформація, подрібнення;

б) термічна деструкція під дією тепла;

в) фотохімічна під дією світла;

г) ультразвукова деструкція під дією ультразвукових змін;

д) деструкція під дією інших фізичних агентів (електророзрядів, ядерних випромінюваннях);

2. деструкція під дією хімічних агентів:

а) окислювальна деструкція під дією кисню повітря, озону та інших окислювачів;

б) деструкція під дією речовин, що омилюють (води, кислот, лугів, спиртів, амінів);

в) деструкція під впливом інших речовин (металів, галоїдів, фенолів, солей).

Практично жоден з видів деструкції не проявляється окремо.

Комбінований вплив деструктивних факторів більш відчутно змінює властивості полімерів. Деструкція викликає наступні зміни:

1) падіння міцності за рахунок скорочування молекулярних ланцюгів;

2) зниження температури розтікання, тобто збільшення пластичності полімеру при даній температурі;

3) зменшення температурного інтервалу області високоеластичного стану внаслідок різких відмінностей залежності Тс і Тт від молекулярної маси;

4) зміна фізичного стану при певній температурі, якщо ця температура буде вища за температури розтікання полімеру;

5) зміна агрегатного стану, якщо деструкція твердого полімеру призводить до утворення рідкої суміші низькомолекулярних фрагментів вихідних ланцюгів;

6) зміна фазового стану при утворенні кристалічного мономера в результаті деструкції аморфного полімеру;

7) кількісна та якісна зміна розчинності, наприклад, якщо високомолекулярний полівінілхлорид розчинний в дихлоретані, то більш низькомолекулярні продукти його деструкції набувають розчинність в ацетоні; якісна зміна розчинності може бути наслідком утворення нових функціональних груп на кінцях обірваних ланцюгів, тобто суттєвої зміни хімічної природи полімеру;

8) зниження в’язкості розчинів, як прямий наслідок падіння молекулярної маси;

9) зниження максимального ступеню набухання в результаті полегшення розчинності;

10) інші зміни, наприклад, зміна адгезії завдяки виникненню нових кінцевих груп у місці обриву, зміна реакційної здатності по тій же причині та ін.

Стійкість до окремого виду деструктивного впливу – функція хімічної природи полімеру.

Як видно, полімери в залежності від хімічної природи різко відрізняються за стійкістю до деструкції під впливом різних фізичних та хімічних впливів. Так, невулканізовані каучуки мають низьку міцність, нестійкі до окислення, дії світла, але добре протистоять багаторазовому згинанню, волозі та мікроорганізмам. Білкові сполуки, навпаки, достатньо міцні, стійкі до окислення та світла, але легко руйнуються мікроорганізмами. Полівінілхлорид, нітроцелюлоза та інші жорсткі полімери погано протистоять багатократним деформаціям, неморозостійкі, багато з них не термостійкі. Треба відзначити, що всі карболанцюгові полімери більш стійкі до дії омилюючих агентів, ніж гетероланцюгові.

Для більш повної уяви про загальні закономірності окремих видів деструкції під дією фізичних агентів розглянемо їх далі.

5. 4. Механічна деструкція

Механічна деструкція є одним з найбільш важливих і разом з тим найменш вивчених видів деструктивної дії. Під механічною деструкцією розуміють розрив молекулярних ланцюгів полімерів спричинений дією механічних впливів, яким піддається полімер при переробці (різанні, подрібненні) та при різних деформаціях. Така деструкція може протікати як в твердих полімерах, так і в сумішах та розчинах.

Механічна деструкція протікає самочинно при переробці полімерів або експлуатації виробів з них. При цьому необхідно враховувати зміну властивостей полімерів, оскільки вони визначають якість перероблених полімерів або стійкість до зношення виробів з них. Часто механічну деструкцію проводять для зниження молекулярної маси, тобто для підвищення пластичності та полегшення приготування сумішей полімерів з різними компонентами, а також полегшення формування цих сумішей. Крім того, зниження молекулярної маси використовують для покращення розчинності та зниження в’язкості розчинів полімерів при виготовленні клеїв, різних композицій.

Розглянемо деякі випадки, коли механічна деструкція є або необхідною складовою технологічного процесу, або наслідком переробки полімерів.

Одним з елементів технології переробки полімерів, сутність якого складає механічна деструкція, є пластифікація каучуків. Високомолекулярний натуральний (НК) або синтетичний каучуки (СК) внаслідок високої пружності і низької пластичності, тобто внаслідок утрудненного взаємного переміщення довгих молекулярних ланцюгів, практично непридатні для змішування з різними порошкоподібними інгредієнтами гумосумішей. З цієї ж причини вони сильно набухають, але повільно переходять в розчин з утворенням в'язких композицій. Збільшення пластичності за рахунок введення пластифікаторів або підвищення температури в більшості випадків недостатньо без додаткового зниження молекулярної маси за допомоги механічної пластифікації.

Механічна пластифікація натурального каучуку відбувається при його інтенсивному роздавлюванні на вальцях. Така обробка разом з порушенням глобулярної структури каучуку викликає обрив молекулярних ланцюгів та відповідне зниження молекулярної маси. В місці обриву ланцюгів утворюються вільні радикали і зниження молекулярної маси можливе лише при стабілізації цих радикалів, тобто при утворенні стабільних обривків вихідних молекулярних ланцюгів.

Стабілізація макрорадикалів, (компенсація вільних валентностей на їх кінцях) відбувається при взаємодії з речовинами (акцепторами), здатними легко відщеплювати атоми або групи атомів для приєднання їх до вільних валентностей макрорадикалів, тобто для їх стабілізації. Стабілізація спостерігається також при взаємодії з речовинами, приєднання яких до макрорадикалів сприяє утворенню менш активних радикалів, порівняно стабільних в даних умовах. В подальшому менш активні радикали перегруповуються з утворенням стабільних кінцевих груп.

При звичайній пластифікації НК на повітрі такими акцепторами є кисень повітря і деякі природні суміші, які містяться в НК.

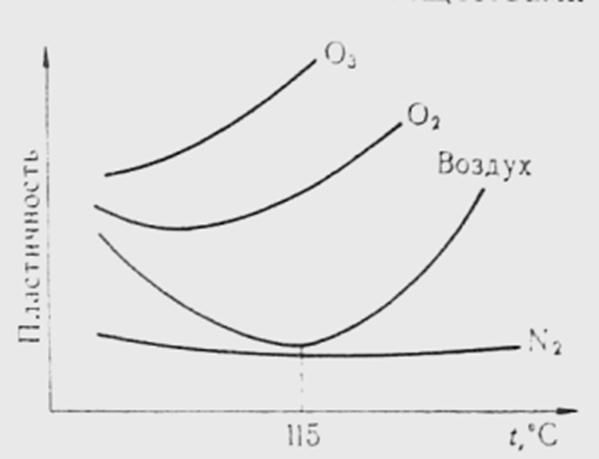

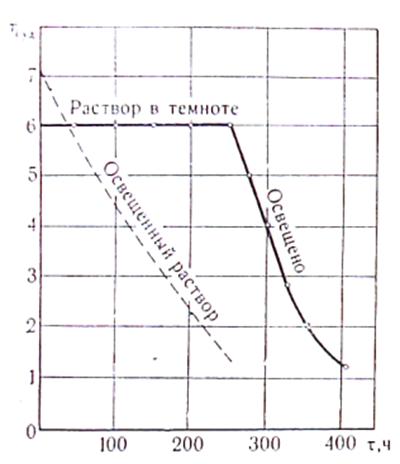

Якщо акцептори відсутні, то утворені мікрорадикали починають взаємодіяти з сусідніми ланцюгами каучуку, викликаючи радикальне розширення ланцюгів, «зшивання», або рекомбінують між собою, знову «зростаючись» з утворенням нових довгих ланцюгів. При цьому вкорочування молекулярних ланцюгів та зниження молекулярної маси не спостерігається, тобто пластичність каучуку не підвищується, а може навіть знизитися за рахунок «зшивання» та інших побічних процесів. Навпаки, чим акцептор активніший, тим легше він приєднується до вільних мікрорадикалів і стабілізує їх. Чим вища концентрація акцептора, тим швидше іде пластифікація. Це підтверджується графіком пластифікації натурального каучуку в різних середовищах (рис. 5. 1).

Рис. 5. 1. Зміна пластифікації натурального каучуку при вальцюванні в різних середовищах при різних температурах за один і той же час.

Як видно з рисунка, в атмосфері інертного нітрогену пластифікація не спостерігається. В повітрі пластифікація протікає тим швидше, чим нижча температура. Однак, якщо температура вища 115°С, пластифікація знову прискорюється: в атмосфері чистого оксигену — за рахунок підвищення концентрації акцептора, в атмосфері озону – ще і внаслідок більшої активності озону, як акцептора, в порівнянні з киснем.

Зниження швидкості пластифікації на повітрі з підвищенням температури до 115°С пояснюється збільшенням взаєморухливості молекулярних ланцюгів каучуку та зменшенням вірогідності обриву їх при вальцюванні. В мінімумі при температурі 115°С пластифікація незначна, оскільки відбувається «перемішування» ланцюгів, їх взаємне переміщення без обриву. При подальшому підвищенні температури знову збільшується можливість обриву і збільшується пластичність, але по іншому механізму: не за рахунок механічної деструкції, а під дією тепла та кисню (термоокислювальна деструкція). Однак в останньому випадку утворюються окислювальні продукти гіршої якості, в результаті чого для прискорення пластифікації знижують температуру, тобто пластифікацію проводять при охолодженні на холодних вальцях.

Синтетичні каучуки пластифікуються по-іншому. Так, СКБ (синтетичний каучук бутадієновий) при вальцюванні в звичайних умовах не пластифікується. Внаслідок його достатньо високої вихідної пластичності для виготовлення суміші достатньо розігріву на вальцях. СКС (синтетичні каучуки бутадієнстирольні) та інші синтетичні каучуки при вальцюванні утворюють розгалуджені або «зшиті» продукти і для механічної пластифікації додають спеціальні акцептори, які називаються (не зовсім вдало) хімічними пластифікаторами.

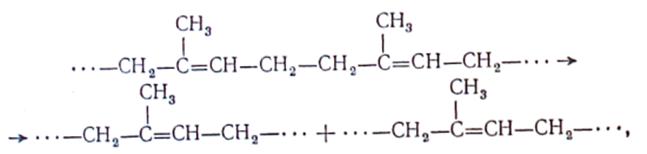

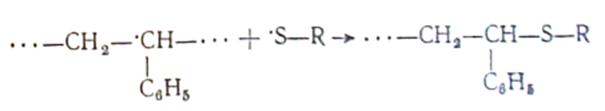

Механічний обрив ланцюгів НК призводить до утворення порівняно малоактивних алкільних макрорадикалів:

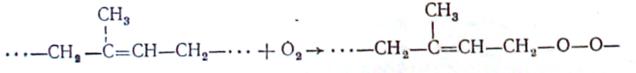

Ці радикали при реакції з киснем дають більш стабільні перекисні радикали:

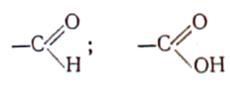

В подальшому вони поступово остаточно стабілізуються за рахунок перегрупувань з утворенням кінцевих окислювальних груп.

Взаємодія їх з киснем призводить до утворення таких же активних перекисних макрорадикалів, які рекомбінують з метиленовими групами (—СН2—) або з подвійними зв’язками бокових розгалужень сусідніх ланцюгів, викликаючи розгалуження і «зшивання» останніх. Подібні перетворення не викликають зниження молекулярної маси і підвищення пластичності. Ось чому такі каучуки можна механічно пластифікувати на вальцях тільки в присутності спеціальних акцепторів, які реагують з початковими алкільними або вторинними перекисними радикалами, які стабілізують їх і тим самим створюють умови для розгалуження і «зшивання». Такими акцепторами (хімічними пластифікаторами) є речовини з рухомим атомом водню, або речовини, які розпадаються під дією вільних радикалів. До перших відносяться, наприклад, меркаптани, які містять групу –SH, до других – дисульфіди, які містять групу – S – S –.

В цих випадках макрорадикали, взаємодіючи з акцептором, стабілізуються, утворюючи стабільний відрізок вихідного молекулярного ланцюга:

Радикал, який в ході реакції відщеплюється (залишок радикала), стабілізує інший обривок:

Також він може рекомбінуватися з таким же як він радикалом, утворюючи стабільну молекулу:

Треба відзначити, що радикали (осколки молекули акцептора) настільки малоактивні, що не здатні взаємодіяти зі стабільними ланцюгами і викликати радикальні процеси розгалуження.

Без застосування акцепторів пластифікація СКС відбувається шляхом термоокислювальної деструкції, хоча і тут застосування акцепторів не виключено.

При пластифікації каучуку на вальцях, механічний вплив — головна, але не єдина причина обриву ланцюгів. Обрив активізується рядом супутніх факторів. Так, при вальцюванні в щілинах вальців виникають високі, порядка десятка тисяч вольт, різниці потенціалів, проходять електричні розряди, які супроводжуються звуковими ефектами (тріском) та світінням в місцях відшаровування каучуку від валків, добре видимі в темряві.

Електричні розряди активізують оксиген, перетворюючи його в атомарний оксиген та озон, тобто більш активні акцептори. Крім того, механічний вплив, викликаючи натяг ланцюгів, активізує їх, робить більш слабкими до окислювальної дії атомарного оксигену та озону. Все це свідчить про складність і різноманітність такого, здавалося б, простого процесу, як механічна пластифікація каучуків.

В легкій та хімічній промисловості механічна пластифікація застосовується не тільки як спосіб підготовки каучуку до змішування, але і як обробка, яка підвищує розчинність та знижує в’язкість розчинів. Крім того, виникнення при пластифікації кінцевих окислених груп підвищує адгезію каучукових клеїв та їх адгезію до полярних поверхонь, що в ряді випадків без сумніву важливо.

В останній час процес утворення макрорадикалів при вальцюванні каучуків застосовують також для отримання нових полімерів.

При вальцюванні суміші двох або декількох полімерів без акцепторів, в тому числі і оксигену повітря, макрорадикали різних полімерів, які утворюються при обриві ланцюгів, рекомбінуються з отриманням різних сополімерів. При цьому, в залежності від природи полімерів, які переробляють, утворюються блок- і графт-сополімери. Наприклад, якщо в даних умовах однаково вірогідний обрив ланцюгів різних полімерів, то утворюються переважно блок-сополімери. Якщо ж рвуться ланцюги одного і того ж полімеру, а іншого лише «перемішуються», то макрорадикали першого полімеру прививаються до ланцюгів другого з утвореннням привитих графт-сополімерів. Таким шляхом можна отримати механохімічні сополімери з новими цінними властивостями. Для взуттєвої технології метод представляє цікавість, оскільки не потребує спеціального хімічного обладнання і може бути застосований з використанням типового обладнання для переробки каучуків.

Другим прикладом переробки полімерів, де поєднуються необхідність використання та врахування механічної деструкції, є подрібнення та перемелення волокнистої сировини, яка застосовується для виготовлення різних видів взуттєвого картону та деталей з нього. Основними різновидами волокнистої сировини в цьому випадку є відходи взуттєвого виробництва – хромова стружка, висічки, відходи крою, обрізки шкір рослинного, хромового та інших видів дублення; а також тканинні відходи – целюлоза, льняне волокно та ін. Основні задачі при подрібненні — зменшення геометричних розмірів волокнистих частинок, розділення їх на більш мілкі агрегати волокон для полегшення подальшої очистки, видалення домішок, різного роду обробки та ін. Процес рубання та різання волокон супроводжується механічною деструкцією, зниженням молекулярної маси полімеру, яке повинне бути призупинене або враховане в подальшому, так як є небажаним побічним ефектом. Подібні продукти подрібнення у виробництві називають напівмасою, яка є непридатною для виготовлення картону. Промиту, очищену та оброблену напівмасу розмелюють в спеціальній апаратурі.

При розмеленні на відміну від подрібнення, основною задачею є не зменшення геометричних розмірів волокнистих частинок, яке тут є побічним ефектом, а зміна фізико-хімічної природи їх поверхні для посилення взаємного контакту при утворенні міцного листа картону. В цьому випадку зміна властивостей поверхні — прямий наслідок механічної деструкції.

Під механічним впливом розміщені на поверхні волокон макромолекули обриваються і звільняються від зв’язку з поверхнею, залишаючись зв‘язаними з нею кінцевими ланцюгами. Ці обривки отримують два ступені свободи, стають більш рухливими та утворюють «двомірну дисперсію». Так, при видаленні води в процесі відливу та сушки картону вони взаємно орієнтуються, в масі листа картону встановлюється міцний контакт між сусідніми волокнами. Проведення механічної деструкції для утворення поверхневої «двомірної дисперсії» без вкорочення та пошкодження самих волокон є важливою задачею процесу розмелу, на відміну від процесу подрібнення. Таким чином, правильне проведення цього процесу має вирішальний вплив на якість взуттєвих матеріалів такого виду.

Зношування всіх видів взуттєвих матеріалів – картонів, тканин та інших — є наслідком механічної деструкції, якій вони піддаються при стиранні, багаторазовому згинанні та деформації під час експлуатації виробів. Кореляція між стійкістю до стирання та здатністю зберігати основні властивості при розмеленні в шарових млинах для шкіри різних видів підтверджена експериментально.

Механічна деструкція, зниження молекулярної маси закономірно супроводжують всі механічні впливи на полімери, тому у всіх випадках необхідно враховувати наслідки механічної деструкції.

5. 5. Термічна деструкція

Термічна деструкція — розрив молекулярних ланцюгів полімерів під дією тепла. Як і інші види деструкції, вона практично протікає не ізольовано, а взаємоактивується і переплітається з іншими видами деструктивного впливу. При підвищеній температурі, під дією теплової енергії послаблюються не тільки головні валентні зв’язки між атомами основного ланцюга, але і бокових розгалужень або груп, внаслідок чого можливий не тільки обрив довгих ланцюгів під дією теплових поштовхів, але і перегрупування, взаємодія активованих атомів та груп атомів з речовинами навколишнього середовища, сусідніми ланцюгами та ін. Розглянемо коротко деякі процеси, пов‘язані власне з деструкцією.

В залежності від властивостей продуктів, які утворюються при порушені структури ланцюгів полімерів, в процесі деструкції можна виділити деполімеризацію, тобто утворення обривків ланцюгів.

Функцією хімічної природи полімеру є виявлення як стійкість до теплового впливу, так і до механізму деструкції.

Найбільш термостійкими є силікони та поліфторвуглеводні, а найменш термостійкими – нітроцелюлоза (табл. 5. 1).

Таблица 5. 1. Термостійкість полімерів:

| Полімер | Температура розкладання, °С |

| Поліфенілсилоксани | 500-600 |

| Політетрафторетилен | 400-500 |

| Полістирол | |

| Поліметилметакрилат | |

| Капрон | |

| СКС | |

| СКБ | |

| Полівінілхлорид | 140-180 |

| Нітроцелюлоза | 120-160 |

Якщо ланцюг полімеру не містить активних, реакційноздатних груп, які реагують при більш низькій температурі, ніж потрібно для обриву ланцюга, то буде переважати деполімеризація, наприклад, полістирол, поліметилметакрилат та ін.

Полістирол деполімеризується з 70% виходом мономера, а поліметилметакрилат — з 95%. Деполімеризацію полістиролу можна використовувати для переробки відходів, які отримують з даних полімерів. Нагріваючи відходи полістиролу або поліметилметакрилату, можна зібрати мономер, полімеризацією якого знову отримують полімер у будь-якому вигляді.

Якщо ж ланцюг полімеру складається із частин з лабільними активними групами, які реагують при більш низькій температурі, ніж потрібно для обриву ланцюга, то переважає розклад. До них відноситься більшість полімерів, які застосовуються у взуттєвій технології: шкіра, целюлоза, полівінілхлорид, синтетичні каучуки та ін. Так, синтетичні каучуки, як відомо, здатні до термовулканізації, тобто, як до обриву при нагріванні, так і до протилежного процесу – термічного структурування («зшивання»). В результаті дії цих двох протилежних процесів подальшому розпаду буде підлягати тримірна сітка, а не лінійна система. Деполімеризація полімеру буде не переважаючим процесом, а виключенням.

Присутність сторонніх речовин має великий вплив на термостійкість полімерів в реальних умовах термічного впливу на взуттєві матеріали. Розглянемо декілька прикладів такого впливу.

Як правило, найбільш термостійкі чисті полімери. Різні домішки (особливо реагенти, здатні викликати хімічну деструкцію, яка активується тепловим впливом) різко знижують термостійкість полімерів.

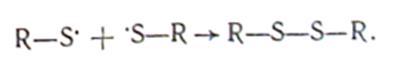

Термостійкість чистої целюлози достатньо висока і сухі бавовняні волокна тканини можна без особливих втрат нагрівати до 150 °С. Але в присутності вологи, яка викликає активований гідроліз, термостійкість різко знижується тим більш, чим вищий вміст вологи (рис. 5. 2).

Рис. 5. 2. Вплив вологості на зниження міцності віскозного волокна при нагріванні до 150 °С в запаяній ампулі, яка містить повітря (цифри на кривих вказують на вміст вологи в грамах на 100 г целюлози).

Термостійкість абсолютно сухого колагену також достатньо висока — в межах 150—200 °С. У водному середовищі колаген при 60 °С підлягає процесу термодеструкції — зварюванню, яке супроводжується контракцією, різкою втратою міцності та іншими небажаними змінами.

При дубленні колагену температура зварювання підвищується тим більше, чим густіша та міцніша сітка поперечних зв’язків, яка створена макромолекулами білка. Ефективність дублення можна регулювати підвищенням температури зварювання. Однак, навіть найбільш ефективні з точки зору підвищення термостійкості види дублення у водному середовищі збільшують температуру зварювання всього приблизно на 100 °С, або трохи більше. Зі зменшенням вмісту вологи в шкірі температура зварювання підвищується і при повному видаленні вологи досягає приблизно 220 °С незалежно від виду дублення. Ці закономірності термічної деструкції необхідно враховувати в технології отримання полімерних матеріалів.

Деякі аспекти термічної деструкції коротко викладені при розгляді проблеми старіння полімерів.

5. 6. Фотохімічна деструкція

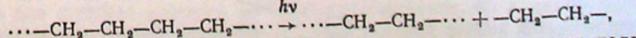

Фотохімічна деструкція протікає під дією світлової енергії з різних джерел. Обрив молекулярного ланцюга відбувається в результаті поглинання енергії світлових квантів і схематично має такий вид:

Де h – постійна величина (константа Планка), ν — частота коливань джерела випромінювання.

Вільні радикали, які утворюються при обриві ланцюга, як і в усіх попередніх випадках, підлягають різним вторинним перетворенням, в тому числі і стабілізації, яка знижує молекулярну масу, тобто призводить до деструкції.

Інтенсивність обриву залежить від характеристики джерела випромінювання, яке впливає на полімер. Чим менша довжина хвилі випромінювання, тобто чим більша частота коливань v, тим більша енергія кванта hv, поглинання якого викликає обрив ланцюгів.

Розрахунки показують, що фотохімічний обрив зв’язку —С—С— в ланцюгах полімерів можливий при дії світла з довжиною хвилі менш 3, 4•10-7 м. Зі збільшенням довжини хвилі фотохімічний вплив зменшується та зростає тепловий. Тим самим все більше накладається ефект термічної деструкції. Сонячне світло і такі штучні джерела, як наприклад, кварцеві дугові лампи, багаті короткохвильовими випромінюваннями з високою енергією. Звичайні лампи розжарювання, навпаки, практично мають випромінювання з низьким рівнем енергії – довгохвильові випромінювання, для яких більш характерний тепловий вплив. Сонячне світло буде здійснювати більш шкідливий деструктивний вплив на полімери, а звичайні джерела електроосвітлення – зовсім незначне. Стійкість до фотохімічної деструкції, як і у попередніх випадках, залежить від хімічної природи полімера. Механізм цієї залежності ще не встановлений, однак відомо, наприклад, що синтетичні поліаміди та природні білкові волокна мають меншу стійкість, ніж ацетатний шовк, поліакрилонітрил. В свою чергу, нейлон легше деструктурується, ніж капрон, і т. д.

Оскільки первинним актом фотохімічної деструкції є утворення вільних макрорадикалів і тільки шлях їх вторинних перетворень визначає конкретний підсумок фотохімічного процесу, то вплив середовища і природи домішок також дуже суттєвий. Акцептори, які стабілізують макрорадикали, сприяють деструкції, а їх відсутність або наявність вразливих для вільних радикалів ділянок в самому ланцюгу полімеру може призвести до прямо протилежного ефекту — «зшиванню». Встановлено також своєрідний каталітичний вплив на фотохімічну деструкцію таких речовин, як солі заліза, титану. В чистому вигляді фотохімічна деструкція зустрічається рідко. Частіше за все вона проявляється як фактор взаємної активації інших деструктивних процесів.

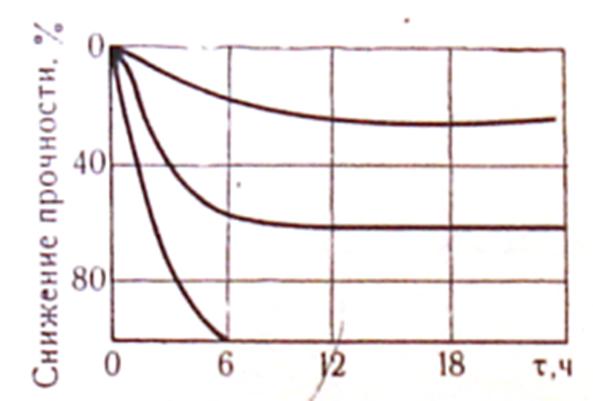

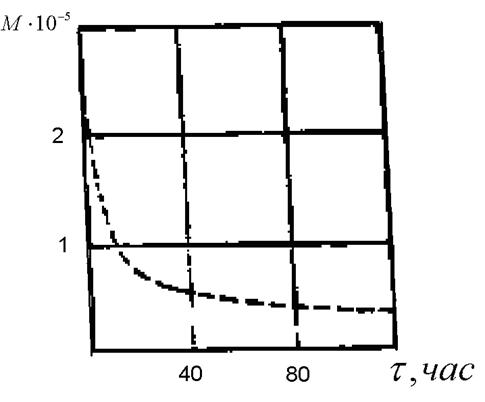

При проектуванні взуттєвих виробів, застосування різних полімерних систем треба враховувати фотохімічні процеси. Так, гумові клеї, наприклад, при взаємодії прямого сонячного світла схильні до інтенсивної фотохімічної деструкції. Розглянемо залежність в’язкості гумового клею на СКВ від часу освітлення. (Рис. 5. 3).

Рис. 5. 3. Залежність в’язкості гумового клею на СКВ від часу освітлення.

Як видно, при дії світла в’язкість клея різко падає за рахунок хімічної деструкції, вкорочення ланцюгів (з усіма наслідками – падіння міцності плівки та ін. ). В тих же умовах властивості екранованого від світла клею не змінились, але після видалення екрану під дією світла почалось падіння в’язкості по кривій, аналогічної першому випадку. Інші ж полімери, або умови їх експлуатації, можуть призвести до структурування та змінення в’язкості клею в результаті утворення тримірного гелю полімеру.

5. 7. Ультразвукова деструкція

Значення цього виду деструктивного впливу особливо велике в зв’язку з розширенням застосування ультразвукових коливань для інтенсифікації технологічних процесів і контролю виробництва в легкій промисловості. Органи слуху людини здатні сприймати звукові хвилі з частотою коливання 20-20000 коливань в секунду. Вище цієї межі починається область надзвукових частот ультразвука, або «невідчутного звуку».

Ультразвукові коливання широко застосовуються в сучасній техніці, виробляються спеціальними ультразвуковими генераторами, заснованими на пневматичному, п’єзоелектричному та інших принципам. Не розглядаючи складних схем ультразвукових генераторів, треба відзначити, що поширення ультразвукових коливань в твердих полімерах або їх розчинах викликає інтенсивне порушення молекулярних ланцюгів – деструкцію. На рис. 5. 4 представлена крива процесу ультразвукової деструкції полістиролу, розчиненого в толуолі.

Рис. 5. 4. Ультразвукова деструкція полістиролу, розчиненого в толуолі при 70°С

При дії ультразвуку на розчинений полімер відбувається прогресуючий розпад ланцюгів, який супроводжується різким падінням молекулярної маси. Механізм дії ультразвуку не можна зводити тільки до чисто механічного впливу, наприклад, впливу великих градієнтів швидкостей потоків розчинника, що обтікають молекулярний ланцюг полімеру в розчині та призводять до обриву ланцюга. Поряд з цим в масі розчинника виникають розриви, кавітаційні бульбашки, причому поверхня цих бульбашок несе електричний заряд.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|