- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ 6 страница

Продолжение приложения 1

| Смазка | ВНИИНП-207 | ГОСТ 19774 |

| Смазка | ОКБ-122-7 | ГОСТ 18179 |

| Смазка | "Эра"(ВНИИНП-286М) | ТУ 38.101.950 |

| Смазка | "Сапфир"(ВНИИНП-261) | ТУ 38.101.1051 |

| Смазка | "Атланта"(ВНИИНП-254) | ТУ 38.101.1048 |

| Смазка | ВНИИНП-246 | ГОСТ 18852 |

| Смазка | ВНИИНП-282 | ТУ 38.101274 |

| ПРОЧИЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ | ||

| Масло для форвакуумных насосов | ВМ-4 | ГОСТ 23013 |

| Масло часовое низкотемпературное | МН-60У | ТУ 18-2/19 |

| Масло приборное | МП-601 | ТУ 38.101787 |

| ПАСТЫ | ||

| Паста | ВНИИНП-225 | ГОСТ 19782 |

| Паста | ВНИИНП-232 | ГОСТ 14068 |

| ПастаПФМС-4с | ТУ 6-02-917 | |

| СПЕЦИАЛЬНЫЕ ЖИДКОСТИ | ||

| Жидкость противообледенительная | "Арктика" ОС-2 | ТУ 6-02-955 |

| Жидкость противообледенительная | "Арктика-ДГ" | ТУ 6-02-956 |

| Этилцеллозольв технический | Жидкость "И" | ГОСТ 8313 |

| Жидкость | И-М | ОСТ 54-3-175-73-99 |

| Спирт этиловый технический | "А" | ГОСТ 17299 |

| Спирт этиловый синтетический | Очищенный | ГОСТ 11547 |

| Спирт этиловый ректификованный технический | Высший и 1 сорт | ГОСТ 18300 |

| Спирт этиловый (головная фракция) | - | ОСТ 18.121 |

| Спирт этиловый ректификованный (из пищевого сырья) | - | ГОСТ 5962 |

| ТЕХНИЧЕСКИЕ СРЕДСТВА | ||

| Концентрат специальной жидкости | СТ-2 | ТУ 38.101318 |

| Средство моющее техническое | Вертолин-74 | ТУ 38.10960 |

(Приложение 2 изменено приказом ФСВТ №30 от 17.02.2000)

Приложение 2

Технология приготовления и контроля качества маслосмесей

Для приготовления маслосмесей исходные компоненты масел и рабочая жидкость АМГ-10 берутся в следующем соотношении:

- маслосмесь СМ-4,5 - масла, МС-8П - 75% об. и МС-20 - 25% об.;

- маслосмесь СМ-8 - масла МС-8П -50% об. и МС-20 - 50% об.;

- маслосмесь СМ-11,5 - масла МС-8П - 25% об. и МС-20 - 75% об.;

- маслосмесь СМ-9 - масло для гипоидных передач - 67% об. и АМГ-10 33% об.

Температура исходных компонентов должна быть не менее 15С. В качестве емкостей для приготовления и хранения маслосмесей следует применять бойлеры объемом 75,50,25 и 10 куб. м, облицованные теплоизоляцией. Каждый бойлер должен иметь:

-средства дистанционного измерения температуры при помощи термопары, средства контроля уровня;

- магистраль с выводом в колодец для слива отстоя;

- краны отбора проб;

- оборудование для нижнего заборы масла и люк (лаз) для осмотра, зачистки и проведения ремонтно-профилактических работ;

- средства электрообогрева типа ТЭН-26, ТЭН-28 или пароподогрев, обеспечивающие подогрев масла до 105-110C. Операции заполнения емкостей исходными компонентами масел, приготовления маслосмесей, перекачки внутри маслостанций и выдачи выполняются при помощи насосов типа:

- Ш-40/6, РЗ-30 - с подачей 18 куб.м/ч;

- Ш-80/6, РЗ-60 - с подачей 30-36 куб.м/ч и др.

В виде исключения допускается приготовление маслосмеси в количестве 1-1,2 куб. м в цистернах МЗ, а также в чистой, сухой таре (бочках, флягах, бидонах), где количество каждой партии приготавливаемой маслосмеси не должно превышать 25 куб. дм.

Приготовление маслосмесей осуществляется в следующем порядке. Емкость заполняют расчетным количеством маловязкого компонента - масла МС-8П, рабочей жидкостью АМГ-10, затем более вязким МС-20 маслом для гипоидных передач. Залитые компоненты перемешивают путем перекачки "на кольцо". Продолжительность перемешивания определяется временем, которое необходимо для перекачки не менее тройного объема приготовляемой смеси. Приготовление маслосмесей в бочках, бидонах, флягах производится путем тщательного перемешивания компонентов смесей исходных масел механически или вручную.

После приготовления маслосмеси производится отбор проб и определение показателей плотности и кинематической вязкости. В случае отклонения этих показателей от технических требований, производится исправление качества продукта.

После приготовления маслосмеси производится контроль качества в объеме показателей графы 5 табл.9 для авиамасел и составляется акт по форме приложения 26.

При необходимости хранения маслосмеси в бочках, бидонах, флягах тара с продуктом герметично закупоривается, прикрепляется бирка с указанием маслосмеси, даты изготовления и номеров партии исходных компонентов и даты приготовления маслосмеси. Тара с маслосмесью должна храниться в закрытом помещении, исключающем попадание на нее атмосферных осадков.

Гарантийный срок хранения маслосмесей исчисляется с момента их приготовления и определяется сроком годности того из составляющих их компонентов, срок хранения которого истекает раньше. После истечения гарантийного срока хранения производится отбор проб и отправка в ГосНИИ ГА на исследование. Дальнейшее расходование маслосмеси производится на основании заключения ГосНИИ ГА.

Приложение 3

Инструкция по приготовлению и контролю качества

всесезонной маслосмеси 50/50.

Настоящая инструкция является руководством по приготовлению и контролю качества маслосмеси 50/50, состоящей из 50% по объему масла для гипоидных передач марки ТСгип в 50% рабочей жидкости АМГ-10.

Маслосмесь предназначается для всесезонного использования в хвостовых и промежуточных редукторах в диапазоне разрешенных температур наружного воздуха при эксплуатации вертолетов МИ-6, МИ-6А. МИ-8. МИ-10К.

Масло ТСгип и рабочая жидкость АМГ-10 должны соответствовать требованиям стандартов.

Для приготовления маслосмеси исходные компоненты берутся в соотношении (по объему): масло ТСгип - 50% и рабочая жидкость АМГ-10-50%. Температура исходных компонентов перед смешением должна быть не менее 15С.

Работы по подготовке и использованию емкостей для приготовления маслосмеси и ее хранения организуются в соответствии с приложением 2 Руководства.

Приготовление партии маслосмеси осуществляется в следующем порядке: емкость заполняют расчетным количеством маловязкого компонента - рабочей жидкостью АМГ-10, затем - более вязким - маслом для гипоидных передач.

Залитые компоненты перемешиваются следующим образом, одновременно подогревая смесь до 50-60С:

- в бойлерах или цистернах МЗ путем перекачки "на кольцо", в течение времени, которое необходимо для перекачки тройного объема приготовленной маслосмеси;

- в другой таре - путем тщательного механического перемешивания компонентов маслосмеси, время перемешивания диктуется результатами физико-химических исследований приготовленной маслосмеси, время перемешивания диктуется результатами физико-химических исследований приготовленной маслосмеси.

После приготовления (и исправления, если требуется) маслосмеси производятся контроль ее качества в соответствии с приложением 2 Руководства - в объеме табл. 1. приложения3.

Таблица 1

Физико-химические показатели качества маслосмеси 50/50

| Наименование показателей | Норма для маслосмеси | ГОСТ на метод испытания |

| Вязкость кинематическая при 100С, куб. мм/с (сСт) | 6,8-8,0 | |

| Содержание ВКЩ | отсутствие | |

| Содержание воды | отсутствие | |

| Содержание мехпримесей, %, не более | 0,05 |

Результаты контроля приготовленной маслосмеси регистрируются в журнале результатов анализа. Оформляется документация в соответствии с приложением 7 Руководства.

(Приложение 4 изменено приказом ФСВТ №30 от 17.02.2000)

Приложение 4

Особенности применения, хранения и контроля качества ПВК

жидкостей "И", ТГФ, И-М, ТГФ-М.

1. Назначение и свойства ПВК жидкостей.

1.1. ПВК жидкости предназначены для уменьшения вероятности обмерзания самолетных и вертолетных топливных фильтров.

1.2. При добавлении ПВК жидкостей в авиакеросин в установленных количествах, изменения его физико-химических свойств, за исключением возможного понижения температуры вспышки, не происходит.

По коррозионным свойствам, а также по набухаемости в них РТИ авиакеросины, содержащие ПВК жидкость в регламентированных количествах, не отличаются от керосина, не содержащего ее.

1.3. При попадании воды в авиакеросин, содержащий ПВК жидкость, или при переходе растворенной в авиакеросине воды в эмульсионную, может происходить частичное выделение в эмульсию компонентов ПВК жидкости и уменьшение ее процентного содержания в топливе.

2. Транспортировка и прием (Пункт отменен пр.№30 от 17.02.2000г. ФСВТ)

3. Контроль качества. (Пункт отменен пр.№30 от 17.02.2000г. ФСВТ)

4. Применение ПВК жидкостей.

4.1. Смешение авиакеросина с ПВК жидкостью производится при наполнении ТЗ на пунктах налива, при заправке самолетов через систему ЦЗС, а также в резервуарах и ТЗ по технологии, изложенной в "Единой технологии ввода, контроля содержания ПВК жидкостей в авиатопливе и эксплуатации дозирующих устройств".

4.2. При прекращении работы средств дозирования на срок более 10 суток необходимо сливать жидкость из полости фильтра, насоса, трубопровода.

4.3. При хранении авиакеросина с ПВК жидкостью в резервуаре или ТЗ, контроль концентрации производится ежедневно (перед началось полетов).

4.4. Разрешается дозаправка ВС авиакеросином с ПВК жидкостью другой марки.

Приложение 5

Методика приготовления и контроля качества водных растворов противообледенительной жидкости "Арктика - 200".

1. Приготовление водных растворов жидкости "Арктика-200".

1.1. Для удаления льда, инея и примерзшего снега жидкость "Арктика-200" перед применением разбавляется водой.

При температуре наружного воздуха не ниже минус 30°С жидкость "Арктика-200" разбавляется водой в соотношении 100:70 по объему - на каждые 100 куб.дм жидкости "Арктика-200" добавляется 70 куб.дм воды, а при температуре наружного воздуха ниже минус 30°С составляется раствор с водой в соотношении 100:30 по объему - на каждые 100 куб.дм жидкости "Арктика-200" добавляют 30 куб.дм воды.

1.2. Приготовление раствора следует производить в специальной емкости или в машинах, предназначенных для обработки самолетов.

1.3. Приготовленный раствор жидкости "Арктика-200" с водой необходимо тщательно перемешать.

1.4. Срок хранения приготовленного раствора - до 1 года.

2. Контроль качества водного раствора жидкости "Арктика-200".

2.1. После приготовления водного раствора жидкости "Арктика-200" производится контроль его качества в объеме показателей графы настоящего Руководства. Повторный контроль качества в указанном объеме производится по истечении 1 года хранения с момента его изготовления.

При проведении контроля качества водного раствора жидкости "Арктика-200" плотность раствора при 20С должна составлять:

- при соотношении 100:70 - не менее 1.072 г/куб.см, что соответствует температуре замерзания не выше минус 35°С;

- при соотношении 100:30 - не менее 1,092 г/куб.см, что соответствует температуре замерзания не выше минус 50°С.

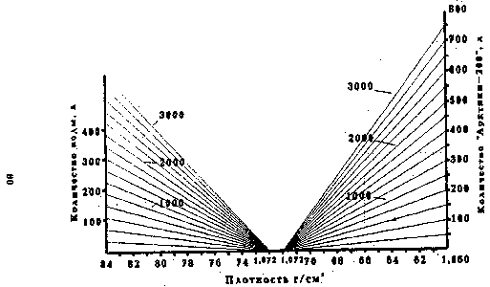

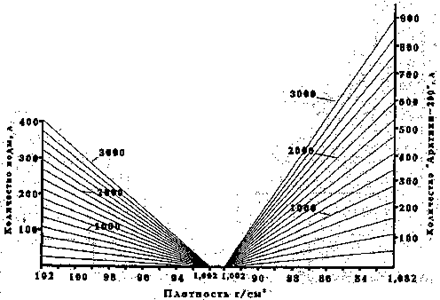

2.2. Если плотность раствора ниже заданной, то следует добавить жидкость "Арктика-200". Если же плотность раствора выше заданной, то следует добавить в раствор воды. Для определения количества добавляемой жидкости или воды в раствор можно пользоваться номограммами (рис. 1 и 2 приложения 5). Для этого плотность полученного раствора (приведенную к 20°С согласно табл. настоящего приложения) следует найти на вертикальной оси, провести горизонтальную линию до пересечения ее с наклонной прямой, указывающей общее количество полученного раствора и из точки их пересечения провести вертикальную прямую на горизонтальную ось. Полученный показатель будет соответствовать количеству воды или жидкости которое нужно добавить.

Примеры. 1. Общее количество раствора "Арктика-200" в воде при соотношении 100:70 - 2800 куб.дм. Плотность, приведенная к 20С, составляет 1,081 г/куб.cм. Согласно графику номограммы (рис.1) в раствор следует добавить 395 куб.дм воды.

2. Общее количество раствора "Арктика-200" в воде при соотношении 100:70 - 2600 куб.дм. Плотность, приведенная к 20С, составляет 1,066 г/куб.см. Согласно графику номограммы (рис.1) в раствор следует добавить 324 куб.дм жидкости "Арктика-200".

3. Общее количество раствора жидкости "Арктика-200" в воде при соотношении 100:30 -800 куб.дм. Плотность, приведенная к 20С. составляет 1,099 г/куб.см. Согласно графику номограммы (см. рис. 2) в раствор следует добавить 75 куб.дм воды.

4. Общее количество раствора "Арктика-200" в воде при соотношении 100:30 -1800 куб.дм. Плотность, приведенная к 20С, составляет 1,087 г/куб.см. Согласно графику номограммы (см. рис. 2) в раствор следует добавить 265 куб.дм жидкости "Арктика-200".

2.3. Плотность раствора определяется с помощью денсиметра (ГОСТ 1848) с ценой деления 0,001 г/куб.см в соответствии с ГОСТом 3900. ’

Если температура жидкости при определении плотности отличается от 20С, то для определения плотности к этой температуре следует пользоваться таблицей поправок.

Рис. 1. Номограмма № 1 для доведения плотности раствора жидкости "Арктика-200" в воде в соотношении 100:70

Рис. 2. Номограмма № 2 для доведения плотности раствора жидкости

"Арктика-200" в воде в соотношении 100 : 30.

Таблица поправок для приведения плотности жидкости "Арктика-200"

к температуре 20С

| Температура жидкости,С | Поправка (прибавить) | Температура жидкости, С | Поправка (вычесть) | Примечание |

| Плотность раствора при температуре 20С не ниже 1,072 г/куб.см | ||||

| 0,0005 | 0,0005 | |||

| 0,0010 | 0,0010 | |||

| 0,0015 | 0,0015 | |||

| 0,0020 | 0,0020 | |||

| 0,0025 | 0,0025 | |||

| 0,0030 | 0,0030 | |||

| 0,0035 | 0,0035 | |||

| 0,0040 | 0,0040 | |||

| 0,0045 | 0,0045 | |||

| 0,0050 | 0,0050 | |||

| 0,0055 | 0,0055 | |||

| 0,0060 | 0,0060 | |||

| 0,0065 | 0,0065 | |||

| 0,0070 | 0,0070 | |||

| 0,0075 | 0,0075 |

Примеры.

1. При определении плотности температура жидкости 27С. Измеренная плотность 1,065 г/куб.см. Плотность, приведенная к 20С. составляет 1,065+0,0035=1,0685 г/куб.см.

2. При определении плотности температура жидкости 14С. Измеренная плотность 1,080 г/куб.см. Плотность, приведенная к 20С, составляет 1,080-0.0030=1,0770 г/куб.см.

Приложение 6

Порядок подготовки и контроля качества дистиллированной воды

для выдачи в самолеты, оборудованные системой впрыска в двигатель

1. Производство и хранение дистиллированной воды

1.1. Производство дистиллированной воды в авиапредприятиях организуется на базе электродистилляторов ЭД-90, парадистилляторов ПД-256, ПД-400, дистилляторов Д-4, Д-25 и других, выпускаемых промышленностью. Допускается для производства дистиллированной воды использовать ионообменные установки при условии соответствия качества воды требованиям, изложенным в п.2.8.2. Руководства.

1.2. Оборудование для производства дистиллированной воды, а также стационарные емкости для ее сбора и хранения размещаются и эксплуатируются в условиях, исключающих попадание в дистиллированную воду пыли и атмосферных осадков и воздействие прямых солнечных лучей.

Помещения пунктов производства дистиллированной воды оборудуются источниками водоснабжения, электроэнергии, а также вентиляцией и канализацией.

1.3. Для сбора и хранения дистиллированной воды разрешается применять следующие емкости:

- баки, цистерны и канистры из полиэтилена или с полиэтиленовым покрытием

- баки и цистерны из материала АМЦМ;

- алюминиевые баки и цистерны, выпускаемые для пищевой промышленности;

- эмалированные баки и цистерны;

- стеклянные бутылки.

Емкости для хранения дистиллированной воды герметично закрывают и оборудуют дренажом и отстойником со сливным краном, а также указателем уровня воды.

1.4. Для перекачки воды из стационарной емкости в заправочный агрегат применяется насосная установка, состоящая из насоса типа ПНВ-2 или ЭЦН-104, фильтра 12ТФ29СН или 12ТФ15СН и раздаточного крана.

Трубопроводы раздаточной магистрали выполняются из материала АМЦМ или резины.

Лаборатория ГСМ _________________________________

наименование авиапредприятия

"___"___________19___г.

АНАЛИЗ №____

на дистилированную воду в___________________

резервуаре, таре, ВЗА №______

| Наименование показателей | Норма | Результат |

| Солесодержание, мг/ куб.дм (мг/л) | ||

ЗАКЛЮЧЕНИЕ: "Вода пригодна к выдаче’’

Инженер-руководитель (старший техник)

лаборатории ГСМ ________________________

(подпись)

Техник-лаборант

_____________________

(подпись)

"___" ____________ 19 ____ г.

ЖУРНАЛ РЕЗУЛЬТАТОВ АНАЛИЗА ВОДЫ

| Номер пробы | Дата поступления на анализ | Номер резервуара, тары | Солесо- держание, мг/ куб.дм (мг/л) | Концент- рация водород- ных ионов (рН) | Заключе- ние | Подписи лабо- ранта и руководи- теля лаборато- рии |

При неработающей раздаточной системе вода из резиновых шлангов удаляется. Постоянное заполнение резиновых шлангов запрещается.

Подача дистиллированной воды от работающего дистиллятора в емкость осуществляется по закрытому трубопроводу, выполненному из материала АМЦМ или нержавеющей стали.

Емкости для приема и хранения воды подготавливаются в соответствии с требованиями, изложенными в пп.3.2, 3.3 приложения 6.

Наконечники раздаточных кранов и заливные горловины емкостей защищаются от пыли брезентовыми чехлами.

Используемые полиэтиленовые канистры с герметично закрывающимися крышками и прокладками подготавливаются в соответствии с требованиями, изложенными в пп. 3.2, 3.3 приложения, заполняются водой и пломбируются. На ярлыке, прикрепляемом к каждой канистре, указывается: "Дистиллированная вода", место, дата заполнения и номер анализа.

Хранение дистиллированной воды допускается в течение 15 суток, по истечении которых неиспользованная вода сливается.

2. Контроль качества

2.1. Качество дистиллированной воды, предназначенной для выдачи в системы впрыска самолетов, контролируется по показателям, приведенным в п.2.8. настоящего Руководства.

Солесодержание в дистиллированной воде определяется с помощью лабораторного солемера марки ЛС - 4, кондуктометра ЛК-563М или другой марки, обеспечивающей измерение показателей с той же точностью.

Концентрация водородных ионов определяется с помощью ионометров (потенциометров) со стеклянным электродом или рН-метром.

2.2. Для отбора проб дистиллированной воды применяется подготовленная службой ГСМ полиэтиленовая или стеклянная посуда, герметично закрывающаяся полиэтиленовыми пробками. Разрешается использовать резиновые и корковые пробки с подкладками из полиэтиленовой пленки.

Перед взятием пробы емкость и пробку необходимо тщательно вымыть, а затем не менее 3 раз ополоснуть дистиллированной водой, отбираемой для анализа.

Пробы для анализа отбираются: из стационарной емкости хранения воды - работниками службы ГСМ, из емкости заправочных средств -работниками ИАС после каждого заполнения или долива емкости и 1 раз в сутки при расходовании.

Отбор проб производится через пробоотборные и сливные краны на емкостях стационарного хранения воды или на выходе из раздаточных кранов заправочных агрегатов. В момент отбора пробы воды должно быть исключено ее загрязнение пылью и атмосферными осадками.

2.3. Пробы регистрируются лабораторией ГСМ в специальном журнале. В этом же журнале записываются результаты анализа пробы дистиллированной воды.

Анализ на качество пробы дистиллированной воды выписывается по установленной форме на основании положительного заключения по результатам исследований, записываемого в журнале.

Анализ на дистиллированную воду является основанием для ее выдачи в заправочный агрегат.

3. Подготовка и контроль средств хранения и заправки

3.1. Подготовка средств хранения, заправки заключается:

- в предсезонной и периодической промывке емкостей для хранения воды и емкостей заправки не реже 1 раза в квартал;

- в периодическом осмотре и промывке фильтров;

- в проведении планового (предупредительного) ремонта средств хранения и заправки.

3.2. Промывка всех видов емкостей, как предсезонная, так и периодическая, осуществляется горячей, а затем дистиллированной водой.

При возможности емкости пропариваются, а конденсат сливается через отстойник.

3.3. По окончании промывки емкость заполняется свежей дистиллированной водой и выдерживается в течение суток. При положительных результатах анализа воды на солесодержание и концентрацию водородных ионов (рН) емкость считается пригодной для дальнейшей эксплуатации. В противном случае весь цикл работ повторяется.

3.4. Контроль за состоянием технологического оборудования ВЗА и допуск к заправке самолетов осуществляется в том же порядке, какой установлен для ТЗ и МЗ.

Приложение 7

Форма № 1

Лаборатория ГСМ

______________________________________

(наименование авиапредприятия)

АНАЛИЗ

пригодности к выдаче авиаГСМ № _______

_________________________________________________________________________

(Наименование пробы авиаГСМ, место отбора)

_________________________________________________________________________

(Номер и дата акта на отбор пробы, от какого количества

_________________________________________________________________________

ГСМ проба отобрана)

| Перечень показателей качества | Норма по ГОСТ (ТУ) | Результаты анализа |

| Перечень показателей качества авиаГСМ в объеме графы 5, табл. 9 Руководства | Указываются нормы по ГОСТ (ТУ) на соответствующий продукт | Указываются результаты анализа, полученные в лаборатории |

Исследование проведено " __ " ___________ 19 ___ г.

ЗАКЛЮЧЕНИЕ.

"Пригоден к выдаче"

"Не пригоден к выдаче (указать по каким показателям)"

Инженер-руководитель лаборатории ГСМ _____________________________

Исполнители _____________________________

_____________________________

Приложение 8

Методические рекомендации по отбору проб авиаГСМ, осадков и отложений с

деталей и агрегатов систем ВС при авиационных происшествиях или инцидентах

1. Общие положения

1.1. Пробы авиаГСМ, направляемые на анализ, должны характеризовать все этапы их прохождения в авиапредприятии. Место отбора проб авиаГСМ, а также головная организация-исполнитель исследований, определяются комиссией, назначенной для расследования данного авиационного происшествия или инцидента. В случае, если комиссия по расследованию не назначалась, эти вопросы решаются руководителем авиапредприятия.

1.2. В работе комиссии при определении мест отбора проб авиаГСМ и в самом отборе обязательно участие специалиста службы ГСМ (инженера)

1.3. Отбор проб авиаГСМ из систем ВС производится авиационным техником в присутствии специалиста службы ГСМ (инженера), а из наземных систем топливообеспечёния или емкости, в которых хранятся ГСМ -техником службы ГСМ.

1.4. Для сохранения и обработки информации в масштабе ВТ РФ и обеспечения проведения исследований в объеме, позволяющем выработать заключение о причинах АП или инцидента. Положением о расследовании авиационных происшествий с гражданскими воздушными судами (приложение 7 к ПРАПИ - 88) головной организацией-исполнителем исследований проб авиаГСМ, осадков и отложений рекомендован ГосНИИ ГА.

1.5. Целью анализов проб и образцов, отобранных из систем ВС, является идентификация марки авиаГСМ, определение уровня чистоты и соотнесение качества авиаГСМ, находящихся в системах, с установленными для конкретных видов авиаГСМ нормативами и качеством заправляемых авиаГСМ для определения полноты выполнения регламентных работ по техническому обслуживанию систем ВС.

1.6. Целью анализа проб авиаГСМ, отобранных из средств заправки, является идентификация марки продукта, установление соответствия их качества требованиям НТД на продукт и полноты выполнения технологии подготовки авиаГСМ к выдаче на заправку ВС.

1.7. Из топливной, гидравлической и масляной систем ВС пробы авиаГСМ и спецжидкостей отбираются через сливные краны (клапаны) баков и агрегатов в соответствии с технической документацией по их обслуживанию.

1.8. При установлении причин АП или инцидентов с ВС из наземных средств заправки, использовавшихся для заправки этих ВС, также рекомендуется отбирать пробы для оценки полноты и уровня подготовки продуктов к заправке ВС:

- авиатоплива из ННЗ или РП средств заправки в установившемся потоке;

- авиамасла из бойлера или раздаточного крана МЗ;

- рабочих жидкостей для гидросистем из раздаточной линии заправочного агрегата;

- ПВК жидкости из расходного бачка или резервуара хранения.

2. Отбор проб авиаГСМ, осадков и отложений

В настоящем разделе Приложения изложены особенности отбора проб из систем ВС и, при необходимости. из средств заправки и хранения в связи с расследованием причин АП или инцидентов с ВС:

- во всех случаях пробы авиаГСМ должны быть отобраны в тару, подготовленную лабораторией ГСМ авиапредприятия, о чем имеется запись в форме бланка акта отбора проб;

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|