- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тш= (То+Тв)(1+(аорг+атех+аобс)/100), (61) 4 страница

зажима по поверхности перпендикулярной основанию;

- базирование по главной опорной базе осуществляется с помощью

пальца;

- базирование по направляющей базе осуществляется резьбовым

зажимом.

3. 1. 6. 3 Установочные элементы приспособления подвержены усиленным изнашивающим воздействиям и требуют высокого качества и твердости поверхности.

3. 1. 7 Принцип работы приспособления

3. 1. 7. 1 Конструкция приспособления должна с заданной по технологическому процессу точностью обеспечить обработку заготовки «Фланец» на обрабатывающем центре модели МС-032. 06.

3. 1. 7. 2 Исходя из условий удобства в эксплуатации и обеспечения заданной программы выпуска, необходимо разработать приспособление, обладающее высоким быстродействием установки и снятия заготовки, при этом должна быть обеспечена безопасность труда рабочего, монотонность труда которого неизбежно приведет к ошибочным действиям.

3. 1. 7. 3 Для надежного и точного закрепления заготовки в приспособлении необходимо обеспечить точность позиционирования заготовки в пространстве. Исходя из конструкции заготовки и предыдущих операций технологического процесса, принимается конструкция приспособления, состоящая из опорных поверхностей и прижимов.

3. 1. 7. 4 Приспособление состоит из следующих составных частей:

- установочных элементов: опорная поверхность и палец;

- зажимные элементы: прижим, который прижимает деталь к опорной поверхности за счет закручивания гайки.

3. 1. 7. 5 Приспособление работает следующим образом: для получения необходимого усилия зажима заготовки к приспособлению в качестве зажимного устройства используются прижим. Прижим, перемещаясь к опорной поверхности за счет закручивания гайки, прижимает заготовку к опоре. Разжим заготовки происходит в обратном порядке.

3. 1. 7. 6 Перед началом обработки деталь устанавливается базовой поверхностью на плоскость и палец, так чтобы она плотно, без зазоров, легла на плоскость. Зажимают при помощи прижима игайки.

3. 1. 7. 7 После обработки откручивают гайку, освобождают и достают деталь из приспособления.

3. 1. 8 Расчет станочного приспособления для обрабатывающего центра модели МС-032. 06.

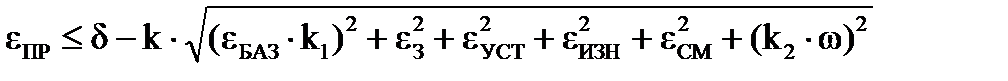

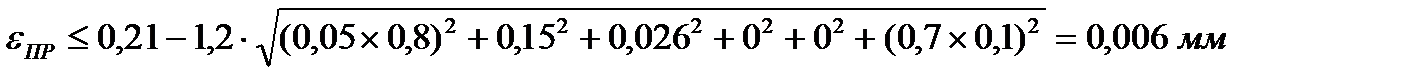

3. 1. 8. 1 Расчет приспособления на точность осуществляется по формуле

(65)

(65)

где δ – допуск на размер обрабатываемой поверхности заготовки;

ε пр – погрешность приспособления;

ε баз – погрешность базирования;

ε з – погрешность закрепления;

ε уст – погрешность установки;

ε изн – погрешность износа;

ε см – погрешность смещения режущего инструмента;

К – коэффициент, учитывающий возможные отклонения от

нормального расположения отдельных составляющих;

К1 – коэффициент уменьшения погрешности базирования вследствие

того, что действительные размеры установочной поверхности редко

равны предельным;

К2 – коэффициент экономической точности;

ω – средняя экономическая точность.

δ = 0, 21 мм, по условиям чертежа

К = 1, 2 [1, с. 162]

К1= 0, 8…0, 85 [1, с. 162]

К2 = 0, 6…0, 8 [1, с. 162]

ω = 0, 1 мм [1, с. 163]

ε з =0, 15 мм [1, с. 82, таблица 40]

ε уст = 0, 026 по условиям чертежа

ε изн = 0, износ режущего инструмента не влияет на перпендикулярность и

плоскостность получаемых элементов детали

ε см = 0, так как отсутствуют направляющие элементы приспособления

3. 1. 8. 2 Погрешность базирования ε базвычисляется по формуле

ε баз = Smax, (66)

гдеSmax – максимальный зазор между отверстием детали и

установочным пальцем приспособления.

Smax = 70, 1 – 70, 05 = 0, 05 мм

ε баз = 0, 05 мм

Тогда погрешность приспособления находится по формуле (65)

3. 1. 8. 3 Суммарная погрешность обработки ∑ ε, мм, вычисляют по формуле

Se=eпр+eз+eбаз, (67)

где ε пр – погрешность приспособления;

ε баз – погрешность базирования;

ε з – погрешность закрепления.

Se=0, 006+0, 05+0, 015=0, 071 мм

3. 1. 8. 4 Суммарная погрешность обработки должна быть меньше допуска на соответствующий заданный размер заготовки

Se≤ δ, (68)

0, 071 ≤ 0, 21

3. 1. 8. 5 Вывод: при условии, что приспособление будет изготовлено с погрешностью меньшей или равной 0, 071 мм, приспособление будет обеспечивать точность обработки.

3. 1. 9 Расчет усилия зажима

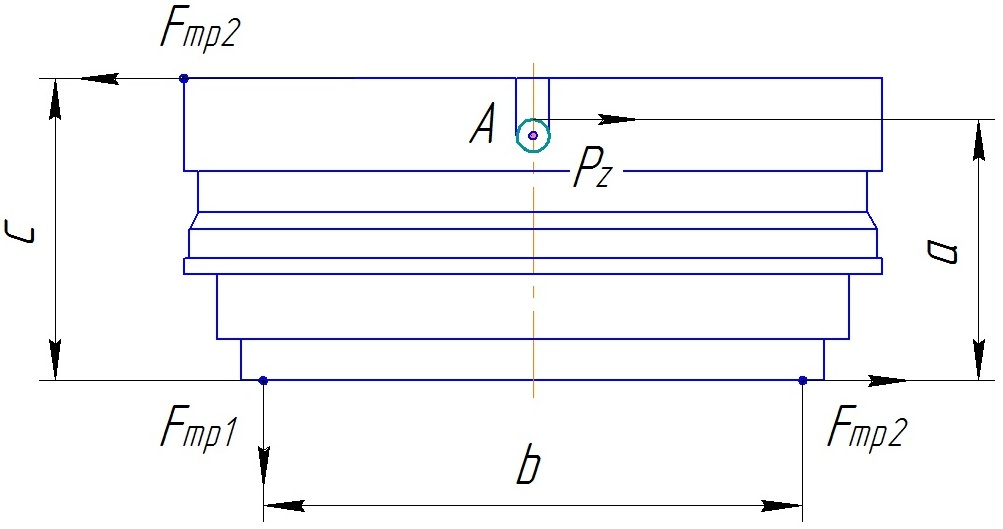

3. 1. 9. 1 Схема нагружения детали приведена на рисунке 7.

3. 1. 9. 2При обработке заготовки силы резания воспринимаются основанием приспособления. Для обеспечения надежного закрепления заготовки необходимо произвести расчет необходимой силы зажима, чтобы исключить отрыв и смещение заготовки в процессе обработки, что может привести к повреждению приспособления и заготовки.

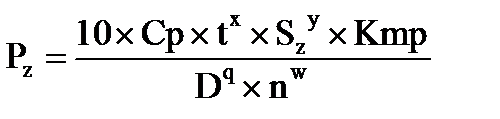

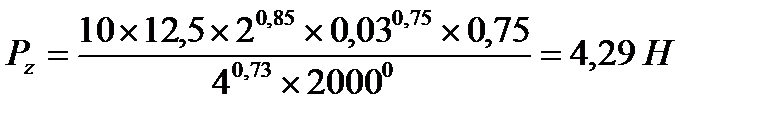

3. 1. 9. 3 Максимальная сила зажима необходима для удержания заготовки при фрезеровании поверхности 4Н12+0, 12, когда сила зажима должна обеспечивать достаточное сцепление при помощи сил трения поверхности упора и заготовки. Силу резания Рz, Н, вычисляют по формуле

, (69)

, (69)

где Ср – коэффициент уточнения;

x, y, u, q, w – показатели степени;

t– глубина резания;

Sz – подача на зуб;

D – диаметр фрезы;

n – число оборотов фрезы;

Kmp – поправочный коэффициент.

А –цетр фрезы;

а, в, с –длинна плеча;

Pz– сила резания;

Fтр1– сила трения 1;

Fтр2– сила трения 2.

Рисунок 7 – Схема нагружения детали

Ср = 12, 5

x = 0, 85

y = 0, 75 [11, с. 291, таблица 41]

u = 1

q = 0, 73

w = 0

Kmр = 0, 75 [11, с. 265, таблица 10]

3. 1. 9. 4 Исходя из схемы нагружения детали составляют уравнения равновесия сил и моментов

∑ МА=0, (70)

Рz× а – Fтр1× в – Fтр2× с = 0, (71)

где МА – момент крутящий относительно точки А;

Pz – сила резания;

а, в, с – длинна плеча;

Fтр1 – сила трения 1;

Fтр2 – сила трения 2.

3. 1. 9. 5 Силу трения Fтр, Н, вычисляют по формуле

Fтр =Q × f, (72)

где Q – сила зажима;

f – коэффициент трения.

Уравнение равновесия сил и моментов примет вид

Рz× а – Q × f × в –Q × f × с = 0, (73)

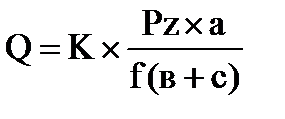

3. 1. 9. 6 Силу зажиму Q, Н, вычисляют по формуле

, (74)

, (74)

где Pz – сила резания;

а, в, с – длинна плеча;

f – коэффициент трения;

К – коэффициент запаса.

а = 30 мм

в = 70, 05 мм

с = 37 мм

f=0, 2 [1, c. 80, таблица 8]

3. 1. 9. 7 Коэффициент запаса К вычисляют по формуле

K = К1× K2× К3× K4× К5× K6, (75)

где K0 – гарантированный коэффициент запаса для всех видов

приспособлений,

К1- коэффициент, учитывающий состояние поверхности заготовки,

для чистовых поверхностей

K2 – коэффициент, учитывающий увеличение сил резания от

прогрессирующего затупления инструмента, выбирается в

зависимости от обрабатываемого материала и вида обработки,

К3 – коэффициент, учитывающий силу резания при прерывистом

резании, в данном случае

K4 – коэффициент, который учитывает непостоянство сил зажима, для

ручных зажимов;

К5- учитывает удобство расположения рукояток в ручных зажимных

устройствах

K6- коэффициент, который учитывает момент, который стремиться

сдвинуть заготовку, если деталь устанавливается базовыми

поверхностями на опоры с ограниченной поверхностью контакта

K0 = 1, 5;

К1= 1;

K2 =1;

К3= 1;

K4= 1, 3;

К5= 1

K6= 1;

К= 1, 5× 1× 1× 1, 3× 1× 1= 1, 95

Если К< 2, 5, то его принимают равным 2, 5, этот запас надежности закрепления оговорен ГОСТом.

ПринимаемК= 2, 5

Тогда сила зажима определяется по формуле (74)

3. 1. 9. 8 Усилие на ключе F, Н, вычисляют по формуле

, (76)

, (76)

где Q – сила зажима;

L – величина плеча при затягивании;

d – средний диаметр резьбы гайки.

L = 80мм

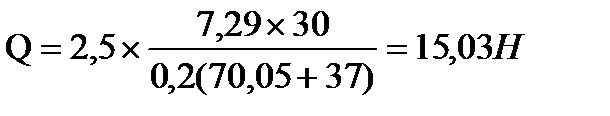

3. 1. 9. 9 Диаметр резьбы гайки d, мм, вычисляют по формуле

, (77)

, (77)

где Q – сила зажима;

σ в– временное сопротивление разрыву, принимается 58…98 Н/м

Конструктивно принимаем гайку М12, так как износ резьбы М7 наиболее быстрый.

Тогда сила затягивания гайки находится по формуле (76)

3. 2 Описание и расчет контрольно измерительного инструмента. Шаблон 37, 5h11(-0, 16).

3. 2. 1 Под измерением понимают опыт, в результате которого получают количественную характеристику свойств объекта, явления или процесса с погрешность, не превышающей допустимую. Поэтому выбор видов, методов, средств измерений, условия их выполнения и методики обработки результатов наблюдений всегда ограничен требованием обеспечения установленной точности.

3. 2. 2 Средство измерений – техническое средство, используемое при измерениях и имеющее нормированные метрологические свойства.

3. 2. 3 Шаблон 37, 5h11(-0, 16)используется на 110 операции для контроля линейного размера 37, 5h11. В графической части представлен сборочный чертеж и схема контроля.

3. 2. 4 Расчет контрольно - измерительного инструмента шаблона

37, 5h11(-0, 16).

3. 2. 4. 1 При выполнении расчета используется ГОСТ 2534-77. Настоящий стандарт распространяется на предельные калибры для контроля глубин и высот уступов с номинальными размерами до 500 мм с допусками от 11 до 17 квалитетов.

3. 2. 4. 2 Расчет ведется по схеме №3, где размер Б шаблона при износе уменьшается, а размер М – увеличивается.

3. 2. 4. 3 Отклонения размеров изделия:

ES = 0 мм

EI = -0, 16 мм

3. 2. 4. 4Предельные размеры.

Наибольший предельный размер изделия – 37, 5 мм

Наименьший предельный размер изделия – 37, 34 мм

3. 2. 4. 5 Предельные размеры сторон калибров [ГОСТ 2534-77, таблица14]

Бнаиб = 37, 5-0 = 37, 5 мм

Бнаим= 37, 5-0, 011 = 37, 489 мм

Мнаиб= 37, 34+0, 011 = 37, 351 мм

Мнаим= 37, 34+0 = 37, 34 мм

3. 2. 4. 6 Наименьший размер изношенной стороны Б при полном износе:

Бизн= 37, 5-0, 028 = 37, 472 мм.

3. 2. 4. 7 Наибольший размер изношенной стороны М при полном износе:

Мизн= 37, 34+0, 028 = 37, 368 мм.

3. 2. 5 Вывод

3. 2. 5. 1 Изделие считается годным, если калибр соединяется с изделием (проходит) по всем контролируемым поверхностям;

3. 2. 5. 2 Расположение поверхностей должно контролироваться после того, как установлено, что их размеры выполнены в пределах соответствующих полей допусков.

4 Экономическая часть

4. 1 Организация работы производственного участка

4. 1. 1 Расчет потребного количества оборудования и его загрузки

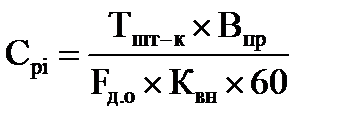

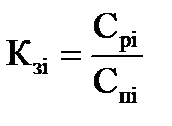

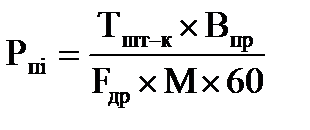

4. 1. 1. 1В серийном производстве расчет количества оборудования ведется исходя из трудоемкости обработки годового выпуска на каждой операции. В этом случае расчетное количество рабочих мест Сpi, на каждой операции определяется по формуле

, (78)

, (78)

Срi»Спi, (79)

где Тшт-к - это штучно-калькуляционное время на i-той операции;

Впр - годовой приведенный выпуск детали;

Fд. о - действительный годовой фонд работы оборудования;

Квн - коэффициент выполнения норм выработки, принимаем равным 1.

Спт1 - принятое число станков на первой операции.

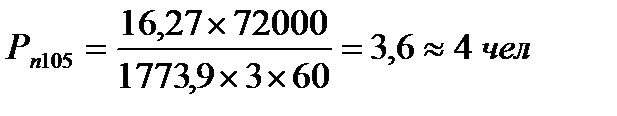

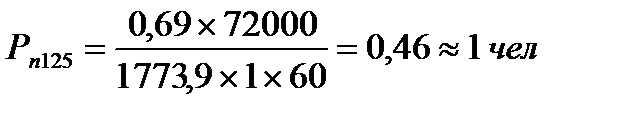

Рассчитываем на 105 операцию для варианта 1 и на 125 операцию для варианта 2.

Для варианта 1

Принимаем:

Спт105=6;

Для вариант 2

Принимаем:

Спт125= 1;

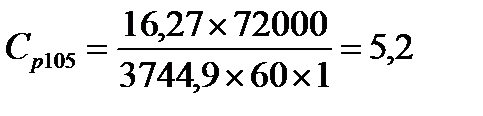

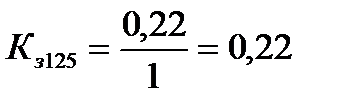

4. 1. 1. 2 Коэффициент загрузки оборудования на каждой операции Кзi определяется по формуле

, (80)

, (80)

где Спi - принятое число станков на i-той операции;

Срi - расчетное количество рабочих мест на i-той операции

Вариант 1

Вариант 2

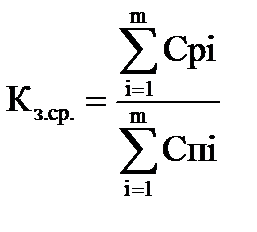

4. 1. 1. 4 Средний коэффициент загрузки оборудования Кз. ср., на участке определяется по формуле

, (81)

, (81)

где Спт - принятое число станков на i-той операции;

Срi - расчетное количество рабочих мест на i-той операции

Для варианта 1

Для варианта 2

4. 1. 1. 5При расчете должно выполняться условие

0, 8  Кзср< 1

Кзср< 1

Вариант 1

0, 8  0, 82< 1

0, 82< 1

Условие выполняется

Вариант 2

0, 8  0, 78< 1

0, 78< 1

Условие не выполняется

Данные расчета количества оборудования и его загрузка сведены в таблице9. 1 и в таблице 9. 2

Таблица 9. 1 - Количество оборудования и его загрузка по варианту 1

| Номер операции, наименование | Тшт-к. i | Ср. i | Сп. i | Кз. i |

| 105, токарная с ЧПУ | 16, 27 | 5, 2 | 0, 87 | |

| 110, токарная с ЧПУ | 12, 37 | 3, 96 | 0, 99 | |

| 115, токарная с ЧПУ | 15, 67 | 5, 02 | 0, 83 | |

| 120, слесарная | 1, 13 | 0, 36 | 0, 36 | |

| 125, программная | 22, 71 | 7, 23 | 0, 9 | |

| 130, слесарная | 1, 8 | 0, 57 | 0, 57 | |

| 135, фрезерная | 6, 12 | 1, 65 | 0, 82 | |

| 140, слесарная | 2, 4 | 0, 77 | 0, 77 | |

| 145, сверлильная | 6, 12 | 1, 85 | 0, 92 | |

| 150, сверлильная | 5, 06 | 1, 62 | 0, 81 | |

| 155, слесарная | 1, 31 | 0, 42 | 0, 42 | |

| 160, моечная | 0, 79 | 0, 25 | 0, 25 | |

| 165, контрольная | 9, 52 | 3, 05 | 0, 76 | |

| Итого: | 99, 85 | 31, 95 |

Таблица 9. 2 - Количество оборудования и его загрузка по варианту 2

| Номер операции, наименование | Тшт-к. i | Ср. i | Сп. i | Кз. i |

| 105, токарная с ЧПУ | 16, 27 | 5, 2 | 0, 87 | |

| 110, токарная с ЧПУ | 12, 37 | 3, 96 | 0, 99 | |

| 115, токарная с ЧПУ | 15, 67 | 5, 02 | 0, 83 | |

| 120, слесарная | 1, 13 | 0, 36 | 0, 36 | |

| 125, слесарная | 0, 69 | 0, 22 | 0, 22 | |

| 130, программная | 22, 71 | 7, 23 | 0, 9 | |

| 135, моечная | 0, 51 | 0, 16 | 0, 16 | |

| 140, слесарная | 1, 8 | 0, 57 | 0, 57 | |

| 145, фрезерная | 6, 12 | 1, 65 | 0, 82 | |

| 150, слесарная | 2, 1 | 0, 67 | 0, 67 | |

| 155, слесарная | 2, 4 | 0, 77 | 0, 77 | |

| 160, сверлильная | 6, 12 | 1, 85 | 0, 92 | |

| 165, сверлильная | 5, 06 | 1, 62 | 0, 81 | |

| 170, слесарная | 1, 31 | 0, 42 | 0, 42 | |

| 175, моечная | 0, 79 | 0, 25 | 0, 25 | |

| 180, контрольная | 9, 52 | 3, 05 | 0, 76 | |

| Итого: | 103, 15 |

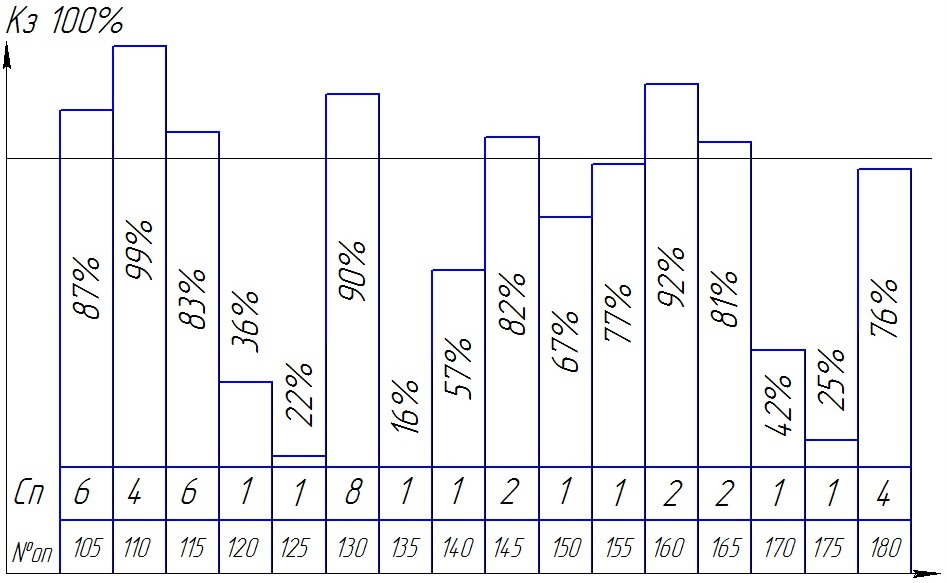

4. 1. 1. 6 По полученным данным строится график загрузки оборудования, который изображен на рисунке 8. 1 и 8. 2

Рисунок 8. 1 - График загрузки оборудования по варианту 1

Рисунок 8. 2 - График загрузки оборудования по варианту 2

4. 1. 1. 7 Составляем сводную ведомость оборудования участка, которая представляется в таблице 10. 1 и 10. 2.

| Модель станка | Количество станков | Габаритные размеры, мм | Мощность, кВт | Оптовая цена, тыс. руб. | |||

| Расчетное | принятое | 1-го станка | всего количества | 1-го станка | всего количества | ||

| СТП-220АП | 14, 18 | 4700*2000*2500 | |||||

| МС-032. 06 | 7, 23 | 3000*3000*2600 | |||||

| 1, 65 | 1780*1240*1200 | ||||||

| 2Н125 | 3, 47 | 2350*785*915 | 2, 2 | 8, 8 | |||

| Верстак | 2, 12 | 2500*1500*1000 | - | - | |||

| Ванна | 0, 25 | 2500*1500*1000 | - | - | |||

| Стол контрольный | 3, 05 | 2500*1500*1000 | - | - | |||

| Итого | 31, 95 | - | 582, 8 | ||||

Таблица 10. 1. Ведомость оборудования по варианту 1

Таблица 10. 2. Ведомость оборудования по варианту 2

| Модель станка | Количество станков | Габаритные размеры, мм | Мощность, кВт | Оптовая цена, тыс. руб. | |||

| Расчетное | принятое | 1-го станка | всего количества | 1-го станка | Всего количества | ||

| СТП-220АП | 14, 18 | 4700*2000*2500 | |||||

| МС-032. 06 | 7, 23 | 3000*3000*2600 | |||||

| 1, 65 | 1780*1240*1200 | ||||||

| 2Н125 | 3, 47 | 2350*785*915 | 2, 2 | 8, 8 | |||

| Верстак | 3, 01 | 2500*1500*1000 | - | - | |||

| Ванна | 0, 41 | 2500*1500*1000 | - | - | |||

| Стол контрольный | 3, 05 | 2500*1500*1000 | - | - | |||

| Итого: | - | 582, 8 | |||||

4. 1. 2 Определение численности работников участка

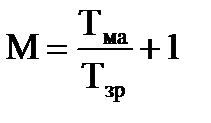

4. 1. 2. 1 Количество станков, которое может обслужить один рабочий М, определяется исходя из соотношения машинно-автоматического времени и времени занятости рабочего по формуле

, (82)

, (82)

где Тма - машинно-автоматическое время;

Тзр - время занятости рабочего;

М - округляется в меньшую сторону

4. 1. 2. 2 Время занятости рабочего Тзр, мин, определяем по формуле

Тзр=Тр+Тан+Тпер, (83)

где Тан - время активного наблюдения за работой станка(5% от Тма);

Тпер - время на переходы от станка к станку (0, 08 мин/м).

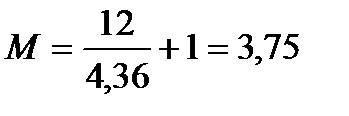

4. 1. 2. 3Для вариант 1 и 2 время занятости рабочего на 105 операции и количество станков, которое может обслужить один рабочий рассчитывается по формулам (83)

Тма=12 мин

Тан=0, 6 мин

Тр=2, 32 мин

Тзр=2, 32+0, 6+0, 08´ 3´ 6=4, 36 мин

Так как количество рабочих мест Сп=6, принимаем М=3

4. 1. 2. 4 Для вариант 1 и 2 время занятости рабочего на 110 операции и количество станков, которое может обслужить один рабочий рассчитывается по формулам (83)

Тма=8 мин

Тан=0, 4 мин

Тр=1, 85 мин

Тзр=1, 85+0, 4+0, 08´ 3´ 4=3, 21 мин

Так как количество рабочих мест Сп=4, принимаем М=2

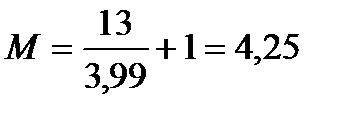

4. 1. 2. 5 Для варианта 1 и 2 время занятости рабочего на 115 операции и количество станков, которое может обслужить один рабочий рассчитывается по формулам (83)

Тма= 13 мин

Тан=0, 65 мин

Тр= 1, 9 мин

Тзр=1, 9+0, 65+0, 08´ 3´ 6=3, 99 мин

Так как количество рабочих мест Сп=6, принимаем М=3

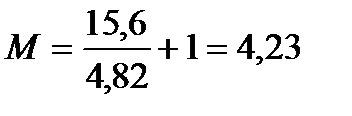

4. 1. 2. 6Для варианта 1 на 125 операции, и 130 операции для варианта 2 время занятости рабочего и количество станков, которое может обслужить один рабочий рассчитывается по формулам (83)

Тма= 15, 6 мин

Тан=0, 78 мин

Тр= 2, 12 мин

Тзр=2, 12+0, 78+0, 08´ 3´ 8=4, 82 мин

Так как количество рабочих мест Сп=8, принимаем М=4

4. 1. 2. 7 Численность производственных рабочих Рпiвычисляют по формуле

, (84)

, (84)

где Тшт-к - это штучно-калькуляционное время на данной операции;

Впр - годовой приведенный выпуск детали;

Fдр - годовой действительный фонд времени 1-го рабочего;

М - количество станков обслуживаемых одним рабочим.

4. 1. 2. 8 Годовой действительный фонд времени 1-го рабочегоFдр вычисляют по формуле

Fдр=Fн´ Км, (85)

где Fн - номинальный годовой фонд времени;

Км – поправочный коэффициент

Fдр=1971× 0, 9=1773, 9 часов

Тогда численность производственных рабочих находят по формуле (84)

Рассчитываем на 105 операции для варианта 1 и на 125 операции для варианта 2.

Вариант 1

Вариант 2

Данные по расчету численности производственных рабочих занесены в таблицу 11. 1 и 11. 2

Таблица 11. 1 – Расчет численности производственных рабочих. Вариант 1

| № операции, профессия рабочего | Разряд | Тшт. к. i | Ррi | Ррi.. пр |

| 105, оператор | 16, 27 | 3, 6 | ||

| 110, оператор | 12, 37 | 4, 18 | ||

| 115, оператор | 15, 67 | 3, 53 | ||

| 120, слесарь | 1, 13 | 0, 88 | ||

| 125, оператор | 22, 71 | 3, 81 | ||

| 130, слесарь | 1, 8 | 1, 22 | ||

| 135, фрезеровщик | 6, 12 | 3, 49 | ||

| 140, слесарь | 2, 4 | 1, 62 | ||

| 145, сверловщик | 6, 12 | 3, 92 | ||

| 150, сверловщик | 5, 06 | 3, 42 | ||

| 155, слесарь | 1, 31 | 0, 88 | ||

| 160, промывщик | 0, 79 | 0, 53 | ||

| Итого: | 90, 33 | 31, 08 |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|