- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тш= (То+Тв)(1+(аорг+атех+аобс)/100), (61) 1 страница

Содержание

Введение……………………………………………………………………..... 4

1. Общая часть

1. 1 Конструкция детали, анализ её технических требований и

служебного назначения……………………………….. …………………. 6

1. 2 Характеристика материала детали………………………………………. 7

1. 3 Анализ технологичности детали…………………………………………8

2. Технологическая часть

2. 1 Характеристика заданного типа производства………………………... 13

2. 2 Выбор вида и метода получения заготовки……………………………17

2. 3 Выбор и обоснование технологических баз…………………………... 20

2. 4 Проектирование маршрутного технологического процесса

изготовления детали с выбором оборудования и технологической

оснастки………………………………………………………………….. 22

2. 5 Расчёт операционных припусков и размеров…………………............. 32

2. 6 Выбор режущего, вспомогательного и измерительного

инструментов……………………………………………………………. 38

2. 7 Расчет режимов резания………………………………………………... 39

2. 8 Нормирование операции……………………………………………….. 56

2. 9 Расчет и кодирование программ для станков с ЧПУ ………………... 66

2. 10 Описание последовательности наладки станка с ЧПУ……………... 67

3. Конструкторская часть

3. 1 Описание и расчет станочного приспособления для

обрабатывающего центра модели МС032. 06………... ……………. …69

3. 1 Описание и расчетконтрольно измерительного инструмента………. 78

4. Экономическая часть

4. 1 Организация работы производственного участка…………………….. 80

4. 2 Технико-экономические расчеты………………………………………. 99

5. Охрана труда и окружающей среды в цехах предприятия

5. 1 Техника безопасности при работе на металлорежущих станках……114

5. 2 Охрана окружающей среды……………………………………………128

Список литературы…………………………………………………………132

Приложение А. Пример программы для обрабатывающего центра

модели МС-032. 06………………………………. ………. 134

Приложение Б. Пример программы для токарного станка с ЧПУ

модели СТП-220АП……………………………………... 137

Приложение В………………………………………………………………141

Приложение Г. Основные технико-экономические показатели……... …146

Введение

Технология машиностроения – область производства, которая включает совокупность средств, методов и способов человеческой деятельности, используемых для изготовления деталей.

Эффективность производства и его технический прогресс, качество продукции во многом зависят от опережающего развития производства, нового оборудования, машин, станков и аппаратов, от всемирного внедрения методов технико-экономического анализа, обеспечивающего решение технического и экономического вопросов, а так же экономическую эффективность технологических и конструкционных разработок.

Отличительной особенностью современного этапа развития машиностроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, материаловедения и многих других наук принимаются в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппаратов для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения и ее практические возможности.

Для увеличения прибыли предприятия без повышения цены на изготовляемую продукцию необходимо снижать её себестоимость. К основным путям снижения себестоимости можно отнести следующее:

- совершенствование технологии производства, которая подразумевает

применение типовых и групповых технологических процессов;

- обновление и модернизацию промышленного оборудования;

- стремление максимально использовать производственные мощности

технологического оборудования;

- экономию материальных ценностей на единицу продукции,

использование заготовок, которые требуют минимум механической

обработки;

- улучшение организации труда и управления;

- снижение процента брака за счёт применения прицензионного

оборудования, оснастки, инструмента, станков с ЧПУ.

При правильном подходе к решению этих задач и при более тщательном их анализе и учёте достигается наиболее высокий экономический эффект от внедрения новых или вновь разработанных технологических процессов.

В представленном проекте нашли отражение большинство принципов эффективности производства. В проекте требуется спроектировать технологический процесс изготовления детали «Фланец», представленного на чертеже 711. 363. 006.

Для одной и той же детали при одинаковой программе выпуска может быть разработано несколько вариантов технологического процесса обработки, имеющих различную трудоемкость. Изменение объема выпуска еще больше увеличивает инвариантность технологических процессов и усложняет процесс проектирования и выбор оптимального варианта.

Основной целью проекта является выбор оптимального варианта технологического процесса для изготовления детали - представителя «Фланец», приобретение практических навыков в разработке технологического процесса и в выполнении технологических расчетов.

1. Общая часть

1. 1 Конструкция детали, анализ её технических требований и служебного назначения

1. 1. 1 Деталь «Фланец» 711. 363. 006 изготавливается из стали 30ХГСА штамповкой.

1. 1. 2 Данная деталь, «Фланец», является деталью военно-промышленного комплекса Российской Федерации (ВПК), которое занимается разработкой и постановкой в серийное производство изделий военной техники.

1. 1. 3 Конструкции фланцев весьма разнообразны. В данном случае фланец(чертеж № 711. 363. 006) представляет собой деталь круглой формы с осью вращения, имеющую отверстия и пазы для соединения и координации взаимного расположения деталей, входящих в изделие.

1. 1. 4 Обрабатываемые поверхности детали с точки зрения обработки не представляют значительных трудностей. Имеется возможность свободного доступа режущего инструмента к обрабатываемым поверхностям. В конструкции детали имеются достаточные по размерам и жёсткости базовые поверхности.

1. 1. 5 К детали предъявляются следующие технические требования:

- штамповка изготавливается в соответствии с ОСТ 190176-75;

- штамповочные уклоны 5-7̊ ̊;

- неуказанные радиусы штамповки 2 мм;

- общие допуски по ГОСТ 30893. 1-2002 Н14, h14; IТ14/2.

1. 2 Характеристика материала детали

1. 2. 1 Материалом заготовки служит штампованная сталь 30ХГСА. Механические свойства стали приведены в таблице 1. Её химический состав приведён в таблице 2.

Таблица 1- Механические свойства стали 30ХГСА.

| Сплав | σ 0, 2 (МПа) | σ в (МПа) | δ, % | φ, % | HВ (МПа) | KCU (кДж / м2) |

| 30ХГСА |

Таблица 2 - Химический состав стали 30ХГСА.

| Химический состав (%) | ||||||||

| C | Si | Mn | Ni | S | P | Cr | Cu | Fe |

| 0, 28-0, 34 | 0, 9- 1, 2 | 0, 8- 1, 1 | До 0, 3 | До 0, 025 | До 0, 025 | 0, 8- 1, 1 | До 0, 3 | |

1. 2. 2 Сталь 30ХГСА имеет довольно высокую твердость, предел прочности и текучести в сочетании с достаточными пластическими свойствами, обладает хорошей выносливостью, отличными показателями ударной вязкости. Рекомендована для изготовления ответственных сварных конструкций, работающих при знакопеременных нагрузках.

Сталь 30ХГСА относится к среднелегированной конструкционной стали. В свое время сплав разрабатывался для нужд авиации, хотя сейчас используется в самых разных отраслях, в том числе и в машиностроении.

К недостаткам данной стали можно отнести незначительную «прокаливаемость» и чувствительность к хрупкости.

1. 2. 3 Область применения стали широка: различные улучшаемые детали, такие как валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

1. 2. 4Особенности стали 30ХГСА:

- Закалка этой марки проводится в температурном диапазоне 550 – 650

°С. Термообработка позволяет повысить прочность материала (до

значения 2 800 МПа) и пластичность;

- Свариваемость – хорошая. Однако качество шва будет обеспечено

только при выполнении ряда условий: предварительный разогрев

металла (до 300 º С), а после окончания работы – медленное охлаждение

участка (для этого пламя горелки постепенно отводится в сторону).

Если этого не сделать, то есть риск появление трещин в сварном шве.

- Низкая стоимость, так как легирующие компоненты не являются

дефицитом.

1. 3 Анализ технологичности детали

1. 3. 1 Технологичность изделия – это совокупность свойств конструкциидетали, определяющая ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте изделия для достижения заданных показателей качества и объема выпуска.

К методам оценки технологичности относятся: качественный и количественный методы.

1. 3. 2 Качественная оценка технологичности детали

Основные положения качественной оценки:

- деталь «Фланец» чертеж № 711. 363. 006 изготавливается из стали

30ХГСА;

- конструкция детали простая по конфигурации, состоит из

стандартных, унифицированных элементов;

- заготовка получается штамповкой;

- заготовка по форме и размерам максимально приближена к форме и

размерам готовой детали.

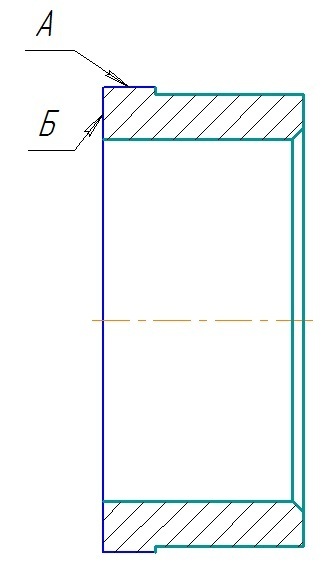

В детали на первой операции в качестве черновой базы используется торец и поверхность штамповки. Схема базирования детали представлена на рисунке 1.

Рисунок 1 - Схема базирования

В качестве черновой базы используют поверхность А и Б. Чистовыми базами являются: отверстие диаметром 70, 05+0, 1, а так же торцевая поверхность Б.

Допустимые размеры, геометрическая форма и шероховатость установлены в зависимости от требований эксплуатации и надежности машины. Наиболее точными являются размеры: диаметр  , 37-0, 05.

, 37-0, 05.

Отверстия, предусмотренные в конструкции детали: диаметр 70, 05+0, 1, диаметр 3, 2Н12(+0, 12). 6 отверстий диаметром 3, 2Н12(+0, 12)

Конструкция детали позволяет применение высокопроизводительных режимов обработки и станков с ЧПУ, а именно: токарный станок с ЧПУ мод. СТП-220АП иобрабатывающий центр мод. МС-032. 06.

Ко всем поверхностям обеспечивается свободный доступ инструмента.

1. 3. 3 Количественная оценка технологичности детали

Количественную оценку технологичности детали рассчитывают по ряду показателей. Показателями по признакам обработки являются коэффициенты точности обработки и шероховатости поверхности детали.

Для определения количественных показателей технологичности конструкции детали используют коэффициент точностиКтч и коэффициент шероховатости Кш. Пользуясь чертежом и эскизом детали с пронумерованными обрабатываемыми поверхностями выполняют расчет [2, с. 26].

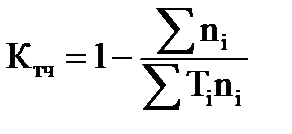

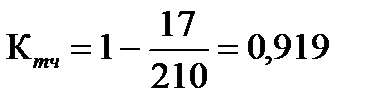

1. 3. 3. 1 Коэффициент точности Ктч вычисляют по формуле

, (1)

, (1)

где ni – число поверхностей;

Ti – квалитет точности.

Таблица 3 - Сводная таблица по расчету коэффициента точности.

| Квалитет точности Ti | Тср=12, 5 | ||||

| Число поверхностей ni | ∑ ni=17 | ||||

| ПроизведениеTini | ∑ (Tini)=210 |

1. 3. 3. 2 Коэффициент шероховатости Кш вычисляют по формуле

, (2)

, (2)

где mi - число поверхностей;

Rai – параметр шероховатости.

Таблица 4 - Сводная таблица по расчету коэффициента шероховатости

| Параметр шероховатости | 1, 6 | 3, 2 | 6, 3 | Raср=3, 7 |

| Число поверхностей mi | ∑ mi=17 | |||

| Произведение Raimi | 1, 6 | 12, 8 | 75, 6 | ∑ ( Raimi)=90 |

1. 3. 3. 3 Значение полученных коэффициентов близко к единице, что свидетельствует о низкой точности большинства поверхностей детали и большой шероховатости их, т. е. чем ближе полученное значение к единице, тем деталь технологичнее.

2 Технологическая часть

2. 1 Характеристика заданного типа производства

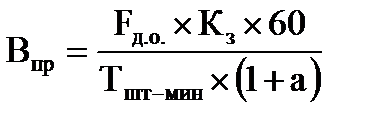

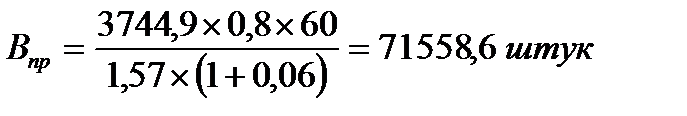

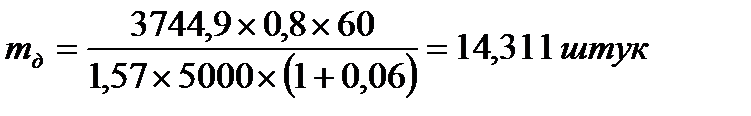

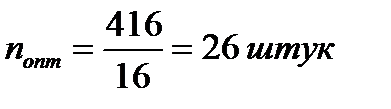

2. 1. 1 Годовой приведенный выпуск деталей закрепленных за участком Впр определяется по формуле

, (3)

, (3)

где Fд. о. - действительный годовой фонд работы оборудования;

Кз - коэффициент загрузки оборудования (принимаем от 0, 8 до 0, 85);

Тшт-мин - норма штучного времени на операцию широкого

расчетного места;

а - это коэффициент допустимых потерь времени на наладку

оборудования (принимаем для среднесерийного

производства 0, 05…0, 08).

2. 1. 2 Действительный годовой фонд работы оборудования Fд. о., час, определяется по формуле

Fд. о. = Fн´ S´ Кпр, (4)

где Fн - номинальный годовой фонд времени работы оборудования (в

2016г. составляет 1971 часа);

S - число смен работы оборудования (принимаем 2 смены);

Кпр - коэффициент, учитывающий простой оборудования в

капитальном ремонте (принимаем 0, 97).

Fд. о=1971´ 2´ 0, 95=3744, 9 часов

Годовой приведенный выпуск деталей находится по формуле (3)

Принимаем Впр равное 72000 штук

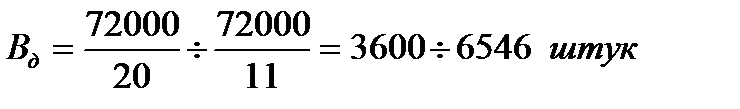

2. 1. 3 Годовой объем выпуска детали - представителя, на которую разработан технологический процесс, определяется из соответствующей величины коэффициента закрепления операций согласно данному типу производства

Кз. о=1…10 для крупносерийного производства;

Кз. о=11…20 для среднесерийного;

Кз. о=20…40 для мелкосерийного.

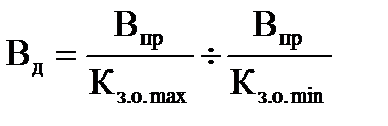

2. 1. 4 При равномерном в течение года выпуске продукции и закреплении за каждым рабочим местом рабочей операции, коэффициент закрепления операций соответствует количеству наименований детали, тогда величина выпуска детали-представителя Вд должна находиться в следующих пределах

, (5)

, (5)

где Впр- годовой приведенный выпуск детали;

Кз. о. - коэффициент закрепления операций согласно данному типу

производства.

Кз. о=11…20 для среднесерийного типа производства.

Принимаем Вд=5000 штук

2. 1. 5 Предварительно определяем тип производства в зависимости от объема выпуска и массы детали, пользуясь таблицей 5.

Таблица 5 - Тип производства

| Масса детали, кг | Тип производства | ||||

| Единичное | Мелкосе- рийное | Средне- серийное | Крупносерий- ное | Массовое | |

| < 1. 0 | < 10 | 10-2000 | 1500-100000 | 70000-200000 | > 200000 |

| 1. 0- 2, 5 | < 10 | 10-1000 | 1000-50000 | 50000-100000 | > 100000 |

| 2, 5-5, 0 | < 10 | 10-500 | 500-35000 | 35000-75000 | > 75000 |

| 5, 0-10 | < 10 | 10-300 | 300-2500 | 25000-50000 | > 50000 |

| > 10 | < 10 | 10-200 | 200-1000 | 10000-25000 | > 25000 |

Исходя из того, что масса детали 0, 26 кг и объем выпуска 72000 шт., принимаем среднесерийное производство.

2. 1. 6 Основные технологические характеристики среднесерийного производства:

- применение специальных станков, универсального оборудования и

станков с ЧПУ

- закрепление за одним рабочим местом нескольких операций;

- расстановка оборудования по технологическому процессу, группам

станков или типу детали;

- широкое применение приспособления;

- средняя квалификация рабочих;

- соблюдение принципов взаимозаменяемости.

2. 1. 7 Основной характеристикой типа производства является коэффициент закрепления операций Кз. о, который рассчитывают по формуле

Кз. о = mд´ Кз. д. од, (6)

где mд - количество наименований деталей обрабатываемых на участке;

Кз. д. од- коэффициент закрепления операций за одним рабочим

местом по деталям одного наименования (принимаем 1).

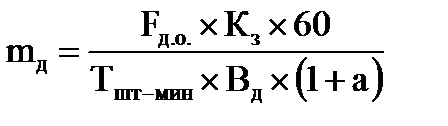

2. 1. 8 Количество наименований деталей, обрабатываемых на участке mд, вычисляют по формуле

, (7)

, (7)

где Fд. о- действительный годовой фонд работы оборудования;

Кз - коэффициент загрузки оборудования, принимаем от 0, 8 до 0, 85;

Тшт-мин - норма штучного времени на операцию широкого

расчетного места;

а - это коэффициент допустимых потерь времени на наладку

оборудования (принимаем для среднесерийного

производства 0, 05…0, 08).

Вд - годовой выпуск детали-представителя

Коэффициент закрепления операций вычисляют по формуле (6)

Кз. о=14, 311´ 1=15

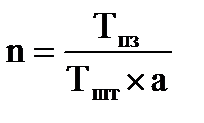

2. 1. 9 Для серийного производства характерен запуск деталей в производство партиями. Минимальное количество деталей в партии n определяется по формуле

, (8)

, (8)

где Тп. з - норма подготовительно-заключительного времени на ведущую

операцию;

Тшт - норма штучного времени на ведущую операцию

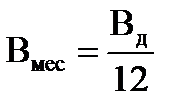

2. 1. 10 Расчетная величина партии корректируется таким образом, чтобы она была равна половине сменному, сменному или суточному выпуску детали и кратна годовому выпуску. Корректируем размер партии по месячному выпуску детали Вмес, в соответствии с формулой

, (9)

, (9)

где Вд - годовой выпуск детали

2. 1. 11 Оптимальный размер партии детали, запускаемой в производство nопт, вычисляют по формуле

nопт = Вмес/к, (10)

где к - количество партий в месяц, целое число;

.

.

2. 2 Выбор вида и метода получения заготовки

2. 2. 1 Для обработки заготовок на металлорежущих станках с наибольшей производительностью и наименьшим отходом металла в стружку необходимо стремиться к повышению точности и классу шероховатости поверхности заготовки. Стараться максимально приближать форму и размеры заготовки к форме и размерам готовой детали.

На выбор метода получения заготовки влияют:

- материал детали;

- конструкция детали;

- тип производства;

- имеющееся оборудование;

- себестоимость изготовления;

- трудоёмкость изготовления.

Учитывая данные факторы, выбираем метод получения заготовки – штамповка.

2. 2. 2Штамповка - процесс обработки металлов давлением, при котором формообразование детали осуществляется в специализированном инструменте — штампе.

Штамп - инструмент, предназначенный для придания детали заданной конфигурации посредством пластической деформации заготовки или разделением её на части.

Для получения штамповок используются разнообразные машины: молоты, кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы, кузнечно-штамповочные автоматы и др. В крупносерийном производстве применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

Для сравнения проводится анализ двух методов получения заготовки по такому показателю, как себестоимость получаемой заготовки. В качестве используемого метода примем тот, где себестоимость изготовления будет ниже. Для сравнения принимаем два метода получения заготовки: штамповка и пруток.

2. 2. 3 Себестоимость заготовки Sзаг, руб., рассчитывают по формуле

Sзаг=(Ci/1000× Q× Kt× Kc× Kв× Km× Kn)-(Q-q)× Sотх/1000, (11)

где Sзаг– себестоимость заготовки;

Ci – стоимость одной тонны заготовок;

Q – масса заготовки;

q – масса детали;

Kt- коэффициент, зависящий от точности отливки;

Km- коэффициент, зависящий от марки материала;

Kc- коэффициент, зависящий от группы сложности отливок;

Kв– коэффициент, зависящий от массы отливок;

Kn– коэффициент, зависящий от объема производства;

Sотх – стоимость отходов за одну тонну (принимаем равной 30% от

стоимости 1 тонны заготовок).

Kt=1, 05

Km =1, 18

Kc= 1 [5, с. 31-35]

Kв=1, 29

Kn =1

Sзаг=(40000/1000× 0, 942× 1, 05× 1× 1, 29× 1, 18× 1)-(0, 942-0, 260)× 12000/1000 ==52, 04 руб.

При получении заготовки штамповкой себестоимость заготовки составляет 52, 04 рубля.

При расчете себестоимости заготовки, получаемой прутком, производят расчет, аналогичный выше приведенному.

Sзаг=(40000/1000× 1, 9× 1, 05× 1× 1, 29× 1, 18× 1)-(1, 9-

-0, 092)× (12000/1000)=101, 79 руб.

Таким образом, для данной детали наиболее экономически выгодно применение метода получения заготовки штамповкой.

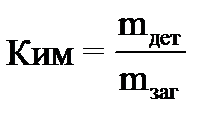

2. 2. 4 Важным показателем метода получения заготовки является коэффициент использования материала Ким, который рассчитывается по формуле:

, (12)

, (12)

Ким ≥ 0, 6, (13)

где mдет - масса детали;

mзаг – масса заготовки

Ким=0, 260/0, 942=0, 27

0, 6> 0, 27

Выбираем способ получения заготовки штамповкой, т. к. данный коэффициент обеспечивает условия базирования для тонкостенной детали, используемой в курсовом проекте.

2. 3 Выбор и обоснование технологических баз

2. 3. 1 Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базы – это поверхность, сочетание поверхностей, ось или точка, используемая для базирования.

2. 3. 2 По своему назначению базы делятся на:

- конструкторская – это база, используемая для определения

расположения детали или сборочной единицы в изделии;

- измерительная – это база, используемая для определения

относительного положения заготовки или изделия и средств измерения;

- технологическая – это база, используемая для определения положения

заготовки или изделия в процессе изготовления и ремонта.

2. 3. 3 Различают следующие технологические базы:

- черновые базы – это базы (поверхность, сочетание поверхностей, ось

или точка) служащие для установки детали на станке на первой

операции;

- чистовые базы – это ранее обработанные поверхности, служащие базами

на последующих операциях.

2. 3. 4 Выбор черновых баз

На первой механической операции в качестве черновых баз используют поверхности, отвечающие следующим правилам:

- черновая база используется один раз;

- для деталей, которые не обрабатываются со всех сторон, черновыми

базами выбирают те поверхности, которые в будущем не

обрабатываются;

- если деталь обрабатывается со всех сторон, то за черновую базу берётся

поверхность, у которой минимальный припуск;

- поверхности черновых баз должны иметь достаточные размеры и

обеспечивать устойчивость и жёсткость детали;

- базовые поверхности должны быть чистыми, ровными, не иметь

уклонов, следов от разъёмов штампа.

В качестве черновой базы на первой операции используются поверхности, обозначенные на чертеже заготовки знаком « ». С поверхностей черновых баз снимается минимальный припуск, и они имеют достаточные размеры, и при этом обеспечивается необходимая жёсткость детали. В качестве черновой базы используют поверхность А и Б (рисунок 1).

2. 3. 5 Выбор чистовых баз

Для выбора чистовых баз механической обработки руководствуются следующими принципами:

- базы должны обеспечивать устойчивость изготовления детали,

приспособления, удобство крепления и снятия детали;

- базовые поверхности должны выбираться так, чтобы усилия резания не

отжимали деталь от приспособления.

При выборе технологических баз детали должны соблюдаться два принципа:

- принцип постоянства, то есть для выполнения нескольких операций

используется одна и та же поверхность в качестве базовой;

- принцип совмещения баз, то есть при выборе баз различного назначения

необходимо стремиться использовать одну и ту же поверхность в

качестве баз.

Соблюдая вышеперечисленные принципы, в качестве чистовых баз принимаем: отверстие диаметром 70, 05+0, 1, а так же торцевая поверхность Б. (см. рисунок 1).

2. 4 Проектирование маршрутного технологического процесса изготовления детали с выбором оборудования и технологической оснастки

2. 4. 1 Маршрут изготовления детали «Фланец» чертеж №711. 363. 006 состоит из следующих операций:

- 5…100 - получение заготовки (штамповка).

- 105 - токарная с ЧПУ. На данной операции производится следующие действия:

1. подрезается торец 1 в размер 38, 3h12, снимается фаска 4, растачивается отверстие 5 в размер диаметр69, 3H12;

2. точится поверхность 2 в размер диаметр86, 5h11 и подрезается торец 3 в размер 10±1.

В качестве приспособления для установки и закрепления детали применяется стандартный трёхкулачковый патрон.

- 110 – токарная с ЧПУ. На данной операции производится следующие действия:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|