- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тш= (То+Тв)(1+(аорг+атех+аобс)/100), (61) 3 страница

где t- глубина резания.

D- окончательный диаметр.

d- начальный диаметр.

D=89 мм.

d=86, 5 мм.

t=(89-86, 5)/2=1, 25 мм.

Выбираем глубину резания с учетом припуска на обработку, жесткости технологической системы и точности обработки.

Принимаем t=1, 25 мм

2. 7. 3. 3. Подачу So, мм/об, вычисляют по справочнику

So=0, 49 мм/об [11, с. 266, таблица 11]

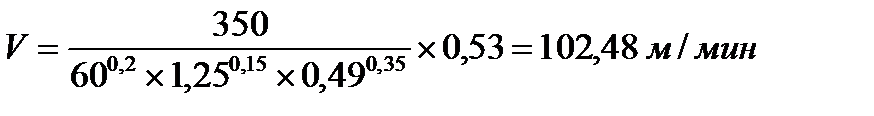

2. 7. 3. 4 Скорость резания V, м/мин вычисляют по формуле

, (34)

, (34)

где Kv- общий поправочный коэффициент.

Сv - коэффициент скорости резания при обработке резцами.

m, x, y- показатели степеней.

Сv = 350

m = 0, 2 [11, с. 270, таблица 17]

x = 0, 15

y = 0, 35

2. 7. 3. 5 КоэффициентKv вычисляют по формуле

Kv = Kmv × Knv × Kuv × Кj × Кrv, (35)

где Kmv- коэффициент, учитывающий влияние материала заготовки.

Knv- коэффициент учитывающий состояние поверхности

Kuv – коэффициент учитывающий материал инструмента;

Кj - коэффициент угла в плане;

Кrv – коэффициент радиуса при вершине резца.

Knv = 0, 8 [11, с. 263, таблица 4]

Kmv = 0, 75 [11, с. 263, таблица 5]

Kuv = 1 [11, с. 263, таблица 6]

Кj = 1 [11, с. 271, таблица 18]

Кj1 = 0, 94 [11, с. 271, таблица 18]

Кr = 0, 94 [11, с. 271, таблица 18]

Кrv = 0, 94 [11, с. 271, таблица 18]

КТС и КТν -не учитываются

Kv = 0, 75 × 0, 8 × 1 × 1 × 0, 94 × 0, 94 = 0, 53

Тогда скорость резания находится по формуле (34)

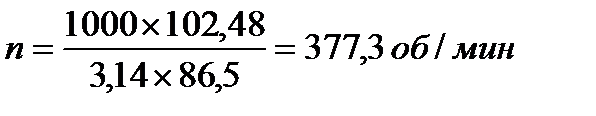

2. 7. 3. 6 Частоту вращения шпинделя n, об/мин, вычисляют по формуле

, (36)

, (36)

где V- скорость резания;

D – диаметр обрабатываемой поверхности.

Корректируем частоту вращения по паспорту станка:

nд= 400 об/мин

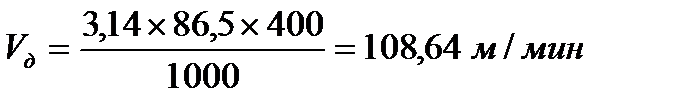

2. 7. 3. 7 Скорость главного движения Vд, м/мин, вычисляют по формуле

, (37)

, (37)

где D – обрабатываемый диаметр;

nд– частота вращения шпинделя.

2. 7. 3. 8 Минутную подачу Sм, м/мин, вычисляют по формуле

Sм = SО × nд, (38)

где SО – подача, мм/об;

nд– частота вращения шпинделя.

Sм = 0, 49 × 400 = 196 мм/об = 0, 196 м/мин

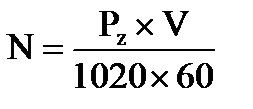

2. 7. 3. 9 Мощность потребную на резание N, кВт, вычисляют по формуле

(39)

(39)

где Pz - сила резания.

V - скорость резания.

2. 7. 3. 10 Силу резания Pz, Н, вычисляют по формуле

Рz = 9, 81 × Ср × tx× Soy × Vn × Кр, (40)

где Ср - постоянная силы резания, в зависимости от материала детали;

x, y, n- показатели степеней;

V – скорость резания;

Sо – подача;

Кр- поправочный коэффициент учитывающий влияние качества

алюминиевых сплавов на силовые зависимости.

Кр =0, 75 [11, с. 265, таблица 10]

Ср = 300

x = 1 [11, с. 273, таблица 22]

y = 0, 75

n = 0

Рz = 9, 81 × 300 × 1, 251 × 0, 490, 75 × 0, 75 = 1600 кВт

Мощность потребная на резание находится по формуле (39)

2. 7. 3. 11 Проверочный расчет осуществляют по формулам

N≤ Nшп, (41)

где N – мощность потребная на резание;

Nшп – мощность шпинделя.

Мощность шпинделя вычисляют по формуле

Nшп = Nэд × η, (42)

где Nэд – мощность электродвигателя станка;

η – КПД станка.

Nшп =30 × 0, 8=24 кВт

2, 84< 24

Условие выполняется.

2. 7. 4 Расчет режимов резания на операцию № 125, переход 001

2. 7. 4. 1 Исходные данные:

- обрабатываемая поверхность 4Н12(+0, 12)

- модель станка: обрабатывающий центр мод. МС-032. 06;

- тип фрезы: концевая, диаметром 4 мм;

- материал режущей части: твердосплавная сталь;

- ширина фрезерования: 4 мм;

- число зубьев Z= 4;

- геометрия фрезы:

1. j=60° [11, с. 348, таблица 9- 8]

2. a=14°

3. a1=8°

4. g=25°

2. 7. 4. 2 Глубина резания t, мм

t = 2 мм. [11, с. 281-282]

2. 7. 4. 3 Подача Sо, мм/об

Sо=0, 06 мм/об; [11, с. 282, таблица 33-38]

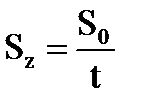

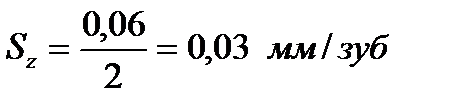

2. 7. 4. 4 Подачу на зуб Sz, мм/зуб, вычисляют по формуле

, (43)

, (43)

2. 7. 4. 5 Период стойкости инструмента Т, мин

Т=80 мин. [11, с. 290, таблица 40]

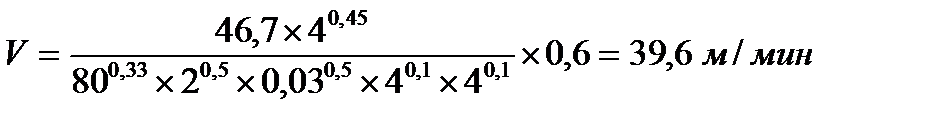

2. 7. 4. 6 Скорость резания V, м/мин, вычисляют по формуле

, (44)

, (44)

где Cv – поправочный коэффициент;

q, x, y, u, p, m – показатели степени;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача на зуб;

В – ширина фрезерования;

D – диаметр фрезы;

z – число зубьев;

Кv- коэффициент.

Cv = 46, 7

q = 0, 45

x = 0, 5

y = 0, 5 [11, с. 286-290, таблица 39]

u = 0, 1

p = 0, 1

m = 0, 33

2. 7. 4. 7 Коэффициент Кv вычисляют по формуле

Kv = Kmv × Knv × Kuv, (45)

где Кmv - поправочный коэффициент, учитывающий влияние физико-

механических свойств алюминиевых сплавов на скорость резания.

Кnv – поправочный коэффициент, учитывающий влияние состояния

поверхности заготовки на скорость резания.

Кuv – поправочный коэффициент, учитывающий влияние

инструментального материала на скорость резания.

Кmv = 0, 75 [11, с. 263, таблица 4]

Кnv = 0, 8 [11, с. 263, таблица 5]

Кuv = 1 [11, с. 253, таблица 6]

Kv = 0, 75 × 0, 8 × 1 = 0, 6

Скорость резания находится по формуле (44)

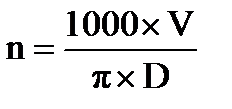

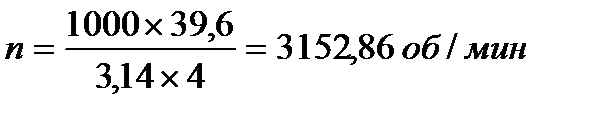

2. 7. 4. 8 Число оборотов фрезы n, об/мин, вычисляют по формуле

, (46)

, (46)

где V – скорость резания;

D – диаметр фрезы.

Корректируем полученное значение по паспорту станка:

nд = 2000 об/мин

2. 7. 4. 9 Действительную скорость Vд, м/мин, вычисляют по формуле

, (47)

, (47)

где D – диаметр фрезы;

nд – число оборотов фрезы.

2. 7. 4. 10 Скорость подачи Vs, мм/мин, вычисляют по формуле

Vs= Sz × z × nд , (48)

где Sz – подача на зуб;

z – число зубьев фрезы.

Vs= 0, 03 × 4 × 2000=240 мм/мин

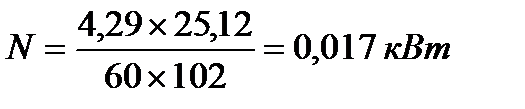

2. 7. 4. 11 Мощность резания N, кВт вычисляют по формуле

, (49)

, (49)

где Pz – сила резания;

Vд – скорость подачи.

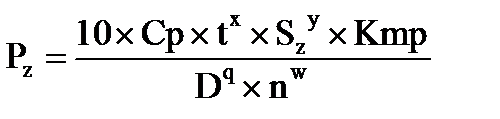

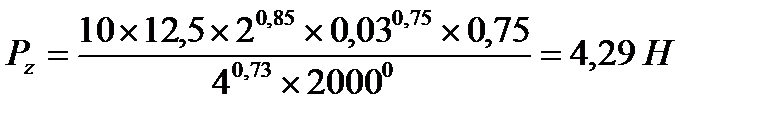

2. 7. 4. 12 Сила резания Pz, Н, вычисляется по формуле

, (50)

, (50)

где Ср – коэффициент уточнения;

x, y, u, q, w – показатели степени;

t– глубина резания;

Sz – подача на зуб;

D – диаметр фрезы;

n – число оборотов фрезы;

Kmp – поправочный коэффициент.

Ср = 12, 5

x = 0, 85

y = 0, 75 [11, с. 291, таблица 41]

u = 1

q = 0, 73

w = 0

Kmр = 0, 75 [11, с. 265, таблица 10]

Мощность резания находится по формуле (49)

2. 7. 4. 13 Проверочный расчет осуществляют по формуле

N≤ Nшп, (51)

где N – мощность потребная на резание;

Nшп – мощность шпинделя.

Мощность шпинделя вычисляют по формуле

Nшп = Nэд × η, (52)

где Nэд – мощность электродвигателя станка;

η – КПД станка.

Nшп =3 × 0, 8 = 2, 4кВт

0, 017< 2, 4

Условие выполняется

2. 7. 5 Режимы резания на оставшиеся операции и переходы представлены в таблице 8 [2, с. 261-291].

Таблица 8 - Режимы резания

| Операция | Переход | υ, м/мин | S, мм/об | t, мм | n, об/мин |

| 141, 4 108, 64 | 0, 84 0, 49 | 2, 15 1, 25 | |||

| 149, 4 153, 4 235, 4 329, 9 | 0, 83 0, 68 0, 31 0, 35 | 0, 5 0, 25 | |||

| 157, 1 206, 8 194, 8 158, 2 160, 5 195, 9 160, 4 | 0, 83 0, 68 0, 38 0, 5 0, 61 0, 22 0, 61 0, 5 1, 5 | 0, 4 1, 8 1, 6 1, 5 0, 6 0, 25 0, 5 0, 3 | |||

| Окончание таблицы 8 | |||||

| 25, 12 13, 8 | 0, 03 0, 04 0, 04 | ||||

| 40, 8 39, 5 | 0, 14 0, 09 | 2, 1 | |||

| 0, 09 | 1, 6 | ||||

| 27, 3 | 0, 15 | 1, 4 | |||

2. 8 Нормирование операции

2. 8. 1 Важнейшим фактором планирования кадров на предприятии является нормирование труда. Нормирование – это определение необходимых затрат рабочего времени на выполнение конкретного объема работ в конкретных организационно - технических условиях.

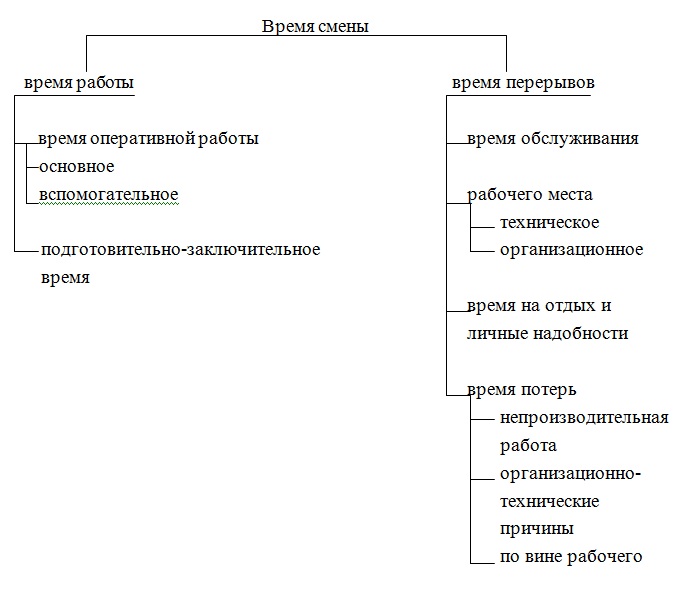

Рабочее время – установленная законодательством продолжительность дня (рабочая неделя), в течение которого рабочий выполняет порученную ему работу. Классификация затрат рабочего времени по отношению к производственному процессу представлена на рисунке 6.

Рисунок 6 – Классификация затрат рабочего времени

2. 8. 2 Расчёт норм времени на операцию № 125

2. 8. 2. 1 Исходные данные для расчета:

- операция программная;

- оборудование: обрабатывающий центр МС-032. 06;

- масса детали 0, 026;

- приспособление спец.;

- условия организации труда: централизованная доставка на рабочее

место заготовок, инструмента, приспособлений и документации, сдача

их после обработки партии деталей;

- количество инструментов - 3, количество переходов - 3:

1. фреза концевая диаметром 4 «Hanita» D01404002.

2. фреза концевая диаметром 16 НМ90 Е90А-D16-2С16.

3. фреза концевая диаметром 8 400408003.

- годовая программа выпуска 72000 шт;

- режимы резания занесены в таблицу (8);

- мерительный инструмент:

1. калибр 4Н12

2. шаблон 28h13;

3. калибр 18, 5Н12

4. калибр 24Н14

5. шаблон 2, 5±0, 2.

2. 8. 2. 2 Штучное время Тшт, мин, вычисляют по формуле

Тш= (Тца+Тв)(1+(аорг+атех+аобс)/100), (53)

где Тш- норма штучного времени;

То- оперативное время;

Тв- вспомогательное время.

Тца=15, 6 мин

2. 8. 2. 3 Вспомогательное время Тв, мин, вычисляют по формуле

Тв=Твуст+Твопер+Твизм+Твдоп (54)

где Твуст- время на установку и снятие детали;

Твпер- время связанное с переходом;

Твизм- время на измерение;

аорг, атех, аобс – время на обслуживание рабочего места, отдых и

личные надобности.

Твуст= 0, 14 мин [7, с. 52, карта 3]

Твпер=2, 46 мин[7, с. 79, карта 14]

Твизм= 0, 05+0, 05+0, 14+0, 14+0, 14=0, 52 мин [7, с. 80-89, карта 15]

Тогда вспомогательное время составит:

Тв=0, 14+2, 46+0, 52=3, 12 мин

атех +аорг+аотл=10, 5+6, 9+2=19, 4% [7, с. 90-92, карта 16-17]

Находим норму штучного времени по формуле (53)

Тшт=(15, 6+3, 12)х(1+19, 4/100)=22, 3 мин

2. 8. 2. 4 Штучно-калькуляционное время Тшт-к, мин, находят по формуле

Тшт-к=Тшт+Тпз/N, (55)

где Тшт-к – штучно-калькуляционное время

Тпз - подготовительно-заключительное время

N - количество штук в партии представителя

N=100 шт

2. 8. 2. 5 Подготовительно - заключительное время Тпз, мин, вычисляют по формуле

Тпз=Торг+Тн+Тпр, (56)

где Торг - время наладки;

Тпр - время на пробную обработку;

Тн - время на наладку.

Торг = 4+2+2 =8 мин [7, с. 96, карта 21]

Тн=6+0, 2+0, 15*4+0, 5*9+3, 5+0, 2=13 [7, с. 96, карта 21]

Тпр =4, 6+15, 6 = 20, 2 мин [7, с. 109, карта 31]

Подготовительно- заключительное время составляет:

Тпз= 8+13+20, 2=41, 2 мин

Штучно-калькуляционное время находят по формуле (55):

Тшт-к=22, 3+41, 2/100=22, 71мин.

2. 8. 3 Расчёт норм времени на операцию № 145

2. 8. 3. 1 Исходные данные для расчета:

- операциясверлильная

- оборудование: сверлильный мод. 2Н125;

- масса детали 0, 026 кг;

- приспособление - кондуктор;

- условия организации труда: централизованная доставка на рабочее

место заготовок, инструмента, приспособлений и документации, сдача

их после обработки партии деталей;

- количество инструментов - 1, количество переходов 1:

1. сверло Ф3, 2 ГОСТ 10902-77 Р5М5;

- годовая программа выпуска 72000 шт;

- режимы резания занесены в таблицу (8);

- мерительный инструмент:

1. Пробка 3, 2Н12;

2. 8. 3. 2 Штучное время Тшт, мин, вычисляют по формуле

Тшт = (То+ Тв) (1 + (аорг + атех + аобс)/100), (57)

где Тш- норма штучного времени.

То- оперативное время.

Тв- вспомогательное время.

аорг, атех, аобс – время на обслуживание рабочего места, отдых и

личные надобности.

То =5, 05 мин

2. 8. 3. 3 Вспомогательное время Тв, мин вычисляют по формуле

Тв = Твуст+ Твопер + Твизм + Твдоп, (58)

где Твуст- время на установку и снятие детали.

Твпер- время связанное с переходом.

Твизм- время на измерение.

аорг, атех, аобс – время на обслуживание рабочего места, отдых и

личные надобности.

Твуст= 0, 33 мин [7, с. 76-78, карта 13]

Твпер= 0, 1+0, 09 = 0, 19 мин [7, с. 79, карта 14]

Твизм= 0, 03 мин [7, с. 80-89, карта 15]

Вспомогательное время составляет:

Тв= 0, 33+0, 19+0, 03 = 0, 55 мин

атех +аорг+аотл=7% [7, с. 90-92, карта 16-17]

Находим норму штучного времени по формуле (57)

Тшт=(5, 05+0, 55)х(1+7/100)=5, 99 мин

2. 8. 3. 3 Штучно-калькуляционное время Тшт-к, мин, находят по формуле

Тшт-к=Тшт+Тпз/N, (59)

где Тшт-к – штучно-калькуляционное время;

Тпз - подготовительно-заключительное время;

N - количество штук в партии представителя.

N=100 шт

2. 8. 3. 4 Подготовительно - заключительное время Тпз, мин, вычисляют по формуле

Тпз=Торг+Тн+Тпр, (60)

где Торг - время наладки

Тпр - время на пробную обработку

Торг = 4+2+2=8 мин [7, с. 102, карта 26]

Тн = 4+0, 3+0, 2+0, 5+0, 2 = 5, 2мин [7, с. 102, карта 26]

Тпр = 0, т. к. нет размеров точнее 11 квалитета

Подготовительно- заключительное время составит:

Тпз= 8+5, 2+0=13, 2 мин

Находим штучно-калькуляционное время по формуле (59):

Тшт-к=5, 99+13, 2/100=6, 122 мин

2. 8. 4 Расчёт норм времени на операцию № 135

2. 8. 4. 1 Исходные данные для расчета:

- операцияфрезерная;

- оборудование: фрезерный мод. 676;

- масса детали 0, 026 кг;

- приспособление специальное;

- условия организации труда: централизованная доставка на рабочее

место заготовок, инструмента, приспособлений и документации, сдача

их после обработки партии деталей:

- количество инструментов: 2, количество переходов: 2.

1. фреза дисковая диаметром 63х1, 5 спец. Р6М5

2. фреза дисковая диаметром 63х18, 5 спец. Р6М5.

- годовая программа выпуска 72000 шт.

- режимы резания занесены в таблицу (8).

- мерительный инструмент:

1. калибр 18, 5Н12

2. калибр 1, 5+0, 08

3. шаблон 5, 5h13

4. шаблон 3±1

5. шаблон 2, 2±0, 1

6. шаблон 18̊ 30`±1̊.

2. 8. 3. 2 Штучное время Тшт, вычисляют по формуле

Тш= (То+Тв)(1+(аорг+атех+аобс)/100), (61)

где Тш- норма штучного времени.

То- оперативное время.

Тв- вспомогательное время.

аорг, атех, аобс – время на обслуживание рабочего места, отдых и

личные надобности.

То =4, 5 мин

2. 8. 4. 3 Вспомогательное время Тв, мин, вычисляют по формуле

Тв=Твуст+Твпер+Твизм+Твдоп, (62)

где Твуст - время на установку и снятие детали.

Твпер- время, связанное с переходом.

Твизм- время на измерение

Твуст= 0, 1 мин [7, с. 52-78, карта 3-13]

Твпер=0, 14+0, 07*2+0, 06*2+0, 05=0, 45 мин [7, с. 79, карта 14]

Твизм=0, 14+0, 14+0, 05+0, 05+0, 05+0, 06=0, 49мин[7, с. 80-89, карта 15]

Тв=0, 1+0, 45+0, 49= 1, 04 мин

атех +аорг+аотл=8% [7, с. 90-92, карта 16-17]

Находим норму штучного времени по формуле (61)

Тшт=(4, 5+1, 04)× (1+8/100)=5, 98 мин

2. 8. 4. 4 Штучно-калькуляционное время Тшт-к, мин, вычисляют по формуле

Тшт-к=Тшт+Тпз/N, (63)

где Тшт-к – штучно-калькуляционное время

Тпз - подготовительно-заключительное время

N - количество штук в партии представителя

N=100 шт

2. 8. 4. 5 Подготовительно- заключительное время Тпз, мин, вычисляют по формуле

Тпз=Торг+Тн+Тпр (64)

где Торг - время наладки

Тпр - время на пробную обработку

Торг = 4+2+2=8 мин [7, с. 96, карта 21]

Тн=5+0, 3+0, 2*2+0, 3=6 мин [7, с. 96, карта 21]

Тпр =0, т. к. нет размеров точнее 11 квалитета

Подготовительно- заключительное время составит:

Тпз= 8+6+0= 14 мин

Находим штучно-калькуляционное время по формуле (63):

Тшт-к=5, 98+14/100=6, 12 мин

2. 9 Расчет и кодирование программ для станков с ЧПУ

2. 9. 1 Для обработки детали на станках с ЧПУ требуется управляющая программа. Управляющая программа - представляет собой набор указаний исполнительным органам станка представленных в кодах системы ЧПУ.

2. 9. 2 Подготовка программ производится с помощью системы автоматизированного программирования (САП). Применение ЭВМ для подготовки УП поставило этот процесс на качественно новый уровень.

2. 9. 3 Разработка программ осуществляется на автоматизированном рабочем месте (АРМ). Это комплекс состоящий из аппаратной части (ЭВМ периферийные устройства) и программно-математического обеспечения (ПМО). Использование современных, так называемых CAD/CAM(автоматизированное проектирование и автоматизированные системы технологической подготовки производства) систем применяемых, для разработки УП, на предприятиях позволяет не только сократить сроки подготовки производства, но и значительно повысить качество разработки УП. Разработка ведется с использованием оптимальных стратегии обработки и режимов резания. Для ввода исходной информации необходимо построение числовой математической модели детали. И затем, в диалоговом режиме ведется проектирование УП.

2. 9. 4 После разработки, УП переносится на программоноситель, а затем передается на станок с ЧПУ.

Для разработки УП мною использовались CAD/CAMсистемы применяющиеся на предприятии ПО SolidWorks (SolidWorksСо., США)

2. 9. 5 Пример программы для обрабатывающего центра модели

МС-032. 06представлен в приложении А.

2. 9. 6 Пример программы для токарного станка с ЧПУ модели СТП-220АП представлен в приложении Б.

2. 10 Описание последовательности наладки станка с ЧПУ

2. 10. 1 Наладка - это подготовка технологического оборудования и технологической оснастки к выполнению технологической операции. Под наладкой следует понимать большой комплекс действий, направленных на подготовку как новых, так и находящихся в эксплуатации станков к работе, поддержание их в работоспособном состоянии.

Наладка станка является одним из ответственных этапов эксплуатации станка с ЧПУ. Правильная наладка способствует повышению производительности труда, качества продукции и сохранения долговечности оборудования.

2. 10. 2 Наладка станка с ЧПУ также включает в себя размещение рабочих органов станка в исходное положение, пробную обработку детали, внесение корректировки на положение инструмента и режима обработки, исправление погрешностей и недочетов управляющей программы.

2. 10. 3 Последовательность наладки на станок с ПУ:

- в соответствии с операционной картой получить инструмент, проверить

отсутствие на нем повреждений, надежность крепления режущих

пластинок правильность заточки и т. д.;

- настроить режущий инструмент;

- установить налаженный инструмент в инструментальный магазин или в

резцедержатель;

- установить приспособления, проверить надежность закрепления

заготовки и выверить приспособления, то есть совместить оси координат

станка с осями координат приспособления;

- проверить работоспособность рабочих органов станка на холостом ходу;

- ввести программу обработки;

- переместить шпиндель и стол станка в предусмотренное картой наладки

нулевое положение;

- проверить отсутствие информации на корректорах и набрать значения,

обеспечивающие получения требуемых размеров детали;

- закрепить заготовку в приспособление;

- установить переключатель режима в положение «автоматический

режим» или «полуавтоматический режим»;

- обработать первую заготовку;

- измерить изготовленную деталь и рассчитать поправки, которые вводим

на корректора;

- обработать заготовку повторно в «автоматическом режиме»;

- измерить готовую деталь.

3. Конструкторская часть

3. 1Описание и расчет станочного приспособления для обрабатывающего центра модели МС-032. 06

3. 1. 1 В машиностроении широко применяется разнообразная технологическая оснастка, под которой понимаются станочные приспособления, вспомогательный, режущий и измерительный инструмент.

3. 1. 2 Кстаночным приспособлениям относят дополнительные устройства, используемые для механической обработки, сборки и контроля деталей, сборочных единиц и изделий. По технологическому назначению приспособления подразделяются на станочные приспособления, патроны и устройства для закрепления рабочего инструмента, сборочные приспособления и кантователи на сборочных операциях.

3. 1. 3 С учетом эксплуатационных характеристик станочные приспособления подразделяются на универсальные (машинные тиски, патроны, делительные головки, поворотные столы и др. ) и специальные, предназначенные для выполнения определенных операций механической обработки данной заготовки или детали.

3. 1. 4 Основными элементами приспособления являются опоры, зажимы для закрепления обрабатываемой заготовки или детали, делительные или поворотные устройства и механизированные приводы.

3. 1. 5 Для получения заданной точности детали в процессе обработки, а также заданного положения в готовом изделии деталь должна быть установлена определенным образом. Всякое тело, свободно двигаясь в пространстве имеет шесть степеней свободы:

- перемещение вдоль осей x, y, z;

- вращение вдоль осей x, y, z.

Деталь в приспособлении должна быть лишена всех шести степеней свободы и занимать одно единственное положение относительно станка и режущего инструмента.

3. 1. 6 Выбор установочных элементов.

3. 1. 6. 1 Схема базирования детали изображена на рисунке 1. Установочными элементами приспособления являются плоскость и палец. В качестве зажимныхэлементов используется резьбовой зажим.

3. 1. 6. 2 Данная схема базирования может быть реализована с помощью следующих установочных и зажимных элементов:

- базирование по главной установочной базе осуществляется плоскостью

приспособления, прижим детали осуществляется с помощью резьбового

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|