- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тш= (То+Тв)(1+(аорг+атех+аобс)/100), (61) 2 страница

1. подрезается торец 1 предварительно;

2. растачивается отверстие 2 предварительно;

3. точатся поверхности 3 и 5 в размер диаметр71, 4h11 и диаметр77, 4h11, подрезаются торецы 1, 4 и 6 в размер 37, 5h11, 5±0, 1 и 8±0, 1, снимается фаска 7;

4. растачивается отверстие 2 в размер диаметром70, 05+0, 1.

В качестве приспособления для установки и закрепления детали применяется стандартный трёхкулачковый патрон.

- 115 - токарная с ЧПУ. На данной операции производится следующие действия:

1. подрезается торец 1, снимается фаска 16, точатся поверхности 15 и 9 предварительно;

2. снимается фаска 2, растачиваются отверстия 3 и 5, подрезается торец 4 предварительно;

3. растачивается канавка 6 и подрезается торец 7 в размер 16±0, 2 и диаметр73, 2Н12;

4. точится канавка 8 в размер диаметром 73Н13;

5. подрезается торец 10 и точится поверхность 11 в размер 22H11 и диаметром  ;

;

6. точатся поверхности 12, 13 и 14 в размер 5H14, 5, 6h13 и диаметром 81, 6h13;

7. подрезается торец 1 в размер 37-0, 05, снимается фаска 16, точатся поверхности 15 и 9 в размер диметром 85, 2h11;

8. снимается фаска 2, растачиваются отверстия 3 и 5 в размер диаметром  и диаметром 72, 4H11;

и диаметром 72, 4H11;

9. нарезается резьба.

В качестве приспособления для установки и закрепления детали применяется стандартный трёхкулачковый патрон.

- 120 - слесарная; на данной операции производится опиливание острых кромок и снятие заусенцев.

- 125 – программная. На данной операции производится фрезерование 3-х пазов в размер 4Н12, 18, 5Н12 и 24Н14, так же производится фрезерование поверхности 4 в размерR40, 7+0, 15. В качестве приспособления используется специальное приспособление.

- 130 – слесарная; на данной операции производится опиливание острых кромок и снятие заусенцев.

- 135 –фрезерная. Производится:

1. фрезерование 2-х пазов в размер 1, 5+0, 08;

2. фрезерование паза в размер 18, 5Н12.

В качестве приспособления используется специальное приспособление.

- 140 – слесарная; на данной операции производится опиливание острых кромок и снятие заусенцев.

- 145 – сверлильная. На данной операции производится сверление 6-и отверстий диаметром 3, 2Н12. В качестве приспособления используется кондуктор.

- 150 – сверлильная. На данной операции производится сверление 6-и отверстий диаметром 6Н12. В качестве приспособления используется кондуктор.

- 155 – слесарная; на данной операции производится опиливание острых кромок и снятие заусенцев.

- 160 – моечная. Удаление оставшихся отходов обработки с поверхности детали перед контролем детали.

- 165 –контрольная. Производится контроль размеров детали, осмотр внешнего вида, выявление брака.

2. 4. 2 Выбор оборудования производится с учётом требований передовой технологии обработки деталей, принципов концентрации операций и повышения производительности труда.

2. 4. 3 Для данного технологического процесса выбраны следующие типы станков, представленные в порядке использования в технологическом процессе.

2. 4. 3. 1 Токарный станок с ЧПУ модели СТП-220АП. Данный станок используется на 105, 110 и 115 операциях.

Технические характеристики

- Наибольший диаметр изделия, устанавливаемого

над станиной, мм400

- Наибольший диаметр обработки, мм 220

- Наибольшая длина обрабатываемого изделия, мм:

наружная обточка 350

внутренняя расточка 170

- Наибольший рабочий ход суппорта, мм:

продольный / поперечный 400 / 295

- Расстояние от пола до оси шпинделя, мм1050

- Частота вращения шпинделя, об/мин /

число скоростей шпинделя 11, 2…2800 / 49

- Наибольший крутящий момент на шпинделе, Нм1300

- Конец шпинделя по ГОСТ 12593-72 8К

- Центровое отверстие шпинделя по ГОСТ 2848-75 Морзе 5АТ4

- Пределы рабочих подач суппорта, мм/мин:

продольных / поперечных 0, 05…1200 / 0, 05…600

- Ускоренные перемещения суппорта, мм/мин:

продольное / поперечное 4800 / 2400

- Максимальная скорость продольной подачи

при нарезании резьбы, мм/мин 1200

- Количество инструментов в револьверной головке 12

- Диаметр отверстия в планшайбе рев. Головки

под резцедержатель, мм 40

- Максимальный размер устанавливаемых резцов, мм20 х 20

- Мощность главного привода, кВт 22

- Габариты полуавтомата (не более), мм4750 х 2920 х 2500

- Масса полуавтомата без приставных устройств, кг6500

Рисунок 2. Токарный станок с ЧПУ модели СТП-220АП

2. 4. 3. 2 Обрабатывающий центр мод. МС-032. 06. Данный станок используется на 125 операции.

Технические характеристики

- Диаметр планшайбы поворотного стола, мм 320

- Углы поворота стола, град.: по оси С / по оси А 360 / 220

- Рабочая круговая подача стола по осям С и А, град. /мин 1... 360

- Момент круговой подачи стола по осям С и А, Нм300

- Ускоренная круговая подача стола, об/мин:

по оси С / по оси А 10 / 5

- Точность позиционирования поворота стола, угл. сек.:

по оси С / по оси А 30 / 60

- Рабочий ход, мм, по осям: Х / Y / Z 550 / 500 / 500

- Рабочая подача по осям Х, Y, Z, мм/мин 1... 4000

- Усилие подачи по осям Х, Y, Z, Н 6000

- Скорость быстрых перемещений по осям Х, Y, Z, мм/мин 10000

- Точность позиционирования по осям Х, Y, Z, мм 0, 03

- Конус шпинделя / частота вращения шпинделя,

об/мин ISO40/12…3760

- Число инструментов в магазине 32

- Максимальный диаметр инструмента, мм / длина, мм /

масса инструмента, кг80 / 250 / 6

- Наибольшие диаметры обработки, мм:

сверления по стали / растачивания / нарезания резьбы 32 / 120 / 24

- Мощность главного привода, кВт 11

- Габариты станка, мм 3000 х 3000 х 2600

- Масса станка, кг 7500

Рисунок 3. Обрабатывающий центр мод. МС-032. 06

2. 4. 3. 3Фрезерный станок мод. 676. Данный станок используется на 135 операции.

Технические характеристики.

- Класс точностиП

- Конус вертикального и горизонтального шпинделейМорзе №4

- Наибольшее расстояние от торца горизонтального шпинделя до торца

подвески, мм298

- Расстояние от торца станины до оси вертикального шпинделя

(наименьшее – наибольшее), мм125 – 375

- Расстояния от торца горизонтального шпинделя до углового

горизонтального стола (наименьшее – наибольшее), мм80 – 460

- Расстояния от торца вертикального шпинделя до углового

горизонтального стола (наименьшее – наибольшее), мм0 – 380

- Количество скоростей шпинделей

(горизонтальный, вертикальный) 16, 16

- Пределы чисел оборотов шпинделей в мин.:

Горизонтального 50/1630

Вертикального 63/2040

- Наибольшее осевое перемещение пиноли шпинделя, мм70

- Количество подач стола (продольных, вертикальных) 16, 16

- Пределы подач стола

(продольных, вертикальных), мм/мин: 13/395, 13/395

- Ускоренный ход стола (продольный и вертикальный), м/мин. 0, 935

- Количество подач шпиндельной бабки 16

- Пределы подач шпиндельной бабки, мм/мин 13/395

- Ускоренный ход шпиндельной бабки, м/мин. 0, 935

- Рабочая поверхность стола, мм:

Основной 630х250

Угловой горизонтальный 800х250

Угловой универсальный 630х200

Круглый (диаметр поверхности, высота) 250, 110

- Наибольший ход основного стола, мм:

Продольный 400

Вертикальный 380

- Т-образные пазы:

Число 3

Ширина, мм14

Расстояние между ними 50

- Диаметр отверстий шпинделей, мм16, 8

- Наибольший ход шпиндельной бабки, мм250

- Наибольшее осевое перемещение вертикального шпинделя, мм60

- Габаритные размеры станка, мм

(длина х ширина х высота) 1285х1215х1780

- Масса станка (без электрооборудования), кг910

Рисунок 4. Фрезерный станок мод. 676

2. 4. 3. 4Сверлильный станок мод. 2Н125.

Данный станок используется на 145 и 150 операции.

Технические характеристики.

- Класс точности Н

- Наибольший диаметр сверления в стали 45 ГОСТ 1050-74, мм 25

- Размеры конуса шпинделя по ГОСТ 25557-82 Морзе 3

- Расстояние от оси шпинделя до направляющих колонны, мм 250

- Наибольший ход шпинделя, мм200

- Расстояние от торца шпинделя, мм:

до стола 60-700

до плиты 690-1060

- Наибольшее (установочное) перемещение

сверлильной головки, мм170

- Перемещение шпинделя за один оборот штурвала, мм122. 46

- Рабочая поверхность стола, мм400x450

- Наибольший ход стола, мм270

- Установочный размер Т-образных пазов в столе по ГОСТ 1574-75:

центрального 14H9

крайних 14H11

- Расстояние между двумя Т-образными пазами

по ГОСТ 6569-75, мм 80

- Количество скоростей 12

- Пределы частоты вращения шпинделя, 1/мин 45-2000

- Количество подач 9

- Пределы подач, мм/об 0. 1-1. 6

- Наибольшее количество нарезаемых отверстий в час 60

- Управление циклами работы Ручное

- Род тока питающей сети Трехфазный

- Напряжение питающей сети, В 380/220

- Габаритные размеры, мм:

высота 2350

ширина 785

длина 915

- Масса станка, кг880

Рисунок 5. Сверлильный станок мод. 2Н125

2. 5 Расчёт операционных припусков и размеров

2. 5. 1 При проектировании технологического процесса механической обработки допустимо установить оптимальную величину слоя металла, который обеспечивает заданную точность и качество поверхности. Под припуском понимается слой металла, удаляемый с поверхности заготовки с целью достижения заданных свойств и точности обработанной поверхности.

Знание припусков и допусков на размеры устанавливает промежуточные и операционные размеры, поэтому правильный выбор припуска играет большую роль при разработке технологического процесса. Увеличение размера припуска ведет к увеличению расхода материала, введение дополнительных технологических переходов – все это увеличивает трудоемкость и повышает себестоимость детали. Уменьшение припуска не дает возможности удалить дефектный слой металла, достигнуть заданной точности, шероховатости.

Для расчёта припусков применяют два метода: расчётно-аналитический и опытно-статистический.

2. 5. 2 Расчет припуска аналитическим методом, на размер Æ 70, 05(+0, 1).

2. 5. 2. 1 Припуск рассчитывается на основе анализов факторов, влияющих на его формирование. Припуск определяется так, чтобы были удалены все погрешности, которые остались с предыдущего перехода.

2. 5. 2. 2 Элементы припуска RZ и h.

Rzзаг= 160 мкм

hзаг = 200 мкм [10, с. 182, таблица 7]

Rzпч. раст. = 125 мкм

Hпч. раст. = 120 мкм [10, с. 190, таблица 27]

Rzч. раст. = 40 мкм

Hч. раст. = 40 мкм [10, с. 185, таблица 10]

2. 5. 2. 3 Суммарнуюкривизну заготовки∆, мкм, вычисляют по формуле:

∆ = ∆ н× L+∆ с, (14)

где Δ н – отклонение от перпендикулярности;

L – длиннаисходной детали;

∆ с – смещение оси фланца.

Δ н=0, 3; [10, с. 187, таблица 21]

∆ с=250; [10, с. 187, таблица 20]

L=42, 7мм

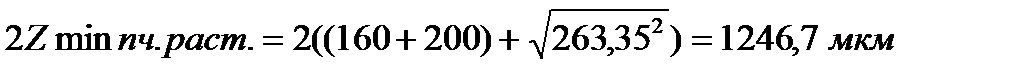

Δ =250+13, 35=263, 35 мкм

2. 5. 2. 4 Остаточную кривизну при получистовом растачиванииΔ пч. точ. , мкм, вычисляют по формуле

Δ i = Δ i-1× Ку, (15)

Δ пч. раст. = Δ заг× Ку, (16)

где Δ i – остаточная кривизна на данном переходе;

Δ i-1 – остаточная кривизна на предыдущем переходе;

Ку - коэффициент уточнения;

Δ пч. раст. - остаточная кривизна при получистовом точении.

Δ заг – остаточная кривизна после заготовки.

Ку = 0, 06 мкм[10, с. 190, таблица 29]

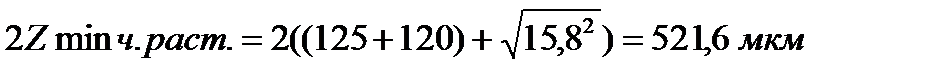

Δ пч. раст. = 263, 35*0, 06 = 15, 8 мкм

2. 5. 2. 5 Остаточную кривизну при чистовом растачивании Δ ч. раст, мкм, вычисляют по формуле

Δ ч. раст= Δ пч. раст. × Ку, (17)

где Δ пч. раст. - остаточная кривизна после получистового растачивания.

Ку = 0, 05 мкм [10, с. 190, таблица 29]

Δ п/чист = 15, 8*0, 05 = 0, 8 мкм

2. 5. 2. 6 Погрешность установки на всех переходах равна 0, т. к. деталь устанавливается в 3-х кулачковый патрон.

2. 5. 2. 7 Минимальный припуск на обработку 2Z, мкм, рассчитывают по формуле

, (18)

, (18)

где Rzi-1 – высота микронеровностей, полученных на предыдущем

переходе или операции;

hi-1 – глубина дефектного слоя с предыдущего перехода или операции;

∆ ∑ i-1 – пространственное отклонение, полученное на предыдущей

операции;

ε i – погрешность установки на данной операции.

2. 5. 2. 8 Выбираем допуск Td в соответствии с выбранным квалитетом [10, с. 192, таблица 32].

Tdзаг = 2300 мкм

Tdпч. раст. = 300 мкм

Tdч. раст. = 100 мкм

2. 5. 2. 9 Расчетные максимальные размерыdmaxi-1 мм, вычисляют по формуле

dmaxi-1 = dmaxi - 2Zmini, (19)

где dmaxi - максимальный размер на данном переходе;

2Zmini - минимальный припуск на данном переходе.

dmaxзаг = 69, 629 – 1, 246 = 68, 383 мм

dmaxпч. раст. = 70, 15 – 0, 521 = 69, 629 мм

2. 5. 2. 10 Расчетные минимальные размеры dmini-1, мм, вычисляют по формуле

dmini-1 = dmini - Tdi-1 (20)

где dmini - минимальный размер на данном переходе.

Tdi-1 - допуск на изготовление.

dminзаг = 68, 3 – 2, 3 = 66 мм

dminпч. раст. = 69, 59 – 0, 3 = 69, 29 мм

dminч. раст. = 70, 15 – 0, 1 = 70, 05 мм

2. 5. 2. 11 Значения получаемых допусков 2Z, мкм, вычисляют по формуле

2Zmini = dmini – dmini-1, (21)

2Zmaxi = dmaxi – dmaxi-1, (22)

где dmini – минимальный размер на данном переходе;

dmini-1 – минимальный размер на предыдущем переходе;

dmaxi – максимальный размер на данном переходе;

dmaxi-1 - максимальный размер на предыдущем переходе.

2Zminпч. раст. = 69, 3 – 66 = 3300 мкм

2Zminч. раст. = 70, 05 – 69, 3 = 750мкм

2Zmaxпч. раст. = 69, 59 – 68, 3 = 1290мкм

2Zmaxч. раст. = 70, 15 – 69, 59 = 560мкм

2. 5. 2. 12 Проверку расчетов, осуществляют по формуле

TD3 - TD1 = ∑ 2Zmax- ∑ 2Zmin, (23)

где TD3 – допуск на изготовление заготовки;

TD1 – допуск на изготовление при растачивании;

2Zmin – минимальный расчетный припуск;

2Zmax – максимальный расчетный припуск.

2300-100=(1290+560) - (3300+750)

2200=1850-4050

2200 =2200

Данные расчетов занесены в таблицу 6.

2. 5. 3 Расчет припусков опытно - статистическим методом

2. 5. 3. 1 При этом методе припуск устанавливают по стандартам и таблицам. В них припуски даны в зависимости от массы, габаритных размеров, точности и шероховатости поверхности детали.

2. 5. 3. 2 Недостатком этого метода является то, что припуски назначаются независимо от технологического процесса, без учета условий его выполнений, то есть рассчитаны на неблагоприятные условия, поэтому они завышены, что ведет к увеличению расхода материала и увеличению трудоемкости.

Расчёт припусков производится только на многопереходные операции [2, с. 94, таблица 55]. Полученные данные представлены в таблице 7.

Таблица 6 – Сводная таблица по расчету припусков аналитическим методом

| Элементарная поверхность детали, Технологичес- кий маршрут ее обработки | Элементы припуска, мк м | Расчет- ный припуск | Расчет- ный макси-мальный размер, | Допуск на изгото-вление | Принятые размеры по переходам мм | Получен- ные предельные припуски, мм | |||||

| Z | h | Δ | Ε | 2Zmin, мкм | мм | Td, мкм | dmax | dmin | 2Zmax | 2Zmin | |

| Штамповка 5/100 операция | 263, 35 | - | - | 68, 383 | 68, 3 | - | - | ||||

| Получистовое точение 105 операция | 5, 8 | 1246, 7 | 69, 629 | 69, 59 | 69, 29 | 1, 29 | 3, 3 | ||||

| Чистовое точение 110 операция | 0, 8 | 521, 6 | 70, 15 | 70, 15 | 70, 05 | 0, 56 | 0, 75 | ||||

Таблица 7 – Раcчет припусков статистическим методом

| Наименование операции или переходов | Припуск, мм | Расчетный размер, мм | Отклонения, мм |

| 37(-0, 05) Заготовка Черновое точение Получистовое точение Чистовое точение | 4, 4 0, 8 0, 5 | 42, 7 38, 3 37, 5 |

-0, 25(h12)

-0, 16(h11)

-0, 05

-0, 25(h12)

-0, 16(h11)

-0, 05

|

Заготовка

Черновое растачивание

Получистовое растачивание

Чистовое растачивание

Заготовка

Черновое растачивание

Получистовое растачивание

Чистовое растачивание

| 2, 15 0, 375 3, 975 | Æ 65 Æ 69, 3 Æ 70, 05 Æ 78 |

+0, 3(Н12)

+0, 1

+0, 3(Н12)

+0, 1

|

2. 6 Выбор режущего, вспомогательного и измерительного инструментов

2. 6. 1 При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать режущий инструмент и его вид. Конструкции инструмента и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемых поверхностей.

2. 6. 2 На токарных операциях используются специальные державки с механически прикрепленными пластинками из специальных сплавов. На программной операции используются специальные концевые фрезы, изготовленные из специальных материалов. На фрезерной операции используются дисковые фрезы из быстрорежущей стали. На сверлильных операциях используются спиральные сверла из быстрорежущей стали и сверла зенкеры, так же из быстрорежущей стали. Специальные державки и пластины представлены в приложении В.

2. 6. 3В качестве вспомогательного инструмента на токарных операциях используется резцедержатель. На программной операции в качестве вспомогательного инструмента используется цанговый патрон. На фрезерной используется оправка для фрез. На сверлильной операции в качестве вспомогательного инструмента используется сверлильный патрон.

2. 6. 4 Измерительный инструмент, используемый в данном технологическом процессе, в основном специальный (калибры для контроля расположения отверстий), универсальный (пробки, скобы и т. д. ).

2. 7 Расчет режимов резания

2. 7. 1 При выборе режимов обработки необходимо придерживаться определенного порядка, т. е. при назначении и расчете режимов обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Следует помнить, что элементы режимов обработки находятся в функциональной взаимной зависимости, устанавливаемой эмпирическими формулами.

Применение прогрессивного режущего инструмента даёт возможность использовать высокопроизводительные режимы резания без снижения их стойкости.

2. 7. 2 Расчет режимов резания на операции № 145, переход 001

2. 7. 2. 1 Исходные данные для расчета:

- обрабатываемая поверхность: отверстиеÆ 3, 2Н12(+0, 12);

- модель станка: сверлильный мод. 2Н125;

- тип сверла: спиральное с цилиндрическим хвостовиком;

- материал режущей части сверла: быстрорежущая сталь Р6М5;

- форма заточки сверла: нормальная [11с. 151 таблица 43];

- геометрия сверла:

1. a=30° [11, с. 151, таблица 44]

2. y=30°

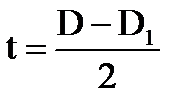

2. 7. 2. 2 Глубину резания t, мм, вычисляют по формуле

, (24)

, (24)

где t – глубина резания;

D- окончательный диаметр;

D1- начальный диаметр.

t=(3, 2-0)/2=1, 6 мм.

2. 7. 2. 3 Подачу Sо, мм/об вычисляют по справочнику

So=0, 09 мм/об [11, с. 277, таблица 25]

Корректируем подачу по паспорту станка

So=0, 09 мм/об

2. 7. 2. 4 Стойкость инструмента Т, мин

Т=15 мин [11, с. 279, таблица 30]

2. 7. 2. 5 Величину осевой силы Ро, Н, вычисляют по формуле

Ро = 10 × Ср × Dq× Soy × Кр, (25)

где D – наибольший диаметр обрабатываемого отверстия;

S0 – подача;

Ср - коэффициент осевой силы;

q, y - показатели степеней;

Кр - поправочный коэффициент, учитывающий фактические условия

обработки.

Ср = 68

q = 1 [11, с. 281, таблица 32]

y = 0, 7

Кр = 0, 75 [11, с. 264, таблица 9]

Ро = 10 × 68 × 3, 21 × 0, 090, 7 × 0, 75 = 293, 76 Н

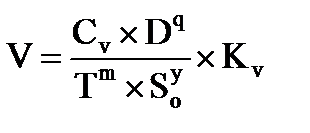

2. 7. 2. 6 Скорость резания V, м/мин, вычисляют по формуле

, (26)

, (26)

где СV – коэффициент скорости;

D – наибольший обрабатываемый диаметр;

S0 – подача;

q, y, m- показатели степеней;

Кv- поправочный коэффициент, учитывающий фактические условия

обработки.

СV = 7

q = 0, 4 [11, с. 278, таблица 28]

y = 0, 7

m = 0, 2

Кv = 0, 7 [11, с. 263, 280, таблица 4, 6, 31]

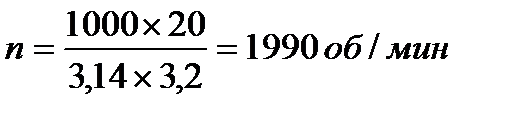

2. 7. 2. 7 Частоту вращения сверла n, об/мин, вычисляют по формуле

, (27)

, (27)

где V – скорость резания;

D – диаметр инструмента.

Корректируем частоту вращения по паспорту станка:

nд = 2000 об/мин

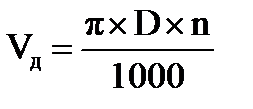

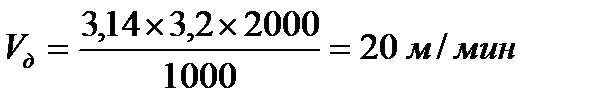

2. 7. 2. 8 Действительную скорость резания V, м/мин, вычисляют по формуле

, (28)

, (28)

где D – диаметр инструмента;

n – частота вращения шпинделя.

2. 7. 2. 9 Крутящий момент Мкр, Н× м, вычисляют по формуле

Мкр = 10 × Сm × Dq × Soy × Km, (29)

где Сm - коэффициент крутящего момента;

q, y - показатели степеней;

Кm - поправочный коэффициент, учитывающий фактические условия

обработки.

Сm = 0, 0345

q = 2 [11, с. 281, таблица 32]

y = 0, 8

Km = 0, 75 [11, с. 264, таблица 9]

Мкр = 10 × 0, 0345 × 3, 22 × 0, 090, 8 × 0, 75 = 0, 370944Н× м

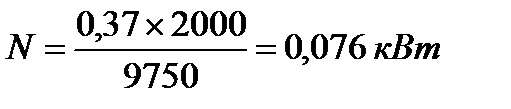

2. 7. 2. 10 Мощность потребную на резание N, кВт, вычисляют по формуле

, (30)

, (30)

где n – частота вращения шпинделя;

Мкр – крутящий момент.

2. 7. 2. 11 Проверочный расчет, осуществляют по формуле

N≤ Nшп, (31)

где N – мощность потребная на резание;

Nшп – мощность шпинделя.

Мощность шпинделя вычисляют по формуле

Nшп = Nэд × η, (32)

где Nэд – мощность электродвигателя станка;

η – КПД станка.

Nшп =2, 2 × 0, 8=1, 76 кВт

0, 076< 1, 76

Условия выполняются.

2. 7. 3 Расчет режимов резания на операцию № 105, переход 002

2. 7. 3. 1 Исходные данные:

- обрабатываемая поверхность: диаметр 86, 5h11;

- модель станка: токарный с ЧПУ мод. СТП- 220АП;

- тип резца: проходной;

- материал режущей части резца: пластина CNMG 120404-NFIC907;

2. 7. 3. 2 Глубину резания t, мм, вычисляют по формуле

, (33)

, (33)

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|