- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Приклади інших способів зварювання. 4 страница

а — без електричного поля; б — з електричним полем

Рисунок 2.18 — Зміна потенціального бар’єру при накладанні

зовнішнього електричного поля

Чим більша напруженість, тим більша емісія. Під дією поля бар’єр звужується, він нахиляється і зменшується робота виходу електронів.

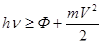

Фотоелектронна емісія. Вона не відіграє важливої ролі в плазмі дугового розряду. Для металів умова фотоемісії має вигляд

, (2.47)

, (2.47)

де  — енергія виходу електрона;

— енергія виходу електрона;

V — швидкість електрона після емісії;

Ф — ефективна робота виходу електрона.

Вторинна емісія — емісія електронів з катода за рахунок поглинання енергії позитивних іонів при їх зіткненні з катодом. Вторинна емісія здійснюється при:

1) потенційному вириванні електронів з катоду повільними іонами з енергією

, (2.48)

, (2.48)

де Uі — потенціал іонізації;

е — заряд електрона;

Ф — ефективна робота виходу електрона.

2) кінетичному вириванні електронів за рахунок нагрівання катода при зіткненні іона з катодом.

Для лужних металів eUі < 2Ф, тому потенційне виривання електронів неможливе, а для іонів Ar, He, H e Uі > 2Ф, тому виривання для них більш імовірні. Коефіцієнт виходу електронів емісії на один іон визначити досить важко. Він залежить від ряду факторів, в тому числі і від енергії іонів і змінюється в широких межах.

2.11 Вплив неоднорідності катода на емісійні процеси

2.11.1 Плівкові і оксидні катоди

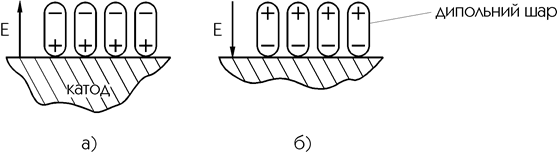

В загальному випадку поверхня катода як фізично, так і хімічно неоднорідна. На поверхні катода завжди присутні плівки. В залежності від природи плівок емісія може бути посилена чи зменшена.

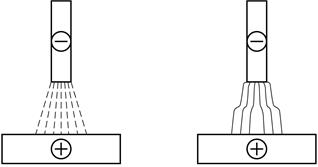

Якщо на поверхні твердого тіла знаходиться шар з позитивними зарядами повернутими до повітря (рисунок 2.19, б), то утворюється допоміжне електричне поле. Це приводить до зменшення повної роботи виходу електрона і емісія зростає.

Якщо плівки переважно з електронегативних атомів, то утворюється шар з негативними зарядами повернутими до повітря (рисунок 2.19, а), робота виходу електрона підвищується і емісія зменшується.

а — негативний дипольний шар; б — позитивний дипольний шар

Рисунок 2.19 — Формування дипольних шарів на поверхні металу

— повна робота виходу електрона без адсорбованих шарів;

— повна робота виходу електрона без адсорбованих шарів;

— повна робота виходу для шарів з електропозитивних атомів;

— повна робота виходу для шарів з електропозитивних атомів;

— повна робота виходу для шарів з електронегативних атомів

— повна робота виходу для шарів з електронегативних атомів

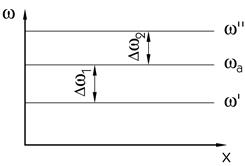

Рисунок 2.20 — Зміна повної роботи виходу електрона при

формуванні дипольних шарів на поверхні

металу

2.11.2 Емісійна плямистість

Інтенсивність емісії з поверхні твердого тіла нерівномірна. Для чистих металів це пов’язано з порушенням атомної будови поверхневого шару. Для металів покритих плівками весь емісійний струм протікає через ділянки, де робота виходу найменша (емісійна плямистість). Між окремими плямами встановлюється контактна різність потенціалів, з’являється локальне електричне поле, яке накладається на зовнішнє електричне поле і змінює вольт–амперну характеристику дугового розряду.

2.11.3 Емісія діелектричних шарів

Якщо природнім або штучним шляхом на поверхні металу створити діелектричну плівку товщиною порядку 10–4 см, на поверхні якої утворюється позитивний електричний заряд (наприклад, при обробці алюмінію в парах цезію), то в середині плівки утворюється електричне поле з напруженістю 106–107 В×см-1, що забезпечує вихід Шоткі–електронів і автоелектронну емісію.

2.11.4 Іонна емісія та поверхнева іонізація

В окремому випадку в плазмі дугового розряду можлива емісія іонів. Невелика емісія позитивних іонів з аноду має місце для чистих металів. Ця емісія збільшується, якщо в склад металу входять домішки (лужні метали). Можлива також емісія негативних іонів, коли емітер (електрод) покритий електролітом (солями металів, оксидними плівками з напівпровідниковими властивостями).

При зварюванні плавким електродом здійснюється інтенсивне випаровування електрода, такі дуги відносяться до дуг в парах металів. В цьому випадку атоми металу з пару адсорбуються на поверхні електрода, а через деякий час випаровуються в вигляді іонів — цей процес має назву поверхневої іонізація.

2.12 Перехідні області зварювальних дуг

2.12.1 Проблеми перехідних областей

Проблеми пов’язані з перехідними областями в зварювальній дузі можна розділити на дві групи:

1. Проблеми, пов’язані з механізмом емісії. Густина струму у дузі визначена експериментально: j » 106–107 А×см–2. Розглянуті механізми емісії, крім фотоемісії, підлягають розрахунку. Відповідно до розрахунків густина струму в дузі повинна бути менша ніж 106–107 А×см–2. З цього був зроблений висновок, що незалежно від матеріалу електрода емісійний струм з катода є результатом комплексної емісії, тобто емісійний струм складається з термоелектронів, автоелектронів, вторинних електронів, та Шоткі–електронів.

2. Проблеми, пов’язані з вимірами в перехідних областях. Існує два метода вимірювання анодного і катодного падіння напруги.

Метод контакту і розмикання електродів. В час перед зіткненням електродів

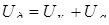

, (2.49)

, (2.49)

де Uд — напруга на дузі;

Uк — катодне падіння напруги;

Uа — анодне падіння напруги.

Проблема полягає в розділенні Uд на Uк і Uа.

Зондовий метод. Обертовий зонд із тугоплавкого металу вводять в катодну і анодну зони і визначають Uа і Uк з точністю до 1–2 В.

Проблеми: недовговічність зонда і низька точність цього методу.

Вимірювання густини струму. Густину струму ( j ) вимірюють:

а) по слідам які залишає розряд на поверхні електродів;

б) по ширині струмонесучого каналу дуги біля електрода.

Проблема полягає в тому, що не існує прямих методів вимірювання густини струму.

2.12.2 Катодна зона

В залежності від матеріалу електрода визначають дуги:

а) з неплавким (гарячим) катодом (W–дуги);

б) з плавким (холодним) катодом (Ме–дуги).

Дуги з неплавким катодом. Матеріал катоду: вольфрам

(Тплав = 3650 К, Ткіп = 5645…6000 К) або вуглець (Твозг = 4470 К).

W–дуги можуть існувати у двох видах: з катодною плямою і без катодної плями.

При порівняно невеликих струмах і інтенсивному охолодженні на катоді має місце пляма, стовп дуги біля катоду сильно стиснутий, а густина струму досягає 105 А×см-2. Значну роль відіграє автоелектронна емісія з плями. Такі катоди іноді називають термоелектростатичними.

Якщо поступово збільшувати струм, то дуга розширяється біля катоду і густина струму падає в 10–100 разів — майже до 103 А×см–2. Така дуга називається дугою без катодної плями або термоелектронною дугою. Значну роль відіграє термоелектронна емісія

Дуги з плавким катодом. Термін «дуга з холодним катодом» використовується для катодів з металів, для яких термоемісія незначна, наприклад залізо (Ткіп = 3013 К), мідь (Ткіп = 2870 К), ртуть (Ткіп = 630 К).

Особливості Ме–дуги:

1. Дуги з катодною плямою.

2. Катодні плями постійно переміщуються по поверхні катоду. При цьому направлене переміщення катодних плям простежується у випадку, коли власне магнітне поле дуги однорідне. Плями переміщуються в магнітному полі паралельно поверхні катода, навпаки до правила Ампера. В інших випадках катодні плями переміщуються хаотично.

3. Основний вид емісії — автоелектронна. Катодна зона є

основною — це тому, що вона поставляє в дуговий розряд основну масу електронів. Катодне падіння напруги більше ніж у W – дугах і становить як правило 10–20 В.

2.12.3 Анодна зона

За виключенням деяких випадків (наприклад, дуга Бека) анод не імітує позитивні іони. Анодне падіння напруги є результатом накопичення заряду в цій зоні і як правило дорівнює 2–3 В. Анодна зона не є постачальником зарядів в дуговий розряд, тому вона майже не впливає на процеси в плазмі дуги (в порівнянні з катодною зоною).

2.12.4 Баланс енергії в дузі

Дуга розглядається як квазірівноважна система, в яку вводиться енергія з трьох джерел тепла:

1) анодного (Wа);

2) катодного (Wк);

3) стовпа дуги (Wст).

Баланс енергії має вигляд

, (2.50)

, (2.50)

де Uд — падіння напруги на дузі;

Uст — падіння напруги на стовпі дуги;

Uа — анодне падіння напруги;

Uк — катодне падіння напруги ;

або

, (2.51)

, (2.51)

Точний баланс енергії на катоді

, (2.52)

, (2.52)

де І — сума струмів (І і + І е);

Wкі — кінетична енергія іонів, що необхідна для переносу 1А

струму на катод;

Wpі — потенціальна енергія іонів, що необхідна для переносу 1А

струму на катод.

Енергія в катодній зоні витрачається на нагрів, розплавлення та випаровування матеріалу, а також на механічну дію.

2.13 Плазмові струмені в дузі

Плазмові струмені в дузі можуть бути у вигляді потоків пари, газу та їх суміші. Плазмові струмені ділять на слабкострумні (до 30 А) та сильнострумні (більше 30 А). В слабкострумних плазмові струмені викликані підйомними силами, які є результатом меншої густини

гарячої плазми по відношенню до навколишнього середовища.

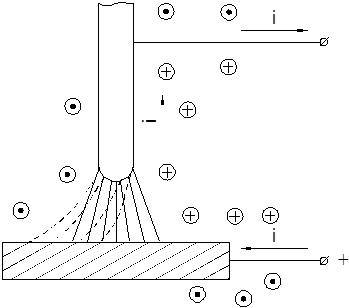

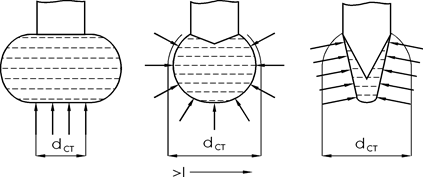

В сильнострумних дугах плазмові струмені спрямовані від стержневого катода до плоского аноду і викликані силами Лоренца. Пінч–ефект, або радіальне стиснення дуги, оберненопропорційний струмоведучому радіусу дуги. Тому при стержньовому катоді і плоскому аноді дуга поступово розширюється від катоду до аноду. У випадку, коли електрод вольфрамовий, дуга має дзвіноподібну форму (рисунок 2.21).

Рисунок 2.21 — Форми дуги

Чим більша величина зварювального струму, тим сильніші плазмові струмені, тим більша залежність форми дуги від пінч–ефекту.

В металевих дугах мають місце зустрічні плазмові потоки: катодні та анодні. Анодний струмінь переміщується швидше ніж катодний.

2.14 Магнітогідродинаміка зварювальної дуги

2.14.1 Власне магнітне поле дуги. Пінч-ефект

Дуга - гнучкий провідник електричного струму. Навколо неї є власне магнітне поле. На провідник в електричному полі діє сила Лоренца F

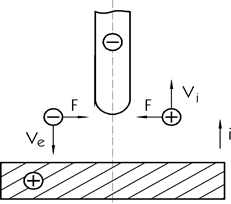

(рисунок 2.22).

Рисунок 2.22 — Вплив електромагнітних сил на елементарні

заряджені частинки плазми — іон та електрон

, (2.53)

, (2.53)

де F — сила Лоренца;

B — магнітна індукція;

І — зварювальний струм;

l — довжина дуги.

Сили Лоренца втягують заряди обох знаків до вісі дуги, стискаючи розряд. Густина частинок збільшується. Такий ефект називається пінч–ефектом (стискаючим ефектом). Пінч–ефект підвищує стабільність дуги, вона стає більш жорсткою, тому підвищується якість зварювання.

2.14.2 Магнітне поле зварювального контуру

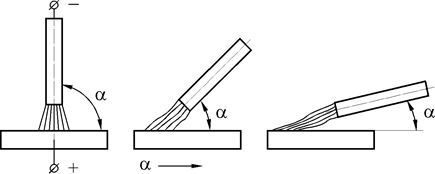

Відхилення дуги від нормального положення під дією магнітних полів називається магнітним дуттям.

Магнітне дуття визначається двома факторами:

1) магнітна проникність середовища навколо дуги;

2) густина магнітних силових ліній навколо дуги.

Дуга відхиляється в бік більшої магнітної проникності та в бік меншої густини магнітних силових ліній. В загальному випадку магнітне дуття зменшує стабільність процесу та якість зварювання.

Рисунок 2.23 — Схема магнітного дуття

На магнітне дуття впливає:

1) форма зварювального контуру;

2) кут нахилу електрода (рисунок 2.24);

Рисунок 2.24 — Вплив кута нахилу електрода

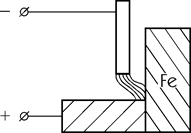

3) наявність феромагнітних мас (рисунок 2.25).

Рисунок 2.25 — Вплив наявності феромагнітних мас

2.14.3 Зовнішнє магнітне поле і магнітне поле дуги

Існує два види зовнішнього магнітного поля:

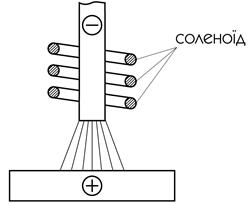

1) поздовжнє (рисунок 2.26);

Рисунок 2.26 — Схема отримання поздовжнього магнітного поля

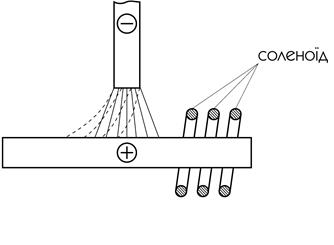

2) поперечне (рисунок 2.27).

Рисунок 2.27 — Схема отримання зовнішнього поперечного

магнітного поля

Якщо вісь зовнішнього магнітного поля і вісь власного магнітного поля дуги співпадають, тоді ми маємо поздовжнє магнітне поле. Воно утворюється за допомогою соленоїда. Зовнішнє поздовжнє магнітне поле підсилює пінч–ефект, тому якість зварювання збільшується.

Якщо вісь зовнішнього магнітного поля розташована під кутом до вісі власного магнітного поля дуги, тоді ми маємо поперечне магнітне поле.

В загальному випадку поперечне магнітне поле негативно впливає на якість процесу зварювання, завдяки посиленню магнітного дуття.

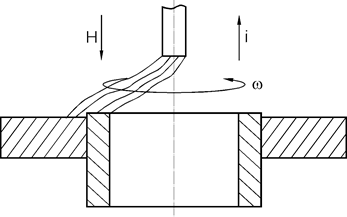

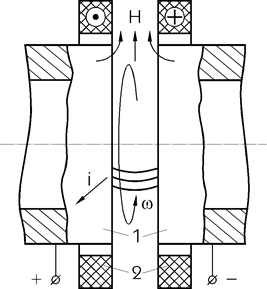

В окремих випадках воно використовується і з позитивним ефектом: зварювання дугою, яка обертається (рисунок 2.28) та зварювання бігаючою дугою (рисунок 2.29).

Рисунок 2.28 — Схема зварювання дугою, яка обертається

1 — дві труби; 2 — дві котушки, ввімкнуті зустрічно

Рисунок 2.29 — Схема зварювання бігаючою дугою

При зварюванні дугою, яка обертається зовнішнє магнітне поле розташовується таким чином, щоб власне магнітне поле дуги виявилось перпендикулярним до зовнішнього. При цьому дуга буде обертатися по колу зі швидкістю 100–1000 об×хв-1. Ця швидкість тим більша, чим більша величина зварювального струму та чим більша напруженість.

Зварювання бігаючою дугою використовується для зварювання труб за рахунок тангенціальних сил, які змушують дугу “бігати” по колу.

2.15 Перенос металу в дузі

Перенос металу в дузі має місце при зварюванні плавким електродом та неплавким (з використанням присадки). В залежності від способу зварювання, величини та густини струму, інших технічних особливостей, розглядають п’ять видів переносу металу в процесі зварювання:

1) великокрапельний з коротким замиканням (має місце при ручному дуговому зварюванні);

2) дрібнокрапельний з коротким замиканням (має місце при дуговому зварюванні в СО2);

3) дрібнокрапельний без короткого замикання (має місце при дуговому зварюванні під шаром флюсу);

4) струминний (газоелектричне зварювання тонким дротом);

5) парами металу (як доповнення до основних видів переносу).

Чим менша крапля, тим ближче до струминного переносу, тим вища

якість зварювання. На перенос металу в дузі впливають наступні сили:

1) сила тяжіння — сприяє відриву краплі при зварюванні в нижньому положенні і перешкоджає процесу зварювання в вертикальному і стельовому положеннях;

2) сили поверхневого натягу — утворюють в середині краплі надлишковий тиск (н×м-2) та забезпечують зварювання у стельовому і вертикальному положеннях

, (2.54)

, (2.54)

де R — радіус краплі;

— коефіцієнт поверхневого натягу (чим він менший, тим

— коефіцієнт поверхневого натягу (чим він менший, тим

менша крапля);

3) електродинамічні сили (сили пінч–ефекта) — сприяють переходу до струминного переносу;

4) електростатичні сили — виникають як наслідок великого градієнта напруженості електричного поля в перехідних областях. Найбільше впливають при зварюванні на оберненій полярності. Ці сили витягують рідкий метал від виробу до електроду;

5) реактивні сили (реактивний тиск парів) — заважають початковому відриву краплі;

6) плазмові потоки — зустрічні анодні і катодні струмені заважають переносу металу в дузі.

dст. — діаметр стовпа дуги

Рисунок 2.30 — Схема переходу від крапельного до струминного

переносу

Для отримання дрібнокрапельного або струминного переносу використовується імпульсне керування переносом метала в дузі

(Іімп >>Ізв).

2.16 Дуга змінного струму

Відміна дуги змінного струму від дуги постійного струму полягає в наступному:

1. Дуга постійного струму горить безперервно на протязі всього циклу зварювання, а дуга змінного струму 100 разів в секунду змінює свою полярність. Дуга згасає — зменшується інтенсивність іонізаційних процесів в дузі, емісія з катоду, коефіцієнт розплавлення електроду. Повторне збудження здійснюється за рахунок залишкової енергії з катоду (залишковий струм).

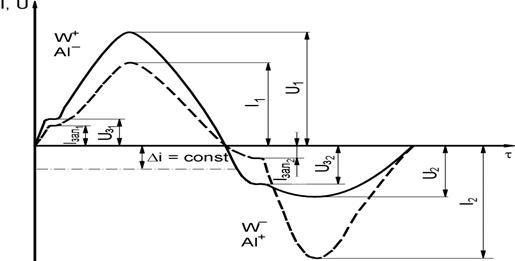

2. Осцилограми струму і напруги при зварюванні змінним струмом не є синусоїдальними.

|

Рисунок 2.31 — Осцилограма струму і напруги при зварюванні

на змінному струмі

На рисунку 2.31 Uз — напруга запалювання (для Ме–дуги вона більша ніж для W–дуги); Uг — напруга горіння дуги (Uг < Uз для Ме–дуги, але Uг  Uз для W–дуги); tг — час горіння дуги (80% від полуперіоду); Ізал — струм залишкової провідності (чим більший Ізал, тим менша Uз, для Ме–дуг Ізал менший, ніж для W–дуг).

Uз для W–дуги); tг — час горіння дуги (80% від полуперіоду); Ізал — струм залишкової провідності (чим більший Ізал, тим менша Uз, для Ме–дуг Ізал менший, ніж для W–дуг).

3. При зварюванні змінним струмом має місце вентильний ефект (асиметрія струмів і напруг). Основна причина появи вентильного

ефекту — відмінність електроду і зварювального металу по теплопровідності, емісійної здатності, температурі плавлення, тощо. Найбільше виявляється вентильний ефект при зварюванні алюмінію вольфрамовим електродом.

Рисунок 2.32 — Асиметрія струму і напруги при зварюванні

алюмінію вольфрамовим електродом

Негативний вплив вентильного ефекту:

1) погіршення якості формування зварювального шва;

2) постійна складова  негативно впливає на роботу зварювальних трансформаторів, якщо на ньому не встановлені блоки конденсаторів.

негативно впливає на роботу зварювальних трансформаторів, якщо на ньому не встановлені блоки конденсаторів.

2.17 Особливості дуг з плавким електродом

Розрізняють два види дуг: дуги в парах і дуги в газах.

Дуги в парах (Ме–дуги) використовуються при зварюванні, різанні, наплавленні. Процес може вестися непокритими, покритими, порошкоподібними електродами в середовищі повітря, вакууму, захисних газів та під шаром флюсу.

Дуги в газах (W–дуги) використовуються при зварюванні, різанні, наплавленні, напиленні в середовищі захисних газів, частіше в аргоні, гелії.

2.17.1 Ручне дугове зварювання

При ручному дуговому зварюванні використовують електроди діаметром 2–6 мм. Параметри режимів зварювання:

Ізв= 100–300 А;

jзв  2000 А×см-2;

2000 А×см-2;

Uхх  60 В;

60 В;

Uзв= 12–24 В.

Зварювання може проводитися на постійному (пряма та обернена полярність) та змінному струмах в різних просторових положеннях. Перенос металу великокрапельний з короткими замиканнями, на осцилограмі напруг яскраво виявлений пік напруги запалювання. Потужність в стовпі дуги до 30%, решта розподіляється в приелектродних областях. Коефіцієнт корисної дії дуги 75%. Ефективний ККД способу 40–50%. Інструментом (носієм енергії) є дуга.

2.17.2 Дугове зварювання під шаром флюсу

При дуговому зварюванні під шаром флюсу дуга горить в ізольованому від навколишнього середовища просторі, що утворює надлишковий (до 300 мм водяного стовпа) тиск. Газовий пузир виконує захисну функцію і утворює благоприємні умови для реалізації захисних функцій та металургійних процесів в зоні зварювання. Параметри режимів зварювання:

Ізв= 500–1000 А;

jзв  20000 А×см-2.

20000 А×см-2.

Температура стовпа дуги на 1000 К вища ніж при ручному дуговому зварюванні, тому активніше проходять процеси, які відповідальні за якість зварного шва. Ефективний коефіцієнт корисної дії при напівавтоматичному зварюванні 75–80%, для автоматичного 80–85%. При зварюванні використовуються джерела живлення з жорсткою або полого спадаючою зовнішньою характеристикою. Перенос металу — дрібнокапельний без короткого замикання. На осцилограмі напруг можуть бути відсутні піки напруг запалення. Інструментом є дуга.

2.17.3 Електрошлакове зварювання

Електрошлакове зварювання розглядається як розвиток зварювання під шаром флюсу. Головна відміна в тому, що це процес бездуговий. Дуговий розряд використовується лише в початковий момент зварювання, потім шунтується шлаковою ванною. Нагрів і розплавлення металу відбувається за рахунок джоулевого тепла.

, (2.55)

, (2.55)

де І — електричний стум;

R — опір металевої та шлакової ванн.

Параметри режимів зварювання:

Ізв= 3000–5000 А;

Uхх= 50–60 В.

При зварюванні використовують флюси з низькими іонізуючими властивостями. Температура плавлення шлаку вища температури плавлення металу. Використовують джерела живлення з жорсткою і полого спадаючою зовнішньою характеристикою. Ефективний коефіцієнт корисної дії 60–80%. Інструментом є електричний струм. Схему електрошлакового зварювання (дивися пункт 3.4).

2.17.4 Дугове зварювання в вакуумі та в захисних газах

Можуть використовуватися наступні гази: СО2, аргон, гелій, пари води, суміші аргон + гелій, аргон + 5% кисню. Зварювання тільки на постійному струмі оберненої полярності для зменшення розбризкування рідкого металу із зварювальної ванни.

Перенос металу дрібнокапельний з короткими замиканнями. Ефективний коефіцієнт корисної дії 65–70% для напівавтоматичного зварювання та 75% для автоматичного зварювання.

До 75% всіх конструкцій виготовляється з використанням напівавтоматичного зварювання в СО2. Використовують джерела живлення з жорсткою або пологоспадаючою зовнішніми характеристиками.

Зварювання в вакуумі (залишковий тиск 10-2 мм.рт.ст. і вище) ве-деться оберненою полярністю, на катоді падіння потенціалу U = 18–20 В, що в чотири рази більше, ніж в захисних газах. Напруженість Е в стовпі дуги в 10 разів менша, швидкість зварювання менша, плазма дугового розряду термічно нерівноважна. Дугове зварювання в вакуумі дозволяє отримати значно більшу довжину дуги, що дає можливість проводити зварювання більш товстих металів без розробки кромок (зварювання в щілину).

2.18 Зварювання неплавким електродом

Зварювання неплавким електродом ведеться на постійному струмі тільки прямої полярності (крім зварювання Al) для зменшення окиснення і руйнування неплавкого електроду.

W–дуги поділяються на дуги з катодною плямою і дуги без катодної плями. Дуги з катодною плямою мають на 10% вищі Uк і Uст та на

10–15% більшу температуру стовпа дуги.

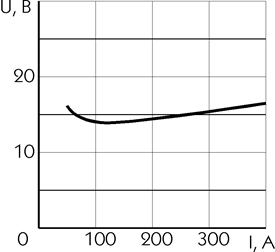

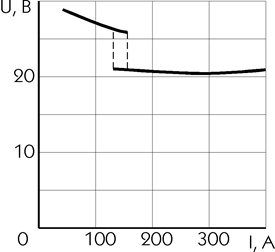

Зварювання неплавким електродом в середовищі аргону. Зварювання неплавким електродом в середовищі аргону має нелінійну ВАХ (рисунок 2.33).

Рисунок 2.33 — ВАХ при зварюванні неплавким

електродом в середовищі аргону

До 100 А — ВАХ спадаюча, після 100 А — зростаюча.

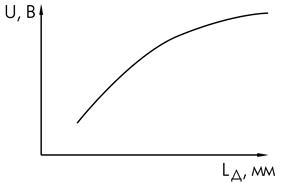

Вольт–лінійна характеристика (ВЛХ) для зварювання неплавким електродом приведена на рисунку 2.34. Такий вид ВЛХ пояснюється залежністю анодної напруги від довжини дуги.

Рисунок 2.34 — ВЛХ при зварюванні неплавким

електродом в середовищі аргону

Температура стовпа дуги дорівнює 15000 К.

Зварювання неплавким електродом в середовищі гелію. При зварювання неплавким електродом в середовищі гелію ВАХ має стрибкоподібну форму (рисунок 2.35).

Рисунок 2.35 — ВАХ при зварюванні неплавким

електродом в середовищі гелію

Такий вид ВАХ пояснюється тим, що до 150 А дуга горить в парах аноду, а вище 150 А — в парах іонізованого гелію. При зварюванні в середовищі гелію відсутній пінч–ефект. Температура стовпа дуги дорівнює 25000 К. Це пояснюється тим, що теплопровідність гелію в 10–15 разів більша, потенціал іонізації більший, приблизно в 10 разів гелій легший, а тому для отримання такого ж ступеня іонізації необхідна більша температура. Потужність джерела живлення при зварюванні вольфрамовим електродом витрачається в такому співвідношенні:

— при малих струмах: до 40% на катоді, 20–30% на аноді, 30–40% в стовпі;

— при великих струмах: 8–12% (можливо до 25%) на катоді, 80–85% на аноді, решта в стовпі.

2.19 Плазмові процеси

Плазмовий розряд — це стиснутий дуговий розряд з інтенсивним плазмоутворенням. В залежності від виду аноду розрізняють:

1) плазмовий розряд прямої дії (рисунок 2.36, а);

2) плазмовий розряд непрямої дії (рисунок 2.36, б).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|