- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАУКОВО-МЕТОДИЧНИЙ ЦЕНТР ВИЩОЇ ОСВІТИ

Чернігівський державний технологічний університет

Л. Я. Березін, М. М. Хоменко

ТЕОРІЯ ЗВАРЮВАЛЬНИХ ПРОЦЕСІВ

для студентів спеціальності 6.092300 —

"Технологія та устаткування зварювання"

Допущено Міністерством освіти і науки України

як навчальний посібник

для студентів вищих навчальних закладів освіти

Чернігів 2002

УДК 621.793

Березін Л. Я., Хоменко М. М. Теорія зварювальних процесів. Навчальний посібник для студентів спеціальності 6.092300 — "Технологія та устаткування зварювання". – Чернігів: НМЦ ВО, 2002. – 268 с.

Розглянуті загальні питання джерел енергії та їх фізико-технічні особливості, фізико-хімічні основи основних способів зварювання. Приведені загальні особливості металургійних, термодинамічних, кристалізаційних процесів при зварюванні та технологічної міцності металу шва. Розглянуті загальні питання здатності металів до зварювання. Надані основні відомості з хімічної термодинаміки, електрохімії, дифузії та теплових процесів, які відбуваються при зварюванні. Посібник розрахований для студентів спеціальності 6.092300 – “Технологія та устаткування зварювання.”

Іл. 165 . Табл. 2 . Бібліогр. 18 назв.

Допущено Міністерством освіти і науки України як навчальний посібник для студентів вищих навчальних закладів, що навчаються за спеціальністю “Технологія та устаткування зварювання”. Лист № 14/182-533 від 20.04.2001 р.

Рецензенти: Харченко Г.К., докт. техн. наук, проф., ІЕЗ ім. Є.О.Патона. Сливінський А.М., канд. техн. наук, проф., Національний технічний університет України “Київський політехнічний інститут”.

ISBN

Вступ

Для розуміння ролі та значення зварювання у розвитку виробничих сил суспільства важливо визначити його місце поміж інших способів з’єднання твердих тіл.

Види з’єднань. З’єднання можуть бути роз’ємні та нероз’ємні. Роз’ємні — це ті, які можуть бути розділені на окремі деталі без порушення їх цілісності. До них відносять з’єднання: болтові, заклепкові, клинові, оптичний контакт та інші. До нероз’ємних відносять з’єднання отримані: зварюванням, паянням, глибоким оптичним контактом, склеюванням цементами.

Оптичним контактом з’єднують скло, попередньо піддавши поверхні оптичній поліровці, яка забезпечує такий розмір мікронерівностей, при якому між поверхнями виникають сили Ван–дер–Ваальса. Для цього з’єднання недопустимі термоудари, вібронавантаження, при яких воно руйнується без порушення цілісності деталей. При використанні глибокого оптичного контакту на поверхні, що з’єднуються, наносять шар рідкого SіO2 деталі стискують, нагрівають до температури 300 °С і витримують деякий час. При цьому повністю зникає межа розділу.

З усіх видів нероз’ємних з’єднань по масштабам використання в промисловості на першому місці знаходиться зварювання. Зварювання, як технологічний процес — це отримання нероз’ємного з’єднання із заготовок або вузлів із твердих матеріалів за рахунок міжатомних сил зчеплення з доведенням поверхні заготовок до рідкого стану з використанням нагріву і механічного зусилля, чи без нього, або без нагрівання з використанням механічного зусилля.

Розвиток електродугового та електроконтактного зварювання. Явище дугового розряду відкрив та дослідив у 1802 році академік

В. В. Петров. У 1882 році його відкриття, електричну дугу, використав для зварювання металів вугільним електродом видатний російський винахідник Н. Н. Бенардос.

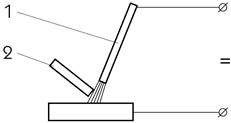

1 — вугільний електрод; 2 — залізний пруток

Рисунок 1 — Принципова схема зварювання вугільним електродом

Подальший розвиток зварювання пов’язаний з працею талановитого російського інженера та винахідника Н. Г. Славянова, який у 1888 році закінчив розробку дугового зварювання металевим електродом.

Наприкінці минулого сторіччя почало поширено використовуватися газове зварювання (1895 р.), що пов’язано з промисловим виробництвом карбіду кальцію і розробкою апаратури для газокисневої різки та зварювання.

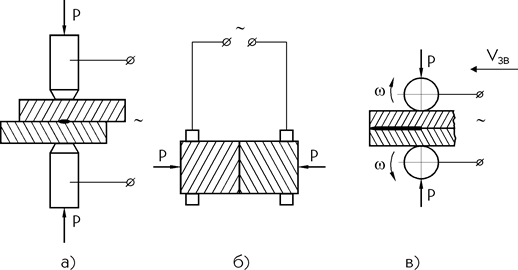

У 1877 році спосіб контактного зварювання опором (рисунок 2, б) запатентував професор Е. Томсон (США), а основи точкового

(рисунок 2, а) та роликового (шовного) зварювання (рисунок 2, в) розробив Н. Н. Бенардос.

а — точкове; б — опором; в — роликове

Рисунок 2 — Принципові схеми контактного зварювання

У 1907 році шведський інженер Кельберг розробив зварювання покритим електродом. При цьому різко підвищилась якість зварних з’єднань завдяки стабілізації дугового розряду та захисту зони зварювання від навколишнього середовища.

На початку 20–х років під керівництвом професора В. П. Вологдіна вперше у СРСР на Далекосхідному суднобудівному заводі були зроблені за допомогою дугового зварювання такі відповідальні роботи, як зварювання котлів, легких мостів та інших конструкцій. Особливо широке розповсюдження дугове зварювання знайшло після утворення в середині

20–х років двох трестів: Всесоюзний Автогенний Трест (ВАТ) та Український Автогенний Трест (УАТ).

На початку 1940 років під керівництвом Є. О. Патона було розроблене автоматичне дугове зварювання, а у 1950 році — напівавтоматичне зварювання під шаром флюсу (рисунок 3).

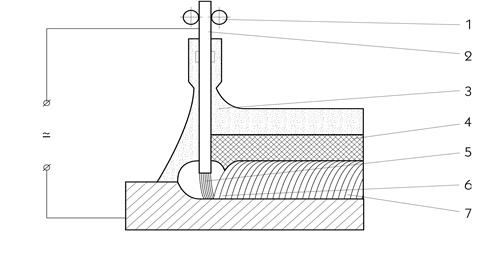

1 — подавальні ролики; 2 — зварювальний дріт; 3 — флюс;

4 — шлак; 5 — дуга; 6 — зварювальна ванна; 7 — зварний шов

Рисунок 3 — Принципова схема зварювання під шаром флюсу

Ідею зварювання під флюсом запропонував ще Н. Г. Славянов, а здійснив в лабораторних умовах у 1929 році радянський винахідник

Д. А. Дульчевський.

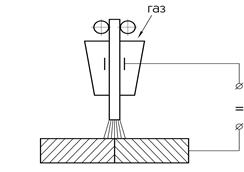

Наприкінці 40–х років у промисловості почали використовувати дугове зварювання в середовищі захисних газів (рисунок 4). Ідея використання газів для захисту зони зварювання у свій час була запропонована Н. Н. Бенардосом, але вперше здійснена у 1928 році американським вченим Александером.

Рисунок 4 — Принципова схема електродугового зварювання в

середовищі захисних газів

У 1949 році був розроблений спосіб електрошлакового зварювання для отримання з’єднань металів великої товщини (десятки, сотні мм).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|