- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

СОДЕРЖАНИЕ

ЛЕКЦИЯ № 1. 5

Историческая справка. 5

Классификация современных автомобилей. 7

ЛЕКЦИЯ № 2. 8

Требования к современным автомобилям. 8

Компоновка и планировка современных автомобилей. 9

Анализ компоновочных схем современных автомобилей. 10

Грузовые автомобили: 10

Автобусы.. 12

ЛЕКЦИЯ № 3. 14

Компоновка легковых автомобилей. 14

Виды кузовов. 16

Весовые и геометрические параметры автомобилей. 18

Основные понятия о надежности и долговечности. 19

ЛЕКЦИЯ № 4. 21

Диаграмма напряжений  , предельные напряжения, коэффициент запаса прочности. 21

, предельные напряжения, коэффициент запаса прочности. 21

Практические методы определения напряжений. 25

Тензомост. 25

ЛЕКЦИЯ № 5. 28

Расчетные методы определения напряжений. 28

Типы расчетов. 32

ЛЕКЦИЯ № 6. 33

Сложнонапряженное состояние, теории прочности. 33

Методы определения допускаемых напряжений (коэффициента запаса прочности) 34

ЛЕКЦИЯ № 7. 37

Назначение сцепления. 37

Сцепление. 38

Классификация сцепления. 38

Сцепление с периферийными цилиндрическими пружинами. 39

Сцепление с диафрагменной пружиной. 41

ЛЕКЦИЯ № 8. 43

Специальные требования, предъявляемые к сцеплению и способы их выполнения 43

1. Быстрое и полное выключение сцепления. 43

2. Плавное соединение дисков при включении. 45

3. Ограничение амплитуд крутильных колебаний (Демпфер крутильных колебаний). 47

4. Уменьшение динамических нагрузок в трансмиссии. 50

5. Отсутствие буксования в рабочих режимах эксплуатации. 50

6. Самоочистка фрикционных поверхностей. 51

7. Минимальный момент инерции ведомых деталей. 52

8. Уменьшением затрат энергии водителем на управление. 53

ЛЕКЦИЯ № 9. 53

Подбор и проверка параметров сцепления. 53

Расчет деталей сцепления на прочность. 56

Способы передачи крутящего момента от маховика на нажимной диск. 59

ЛЕКЦИЯ № 10. 61

Коробка передач (КП) 61

Необходимость применения коробки передач. 61

Специальные требования к КП.. 63

Бесступенчатые трансмиссии. 64

ЛЕКЦИЯ № 11. 68

Механическая коробка передач (КП) 68

Кинематическая схема. 68

Работа инерционного синхронизатора. 69

Основы расчета КП.. 71

ЛЕКЦИЯ № 12. 76

Карданная передача. 76

Классификация. 76

Кинематика асинхронного карданного шарнира Гука. 80

Два правила установки асинхронных шарниров. 82

Критическая частота вращения карданной передачи (КЧВ). 84

Расчет на прочность деталей карданной передачи. 85

ЛЕКЦИЯ № 13. 87

Главная передача (ГП) 87

Классификация ГП.. 88

Основы расчета ГП.. 91

Дифференциал, принцип работы, блокировка. 92

Классификация дифференциала. 94

Кинематические и силовые аспекты работы дифференциала. 96

Основы расчета дифференциала. 98

ЛЕКЦИЯ № 14. 99

Полуоси. 99

Классификация полуосей. 99

Основы расчета полуосей. 100

Балки мостов. 103

Классификация балок. 103

Основы расчета балок. 104

ЛЕКЦИЯ № 15. 106

Подвеска автомобиля. 106

Классификация подвесок. 106

Зависимая подвеска. 107

Независимая подвеска на поперечных рычагах и рычажно-телескопическая подвеска 110

Упругая характеристика подвески. 111

Построение упругой характеристики подвески. 113

ЛЕКЦИЯ № 16. 116

Рулевое управление (РУ) 116

Классификация РУ.. 117

Передаточные числа рулевого управления. 119

Основы расчета деталей РУ на прочность. 121

ЛЕКЦИЯ № 17. 125

Тормозное управление. 125

Классификация. 125

Выбор основных параметров колодочных тормозных механизмов. 126

Оценка работоспособности тормозного механизма. 129

Расчет тормозного привода. 131

Список использованной литературы.. 133

ЛЕКЦИЯ № 1

Историческая справка

1741 год – Леонтий Шамшуренков сделал грузовую повозку, которую приводили в движение два человека. Можно было перевозить двоих водителей и еще 150 кг груза.

1791 – Иван Петрович Кулибин построил практически шасси автомобиля (самокатка Кулибина). На ней впервые были использованы:

- маховик - накопитель энергии (мускульной энергии);

- муфта свободного хода в трансмиссии (аналог современного сцепления);

- трехступенчатая коробка передач;

- подшипники качения (сейчас шарикоподшипники);

- ленточный трансмиссионный тормоз;

- часы в сочетании с верстомером (аналог спидометра).

Приводилась самокатка в движение человеческой мускульной силой (человек в среднем длительное время способен развивать около 0,1 – 0,15 киловатт мощности, кратковременно – около 0,7кВт, то есть 1,0 лошадиную силу).

До полноценного автомобиля недоставало двигателя.

1690 – Во Франции начали работать над паровым двигателем.

1763 – Иван Ползунов разработал и в 1766 году изготовил паровую машину. Мощность двигателя составляла 40 л.с.

1769 – Кюньо (Франция) поставил паровой двигатель на тележку и, таким образом, создал паромобиль на двух человек. Он же ввел термины: "автомобиль" и "шофер»(истопник). Это был экипаж на трех колесах с двигателем и котлом впереди.

| паровой котел |

| двиг. |

Паровой двигатель имел низкий КПД и требовал трудоемкого обслуживания кочегаром. Кроме того, он был тяжелым. Впоследствии такой двигатель перешел на паровоз.

1820 – Сади Карно (Франция) опубликовал трактат о действующей силе огня, из которого следовало, что топливо надо сжигать не под паровым котлом, а внутри цилиндра.

1860 – Ленуар (Франция) изготовил двухтактный газовый двигатель внутреннего сгорания. Этот двигатель не был похож на современный двигатель внутреннего сгорания (ДВС). У двигателя был очень низкий КПД.

1864 – Николос Отто (Германия) начал работу по четырехтактному рабочему процессу ДВС и в 1877 году получил патент на такой газовый двигатель.

1879 – Олег Костович (Россия) спроектировал шестицилиндровый оппозитный ДВС на бензине, но доработал его лишь в 1887г.

1885 – Даймлер (Германия) запатентовал бензиновый двигатель, построил и установил его на спроектированный им же автомобиль.

1898 – Рудольф Дизель (Германия) запатентовал двигатель с самовоспламенения от сжатия.

В РОССИИ

1901 год – Борис Луцкой разработал и построил первый в России автомобиль. Это был грузовик, который имел собственную массу 1700 кг, а перевозить мог до 5000 кг груза. Не смотря на низкую скорость движения, себестоимость перевозок оказалась в восемь раз ниже, чем на лошадях.

1908 – Русобалтийский вагоностроительный завод открыл цех по сборке легковых и грузовых автомобилей. За границей закупали электрооборудование, шины и разные мелочи. Просуществовало производство до 1916 года и было выпущено 450 автомобилей. Закрыли из-за высокой себестоимости автомобилей.

1917 – после революции остался парк из 18000 автомобилей от 300 фирм изготовителей, из которых лишь 4500 были на ходу.

1924 – был выпущен первый отечественный автомобиль на заводе АМО (ныне ЗИЛ). Назывался – АМО-Ф-15.

1932 – заработал первый отечественный автомобильный конвейер на заводе ГАЗ. Выпускались автомобили легковые – ГАЗ-А, грузовые – ГАЗ-АА. Сейчас легковые автомобили выпускаются в основном (автосборочные предприятия с малой программой не берутся в расчет) на заводах: ВАЗ, ИЖ, ГАЗ, УАЗ грузовые - ГАЗ, ЗИЛ, КАМАЗ, автобусы – ПАЗ, ЛиАЗ.

Классификация современных автомобилей

Современный подвижной состав (ПС) классифицируют по укрупненным параметрам и характеристикам, часть из которых вносят в маркировку автомобилей. Классификационные признаки и деления автомобилей на отдельные классы подробно изложены в справочнике НИИАТ.

По назначению ПС делят на:

- пассажирский (легковые и автобусы);

- грузовой;

- специальный (для нетранспортных работ).

Маркировочные цифры сведены в таблицу:

|

Рабочий объем двигателя (литры) для легковых автомобилей | ОСНОВНЫЕ ПАРАМЕТРЫ | |||||||||

| До | 1,2 | 1,8 | 3,5 | -- | -- | -- | ПРИЦЕПЫ | ПОЛУПРИЦЕПЫ | ||

| 1,2 | 1,8 | 3,5 | Бол. | |||||||

| Габаритная длина (метры) для автобусов | До | 6,0 | 8,0 | 10,0 | 16,5 | -- | ||||

| 5,0 | 7,5 | 9,5 | 16,0 | Бол. | ||||||

| Полная масса (тонн) для грузовых | До | 1,2 | 2,0 | 8,0 | 14,0 | 20,0 | 40,0 | |||

| 1,2 | 2,0 | 8,0 | 14,0 | 20,0 | 40,0 | Бол. | ||||

| 1. Легковые | ||||||||||

| 2. Автобусы | ||||||||||

| Грузовые | 3. Бортовые | |||||||||

| 4. Седельн. тяг. | ||||||||||

| 5. Самосвалы | ||||||||||

| 6. Цистерны | ||||||||||

| 7. Фургоны | ||||||||||

| 9. СПЕЦИАЛЬНЫЕ | ||||||||||

В качестве примера дается расшифровка моделей автомобилей

ВАЗ 21099 КамАЗ 5511:

В – Волжский Кам - Камский

А – автомобильный А - автомобильный

З – завод З - завод

2 – объем двигателя от 1,2 до 1,8 л. 5 – полная масса от 14 до

1 – легковой 20 тонн

09 – девятая базовая модель 5 - самосвал

9 – девятая модификация. 11 – одиннадцатая базовая

модель

ЛЕКЦИЯ № 2

Требования к современным автомобилям

Принято различать требования:

- общие;

- эксплуатационные;

- ремонтные.

ОБЩИЕ

1. Минимальные вес и габариты.

2. Максимальная простота и технологичность.

3. Максимальная приспособленность к климатическим и дорожным условиям конкретных регионов.

4. Соответствие конструкции требованиям ГОСТа и нормалей.

5. Перспективность конструкции.

6. Соответствие требованиям аэродинамики, моды.

7. Не дефицитность и дешевизна материалов.

8. Высокая прочность, надежность и долговечность.

9. Максимально возможная комфортабельность.

10. Приспособленность к перевозкам на других транспортных средствах.

11. Соответствие требованиям зарубежного рынка.

12. Патентная чистота.

13. Безопасность (активная, пассивная, экологическая, послеаварийная).

ЭКСПЛУАТАЦИОННЫЕ

1. Минимальные расходы на эксплуатацию.

2. Максимально возможные среднетехнические скорости движения.

3. Максимально возможный объем кузова для пассажиров, груза.

4. Высокая топливная экономичность.

5. Максимально возможные пробеги.

6. Минимально возможное количество точек обслуживания.

7. Приспособленность конструкции для проведения обслуживания малоквалифицированным персоналом.

8. Легкий доступ к крепежным элементам и максимальная их унификация.

9. Возможность быстрой заправки и простой контроль.

10. Придание конструкции автомобиля форм, обеспечивающих быструю и качественную мойку.

11. Удобство выполнения погрузо-разгрузочных работ.

РЕМОНТНЫЕ

1. Наличие на узлах массой более 30 кг специальных захватов для механизированного демонтажа.

2. Обеспечение сохранности баз при разборке и сборке.

3. Приспособленность конструкции к современным методам ремонта.

4. Обеспечение достаточной жесткости и прочности после ремонта со снятием металла.

5. Для мало износостойких деталей обеспечение возможности нескольких ремонтов.

Компоновка и планировка современных автомобилей

Компоновка – взаимное размещение основных узлов и агрегатов, образующих данную конструкцию автомобиля.

Планировка – выбор геометрических размеров и взаимное размещение мест водителя, пассажиров, груза и багажа.

В процессе компоновки решаются задачи:

1. Обеспечение минимально возможного габарита и веса узлов и агрегатов.

2. Обеспечение максимально возможной компактности автомобиля в целом.

3. Обесп. необходимой развесовки по осям.

4. Обесп. макс. возможного просвета между дорогой и узлами шасси.

6. Рациональное использование встречного потока воздуха для охлаждения термонагруженных агрегатов и узлов авто.

7. Обесп. макс. простоты органов упрвления узлами и агрегатами.

8. Обесп. надежной защиты узлов от повреждений при движении по дорогам низкого качества.

9. Обесп. легкости демонтажа узлов.

Задачи планировки:

1. Удобство посадки – высадки, погрузки.

2. Размещение водителя в зоне наибольшего комфорта.

3. Хорошая обзорность для водителя и пассажиров.

4. Свободные проходы между сидениями.

5. Наилучшая защита людей при ДТП.

6. Придание необходимых геометрических и эстетических форм кузову.

Анализ компоновочных схем современных автомобилей

Грузовые автомобили:

1. Капотная: двигатель над передней осью, кабина за двигателем.

Представителем такой компоновки считается автомобиль КрАЗ

- преимущества: 1-удобный доступ к узлам силового блока; 2-хорошая развесовка по осям (у груженого около 30% веса приходится на передний мост) ; 3-удобное расположение кабины для доступа водителем.

- недостатки: 1- недостаточно большой кузов; 2-ограниченная обзорность.

2. Короткокапотная: двигатель над передней осью, кабина надвинута на двигатель.

Представителем такой компоновки можно считать автомобиль ЗИЛ-4331

- 1- увеличение площади грузовой платформы ; 2-достаточный доступ к силовому агрегату; 3-хорошая развесовка по осям; 3-уменьшение длины автомобиля.

- 1- ухудшен доступ к задней части двигателя и к сцеплению; 2-пол кабины поднялся и доступ в кабину затруднился.

3. Кабина над двигателем: двигатель над передней осью, кабина над двигателем.

Такое решение имеет автомобиль ГАЗ-66

- 1- увеличение площади грузовой платформы; 2-хорошая обзорность.

- 1-перегружена передняя ось (это может быть полезным для автомобилей повышенной проходимости); 2-очень высоко кабина, что значительно затрудняет доступ; 3-двигатель в кабине (шум, вибрации, запахи, температура, затрудняет установку третьего сидения); 4-трудный доступ к силовому агрегату (требуется откидывать вперед кабину, что в свою очередь усложняет конструкцию рулевого вала и приводов управления сцеплением и коробкой передач); 5-повышенная лобовая площадь из-за высокой кабины.

Это компоновочное решение считается мало приемлемым в силу большого количества недостатков.

4.Передняя кабина: двигатель сдвинут назад, кабина выведена перед передней осью.

Такое компоновочное решение имеет автомобиль КамАЗ

- 1-максимальная обзорность; 2-наибольшая площадь грузовой платформы; 3-удобная для водителя и пассажиров кабина.

- 1-перегружена передняя ось (если она не ведущая, то значительно снижается проходимость по бездорожью); 2-усложнен привод органов управления; 3-кабина находится в зоне повышенных вертикальных колебаний на подвеске.

Для автомобилей особо большой грузоподъемности применяются компоновочные решения, когда двигатель впереди, а кабина над двигателем сбоку (одна или две), как, например, у автомобиля БелАЗ

Автобусы:

В целях унификации некоторые автобусы изготавливают путем установки пассажирского салона на шасси грузового автомобиля. Но такое компромиссное решение для автобуса не является оптимальным из-за уменьшения пассажировместимости (много места занимает капот). Наилучшей для автобуса является вагонная компоновка. Автобусы вагонной компоновки различают по расположению двигателя:

1. Переднее (центральное или боковое):

В таких решениях двигатель занимает много места, отнимая его у пассажиров. Водитель испытывает неудобства сидя рядом с двигателем (шум, вибрации, газ, температура и т.д.).

2. Расположение двигателя под полом:

Двигатель расположен под полом. Двигатель плоский (оппозитный или рядный, повернутый набок). Несмотря на это, пол несколько поднимается, что затрудняет вход пассажирам.

Наиболее удачной для автобусов средней и большой пассажировместимости является компоновка с задним расположением двигателя (продольным или поперечным).

При такой компоновке негативное влияние двигателя на пассажиров и водителя наименьшее.

ЛЕКЦИЯ № 3

Компоновка легковых автомобилей

1. Классическая компоновка: двигатель впереди, ведущая ось задняя.

К такой компоновке относятся автомобили "Жигули", "Волга"и др.

- 1-хорошая доступность узлов в моторном отсеке; 2-давно отработанная схема (более 100 лет).

- 1-дополнительный узел - карданная передача; 2-наличие в днище кузова тоннеля для карданной передачи и заднего моста; 3-увеличение длины и массы автомобиля; 4-склонность к заносу в тяговом режиме на скользкой дороге.

2. Переднеприводная: двигатель впереди (вдоль или поперек), ведущая ось передняя.

К такой схеме относятся автомобили ВАЗ-2109, Москвич-2141 и др.

- 1-компактность силового агрегата с трансмиссией; 2-уменьшение габаритов и веса автомобиля; 3-направление тяговой силы совпадает с направлением движения (повышается проходимость); 4-отсутствие карданной передачи; 5-плоское днище (повышается проходимость и обтекаемость); 6-отсутствие тяговой силы на задних колесах снижает вероятность заноса задней оси, что повышает устойчивость особенно на скользкой дороге (в тормозном режиме это достоинство отсутствует); 7-большый объем багажника из-за отсутствия картера главной передачи под ним; 8-равномерное распределение веса по осям у полностью груженого автомобиля.

-1-усложнение доступа к отдельным механизмам из-за высокой компактности в моторном отсеке; 2- большая загрузка передней оси, если в салоне один водитель или водитель с пассажиром на переднем сидении и отсутствие груза в багажнике (наиболее частый режим эксплуатации).

Переднеприводная компоновка по совокупности показателей считается предпочтительной, и поэтому получила широкое распространение в мире.

3.Заднемоторная: двигатель сзади, ведущая ось задняя.

Такая схема у автомобиля "Запорожец"

- 1-высокая компактность силового агрегата; 2-легкость рулевого управления из-за малой загрузки передней оси; 3-отсутствие карданной передачи; 4-плоское днище и повышенная загрузка ведущих колес повышает проходимость; 5-относительная дешевизна конструкции.

-1-перегружается задняя ось; 2-для уменьшения загрузки задней оси применяется воздушное охлаждение, что повышает шум и отбирается повышенная мощность на вентилятор; 3-двигатель расположен в зоне повышенной запыленности; 4-нерационально используется встречный поток воздуха; 5-длинные приводы управления двигателем и трансмиссией; 6-из-за воздушной вентиляции необходимо устанавливать автономную печку; 7-избыточная поворачиваемость (большая масса у задней оси); 8-малое багажное отделение (место занимают ноги водителя и пассажира, аккумулятор, рулевой механизм); 8-нельзя сделать кузов "универсал".

Большое количество недостатков привело к редкому использованию такой компоновки.

Виды кузовов

Лимузин-

удлиненная база, четыре боковые двери, два-три ряда сидений, застекленная перегородка за первым рядом сидений.

Седан-

нормальная база, четыре (две) боковые двери, два ряда сидений.

Купе-

укороченная база, две боковые двери, один ряд сидений (возможен второй ряд сидений с уменьшенными размерами)

Универсал-

задние сидения складываются вперед, создавая большую площадку для груза.

Хэтчбек (комби)-

задняя стенка имеет дверь и сильно наклонена (среднее между седаном и универсалом).

Пикап-

легковой автомобиль с грузовой платформой.

Кабриолет–седан (фаэтон):

крыша из мягкого откидывающегося тента, база нормальная, два ряда сидений, четыре боковые двери.

Кабриолет–купе (родстер) укороченная база, второй ряд сидений,если установлен, уменьшенного размера.

Минивэн (спейс):

увеличенный объем с добавлением третьего ряда сидений, двери по бокам (сбоку могут быть сдвижными) и сзади.

Весовые и геометрические параметры автомобилей

1. Сухая масса (сухой вес) – масса законченной конструкции автомобиля без запасного колеса, запасного инструмента и принадлежностей (ЗИП), нестандартного оборудования и заправки больших заправочных емкостей (бензобак, система охлаждения).

2. Снаряженная (собственная) масса (вес) – масса автомобиля, подготовленного к конкретным условиям эксплуатации без водителя, пассажиров, груза и багажа.

3. Полная масса (вес) – масса снаряженного и груженого номинальной нагрузкой автомобиля с водителем, пассажирами и багажом.

4. Номинальная грузоподъемность – максимальное значение груза, которое обеспечивает расчетное значение напряжений деталей и узлов автомобиля, его эксплуатационные характеристики, планируемую долговечность.

Удельная масса узлов и агрегатов автомобиля в процентах от его собственной массы:

- Двигатель: 12 – 16%

- Сцепление: 0,5 – 0,7%

- Коробка передач: 2,5 – 5%

- Карданная передача: 1 – 1.5%

- Ведущие мосты: 10 – 16%

- Ведомые мосты: 5 – 9%

- Все колеса в сборе с шинами: 7 – 20%

- Рама: 10 – 15%

- Кабина: 5 – 14%

- Бортовая платформа: 11 – 16%.

Габариты автомобиля должны иметь минимальные размеры, к тому же, не превышающие по ширине 2,5 м; по высоте – 3,8 м с возможностью понижения до 3,1 м для транспортировки по железной дороге.

По длине одиночный двухосный автомобиль не должен превышать 11 м, трехосный – 13 м, седельный тягач – 15 м, тягач с двухосным прицепом – 18 м, тягач с двумя прицепами – 24 м, городской сочлененный автобус – 16 м.

Основные понятия о надежности и долговечности

Надежность – свойство сохранять эксплуатационные показатели в заданных пределах в течении требуемого промежутка времени или определенного пробега.

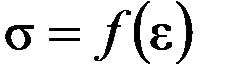

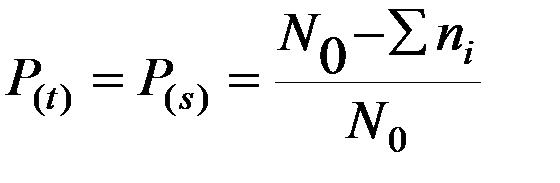

Обеспечить 100% надежности невозможно, так как она зависит от множества случайных факторов (условия эксплуатации, разброс характеристик материалов, условия хранения и т.д.). Численно надежность характеризуется вероятностью безотказной работы за установленное время или пробег автомобиля:

,

,

где  -вероятность безотказной работы по времени,

-вероятность безотказной работы по времени,

- вероятность безотказной работы по пробегу,

- вероятность безотказной работы по пробегу,

- количество деталей,

- количество деталей,

- количество деталей отказавших за то же время.

- количество деталей отказавших за то же время.

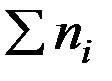

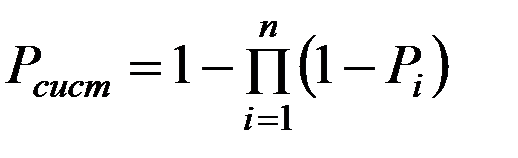

Вероятность безотказной работы зависит от характера соединения элементов в конструкции. При последовательном соединении

|

|

|

вероятность безотказной работы всей системы определится путем перемножения вероятностей безотказной работы отдельных деталей:

Вероятность безотказной работы всей системы оказывается всегда ниже вероятности безотказной работы самого ненадежного звена:

= 0,9

= 0,9

= 0,9

= 0,9

= 0,1

= 0,1

= 0,9 ∙ 0,9 ∙ 0,1 = 0,081

= 0,9 ∙ 0,9 ∙ 0,1 = 0,081

При параллельном соединении вероятность безотказной работы резко возрастает

например:

=0,9

=0,9

=0,1

=0,1

= 1- (1 - 0,9) ∙ (1 - 0,1) = 0,91

= 1- (1 - 0,9) ∙ (1 - 0,1) = 0,91

Работоспособность - такое состояние механизма, при котором он в данный момент соответствует всем требованиям, устанавливаемым в отношении его основных параметров.

Прочность – способность деталей сопротивляться всем видам разрушения или изменения форм под воздействием окружающей среды и нагрузок, изменяющихся в определенных пределах.

а) Статическая прочность – способность сопротивляться разрушению от максимальных кратковременных нагрузок (появляются в условиях тяжелой эксплуатации и ударных воздействий).

б) Усталостная прочность (выносливость) - способность сопротивляться разрушению под влиянием многократно повторяющихся, в том числе очень малых нагрузок.

Износостойкость – способность противостоять изменению размеров, форм и массы.

Усталость – процесс постепенного развития повреждений от суммы повторяющихся нагрузок.

Предельный износ – величина износа, не позволяющая дальше эксплуатировать деталь в данных условиях.

Коррозия – поверхностное разрушение от электрохимического воздействия внешней среды.

Старение – общее изменение свойств детали от химических и физических воздействий внешней среды.

Долговечность – свойство сохранять работоспособность с возможными остановками на ТО и ремонт (до разрушения или другого предельного состояния).

Срок службы – календарная продолжительность эксплуатации или пробег до капитального ремонта.

Ремонтопригодность – приспособленность детали (механизма) к проведению операций ТО и ремонта.

Отказ – событие, заканчивающееся полной или частичной утратой работоспособности

Нагрузочной режим – совокупность нагрузок, которые испытывает деталь или механизм во время эксплуатации в данных условиях.

Расчетно-нагрузочный режим – величина нагрузок, которые принимают в основу расчета на прочность путем обобщения нагрузочных режимов для различных условий эксплуатации.

ЛЕКЦИЯ № 4

Диаграмма напряжений  , предельные напряжения, коэффициент запаса прочности

, предельные напряжения, коэффициент запаса прочности

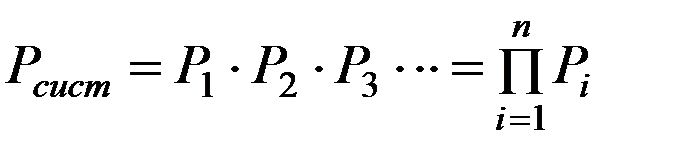

Если взять стальной цилиндрический стержень длиной L, зажать его по краям в гидравлическую разрывную машину и начать растягивать силой Р, стержень будет деформироваться (удлиняться), оказывая внутреннее сопротивление растяжению пропорционально напрягая свою структуру. Внутреннее напряжение в материале обозначается буквой-  (сигма, размерность в мегоПаскалях, т.е. мПа).

(сигма, размерность в мегоПаскалях, т.е. мПа).

| Δ L |

| Р |

| Р |

| L |

Деформируясь, стержень удлинится на величину ΔL. Величина, равная отношению деформации ΔL к начальному размеру L называется относительной деформацией  .

.

Вначале внутреннее напряжение в металле растет прямо пропорционально деформации по линейному закону. В этой зоне металл работает хорошо и готов работать долго, если не превышать напряжение  - предел упругости (предел пропорциональности).

- предел упругости (предел пропорциональности).

| σУ |

| σТ |

| ε |

| σ |

| σВ |

Если еще увеличить деформацию, то напряжение превысит предел упругости и образец попадет в зону необратимого искажения внутренней структуры (пластическая деформация). Вернуться к прежней форме искалеченный образец уже не может, даже при полностью снятой нагрузке (он будет длиннее, чем был). Эта зона называется зоной текучести, а предельное напряжение – пределом текучести  . Попадать в эту зону в эксплуатации нельзя, иначе деталь придется заменить. При дальнейшем растяжении происходит мгновенный процесс разрушения (стержень лопается поперек). Внутреннее напряжение перед моментом разрушения подскакивает до максимальной величины. Остановить разрушение в этой зоне уже не возможно и поэтому максимальное напряжение

. Попадать в эту зону в эксплуатации нельзя, иначе деталь придется заменить. При дальнейшем растяжении происходит мгновенный процесс разрушения (стержень лопается поперек). Внутреннее напряжение перед моментом разрушения подскакивает до максимальной величины. Остановить разрушение в этой зоне уже не возможно и поэтому максимальное напряжение  называется временным напряжением или пределом прочности.

называется временным напряжением или пределом прочности.

В первой зоне (упругой) наблюдается линейная зависимость между деформацией и напряжением. Поэтому, точно замерив деформацию  и зная коэффициент пропорциональности (Е-модуль упругости первого рода) можно определить напряжение внутри материала по формуле:

и зная коэффициент пропорциональности (Е-модуль упругости первого рода) можно определить напряжение внутри материала по формуле:

Коэффициент Е – справочная величина (для сталей, например он равен 2∙105мПа). Таким образом, определив напряжение в материале можно сравнить его с  (

(  ,

,  ,

,  -также справочные данные для любого материала) и сделать вывод, как близко от опасной зоны работает деталь. Так поступают при испытании новых конструкций.

-также справочные данные для любого материала) и сделать вывод, как близко от опасной зоны работает деталь. Так поступают при испытании новых конструкций.

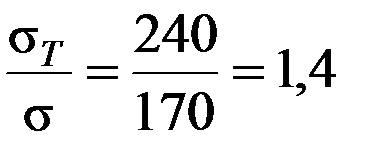

Пример: деталь изготовлена из стали марки Ст 15 с пределом текучести  =240 мПа. После экспериментального замера при максимальной нагрузке величины деформации

=240 мПа. После экспериментального замера при максимальной нагрузке величины деформации  и подсчета по формуле оказалось:

и подсчета по формуле оказалось:  =170 мПа.

=170 мПа.

Превышение  над

над  составляет всего

составляет всего  , то есть остается маленький запас прочности (40%). Отношение предельного напряжения к максимально допускаемому в эксплуатации (оно пишется в квадратных скобках

, то есть остается маленький запас прочности (40%). Отношение предельного напряжения к максимально допускаемому в эксплуатации (оно пишется в квадратных скобках  и называется допускаемым) определяет коэффициент запаса прочности КЗ:

и называется допускаемым) определяет коэффициент запаса прочности КЗ:

КЗ  .

.

В нашем случае КЗ=1,4.

Вывод можно сделать такой: следует изготовить деталь из более прочной стали, например Ст 45 (  =340). Тогда коэффициент запаса будет равен КЗ=340/170=2. Графическое выражение сказанному представлено на рисунке:

=340). Тогда коэффициент запаса будет равен КЗ=340/170=2. Графическое выражение сказанному представлено на рисунке:

| ε |

| σ мПа |

| Ст 45 |

| Ст 15 |

|

|

|

Представленные выше характеристики напряжений характерны для упругопластических материалов, к которым относятся большинство среднеуглеродистых не легированных и малолегированных сталей.

У хрупких – зона текучести практически отсутствует. Эти материалы работают в линейной зоне до разрушения, то есть до предела прочности. Поэтому коэффициент запаса прочности у таких материалов определяется по пределу прочности:

Кз =  .

.

К хрупким материалам относятся чугуны, высокоуглеродистые не легированные и легированные стали с упрочнением (закалка, цементация, азотирование).

Графически в этом случае будет например так:

|

|

| КЗ≈2,3 |

|

| ε |

У пластических материалов наоборот - зона текучести распространяется практически на всю характеристику и поэтому из предельных напряжений также выделен только предел прочности (см. рис. внизу).

К пластическим материалам относятся малоуглеродистые не легированные стали и цветные металлы.

|

|

| КЗ≈1,64 |

|

| ε |

Практические методы определения напряжений.

Тензомост

Как было сказано выше, практическое определение напряжения в детали сводится к замеру деформации  , как таковой и использованию формулы

, как таковой и использованию формулы  (величина Е берется в справочниках по "Сопротивлению материалов"). Для определения деформации используется проволока из специального сплава (константановая). Эту проволоку приклеивают к испытуемой детали и к концам подводят стабилизированное электрическое напряжение. Ес

(величина Е берется в справочниках по "Сопротивлению материалов"). Для определения деформации используется проволока из специального сплава (константановая). Эту проволоку приклеивают к испытуемой детали и к концам подводят стабилизированное электрическое напряжение. Ес

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|