- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Зарщиков А.М. 7 страница

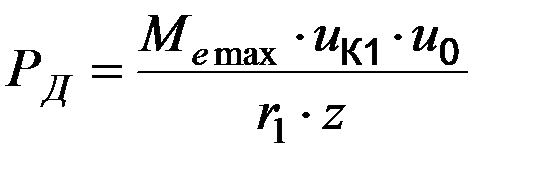

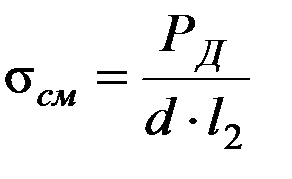

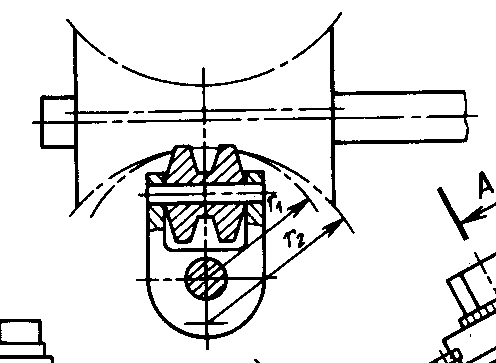

В корпусе дифференциала на ось действует сила смятия:

.

.

Под действием этой силы ось в корпусе испытывает напряжение смятия:

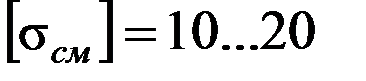

, допускаемое напряжение

, допускаемое напряжение  МПа.

МПа.

ЛЕКЦИЯ № 14

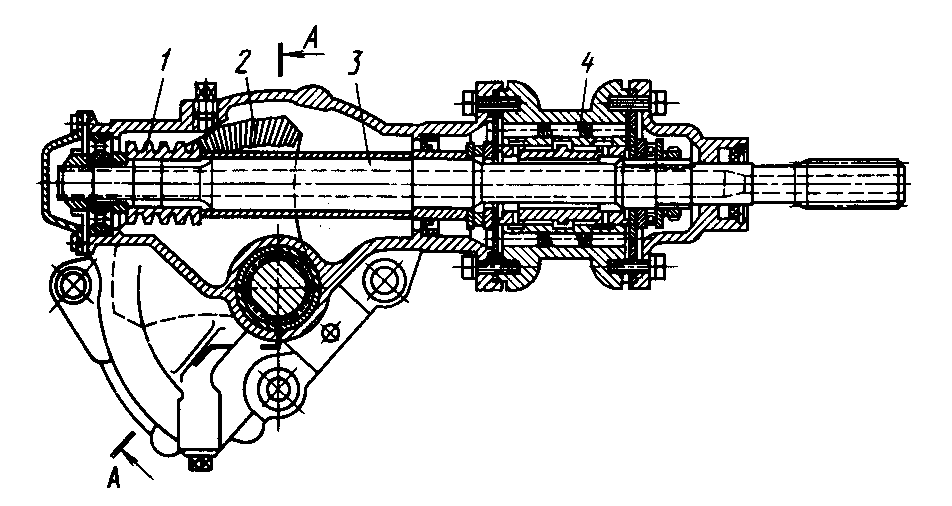

Полуоси

Полуоси предназначены для передачи потока мощности от дифференциала на ведущие колеса. Полуоси могут частично или полностью воспринимать силы и моменты, действующие на колеса.

Классификация полуосей

1. По условиям нагружения.

1) Полностью нагруженная:

Сейчас такая конструкция не применяется, поскольку поломка полуоси между подшипником и корпусом дифференциала приводит к разрушению балки моста и главной передачи.

2) Полуразгруженная:

Такая конструкция применяется в легковых автомобилях классической компоновки.

3) На 3/4 разгруженная полуось:

Конструкция применялась раньше на грузовых автомобилях. Теперь не применяется.

4) Полностью разгруженная полуось:

Применяется на современных грузовых автомобилях.

2. По конструктивным особенностям (по назначению).

1) Безшарнирные.

2) Шарнирные (у переднеприводных).

3. По способу связи с ведущими колесами.

1) Фланцевые.

2) Безфланцевые.

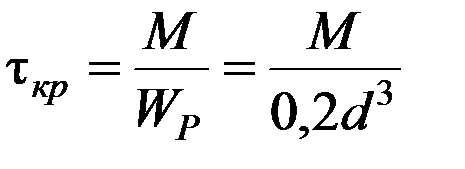

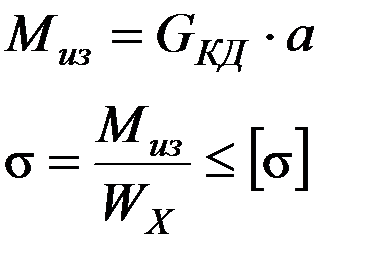

Основы расчета полуосей

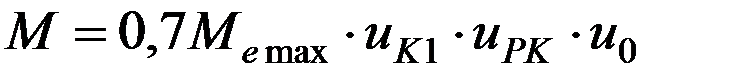

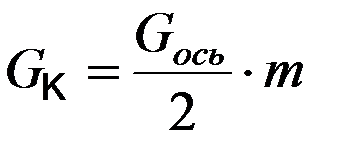

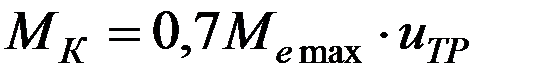

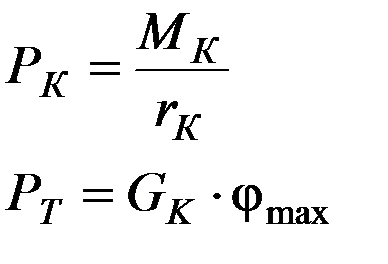

Разгруженные полуоси рассчитываются по напряжению кручения:

, где:

, где:  .

.

Коэффициент 0,7 перед моментом двигателя говорит о том, что из-за трения в дифференциале на отстающее колесо может передаваться больше половины момента (70% в данном случае).

Для расчета других полуосей нужно кроме крутящего момента учитывать все силовые факторы, действующие на колесо.

| МК |

| РК |

| РТ |

| GK или GКД |

| RY |

| rК |

| МТ |

– величина статической нагрузки на колесо, m - коэффициент перераспределения нагрузки по осям при разгоне и торможении (1,1…1,4 – большие значения у легковых автомобилей).

– величина статической нагрузки на колесо, m - коэффициент перераспределения нагрузки по осям при разгоне и торможении (1,1…1,4 – большие значения у легковых автомобилей).

GКД = GК∙КД – динамическая нагрузка на колесо при движении по неровной дороге. КД = 2 для дорожных автомобилей, для автомобилей повышенной проходимости – 3…4.

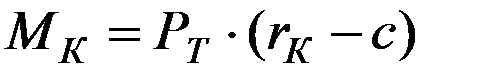

- момент на колесе, он же момент на полуоси - повторение формулы из начала раздела,

- момент на колесе, он же момент на полуоси - повторение формулы из начала раздела,

РК, РТ – тяговая и тормозная силы на колесе, rК – радиус качения колеса принимается равным радиусу качения в свободном режиме, φmax – коэффициент сцепления колеса с дорогой.

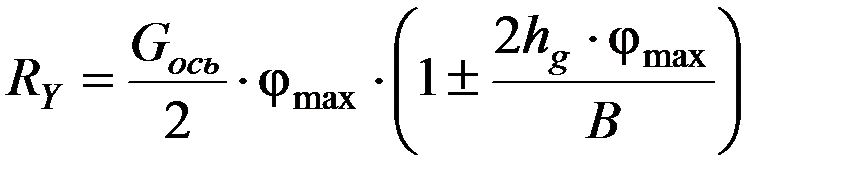

RY – боковая сила:

, здесь hg – высота центра тяжести автомобиля, В – колея автомобиля.

, здесь hg – высота центра тяжести автомобиля, В – колея автомобиля.

Поскольку эти силовые факторы действуют не одновременно, а в определенном сочетании, расчет полуосей, а также балок мостов производится по четырем расчетным режимам поочередно. В результате выбирается наиболее напряженный режим:

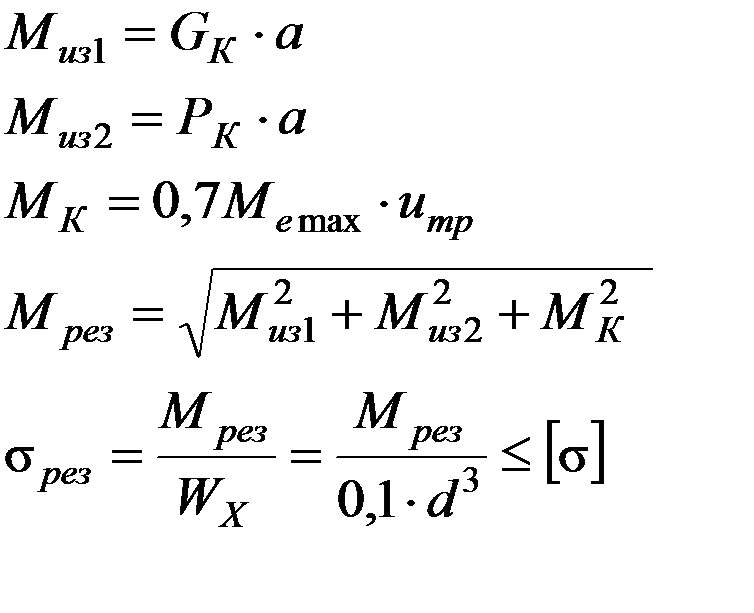

1. Движение с максимальной тяговой силой.

Учитываются силовые факторы: GK, МК, РК.

2. Движение с предельным торможением:

GK, РТ, МТ – если тормозной момент через полуось не передается (с колеса через тормозной механизм воспринимается балкой), то он и не учитывается в этом режиме.

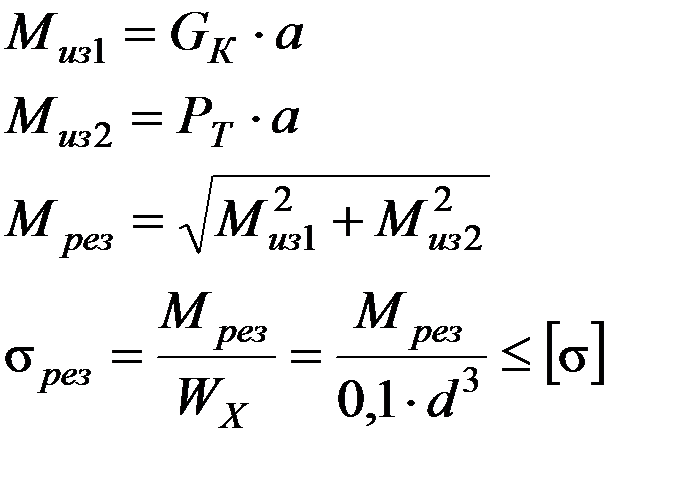

3. Движение с боковым заносом:

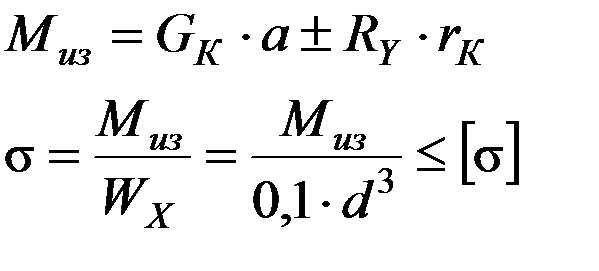

GK, RY.

4. Движение по неровной дороге с высокой скоростью:

GКД.

Пример расчета полуоси (полуразгруженной)

| RY |

| GК |

| a |

| РТ |

| РК |

| rК |

| МК |

1. По первому расчетному режиму:

2. По второму расчетному режиму:

3. По третьему расчетному режиму:

4. По четвертому расчетному случаю:

Материал полуосей – сталь 40ХН, закалка с нормализацией.

Балки мостов

Балка служит для жесткой связи между собой ведущих или управляемых колес автомобиля, а также для передачи силовых факторов на подвеску.

Классификация балок

1. По выполняемым функциям (назначению) бывают балки мостов:

1) Поддерживающих.

2) Ведущих.

3) Управляемых.

2. По технологии изготовления:

1) Кованные.

2) Литые.

3) Комбинированные.

3. По особенностям конструкции:

1) Неразъемные.

2) Разъемные.

Основы расчета балок

Наиболее нагруженным сечением является зона крепления упругого элемента подвески. Расчет производится на сложнонапряженное состояние по четырем расчетным режимам, как у полуосей:

1. Движение с максимальной тяговой силой.

GK, МК.

2. Движение с предельным торможением:

GK, РТ, МТ

3. Движение с боковым заносом:

GK, RY.

4. Движение по неровной дороге с высокой скоростью:

GКД.

При расчете балки ведущих мостов необходимо учитывать тип полуосей. У балок разгруженных и на 3/4 разгруженных полуосей расчет изгибных напряжений в сечении 1-1 от сил, действующих в плоскости качения колеса производится на плече а. Определяются изгибающие моменты в вертикальной и горизонтальной плоскостях и крутящий момент от тормозной силы. Затем определяется результирующий момент Миз (в отличии от полуосей в первом расчетном режиме не будет крутящего момента, а во втором режиме появляется тормозной момент, который передается на балку с тормозного щита). Результирующий момент делится на момент сопротивления изгибу WX и так определяется напряжение изгиба.

| GК |

| а |

| РТ |

| РК |

| rК |

| МТ |

| RY |

Крутящий момент тоже воспринимается балкой, но он расположен по другую сторону опасного сечения (в данном случае) или вообще не достигает места крепления упругого элемента (с ним работает отдельный узел направляющего элемента подвески – реактивные штанги).

При расчете балок управляемых мостов надо учитывать наличие шарнира поворотного устройства колеса (например – шкворень в данном случае) и изогнутость балки в вертикальной плоскости:

| rК |

| РК или РТ |

| GК |

| f |

| а |

| в |

| с |

| RY |

Расчет изгибающего напряжения в горизонтальной плоскости от тяговых (если мост еще и ведущий) или тормозных сил производится с переносом действия этих сил на ось шарнира (т.е. силы будут действовать на плече в). Это происходит потому, что на плече а до шкворня момент от указанных сил уравновешивается рулевой трапецией. В ней возникают силы растяжения и сжатия, мало влияющие на саму балку.

При расчете балки на кручение в опасном сечении необходимо уменьшить плечо rД на величину с:

Расчет цапфы поворотного кулака производится в опасном сечении на плече f и только при действии боковой силы:

Миз = GК∙f + RY∙rд.

Шкворень (стержень шарнира поворотного кулака, как показано на рисунке) рассчитывается на изгиб, срез и смятие по нижней, наиболее нагруженной части, входящей в нижнюю проушину поворотной цапфы. Нижняя часть шкворня нагружена сильно при торможении, потому что ее отгибают назад и тормозная сила и тормозной момент. На верхнюю часть шкворня эти силовые факторы действуют в разные стороны (тормозная сила также – назад, а сила от тормозного момента – вперед).

ЛЕКЦИЯ № 15

Подвеска автомобиля

Подвеска служит для снижения динамических нагрузок на автомобиль при его движении по неровной дороге.

Требования к подвеске

1. Обеспечение собственных частот колебаний автомобиля в зоне комфортабельности при различных весовых состояниях.

2. Минимальное изменение дорожного просвета при различных весовых состояниях.

3. Минимально возможная амплитуда колебаний кузова при движении по неровной поверхности.

4. Быстрое затухание колебаний (80…90% энергии за одно колебание должен рассеивать амортизатор).

5. Сохранение заданных углов установки колес при амплитудах колебаний.

6. Отсутствие жестких пробоев подвески (высокая энергоемкость).

7. Согласованность кинематики рулевого привода и направляющего устройства подвески.

8. Минимально возможный поперечный крен при движении на повороте и косогоре.

9. Обеспечение необходимой управляемости и устойчивости автомобиля.

Всякая подвеска выполняет три функции:

· направляющего устройства – воспринимает все, кроме вертикальных, нагрузки и обеспечивает кинематическую связь колеса с кузовом автомобиля;

· упругого элемента – смягчает динамические вертикальные нагрузки;

· гасителя колебаний – превращает кинетическую энергию колебаний в тепловую и рассеивает в атмосферу.

Классификация подвесок

1. По характеру связи между колесами одной оси.

1) Зависимые.

2) Независимые.

2. По количеству рычагов направляющего устройства.

1) Одно рычажные.

2) Двух рычажные на рычагах равной (продольные рычаги) и неравной длины (поперечные рычаги).

3) С многорычажным направляющим устройством.

3. По типу упругого элемента.

1) С металлическим упругим элементом.

2) С неметаллическим упругим элементом.

4. По конструкции металлического упругого элемента.

1) Рессоры.

2) Пружины.

3) Торсионы.

4) Комбинированные упругие элементы.

5. По конструкции неметаллического упругого элемента.

1) Резиновые.

2) Пневматические.

3) Гидравлические.

6. По типу гасящего устройства.

1) С фрикционным гасителем.

2) С гидравлическим амортизатором.

3) С пневматическим амортизатором.

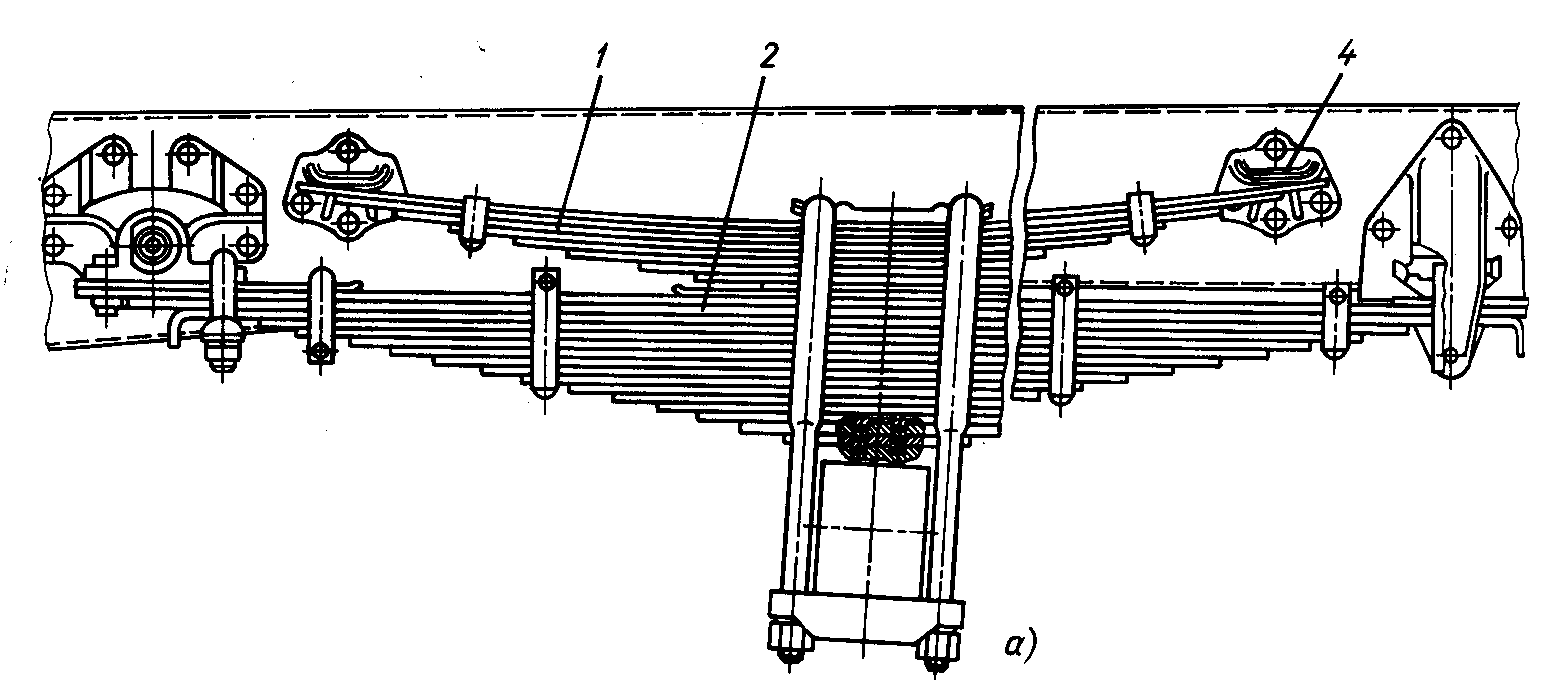

Зависимая подвеска

На полуэллиптических рессорах

Направляющим устройством такой подвески являются рессоры в сочетании с картером моста.

Упругий элемент – полуэллиптическая рессора.

Гаситель колебаний – межлистовое трение или гидравлический амортизатор.

Рессора представляет собой балку равного сопротивления изгибу, разрезанную на продольные полосы (листы рессоры), которые присоединены в середине стремянками к балке моста, а по концам кронштейнами к раме автомобиля.

|

Листы передней рессоры узкие и тонкие, поэтому межлистового трения недостаточно для гашения колебаний. В помощь межлистовому трению установлен гидравлический амортизатор. Большой ход сжатия ограничивает дополнительный упругий элемент (резиновый), размещенный на балке моста. При большом ходе подвески дополнительный упругий элемент упирается в раму и увеличивает общую вертикальную жесткость подвески.

На задние рессоры приходится больший вес груженого автомобиля и там стоят более "мощные" рессоры со значительным межлистовым трением. Дополнительным упругим элементом в задней подвеске является подрессорник – короткая жесткая рессора, которая вступает в работу при загрузке автомобиля или больших динамических прогибах задней подвески. Крепиться к раме задняя основная рессора может, как передняя или с помощью кронштейнов, показанных на рисунке:

|

Подрессорник просто упирается по концам в упоры на раме. Когда прогиб основной рессоры небольшой, между подрессорником и упорами на раме имеются зазоры. В этом случае работает только основная рессора.

Недостатком листовой рессоры является межлистовое сухое трение. Недостаток выражается в том, что пока сила трения между листами не преодолена, листы не прогибаются (при прогибе листы меняют свою кривизну, скользя друг по другу). Таким образом, вертикальная нагрузка от неровностей дороги меньшая, чем требуется для преодоления трения проходит через негнущуюся рессору, как через абсолютно жесткую и действует не смягчаясь на раму и кузов автомобиля.

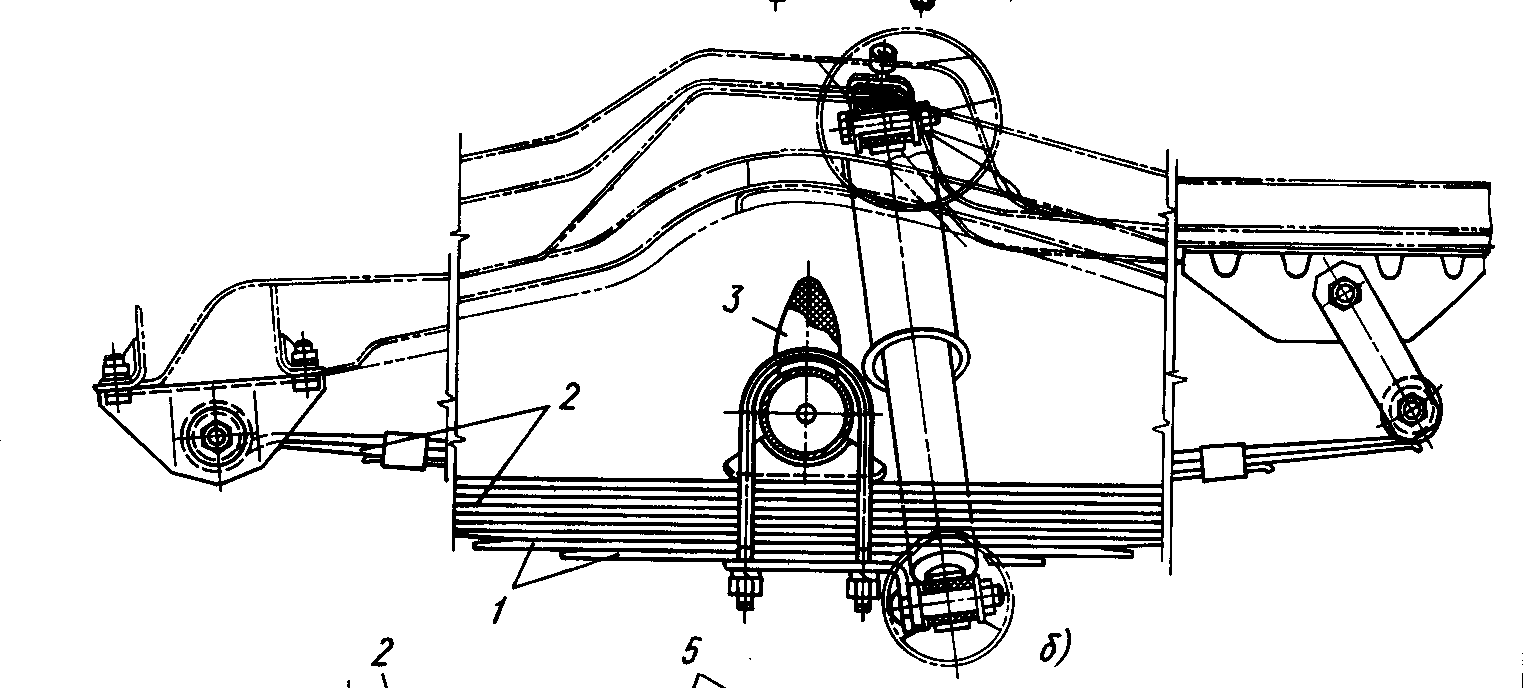

Зависимая пружинная подвеска

Такая задняя подвеска у автомобилей "Жигули", "Нива":

Тормозная и тяговая силы передаются от колес на кузов через продольные штанги (снизу у левого и правого колеса). Реактивные (сверху слева и справа) штанги совместно с продольными создают реакцию крутящему и тормозному моментам. Поперечная штанга (правый рисунок) передает боковые силы. Пять штанг совместно с балкой моста составляют направляющее устройство подвески.

Упругими элементами являются пружины и дополнительные резиновые ограничители хода, увеличивающие вертикальную жесткость подвески при динамических прогибах (на рисунке не показаны).

Гасят колебания колес и кузова гидравлические телескопические амортизаторы. Они же могут ограничивать ход колеса вниз.

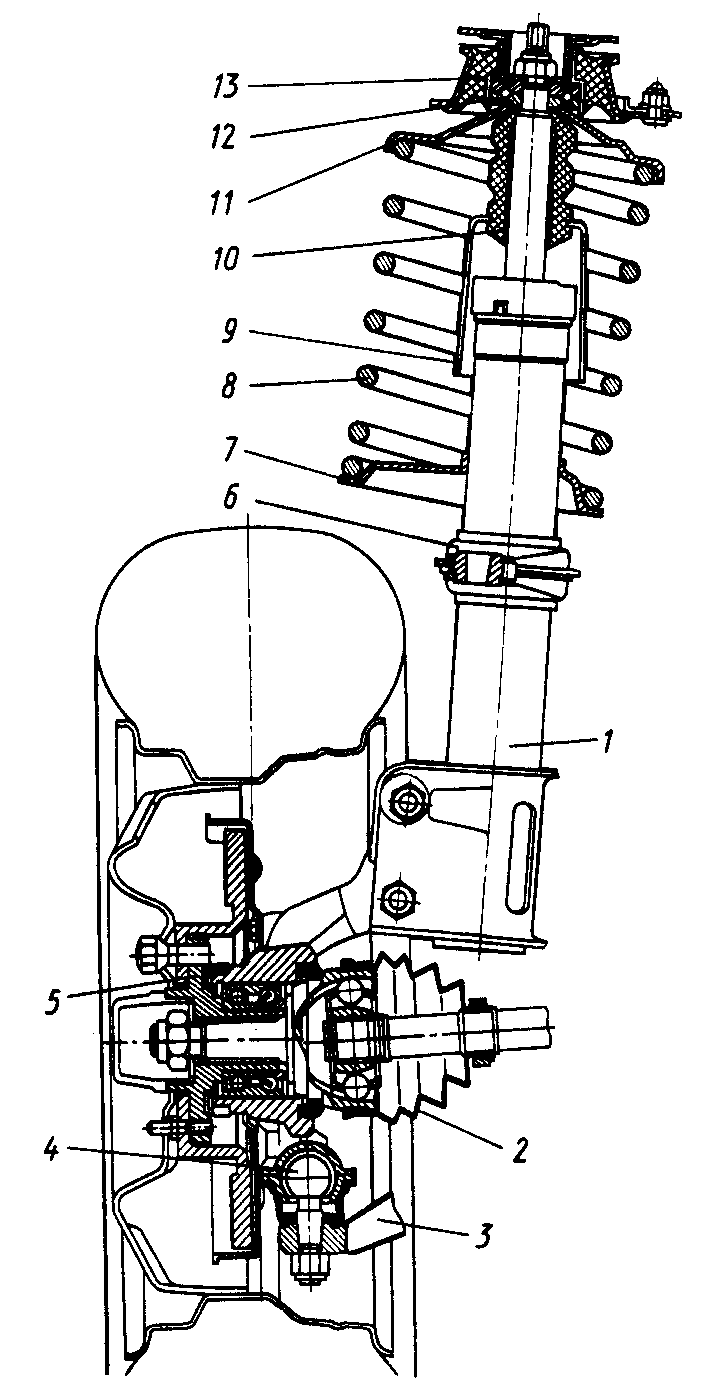

Независимая подвеска на поперечных рычагах и рычажно-телескопическая подвеска

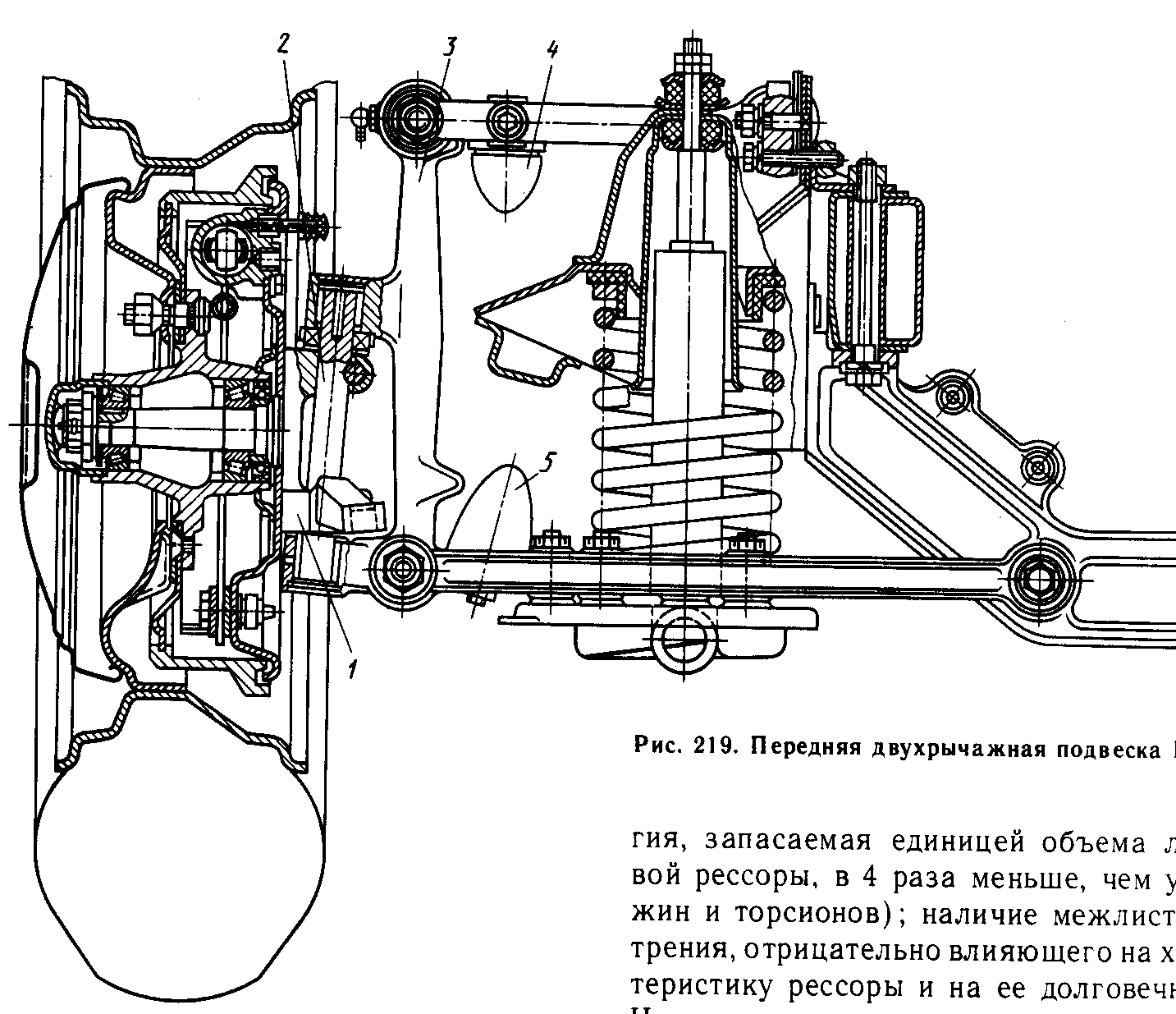

На рисунке слева – подвеска на поперечных рычагах, справа - рычажно-телескопическая. Все рычаги на виде сверху имеют треугольную форму, что позволяет им передавать продольные силы.

|

|

В этой подвеске направляющим эле-

ментом является рычаг и амортизаторная

стойка. Упругим элементом – пружина и

резиновые ограничители в конструкции

амортизатора. Гасителем – гидравлический

телескопический амортизатор.

Подвеска на поперечных рычагах

применяется в автомобилях "Нива",

"Жигули", "Волга" и др.

Рычажно-телескопическая подвеска

установлена на современных легковых

переднеприводных автомобилях.

Упругая характеристика подвески

Биологические исследования показали, что если собственная частота колебания кузова автомобиля на подвеске составляет 0,8…1,5 Гц (50…90 мин-1), то она очень хорошо переносится организмом, являясь частотой вертикальных колебаний тела человека при ходьбе, и автомобиль с такой подвеской считается комфортабельным.

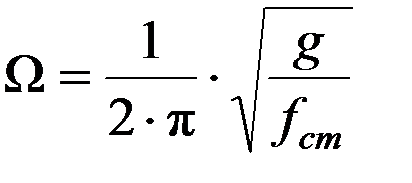

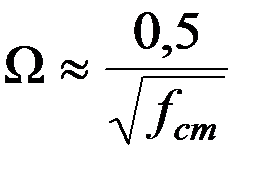

Преобразуя зависимости собственных частот колебаний подрессоренных масс (рама автомобиля с закрепленными на ней узлами и агрегатами, груз и т.д.; неподрессоренные массы – колеса, балки мостов, часть от направляющих и упругих элементов и т.д.), можно получить простую зависимость:  или, что почти то же самое:

или, что почти то же самое:  . Здесь Ω – собственная частота колебаний, Гц; fсm – статический (при неподвижном автомобиле) прогиб подвески, м.

. Здесь Ω – собственная частота колебаний, Гц; fсm – статический (при неподвижном автомобиле) прогиб подвески, м.

С позиции сохранности перевозимых грузов (перевозка грузов в незакрепленном виде без отрыва его от опорной поверхности грузовой платформы) верхняя граница может быть поднята до 1,6…1,9 Гц (100…110 мин-1). Частоты выше указанных приводят к повышенной утомляемости, а ниже 0,8 Гц – может вызвать укачивание.

Если взять самую комфортабельную частоту в 1,0 Гц (60 мин-1) и определить статический прогиб подвески, выразив его из последней формулы, то получим очень большие значения:  метра.

метра.

Но, так как при движении по дорогам даже удовлетворительного качества, коэффициент динамичности вертикальных сил на колесе достигает 2,0…2,5, а на плохих – 3,0…3,5, то легко можно понять – для устранения частых пробоев надо иметь  метра! По компоновочным соображениям такого прогиба обеспечить нельзя. Кроме того, собственный вес автомобиля меняется в зависимости от его загрузки (до 250% у грузовых автомобилей), а значит требуется другая (большая) жесткость упругого элемента подвески, чтобы сохранить те же собственные частоты колебаний кузова.

метра! По компоновочным соображениям такого прогиба обеспечить нельзя. Кроме того, собственный вес автомобиля меняется в зависимости от его загрузки (до 250% у грузовых автомобилей), а значит требуется другая (большая) жесткость упругого элемента подвески, чтобы сохранить те же собственные частоты колебаний кузова.

В связи с отмеченными причинами задачи плавности хода решают компромиссным путем. При амплитудах колебаний, близких к положению статического равновесия стремятся поддержать потребную собственную частоту. При росте динамических и статических нагрузок – увеличивают вертикальную жесткость упругого элемента подвески (плавно или ступенчато). Жесткость подвески можно увеличить, подключая параллельно к основному упругому элементу дополнительный, но тогда в момент подключения возможны неприятные ощущения (резкое изменение ускорений, шум). Упругая характеристика такой подвески представляет собой ломаную линию:

| fcm |

| fд |

| А |

| В |

| С |

| GКcm |

| GКД |

| Прогиб |

| Нагрузка |

При отсутствии дополнительного упругого элемента полный прогиб подвески под действием динамической нагрузки мог бы достигать точки С. Однако, в точке А дополнительный упругий элемент вступил в работу и значительно увеличил общую жесткость подвески (жесткость – тангенс угла наклона характеристики относительно оси абсцисс), уменьшив полный прогиб до точки В.

Если используется прогрессивная характеристика основного упругого элемента (переменный шаг или диаметр витков пружины, переменная рабочая площадь пневматического упругого элемента и т.д.), жесткость меняется плавно:

| GК |

| Прогиб |

| fcm |

| fд |

Однако, и такая характеристика невыгодна большим статическим прогибом и тогда используется еще один дополнительный упругий элемент, ограничивающий ход подвески вниз (отбой). Получается прогрессивно-регрессивная форма упругой характеристики:

| GК |

| Прогиб |

| fcm |

| fд |

Так выглядит упругая характеристика подвески современного легкового автомобиля.

Построение упругой характеристики подвески

1. Выбирают и обосновывают собственные частоты колебаний подрессоренных масс (кузова автомобиля):

Ω = 0,8…1,3 Гц – для легковых автомобилей;

Ω = 1,0…1,4 Гц – для автобусов;

Ω = 1,3…1,9 Гц – для грузовых.

2. Подставляя в формулу Ω находят статический прогиб:

3. По известным величинам статической нагрузки и статического прогиба находят положение исходной точки характеристики

| fcm |

| fд |

| GКcm |

| GКД |

| Прогиб |

| Нагрузка |

| fпол |

Для упругого элемента с линейной характеристикой эту точку соединяют с началом координат и получают исходную упругую характеристику подвески.

4. Зная условия эксплуатации автомобиля определяют динамические нагрузки на колесо  (Кд – 1,75…2,5 для хороших дорог) и соответственно полный и динамический ход колеса по выше приведенному графику.

(Кд – 1,75…2,5 для хороших дорог) и соответственно полный и динамический ход колеса по выше приведенному графику.

Если найденное значение динамического хода конструктивно выполнить невозможно, его ограничивают, сохраняя ту же динамическую нагрузку GKД. Это достигается применением дополнительного упругого элемента (подрессорника, резинового буфера и т.д.), который включается в работу на участке характеристики за преобладающим размахом колебаний АСР. Исследования показали, что на дорогах среднего качества преобладающий размах вынужденных установившихся колебаний сравнительно не высок и составляет 3…10 см.

Кроме того, если в подвеске не применяют амортизаторов (используют внутреннее трение в резине или межлистовое сухое трение ), участок отбоя не ограничивается. При использовании амортизаторов, чтобы не повредить его в конце хода отбоя, часто вводят дополнительный упругий элемент, ограничивающий ход отбоя.

В результате проделанных дополнений характеристика принимает прогрессивно-регрессивный вид:

| fcm |

| fд |

| GКcm |

| GКД |

| Прогиб |

| Нагрузка |

| fпол |

| АСР |

Далее, по упругой характеристике у зависимой подвески производится расчет параметров упругого элемента.

В том случае, если подвеска независимая, ее упругая характеристика пересчитывается для определения характеристики упругого элемента, поскольку он испытывает другие количественно нагрузки соответственно плечам в схеме его нагружения:

| а |

| в |

| GK |

Затем также производится расчет параметров упругого элемента.

(Расчеты рессоры и пружины подвески вынесены на лабораторную работу и практическое занятие соответственно).

ЛЕКЦИЯ № 16

Рулевое управление (РУ)

Рулевое управление служит для изменения направления движения автомобиля. РУ включает в себя:

· рулевой механизм;

· рулевой привод;

· усилитель (если есть необходимость).

| Балка моста |

| Шкворень |

| Поперечная тяга |

| Рулевой механизм |

| Рулевая сошка |

| Продольная тяга |

| Поворотный кулак |

| Вал сошки |

Требования к РУ

1. Обеспечение высокой маневренности.

2. Минимальные затраты энергии на управление.

3. Минимальные обратные удары на рулевое колесо при движении по неровной дороге.

4. Отсутствие люфтов в приводе.

5. Стабилизация управляемых колес в направлении прямолинейного движения.

6. Правильная кинематика поворота управляемых колес, обеспечивающая чистое качение управляемых колес без бокового проскальзывания.

Классификация РУ

1. По компоновке.

1) Левостороннее расположение руля.

2) Правостороннее (Япония, Англия, Австралия, Индия и т.д.).

2. По способу изменения траектории движения.

1) С поворотом управляемых колес.

2) С поворотом управляемых осей (пневмокаток).

3) Складыванием шарнирно-сочлененных звеньев (К-700).

4) Изменением тягово-тормозных сил по бортам.

3. По конструкции рулевого механизма.

1) Червячные:

а) червяк – сектор (применяются редко из-за низкого КПД).

|

| Зубчатый сектор |

| Червяк |

| Сошка |

| Рулевой вал |

б) червяк – ролик (применяется часто на легковых автомобилях классической компоновки):

|

| Рулевой вал |

| Рулевая сошка |

| Червяк |

| Двухгребневый ролик |

2) Винтовые:

а) винторычажные рулевые механизмы (применяются крайне редко);

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|