- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Зарщиков А.М. 4 страница

Уже накопленная энергия колебаний (ведь именно возросшие углы закрутки ввели в работу дополнительные пружины 7 и 11) гасится прокладками 12 (сухарики). Сухарики 12 зажаты между дисками венца 2 и ступицы 1 с большой силой трения. Во время крутильных колебаний венец 2 поворачивается относительно ступицы 1, деформируя демпферные пружины, и трется по сухарикам 12. В процессе трения кинетическая энергия перемещения дисков (крутильных колебаний) превращается в тепловую энергию и рассеивается вентиляцией в атмосферу.

Упругая характеристика ведомого диска (демпферных пружин) показана на рисунке:

| Момент |

| Угол закручивания |

| Вступает в работу вторая пара демпферных пружин |

По такому же принципу избавления от резонанса с помощью нелинейной характеристики упругого звена устроены и некоторые другие узлы автомобиля.

Демпферный узел может быть размещен и не в ведомом диске, а в любом месте трансмиссии (в КП например) и даже в ДВС.

4. Уменьшение динамических нагрузок в трансмиссии.

Достигается:

1) Ограничением коэффициента запаса сцепления (β = МСЦ / Ме max) путем уменьшения момента трения сцепления МСЦ, что приведет к пробуксовке дисков в случае перегрузки.

2) Уменьшением жесткости трансмиссии на кручение. Это позволяет достигать больших углов закручивания трансмиссии, сглаживая ударные нагрузки. Особенно большой вклад вносят полуоси. Чтобы валы трансмиссии закручивались на большие углы, они должны быть тоньше. Однако, прочность при этом пострадать не должна. Все выше сказанное приводит к использованию дорогих высоко легированных металлов.

3) Применением предохранительных упругих муфт в трансмиссии (например резиновых).

5. Отсутствие буксования в рабочих режимах эксплуатации.

Основной причиной буксования дисков сцепления является низкое трение между ними. Коэффициент трения снижается из-за сильного нагрева трущихся поверхностей. Таким образом задача сводится к охлаждению дисков сцепления.

Достигается требование:

1) Подбором материалов трущихся поверхностей со стабильным коэффициентом трения (накладки ведомого диска) и высокой теплопроводностью (маховик и нажимной диск).

2) Увеличением массы нажимного диска, что обеспечит лучший отвод тепла в этот диск от поверхности трения. Однако, здесь необходимо помнить, что масса нажимного диска участвует в расчете двигателя, как часть его маховой массы вместе с маховиком.

3) Созданием внутри нажимного диска радиальных вентиляционных канавок, проходя через которые воздух снимает тепло с диска. Воздух прогоняется по канавкам центробежными силами при вращении сцепления вместе с двигателем.

4) За счет крупных вентиляционных окон на кожухе сцепления.

5) За счет разделения внутренней полости картера направляющей диафрагменной перегородкой, соединенной с неподвижным картером.

| Выпускное окно |

| Впускное окно |

| Зона повышенного давления из-за центробежного эффекта |

| Зона разряжения из-за центробежного эффекта |

| Картер |

| Кожух |

| Диафрагменная перегородка |

Центробежными силами от вращения нажимного диска и кожуха воздух захватывается от центра вращения (там возникает зона разряжения) и отбрасывается к периферии (там образуется зона повышенного давления). Поскольку непосредственно центральную часть (зону разряжения) нельзя соединить окном с атмосферой (слева от сцепления ДВС, справа – КП), то можно подвести зону разряжения к впускному окну с помощью диафрагменной перегородки, а зону повышенного давления соединить окном в картере с атмосферой.

6) Путем использования нажимных рычагов еще и как лопастей осевого вентилятора, придав им соответствующую форму.

6. Самоочистка фрикционных поверхностей.

Очищаться сцепление должно в нормальном режиме эксплуатации от продуктов износа, а в аварийных режимах от масла попавшего через неисправный сальник коленчатого вала двигателя или из КП.

Достигается это требование путем:

1) Применения дренажных канавок на фрикционных накладках ведомого диска.

2) Усиления потока вентилирующего воздуха до такой скорости, при которой частицы захватываются и уносятся воздухом из картера сцепления.

3) Применения на маховике маслоуловителей с отводом масла в безопасную зону на другую сторону маховика:

| Рабочая поверхность маховика |

| Маслоуловители |

| Маслоотводящие канавки |

| Место подшипника первичного вала КП |

Масло, попавшее в сцепление, отводится через маслоуловители и отводящие канавки центробежными силами на другую сторону маховика подальше от рабочей поверхности.

4) Сверления дренажного отверстия в поддоне картера. В это отверстие вставлен с большим зазором шплинт, который от вибрации все время хаотично перемещается по отверстию, очищая его от грязи.

7. Минимальный момент инерции ведомых деталей

При переключении передач синхронизаторы в КП гасят кинетическую энергию вращения деталей сцепления. Чем быстрее произойдет это гашение, тем быстрее включится следующая передача. По этой причине ведомый диск сцепления должен быть малоинерционным.

Достигается такое требование:

1) Уменьшением наружного диаметра, ширины и толщины фрикционных колец (накладок).

2) Применением разрезных ведомых дисков, то есть без пружинных подкладок, утяжеляющих диск.

3) Изготовлением тонкого ведомого диска из высокопрочной стали с упрочнением (закалка).

4) Переносом демпфера крутильных колебаний из ведомого диска в другое место трансмиссии.

8. Уменьшением затрат энергии водителем на управление

Достигается:

1) Увеличением передаточного числа привода.

2) Повышением КПД механизма выключения сцепления за счет уменьшения числа шарниров, улучшения смазки, замены скользящих сопряжений на качение, заменой механического привода выключения на гидравлический (у него выше КПД).

3) Применением сервопружин в приводе:

| Момент от сервопружины относительно центра поворота педали |

| Сервопружина |

Сервопружина вначале выключения препятствует нажатию на педаль, когда усилие нажимных пружин на нажимной диск относительно небольшое (смотри характеристику в ЛЕКЦИИ № 7 стр. 40). При дальнейшем нажатии на педаль реакция нажимных пружин растет, однако, сервопружина пройдя вертикальную ось начинает помогать нажатию.

4) Применением диафрагменных пружин вместо периферийных цилиндрических (смотри ЛЕКЦИЮ №7 стр. 42).

5) При неэффективности всего перечисленного применяются усилители (вакуумный, пневматический, электрический и т.д.).

ЛЕКЦИЯ № 9

Подбор и проверка параметров сцепления

Геометрические параметры сцепления стандартизованы согласно ГОСТа 12238 – 76.

По известным значениям максимального крутящего момента двигателя Меmax и максимальной угловой скорости коленчатого вала ωеmax выбираются минимально допустимый диаметр ведомого диска Dд. Диаметр выбирается минимальным, чтобы был минимальный момент инерции ведомого диска (см. ЛЕКЦИЮ № 8, стр. 53).

Фрикционные кольца (накладки) имеют наружный диаметр, равный диаметру ведомого диска Dд. Толщина и внутренний диаметр накладок выбирается по рекомендациям ГОСТа 1786 – 74.

В целях уменьшения момента инерции ведомого диска внутренний диаметр накладок берется из предлагаемых наибольшим (это имеет значение и при размещении демпфера в ведомом диске), а толщину наименьшей.

Сила сжатия дисков Рн определяется из условия обеспечения требуемого момента трения Мсц , то есть обеспечения требуемого коэффициента запаса сцепления β = МСЦ / Ме max (ЛЕКЦИЯ № 7, стр. 43).

| Rср |

| Ртр |

| Мсц= Ртр∙ Rср∙Z Z- количество поверхностей трения (накладок) Ртр- приведенная сила трения Rср – средний радиус накладки |

| Ртр= Рн∙μ μ- коэффициент трения накладки по чугунному диску (0,25-0,4) Мсц= Рн∙μ∙ Rср∙Z |

Также можно написать Мсц= Меmax∙β

У двух последних уравнений левые части равны (Мсц). Приравниваем правые части этих уравнений и выражаем (выносим в левую часть) неизвестное Рн.

Рн= Меmax∙β/ μ∙ Rср∙Z

Так можно определить силу, с которой пружины должны сжать диски сцепления.

Проверка параметров сцепления

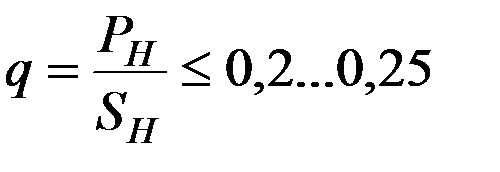

1. Проверка давления на фрикционные поверхности (накладки):

МПа – давление на накладки

МПа – давление на накладки

SН – фактическая площадь одной поверхности накладки с учетом отверстий под заклепки и дренажные канавки (давление на всех поверхностях всех накладок будет таким же).

SН ≈ 0,785∙(D2H – D2B), где DH и DВ – наружный и внутренний диаметры накладки соответственно.

При большом давлении из накладок выдавливается смола и после длительного хранения автомобиля возможно склеивание дисков. Кроме того, высокое давление увеличивает износ накладок, снижая их ресурс.

Если давление оказалось выше допускаемого, можно увеличить площадь накладок SН уменьшив внутренний диаметр DВ. И лишь в крайнем случае увеличить наружный диаметр DH.

2. Проверка по удельной работе буксования сцепления:

Если на поверхностях трения выделяется при буксовании дисков (процесс трогания с места) слишком много тепловой энергии на единицу площади накладки, то накладки могут сгореть.

Вся работа буксования AБ при трогании автомобиля с места может быть приравнена в первом приближении к кинетической энергии WK, которую получает автомобиль разгоняясь до минимально устойчивой скорости движения:

AБ ≈ WK = MA∙V2 / 2.

AБ – полная работа буксования,

WK – кинетическая энергия, полученная автомобилем,

MA – масса автомобиля,

V – минимально устойчивая скорость движения автомобиля.

Определив полную работу буксования AБ, определяют удельную:

АУД = AБ / ∑ SН ≤ 2…4 МДж/м2.

Если удельная работа превышает допустимый предел, увеличивают общую площадь поверхности трения накладок ∑ SН (берется вся площадь, по которой происходит трение с обеих сторон ведомого диска).

Площадь накладок увеличивается таким же образом, как и в первом случае.

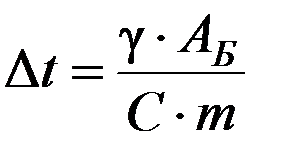

3. Проверка теплонапряженности нажимного диска:

Маховик с одной стороны и нажимной диск с другой - впитывают тепловую энергию от поверхностей трения.

За одно трогание полностью груженого автомобиля с места по горизонтальному асфальту нажимной диск не должен нагреться от трения более, чем на 100…150:

≤ 100…150.

≤ 100…150.

γ – коэффициент распределения тепла между дисками (маховиком и нажимным). У однодискового сцепления γ = 0,5, то есть половина тепловой энергии забирает маховик и половину – нажимной диск. У двухдискового γ = 0,25.

С – теплоемкость материала нажимного диска (≈ 482 Дж/кг∙градус).

m – масса диска.

Из этой формулы находится масса нажимного диска и, зная его наружный и внутренний диаметры (они соответственно равны диаметрам накладок) и плотность материала определяется толщина диска .

Температура нагрева нажимного диска за одно трогание автомобиля с места 100…150 берется из расчета тяжелого дорожного случая, когда придется трогаться подряд двадцать раз (выезд из грязи "в раскачку") и его фактическая температура достигнет ≈ 2500…3000.

Расчет деталей сцепления на прочность

Расчет цилиндрических пружин

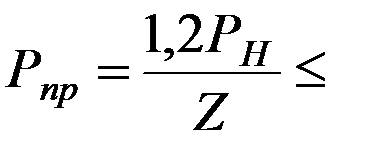

Максимальная сила, которую должна создавать каждая пружина, определяется по формуле:

1000 Н,

1000 Н,

При выключении сцепления пружина еще больше деформируется (на 20%) соответственно своей линейной характеристики (см. ЛЕКЦИЮ №7 стр. 40), поэтому числитель в формуле умножили на 1,2. Z – количество нажимных пружин. РН – общая сила сжатия дисков, создаваемая всеми пружинами.

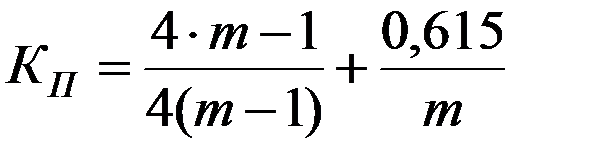

С целью уменьшения напряженности работы пружины, обусловленной кривизной витка (чем сильнее закручена проволока, тем напряженнее работа витка), а также для повышения поперечной устойчивости пружин от центробежной силы при вращении сцепления рекомендуется определенное отношение между средним диаметром пружины и диаметром проволоки:

D/d = m =4…5 –модуль пружины.

| D |

| Рпр |

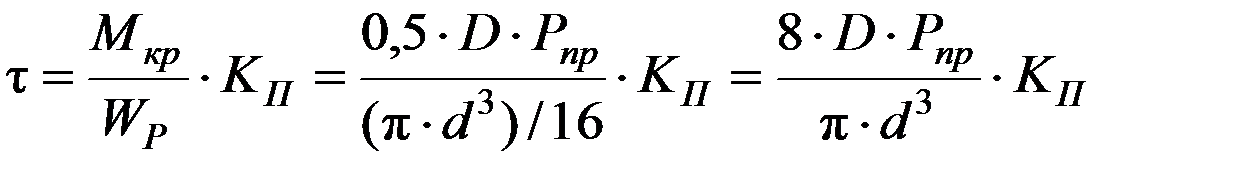

Напряжение кручения, которое испытывает каждый виток определяется по формуле:

Здесь: МКР – крутящий момент, действующий в сечении витка,

WP – момент сопротивления кручению круглого сечения,

- коэффициент, учитывающий влияние на прочность кривизны витка пружины.

- коэффициент, учитывающий влияние на прочность кривизны витка пружины.

Преобразуя формулу напряжения кручения с учетом D = d∙m, можно определить диаметр проволоки пружины:

.

.

Допускаемое напряжение кручения [τ] = 700…900 МПа.

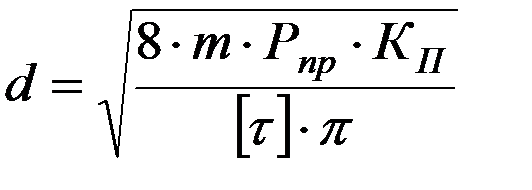

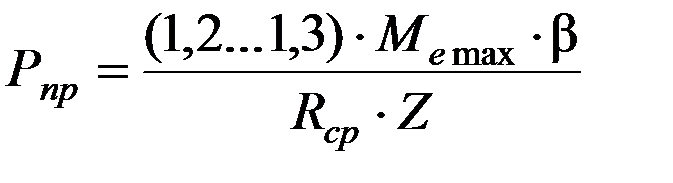

Для определения числа рабочих витков можно воспользоваться формулой деформации цилиндрической витой пружины.

При выключении, как уже говорилось, пружина увеличивает усилие на 20%, т.е. на 0,2∙(РН/Z). Деформируется же пружина на величину суммарного зазора между ведомым диском, маховиком и нажимным диском в выключенном положении, т.е. у однодискового сцепления Δfвыкл=1,2мм+1,2мм = 2,4мм (у двухдискового - Δfвыкл= 0,5 ∙ 4 = 2,0мм).

Формула деформации пружины записывается так:

Из этой формулы определяется количество рабочих витков nP. Все остальные величины уже известны. G – модуль упругости второго рода (на кручение). Для стали G = 8∙104 МПа.

Существуют еще не рабочие поджатые опорные витки (1,5…2,0 шт.).

Полное число витков у пружины будет n = nP + (1,5…2,0).

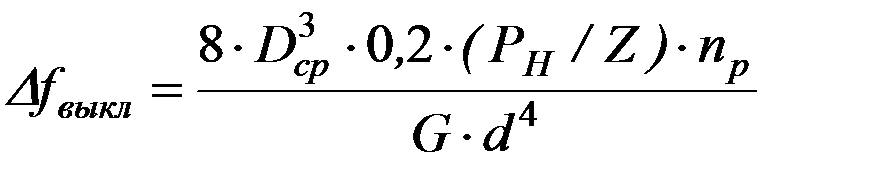

Расчет демпферных пружин

Пружины демпфера крутильных колебаний рассчитываются аналогично нажимным. Поскольку демпферные пружины делают из условий компактности меньшего диаметра, то их модуль m = D/d будет около 4,0…4,5.

Силу, действующую на каждую пружину определяют разделив максимальный крутящий момент на средний радиус размещения пружин:

.

.

Меmax – максимальный момент двигателя,

β – коэффициент запаса сцепления (см. ЛЕКЦИЮ № 7 стр. 43),

Rср – средний радиус расположения пружин (определяется по месту, оставленному внутренним диаметром фрикционных накладок),

Z – количество пружин (4…8),

(1,2…1,3) – возможное увеличение момента при броске педали сцепления.

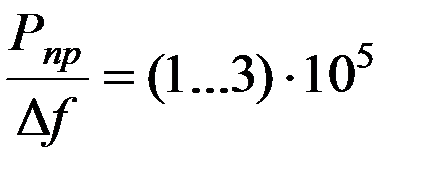

Жесткость демпферных пружин  Н/м.

Н/м.

Расчет шлицевой части вала (первичный вал КП)

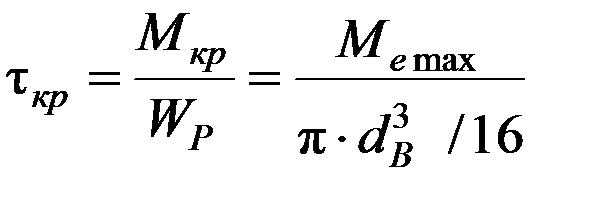

Вал рассчитывается на кручение в шлицевой части. Берется диаметр вала по впадинам – dВ. Из формулы напряжения на кручение:

.

.

Из этой формулы определяется диаметр вала dВ , с учетом τкр = [τ] = 100…150 МПа.

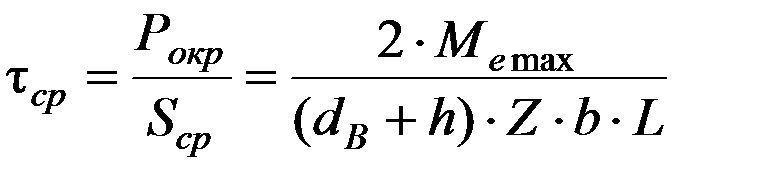

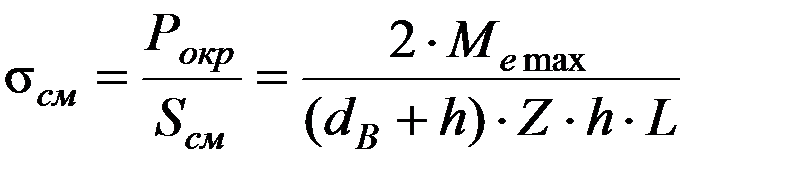

По рассчитанному диаметру вала определяются параметры шлицев по ГОСТ 6038 – 52. Выбранные шлицы проверяются на срез и смятие.

Если: Z – число шлицев,

h – высота шлица,

b – ширина шлица,

L – рабочая длина шлица (равна длине ступицы ведомого диска и составляет около 1,2…1,5 от диаметра вала по впадинам dВ).

,

,

.

.

Для расчета берется τср = [τ] = 15 МПа, σсм = [σ] =30 МПа (у подвижного шлицевого сопряжения допускаемые напряжения во много раз ниже, чем у неподвижного).

Способы передачи крутящего момента от маховика на нажимной диск

Ведомый диск принимает момент от маховика двигателя и от нажимного диска. На нажимной диск момент приходит также от маховика одним из перечисленных способов.

1. Выступами нажимного диска, входящими в пазы "глубокого" маховика. Так передается момент у двухдисковых сцеплений (автомобиль КамАЗ):

2. Приливами нажимного диска, входящими в окна кожуха.

Так передается момент у автомобилей ГАЗ

| Место передачи момента |

3.Пластинчатыми пружинами, соединяющими кожух с нажимным диском.

Так передается момент у автомобилей ВАЗ, ЗИЛ.

Тонкие стальные пластины собираются по нескольку в пакет. Такая сборная полоска одним концом крепится к нажимному диску, а другим – к кожуху. В поперечном направлении пластины упруго деформируются и не мешают нажимному диску отходить при выключении. Количество мест размещения пластин кратно количеству рычагов выключения.

| Вид на пластины спереди и сзади |

| Пластина на дальнем плане, вид сбоку |

В первом и втором случае производится расчет передающих момент поверхностей на смятие по площади контакта (выступов с маховиком, приливов с кожухом). В третьем случае пакет пластинчатых пружин рассчитывается на растяжение. Средний радиус контакта (в первых двух случаях) и размещения пластин (третий вариант) определяется конструктивно.

Материалы деталей

Ведомый диск изготавливается из высокоуглеродистой стали, не легированной (Ст 60, Ст 80) толщиной 1,3…2,0 мм. Закаливается в масле до твердости HRC 38 – 48.

Кожух – из малоуглеродистой не легированной стали.

Пластинчатые пружины – из высокоуглеродистой стали толщиной около 1,5 мм. Закаливается в масле.

Нажимной диск – из серого чугуна СЧ 18 – 36, СЧ 16 – 32.

Пружины из легированной стали марок 65Г…85Г. Закалка до твердости HRC 68…80.

ЛЕКЦИЯ № 10

Коробка передач (КП)

Необходимость применения коробки передач

Механическая коробка передач (КП) необходима для: изменения крутящего момента, идущего к колесам от двигателя; длительного отключения двигателя от трансмиссии; движения задним ходом; изменения скорости движения автомобиля.

Узкий диапазон крутящего момента и угловой скорости двигателя не позволяет использовать их без значительных преобразований во многих режимах движения автомобиля.

В качестве примера рассмотрим уравнение силового баланса легкового автомобиля:

Рk = Рf +Pi+Pw+Pj

где Рk - сила тяги на ведущих колесах;

- сила сопротивления качению;

- сила сопротивления качению;

- сила сопротивления уклона;

- сила сопротивления уклона;

- сила сопротивления воздуха;

- сила сопротивления воздуха;

- сила сопротивления инерции.

- сила сопротивления инерции.

Графическое представление силового баланса показано на рис. При движении по горизонтальному асфальту на прямой (четвертой) передаче (КП не меняет крутящего момента и угловой скорости от двигателя) максимальная сила тяги ведущих колес соответствует кривой Рk4. На этой передаче достигается наибольшая скорость движения  . Однако, для трогания с места четвертая передача не пригодна по двум причинам. Первая – на этой передаче автомобиль имеет высокую минимально устойчивую скорость

. Однако, для трогания с места четвертая передача не пригодна по двум причинам. Первая – на этой передаче автомобиль имеет высокую минимально устойчивую скорость  , что приводит к росту работы буксования сцепления с выделением большого количества тепловой энергии. Вторая причина заключается в недостаточном запасе силы тяги, идущей на преодоление сил инерции автомобиля

, что приводит к росту работы буксования сцепления с выделением большого количества тепловой энергии. Вторая причина заключается в недостаточном запасе силы тяги, идущей на преодоление сил инерции автомобиля  , что дает малое ускорение. Следовательно, трогаться лучше на низшей передаче с большим передаточным числом (например на первой), которая позволит значительно увеличить тяговую силу на колесах Pk1.

, что дает малое ускорение. Следовательно, трогаться лучше на низшей передаче с большим передаточным числом (например на первой), которая позволит значительно увеличить тяговую силу на колесах Pk1.

При движении в гору по асфальтированной дороге кривая сил сопротивления «Асфальт» поднимается на величину силы сопротивления уклона и занимает место кривой «Уклон» выше кривой Pk4. Из чего следует, что движение на прямой передаче невозможно. Также требуется увеличить момент, подводимый к ведущим колесам при движении по сухому песку (кривая «Песок»), когда сила сопротивления качению вырастает до значения Pf1.

|

| V1min |

| Р |

| Рk1 |

| Рk2 |

| Рk3 |

| Рk4 |

| Рk5 |

| Асфальт |

| Уклон |

| Песок |

| Рi |

| Pf1 |

| Pj |

| Pw |

| Pf |

| V4min |

| V5max |

| Vmax |

| V |

Для экономичного расхода топлива можно использовать повышенную (пятую) передачу с наименьшим передаточным числом. Однако, максимальная скорость движения автомобиля уменьшится до величины V5max.

Специальные требования к КП

1. Должна обеспечить необходимый диапазон изменения передаточных чисел (от 3…4 у легковых, до 20…25 – вездеходы).

2. Должна обеспечить минимально возможный интервал между передаточными числами соседних передач, для рациональной загрузки двигателя.

3. Сближение передаточных чисел наиболее ходовых передач.

4. Минимальную работу буксования сцепления при трогании автомобиля с места путем обеспечения низкой минимально устойчивой скорости.

5. Минимальное время для переключения передач.

6. Минимальные затраты энергии водителем на управление коробкой.

7. Возможность отбора мощности для использования вспомогательных агрегатов (кран, лебедка и т.д.).

8. Произвольный характер изменения передаточного числа, а не как на мотоциклах – только последовательно.

9. Устранение ошибок при включении передачи заднего хода и невозможность включения двух передач одновременно.

10. Надежная фиксация включенной передачи при любых режимах эксплуатации.

11. Бесшумность работы КП.

Классификация КП

1. По характеру изменения передаточного числа:

1) ступенчатые,

2) бесступенчатые.

2. Ступенчатые по способу изменения передаточного числа:

1) с подвижными шестернями (прямозубые),

2) с подвижными муфтами синхронизированного и несинхронизированного типов (при постоянно зацепленных косозубых шестернях).

3. По кинематике движения валов:

1) простые (закрепленные в пространстве валы),

2) планетарные.

4. По автоматизации:

1) не автоматические КП,

2) полуавтоматические,

3) автоматические.

Бесступенчатые трансмиссии

Ступенчатые коробки передач имеют некоторые недостатки. Водителю приходится постоянно (особенно в условиях городского движения) управлять КП, по своему опыту подбирая передачу. Меняются передачи всегда через нейтральную, во время которой ДВС отсоединен от ведущих колес. При движении в гору или по болоту потеря времени на переключение передач не позволяет изменить передачу, угрожая полной остановкой в самой невыгодной ситуации.

В бесступенчатой трансмиссии передаточное число меняется плавно и, если угловая скорость двигателя из-за растущих сил сопротивления движению падает, сила тяги на колесах также плавно, соответственно росту передаточного числа, увеличивается. Это соответствие отражено на рисунке:

| РК |

| V |

На рисунке кривые с цифрами 1,2,3 – силы тяги ведущих колес на соответствующих передачах в трехступенчатой КП. Непрерывной линией (гиперболой) показана характеристика силы тяги у автомобиля с бесступенчатой трансмиссией. Такая характеристика считается идеальной.

1. Клиноременный вариатор (фрикционная передача)

Клиноременные вариаторы уже давно применяются на сельхоз машинах (комбайнах), и снегоходах. Применение в автомобильном транспорте сдерживал быстрый износ клинового ремня. Сейчас эта проблема решена. Продолжительность работы ремней превышает 60 тыс. км пробега, после чего его не трудно сменить на новый.

Требуемое передаточное число поддерживает либо механическая система регулирования, либо – электронный блок управления.

| D2 |

| ДВС |

| Раздвижные шкивы |

| D1 |

| Блок управления шкивом |

Момент из двигателя переходит на верхний раздвижной шкив, положением которого управляет механический или электронный блок, которым, в свою очередь, управляет водитель и датчики. Например для уменьшения крутящего момента блок управления сдвигает правую чашку верхнего шкива влево. Клиновой ремень выдавливается из шкива к наружному диаметру. Поскольку ремень практически не растяжим, он врезается в нижний шкив, преодолевая сдвижную пружину и раздвигает нижний шкив. Таким образом, клиновой ремень охватывает верхний шкив по большому диаметру D1, а нижний - по малому D2. Передаточное число u = D2/D1 уменьшается.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|