- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

гдеRa- сопротивление прибора; Rp - регулировочный резистор.

При постоянных значениях RA, Rp и U отклонение стрелки прибора а определяется измеряемым сопротивлением Rx, т.е. шкала прибора может быть проградуирована в единицах сопротивления. Как следует из вышеприведённой формулы, шкала омметра неравномерна (рис. 2.6).

Перед проведением измерения сопротивления необходимо установить «размах» шкалы, т.е. отрегулировать омметр так, чтобы при Rx = ¥ и Rx = 0 стрелка прибора устанавливалась бы на начальную и конечную отметки шкалы. При незамкнутых входных зажимах омметра и разомкнутом ключе Кл (что соответствует Rx= ¥) стрелка прибора находится в крайнем левом положении. Следовательно, эта отметка шкалы будет соответствовать Rx = ¥. Далее, замкнув ключ Кл, т.е. моделируя Rx = 0, наблюдают отклонение стрелки прибора и в том случае, если стрелка не доходит до конечной отметки шкалы или переходит за нее, регулируют резистором Rp ток через прибор до достижения стрелкой конечной отметки. После этого, разомкнув ключ, можно выполнить измерение сопротивления Rx. Характер шкалы подсказывает, что омметр такого типа предпочтительно использовать для измерения сравнительно больших сопротивлений (до не

скольких килоом), так как при малых значениях Rx этот омметр имеет малую чувствительность.

Для измерения небольших сопротивлений применяются омметры, выполненные по схеме с параллельным включением измеряемого сопротивления, уравнение шкалы для которых имеет вид

I = U /[Rр + RARx /(RA+ Rx)]. (2.1)

Как и в схеме с последовательным включением, здесь отклонение стрелки прибора зависит только от Rx при условии, что остальные члены уравнения (2.1) постоянны. Перед проведением измерения также необходимо установить размах шкалы, моделируя ситуацию Rx = 0 и Rр = ¥ и регулируя ток I сопротивлением резистора Rp. Для омметра с параллельным включением нулевое положение указателя совпадает с нулевым значением измеряемого сопротивления, а крайнее правое положение стрелки соответствует Rx = ¥. Шкала такого омметра изображена на рис. 2.6, б.

Омметры, выполненные по схемам на рис. 2.5, а, б, выпускаются как отдельные приборы, а также входят в состав комбинированных приборов (тестеров, авометров). Класс точности омметров не ниже 2,5.

Электронные омметры

При построении электронных омметров используются два метода измерения: метод стабилизированного тока в цепи делителя и метод преобразования измеряемого сопротивления в пропорциональное ему напряжение.

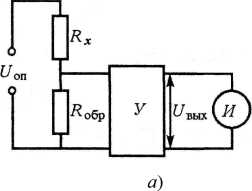

Схема измерения сопротивления по методу стабилизированного тока приведена на рис. 2.7, а.

Делитель напряжения, составленный из известного образцового R,обр и измеряемого Rx сопротивлений, питается от источника опорного напряжения иоп. Падение напряжения на образцовом резисторе усиливается усилителем У с большим входным сопротивлением. Выходное напряжение усилителя ивых зависит от значения сопротивления Rx. В качестве индикатора обычно применяется микроамперметр магнитоэлектрической системы, шкала которого градуируется в единицах сопротивления. Если усилитель имеет коэффициент усиления K и входное сопротивление R^ >> R^, то измеряемое сопротивление определяется выражением

Rx = (KUоп /Uвых -1)Rобр

Этот вариант схемы омметра применяется для измерения достаточно больших сопротивлений, когда Rx > Rобр.

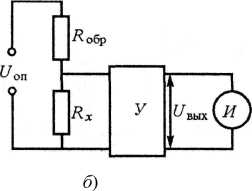

Рис. 2.7. Измерение сопротивления по методу стабилизированного тока

Для измерения малых сопротивлений (Rx < Ro6p) используется схема, представленная на рис. 2.7, б. Измеряемое сопротивление здесь определяется выражением

Rx =Rобр / (KUоп / U вых - 1).

Эта схема реализована в ряде выпускаемых промышленностью миллиомметров, обеспечивающих измерение активных сопротивлений в диапазоне 10-4 ... 102 Ом с погрешностью 1,5 ... 2,0%.

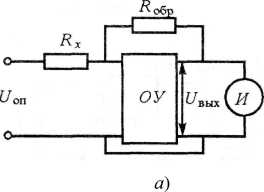

Измерение средних и больших (до 1018 Ом) сопротивлений осуществляется с использованием преобразования измеряемого сопротивления в пропорциональное ему напряжение. В основу метода положен принцип работы операционного усилителя ОУ постоянного тока с отрицательной обратной связью (рис. 2.8).

Для схемы, представленной на рис. 2.8, а, измеряемое сопротивление Rx определяется выражением

R x=_ Rобр U оп/ Uвых,

где Uвых - выходное напряжение усилителя; Rобр- образцовый резистор

Рис. 2.8. Схемы омметров на основе операционных усилителей

| (2.2) |

При постоянных значениях Uon и Яобр напряжение ивых будет зависеть только от Rx и, следовательно, шкала микроамперметра может быть отградуирована в единицах сопротивления. Указанная схема применяется в основном для измерения больших сопротивлений в приборах, называемых тераомметрами.

Поменяв местами Rx и R^, получим схему (рис. 2.8, б), пригодную для измерения малых сопротивлений (от единиц ом). Измеряемое сопротивление в такой схеме определяется выражением

R x=_ Rобр U вых/ Uоп

Применение в одном приборе обоих вариантов схем позволяет создать измерители сопротивления с диапазоном измерения от единиц ом до нескольких десятков мегаом с погрешностью не более 10%.

ЛЕКЦИЯ №5

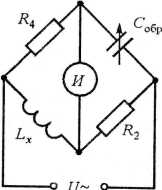

2.2.1. Измерительные мосты постоянного тока

Важным классом средств измерения, предназначенных для измерения параметров элементов электрических цепей методом сравнения, являются мосты. Сравнение измеряемой величины (сопротивления, ёмкости, индуктивности) с образцовой мерой при помощи моста в процессе измерения может осуществляться вручную или автоматически, на постоянном или на переменном токе. Мостовые схемы обладают большой точностью, высокой чувствительностью, широким диапазоном измеряемых значений параметров. На основе мостовых методов измерения строятся средства измерения, предназначенные как для измерения какой-либо одной величины, так и универсальные аналоговые и цифровые приборы.

Одинарный мост постоянного тока. Такой мост (рис. 2.9) содержит четыре резистора, соединённых в кольцевой замкнутый контур. Резисторы R1, R2, R3 и R4 этого контура называются плечами моста, а

Рис. 2.9. Схема одинарного моста постоянного тока

Рис. 2.9. Схема одинарного моста постоянного тока

|

В общем случае зависимость протекающего через гальванометр тока Iг от сопротивлений плеч, сопротивления гальванометра RT и напряжения питания U имеет вид

| I г = |

U(R1R3-R2R4) (2.2)

[Rг(R1+R2)(R3+R4)+R1R2(R3+R4)+R3R4(R1+R2)]

Измерение сопротивления может производиться в одном из двух режимов работы моста: уравновешенном либо неуравновешенном. Мост называется уравновешенным, если разность потенциалов между вершинами с и d равна нулю, а, следовательно, и ток через гальванометр равен нулю.

Из (2.2) следует, что Iг = 0 при

| (2.3) |

Это условие равновесия одинарного моста постоянного тока (2.3) можно сформулировать следующим образом: для того, чтобы мост был уравновешен, произведения сопротивлений противолежащих плеч моста должны быть равны. Если сопротивление одного из плеч моста (например, R4) неизвестно, то уравновесив мост путём подбора сопротивлений плеч R1, R2 и R3, находим из условия равновесия

R4 =R1R3/R2

В реальных мостах постоянного тока для уравновешивания моста регулируются отношение R1/R2 и сопротивление плеча R3, которые, соответственно, называют плечами отношения и плечом сравнения.

В состоянии равновесия моста ток через гальванометр равен нулю и, следовательно, колебания напряжения питания и сопротивления гальванометра влияния на результат измерения не оказывают (важно лишь, чтобы чувствительность гальванометра была достаточной для надёжной фиксации состояния равновесия). Поэтому основная погрешность уравновешенного моста определяется чувствительностью гальванометра, чувствительностью схемы, погрешностью сопротивлений плеч, а также сопротивлениями монтажных проводов и контактов. При измерении малых сопротивлений существенным источником погрешности может явиться сопротивление проводов, с помощью которых измеряемый резистор подключается к входным зажимам моста, так как оно полностью входит в результат измерения. Поэтому нижний предел измерения одинарного моста постоянного тока ограничен значениями сопротивления порядка 1 Ом. Верхний же предел измерения 106... 108 Ом ограничивается чувствительностью гальванометра. При больших значениях измеряемого сопротивления токи в плечах моста очень малы и чувствительности гальванометра недостаточно для чёткой фиксации равновесия.

В режиме неуравновешенного моста измерение сопротивления производится по показаниям гальванометра, предварительно в комплекте с мостовой схемой отградуированного в единицах сопротивления. Неуравновешенные мосты часто применяются в устройствах для разбраковки изделий по сопротивлению (резисторов, обмоток реле и т.п.). Так, если при изготовлении резисторов необходимо отобрать из партии резисторы с сопротивлением R = ^ном ± DR, то, уравновесив предварительно мост с помощью образцового магазина сопротивления при Rx = R^, изменяют сопротивление магазина на ± DR и фиксируют соответствующие отклонения стрелки гальванометра ±а (гальванометр с нулём посредине шкалы). Затем вместо магазина сопротивления к входу моста подключаются контролируемые резисторы, и если стрелка гальванометра выходит за допустимые пределы, резистор бракуется.

Неуравновешенные мосты по точности значительно уступают уравновешенным, так как на результат измерения кроме факторов, указанных для уравновешенных мостов, оказывают влияние колебания напряжения питания и сопротивления гальванометра.

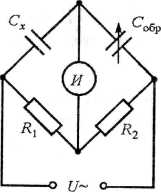

2.2.1. Измерительные мосты переменного тока

Для измерения ёмкости, индуктивности, взаимной индуктивности и тангенса угла потерь конденсаторов применяются мосты переменного тока, схемы которых отличаются большим разнообразием. Кроме простых четырёхплечих мостовых схем существуют и более сложные мостовые схемы. Эти схемы путём последовательных эквивалентных преобразований могут быть приведены к простой четырёхплечей схеме, которая является, таким образом, основной.

Схемы одинарного четырёхплечего моста переменного тока приведены на рис. 2.10. Так как мост питается напряжением переменного тока, то в качестве индикатора в нём применяются электронные милливольтметры переменного тока либо осциллографические индикаторы нуля.

В общем случае сопротивления плеч моста переменного тока представляют собой комплексные сопротивления вида rZi = Ri + jXi.

Аналогично соотношению (2.3) условие равновесия одинарного моста переменного тока имеет вид:

Z1Z3 = Z 2Z4.

Запишем это выражение в показательной форме:

Z1ejф1Z2ejф2=Z3еjф3Z4ejф4, (2.4)

где Zh - модуль комплексного сопротивления; ф - фазовый сдвиг между током и напряжением в соответствующем плече.

Соотношение (2.4) распадается на два скалярных условия равновесия:

| (2.5) |

Отсюда следует, что в схеме моста переменного тока равновесие наступает только при равенстве произведений модулей комплексных сопротивлений противолежащих плеч и равенстве сумм их фазовых сдвигов. При этом нужно иметь в виду, что при изменении значений активных и реактивных составляющих одновременно изменяются и модуль, и фаза, поэтому мост переменного тока можно привести к состоянию равновесия лишь большим или меньшим числом переходов от регулирования одного параметра к регулированию другого. Второе уравнение (2.5) показывает, какими должны быть сопротивления плеч мостовой схемы, чтобы обеспечить возможность её уравновешивания. Так, например, если в двух смежных плечах включены активные сопротивления ф = 0), то в двух других смежных плечах обязательно должны быть сопротивления одного характера - или индуктивности, или ёмкости.

Для измерения ёмкости конденсаторов без потерь используется мостовая схема, приведённая на рис. 2.10, а. Условие равновесия для этой схемы имеет вид

R1 / wСобр = R2 /wCx,

где Собр - образцовый конденсатор переменной ёмкости, откуда

Cx = (R2/ R1 )Собр.

Мостовая схема для измерения индуктивности приведена на рис. 2.10, б. В качестве плеча сравнения здесь также используется конденсатор переменной ёмкости Собр. Полагая, что активное сопротивление катушки пренебрежимо мало (RL = 0), получим условие равновесия

wLx / wСобр = R2R4,

откуда

Lx =R2R4Cобр.

Погрешность моста переменного тока определяется погрешностями значений элементов образующих мост, переходных сопротивлений контактов, чувствительностью схемы и индикатора. Мосты переменного тока больше, чем мосты постоянного тока, подвержены влия-

а) б)

Рис. 2.10. Измерение сопротивления и ёмкости мостом переменного тока

нию помех и паразитных связей между плечами, плечами и землей, мостом и оператором. Именно поэтому, даже при тщательном экранировании моста и принятии других мер защиты, погрешности мостов переменного тока больше, чем погрешности мостов постоянного тока. Промышленностью выпускаются мосты переменного тока классов точности от 0,1 до 5,0.

Мосты переменного тока работают обычно на низких частотах 100 Гц и 1000 Гц. При работе на повышенных частотах погрешности измерения резко возрастают.

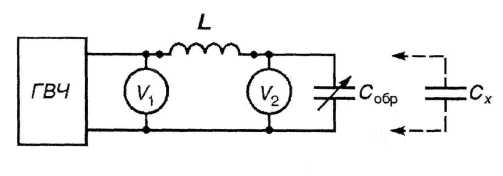

2.2.1. Резонансный метод измерения

Резонансный метод измерения основывается на определении резонансной частоты колебательного контура, составленного из образцового и измеряемого элементов (индуктивностей или ёмкостей). Этот метод применяется для измерения индуктивностей и ёмкостей только на высокой частоте, так как в области низких частот резонансные явления проявляются недостаточно резко, что не позволяет получить высокую точность измерения. Известно несколько вариантов резонансного метода, на основе которых построены средства измерения параметров двухполюсников. Рассмотрим принцип действия прибора, называемого измерителем добротности или куметром. Схема измерителя добротности (см. рис. 2.11) включает источник питания - высокочастотный генератор (ГВЧ), последовательный колебательный контур, образуемый катушкой L с активным сопротивлением RL и конденсатором Собр. Напряжение на выходе генератора и на конденсаторе Собр измеряется вольтметрами с высокоомным входом V1 и V2.

Изменением частоты ГВЧ или ёмкости конденсатора Собр можно настроить колебательный контур в резонанс. Из теории электрических

|

Рис. 2.11. Принцип действия измерителя добротности |

цепей известно, что при резонансе напряжение на конденсаторе и на индуктивности оказывается в Q раз больше, чем напряжение питания U1. Здесь Q - добротность контура

Q = 1/ ωСобр Rl (2.6)

или

Q = wL / RL . (2.7)

Измерение индуктивности производится следующим образом: катушка, индуктивность Lx которой необходимо измерить, подсоединяется к зажимам L и при заданной частоте питания f контур настраивается в резонанс изменением ёмкости Собр. При резонансе отклонение стрелки вольтметра V2 будет максимальным. Приравняв (2.6) и (2.7) , получим

Lx = 1/w2Cобр

где значение Собр отсчитывается по шкале конденсатора переменной ёмкости.

При измерении ёмкости к зажимам L подсоединяется образцовая катушка индуктивности Lo6p и измерение выполняется в два этапа. Вначале изменением частоты генератора контур L^ Собр настраивается в резонанс. Резонансная частота в этом случае

fрез = 1/(2пVквLобрCобр1). (2.8)

Далее конденсатор, емкость которого Сх необходимо измерить, подключается параллельно конденсатору Собр и, не меняя частоты генератора, контур снова настраивают в резонанс изменением ёмкости образцового конденсатора. Так как резонансная частота (частота питающего напряжения) не изменилась, то

fрез = 1/2пVквLo6p (Со6р2 + Сх). (2.9)

Приравняв (2.8) и (2.9), получим

Сх = Собр1 — Собр2.

При измерении добротности контура она может быть определена по показаниям вольтметров

Q = U2/U1.

Если поддерживать напряжение питания U1 постоянным, то очевидно, что шкала вольтметра V2 может быть проградуирована непосредственно в единицах добротности. Выпускаемые промышленностью измерители добротности обеспечивают проведение измерений на частотах от 1 кГц до 300 МГц с погрешностью в пределах 0,5 ... 5%.

ЛЕКЦИЯ №6

2. СРЕДСТВА ИЗМЕРЕНИЯ И КОНТРОЛЯ РАЗМЕРОВ И ПЕРЕМЕЩЕНИЙ

Линейные и угловые размеры, перемещения принято относить к первой группе механических величин. Как правило, это изометрические параметры различных деталей в обрабатывающей промышленности, характеристики профилей и шероховатостей поверхностей, уровни сыпучих веществ и жидкостей в различных сосудах (баках, танкерах, паровых котлах и т.п.), перемещения режущего инструмента относительно обрабатываемой детали, параметры износа трущихся частей различных механизмов, биения валов, расстояния и т.д.

Диапазон, охватываемый величинами этой группы, простирается от долей микрона до тысяч метров, т. е. составляет примерно десять порядков. Диапазон угловых размеров равен 3-4 порядкам.

Ко второй группе относятся различного рода силовые воздействия. Это механические напряжения в деталях и конструкциях машин и сооружений, силы, крутящие моменты, давления жидкостей и газов, акустические шумы, разности давлений и т. п.

Диапазоны значений величин этой группы, как правило, весьма широки. Например, в вакуумной технике приходится измерять давления до 1,3-10-8 Па (10-10 мм рт. ст.), а в технике высоких давлений до 108 Па и выше, следовательно, диапазон давлений охватывает 16 порядков. Примерно такой же диапазон занимают значения сил, встречающихся в технике и научных исследованиях (10-8 ... 108 Н).

Третью группу механических величин представляют так называемые параметры движения. Это перемещения объектов в пространстве, линейные и угловые скорости и ускорения перемещений. Значения параметров этой группы могут достигать астрономических цифр (космические расстояния и скорости). В эту группу входят также параметры вибраций (вибрационные перемещения, скорости и ускорения), скорости вращения валов и т. д.

2.1. МЕХАНИЧЕСКИЕ СРЕДСТВА ИЗМЕРЕНИЯ

Конструкция подавляющего большинства механических средств измерения состоит из последовательно расположенных элементов и устройств, каждое из которых в этой последовательности выполняет определённую задачу при измерении. Для того чтобы в дальнейшем при изучении средств измерения было легче представлять их действие, рассмотрим коротко эти устройства и их назначения.

Основание измерительного средства - это конструктивный элемент, на базе которого смонтированы все элементы данного действующего средства измерения. Например, штанга штангенциркуля, скоба микрометра, корпус индикатора часового типа.

Воспринимающий элемент - это часть средства измерения, которая осуществляет его соприкосновение с объектом измерения и воспринимает величину этого объекта, например измерительные губки штангенциркуля, измерительный наконечник индикатора. Часть воспринимающего элемента, непосредственно касающаяся поверхности объекта, иногда называют чувствительным элементом.

Размерный элемент - это одна из деталей средства измерения, которая обладает собственным точным, обычно многозначным, размером, с величиной которого в процессе измерения непосредственно сопоставляется воспринятая средством измерения величина объекта измерения (например, штанга со шкалой штангенциркуля: размер детали, воспринятый губками, сравнивается с ней ).

Преобразующее устройство - это внутренний механизм или элемент средства измерения, который преобразует (видоизменяет) малые перемещения, воспринятые от объекта измерения, в большие перемещения на отсчётном устройстве так, что эти большие перемещения исполнитель может непосредственно наблюдать и отсчитывать (например, зубчатая передача в индикаторе часового типа).

Отсчётное устройство создаёт возможность отсчитывать показания средства измерения. В большинстве случаев отсчётные устройства имеют шкалу и указатель, которым служит отдельный штрих, группа штрихов или стрелка. В последнее время распространяются средства измерения с цифровыми отсчётными устройствами. Примером отсчётного устройства может быть нониус штангенциркуля, круглая шкала индикатора и стрелка индикатора часового типа, цифровое табло прибора с цифровой индикацией.

В зависимости от назначения и принципа действия конкретного средства измерения и его конструкции используются те или иные комплексы этих устройств и элементов, составляющих структуру этого средства измерения.

2.1.1. Линейка измерительная металлическая

Линейка измерительная представляет собой гибкую стальную полосу с нанесённой на ней прямой шкалой с ценой деления 1 мм. Линейки изготовляют со шкалами от 0 до 150 мм, от 0 до 300 мм, от 0 до 500 мм и от 0 до 1000 мм. Началом шкалы линейки является плоскость торца полосы; торец расположен перпендикулярно продольному ребру полосы. С торцом совпадает середина нулевого штриха шкалы. Конец штрихов шкалы выходит на продольное ребро. Каждый 5-й и 10-й штрих шкалы удлинён, каждый 10-й снабжён цифрой, показывающей расстояние в сантиметрах от этого штриха до начала шкалы. Второй конец полосы закруглён и снабжён отверстием для подвешивания линейки.

2.1.2. Штангенциркуль

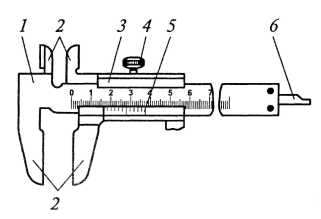

На рисунке 3.1 показан штангенциркуль ШЦ-1, состоящий из штанги с линейкой, которая имеет шкалу с ценой деления 1 мм. По штанге 1 передвигается рамка 3 со вспомогательной шкалой-нониусом 5. Штангенциркуль снабжён губками 2 для наружных и внутренних измерений, а также зажимом 4. К рамке 3 прикреплена линейка глубиномера 6.

Нониус 7 (см. рис. 3.1) служит вспомогательной шкалой, позволяющей отсчитывать доли деления шкалы штанги. Он наносится на скошенной поверхности рамки или отдельной пластинке, укреплённой в окне рамки.

ГОСТ 166-80 предусматривает изготовление и использование трёх типов штангенциркулей: ШЦ-1 с ценой деления 0,1 мм, ШЦ-2 с ценой деления 0,05 мм и ШЦ-3 с ценой деления 0,05 и 0,1 мм. Кроме того, на заводах применяют ранее изготовленные штангенциркули с ценой деления нониуса 0,02 мм, а также индикаторные штангенциркули с ценой деления индикатора 0,1; 0,05; 0,02 мм.

|

Рис. 3.1. Штангенциркуль ШЦ-1 |

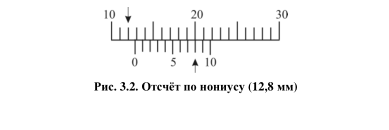

Порядок отсчёта показаний штангенциркуля по шкалам штанги и нониуса:

- читают число целых миллиметров - для этого находят на шкале штанги штрих, ближайший меньший к нулевому штриху нониуса, и запоминают его числовое значение (на рис. 3.2 - 12 мм);

- читают долю миллиметра в отсчёте - для этого находят на шкале нониуса штрих, совпадающий со штрихом шкалы штанги, запоминают его порядковый номер и умножают этот номер на величину отсчёта по данному нониусу. Это будет искомая доля миллиметра в отсчёте (на рис. 3.2 совпадающий штрих нониуса имеет номер 8, а величина отсчёта по нониусу равна 0,1 мм, значит, доля миллиметра в отсчёте здесь равна 8 0,1 мм = 0,8 мм).

Погрешности измерения штангенинструментом. Погрешность измерения зависит в значительной мере от величины отсчёта и значения измеряемого размера. Погрешность измерения штангенциркулем наружных размеров до 500 мм при величине отсчёта 0,05 мм будет составлять 0,1 мм (т.е. равна удвоенному значению величины отсчёта). При измерении внутренних размеров тем же штангенциркулем погрешность измерения составляет 0,15 ... 0,25 мм для этого же диапазона размеров. При измерении штангенциркулем с отсчётом 0,1 мм наружных размеров в том же диапазоне, т.е. до 500 мм, погрешность составляет 0,15 ... 0,25 мм, а для внутренних размеров 0,2 ... 0,3 мм.

Необходимо обратить внимание на то, что указаны погрешности измерения, а не погрешности измерительного средства.

Погрешность только самого штангенинструмента в условиях его поверки, т.е. погрешность, которая нормируется, будет меньше (обычно не более величины отсчёта). Погрешность измерения штангенинст- рументом возникает в основном от двух причин - это, в первую очередь, погрешность отсчёта, вызванная параллаксом, а для штангенциркуля ещё и погрешность от нарушения принципа Аббе.

Поскольку эти источники погрешностей имеют место во многих измерительных средствах, рассмотрим их более подробно.

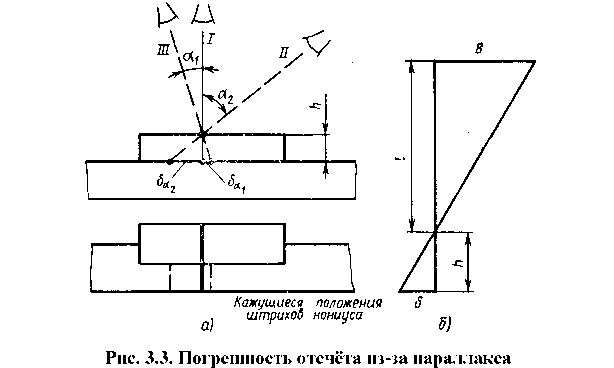

Параллакс (от греческого слова parallaxis - отклонение) - это видимое изменение относительного положения предметов вследствие перемещения глаза наблюдателя.

Это изменение положения предметов имеет место при отсчёте, когда основная шкала и шкала нониуса расположены не в одной плоскости.

Шкала нониуса располагается над основной шкалой (пластинка или часть рамки, где нанесен нониус, имеет толщину), поэтому совпадение штрихов может казаться по-разному, в зависимости от того, под каким углом наблюдатель производит отсчёт.

На рисунке 3.3, а условно показан только один штрих на основной шкале и один штрих на нониусе и эти штрихи совпадают, если смотреть на них строго перпендикулярно плоскости шкалы (положение глаза наблюдателя). Если же смотреть на штрих под углом к плоскости основной шкалы, то будет казаться, что штрихи не совпадают, и чем больше угол зрения будет отличаться от прямого, тем больше будет погрешность отсчитывания из-за параллакса. Величина этой погрешности (на рис. 3.3, а - 5a1 и 5a2) зависит от положения по высоте штриха нониуса относительно штриха шкалы (т.е. от толщины пластинки h, на которой нанесён нониус, и зазора между плоскостью шкалы и этой пластинкой) и от угла, под которым смотрит наблюдатель, т.е. 5 = h tga.

Принцип Аббе заключается в том, что при измерении размера методом сравнения с мерой погрешность измерения будет меньше, если меру и измеряемый размер располагать на одной прямой (последовательно, а не параллельно).

В штангенциркуле не соблюдается принцип Аббе, поскольку шкала и нониус располагаются на линии, параллельной линии измерения, на детали. Погрешность возникает из-за того, что при параллель-

|

|

ном расположении трудно обеспечить перпендикулярность измерительных поверхностей, как при изготовлении, так и при использовании из-за непрямолинейности направляющих (при перемещении рамки по штанге). При измерении цилиндрических или сферических деталей, когда контакт происходит у концов измерительных губок штангенциркуля, усилие поджима создаёт момент сил, который выбирает зазор между рамкой и штангой. Этим нарушается перпендикулярность измерительных поверхностей, которая вносит погрешность в результат измерения.

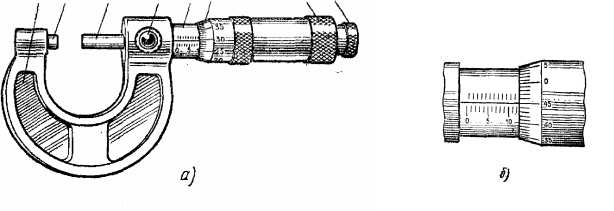

2.1.1. Микрометр гладкий

Основанием микрометра (рис. 3.4, а) является скоба 1, а передаточным (преобразующим) устройством служит винтовая пара, состоящая из микрометрического винта 3 и микрометрической гайки, укреплённой внутри стебля 5, которые часто называют микропарой. В скобу 1 запрессованы пятка 2 и стебель 5. Измеряемая деталь охватывается поверхностями микровинта 3 и пятки 2.

Барабан 6 присоединён к микровинту 3 корпусом трещотки 7. Для приближения микровинта 3 к пятке 2 его вращают за барабан или за трещотку 8 по часовой стрелке (от себя), а для удаления микровинта от пятки его вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором 4.

При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка проворачивается с лёгким треском, при этом ограничивается измерительное усилие микрометра. Результат измерения размера микрометра отсчитывается как сумма отсчётов по шкале стебля 5 и барабана 6. Следует помнить, что цена деления шкалы стебля 0,5 мм, а шкалы барабана 0,01 мм. Шаг резьбы микропары (микровинт и микрогайка) Р = 0,5 мм. Число делений барабана 50. Если повернуть барабан на одно деление его шкалы, то торец микровинта переместится относительно пятки на 0,01 мм, так как 0,5 мм/50 = 0,01 мм.

В целях повышения удобства и ускорения отсчёта показаний микрометра выпускается гладкий микрометр с цифровой индикацией.

Показания по шкалам гладкого микрометра отсчитывают в следующем порядке: сначала по шкале стебля 5 читают значение штриха, ближайшего к торцу скоса барабана 6 (на рис. 3.4, б - это число 12,00 мм). Затем по шкале барабана читают значение штриха, ближайшего к продольному штриху стебля (на рис. 3.4, б - это число 0,45 мм). Сложив оба значения, получают показание микрометра (на рис. 3.4, б - это значение 12,45 мм).

|

Рис. 3.4. Микрометр гладкий |

Диапазоны измерения гладкого микрометра: 0 ... 24 мм; 25 ... 50 мм и т.д. до 275 ... 300 мм, дальше 300 ... 400; 400 ... 500 и 500 ... 600 мм.

Для установки на ноль все микрометры, кроме 0 ... 25 мм, снабжаются установочными мерами, размер которых равен нижнему пределу измерения. Цена деления микрометра - 0,01 мм.

Погрешности измерения микрометром. В общем случае погрешность измерения микрометром возникает от погрешности микрометра, от установочной меры или блока концевых мер, от непараллельности измерительных поверхностей, от разгиба скобы под действием усилия, погрешности от отсчёта показаний, погрешности от температурных и контактных деформаций.

Погрешность от микрометра проявляется полностью в том случае, если измерение производится с отсчётом полного размера по микропаре. Обычно погрешность микрометров нормируется равной от 4 до 10 мкм в зависимости от диапазона измерений при поверке по концевым мерам длины.

Погрешность от установочных мер входит в погрешность измерения микрометром с диапазоном измерения св. 25 мм. Точность измерения можно повысить при установке микрометра по блоку концевых мер. В этом случае погрешность микропары оказывает влияние только на небольшом используемом интервале. Экспериментально установлено, что эта величина находится в пределах 2 мкм.

Погрешность от разгиба скобы происходит из-за непостоянства измерительного усилия (колебания измерительного усилия порядка 200 сН). Обычно нормируется величина разгиба скобы под действием усилия в 10 Н в пределах 2 ... 12 мкм, т.е. колебание усилия может вызвать погрешность, равную 0,2 от нормируемой (0,4 ... 2,4 мкм). Эта относительно небольшая погрешность имеет место, когда при работе пользуются трещоткой. Однако очень часто при работе не пользуются

трещоткой и этим создают очень большую величину перепада измерительного усилия (30 Н и более), а это, в свою очередь, приводит к появлению большой погрешности и от разгиба скобы. Она составляет 0,01 ... 0,02 мм и более.

Погрешность от отсчёта показаний возникает из-за параллакса (шкалы на стебле и барабане расположены на разных плоскостях) и трудности отсчёта. Эта погрешность составляет ориентировочно 2 мкм.

Погрешность от температурных деформаций связана:

а) с деформацией из-за разности первоначальных температур детали, установочной меры и микрометра, с разными коэффициентами температурного расширения;

б) с деформацией микрометра, возникающей из-за нагрева его руками оператора.

Погрешность от нагрева руками нельзя практически определить в каждый конкретный момент времени, так как установить зависимость между температурой на поверхности микрометра и его деформациями не представляется возможным.

Величина и знак деформаций зависят от положения рук оператора на скобе. Например, если расположить руки на внутренней части скобы, т.е. обращённой к детали, то помимо общего изменения размера скобы произойдет её разгиб за счёт того, что температура, а, следовательно, и расширение материала с внутренней стороны скобы будет больше, чем с наружной. При расположении рук оператора с наружной стороны скобы помимо общего расширения скобы произойдет сжатие, т.е. эти деформации частично компенсируют друг друга.

Для уменьшения влияния рассмотренных деформаций на погрешность измерения обычно большие скобы оснащают теплоизоляционными накладками.

Погрешность от контактных деформаций возникает в основном при измерении сферических поверхностей (точечный контакт) из-за измерительного усилия. При измерении сферы радиусом 5 мм величина контактной деформации достигает 3 мкм, с радиусом свыше 5 мм - 2 мкм.

Общая погрешность измерения микрометра с учётом влияния рассмотренных составляющих погрешности измерения находится в пределах от 5.50 мкм в зависимости от типоразмера микрометра (первая цифра - для микрометра 0.25 мм, вторая - для микрометра 400.500 мм). Эти значения соответствуют определённым температурным условиям при использовании установочных мер, а микрометр при работе находится в руках. При установке микрометра в специальный штатив или при обеспечении надёжной изоляции скобы от тепла рук оператора погрешность измерения для типоразмеров, начиная с 25.50 мм, значительно сокращается (в 2 раза и более).

Поверка микрометров. Поверку микрометров производят с помощью концевых мер длины. При этом выясняется погрешность измерения микрометром размера детали с плоскими поверхностями. В связи с этим отдельно поверяют плоскостность и параллельность измерительных поверхностей с помощью плоскопараллельных стеклянных пластин.

2.1.1. Индикаторы часового типа

Внешне (да и по внутреннему устройству) (рис. 3.5) индикатор похож на карманные часы, почему и закрепилось за ним такое название (но неправильно называть его индикаторными часами - время им не измеряют).

Конструкция индикатора часового типа представляет собой измерительную головку с продольным перемещением наконечника. Основанием индикатора является корпус 13, внутри которого смонтирован преобразующий механизм - реечно-зубчатая передача. Ч

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|