- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

гдеRa- сопротивление прибора; Rp - регулировочный резистор. 5 страница

Преобразующее устройство - это внутренний механизм или элемент средства измерения, который преобразует (видоизменяет) малые перемещения, воспринятые от объекта измерения, в большие перемещения на отсчётном устройстве так, что эти большие перемещения исполнитель может непосредственно наблюдать и отсчитывать (например, зубчатая передача в индикаторе часового типа).

Отсчётное устройство создаёт возможность отсчитывать показания средства измерения. В большинстве случаев отсчётные устройства имеют шкалу и указатель, которым служит отдельный штрих, группа штрихов или стрелка. В последнее время распространяются средства измерения с цифровыми отсчётными устройствами. Примером отсчётного устройства может быть нониус штангенциркуля, круглая шкала индикатора и стрелка индикатора часового типа, цифровое табло прибора с цифровой индикацией.

В зависимости от назначения и принципа действия конкретного средства измерения и его конструкции используются те или иные комплексы этих устройств и элементов, составляющих структуру этого средства измерения.

2.1.1. Линейка измерительная металлическая

Линейка измерительная представляет собой гибкую стальную полосу с нанесённой на ней прямой шкалой с ценой деления 1 мм. Линейки изготовляют со шкалами от 0 до 150 мм, от 0 до 300 мм, от 0 до 500 мм и от 0 до 1000 мм. Началом шкалы линейки является плоскость торца полосы; торец расположен перпендикулярно продольному ребру полосы. С торцом совпадает середина нулевого штриха шкалы. Конец штрихов шкалы выходит на продольное ребро. Каждый 5-й и 10-й штрих шкалы удлинён, каждый 10-й снабжён цифрой, показывающей расстояние в сантиметрах от этого штриха до начала шкалы. Второй конец полосы закруглён и снабжён отверстием для подвешивания линейки.

2.1.2. Штангенциркуль

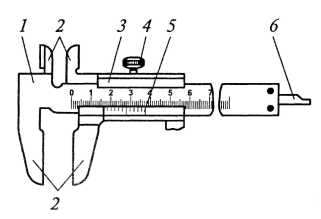

На рисунке 3.1 показан штангенциркуль ШЦ-1, состоящий из штанги с линейкой, которая имеет шкалу с ценой деления 1 мм. По штанге 1 передвигается рамка 3 со вспомогательной шкалой-нониусом 5. Штангенциркуль снабжён губками 2 для наружных и внутренних измерений, а также зажимом 4. К рамке 3 прикреплена линейка глубиномера 6.

Нониус 7 (см. рис. 3.1) служит вспомогательной шкалой, позволяющей отсчитывать доли деления шкалы штанги. Он наносится на скошенной поверхности рамки или отдельной пластинке, укреплённой в окне рамки.

ГОСТ 166-80 предусматривает изготовление и использование трёх типов штангенциркулей: ШЦ-1 с ценой деления 0,1 мм, ШЦ-2 с ценой деления 0,05 мм и ШЦ-3 с ценой деления 0,05 и 0,1 мм. Кроме того, на заводах применяют ранее изготовленные штангенциркули с ценой деления нониуса 0,02 мм, а также индикаторные штангенциркули с ценой деления индикатора 0,1; 0,05; 0,02 мм.

|

Рис. 3.1. Штангенциркуль ШЦ-1 |

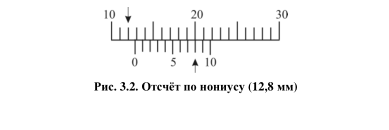

Порядок отсчёта показаний штангенциркуля по шкалам штанги и нониуса:

- читают число целых миллиметров - для этого находят на шкале штанги штрих, ближайший меньший к нулевому штриху нониуса, и запоминают его числовое значение (на рис. 3.2 - 12 мм);

- читают долю миллиметра в отсчёте - для этого находят на шкале нониуса штрих, совпадающий со штрихом шкалы штанги, запоминают его порядковый номер и умножают этот номер на величину отсчёта по данному нониусу. Это будет искомая доля миллиметра в отсчёте (на рис. 3.2 совпадающий штрих нониуса имеет номер 8, а величина отсчёта по нониусу равна 0,1 мм, значит, доля миллиметра в отсчёте здесь равна 8 0,1 мм = 0,8 мм).

Погрешности измерения штангенинструментом. Погрешность измерения зависит в значительной мере от величины отсчёта и значения измеряемого размера. Погрешность измерения штангенциркулем наружных размеров до 500 мм при величине отсчёта 0,05 мм будет составлять 0,1 мм (т.е. равна удвоенному значению величины отсчёта). При измерении внутренних размеров тем же штангенциркулем погрешность измерения составляет 0,15 ... 0,25 мм для этого же диапазона размеров. При измерении штангенциркулем с отсчётом 0,1 мм наружных размеров в том же диапазоне, т.е. до 500 мм, погрешность составляет 0,15 ... 0,25 мм, а для внутренних размеров 0,2 ... 0,3 мм.

Необходимо обратить внимание на то, что указаны погрешности измерения, а не погрешности измерительного средства.

Погрешность только самого штангенинструмента в условиях его поверки, т.е. погрешность, которая нормируется, будет меньше (обычно не более величины отсчёта). Погрешность измерения штангенинст- рументом возникает в основном от двух причин - это, в первую очередь, погрешность отсчёта, вызванная параллаксом, а для штангенциркуля ещё и погрешность от нарушения принципа Аббе.

Поскольку эти источники погрешностей имеют место во многих измерительных средствах, рассмотрим их более подробно.

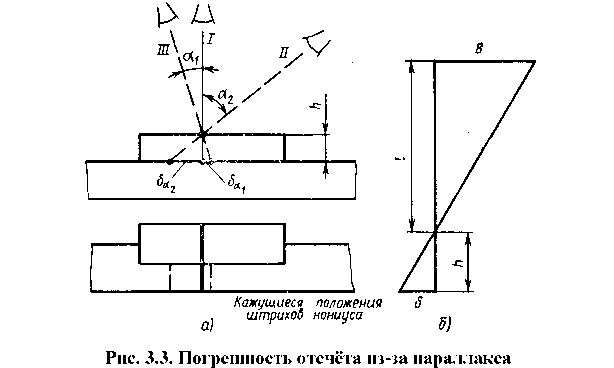

Параллакс (от греческого слова parallaxis - отклонение) - это видимое изменение относительного положения предметов вследствие перемещения глаза наблюдателя.

Это изменение положения предметов имеет место при отсчёте, когда основная шкала и шкала нониуса расположены не в одной плоскости.

Шкала нониуса располагается над основной шкалой (пластинка или часть рамки, где нанесен нониус, имеет толщину), поэтому совпадение штрихов может казаться по-разному, в зависимости от того, под каким углом наблюдатель производит отсчёт.

На рисунке 3.3, а условно показан только один штрих на основной шкале и один штрих на нониусе и эти штрихи совпадают, если смотреть на них строго перпендикулярно плоскости шкалы (положение глаза наблюдателя). Если же смотреть на штрих под углом к плоскости основной шкалы, то будет казаться, что штрихи не совпадают, и чем больше угол зрения будет отличаться от прямого, тем больше будет погрешность отсчитывания из-за параллакса. Величина этой погрешности (на рис. 3.3, а - 5a1 и 5a2) зависит от положения по высоте штриха нониуса относительно штриха шкалы (т.е. от толщины пластинки h, на которой нанесён нониус, и зазора между плоскостью шкалы и этой пластинкой) и от угла, под которым смотрит наблюдатель, т.е. 5 = h tga.

Принцип Аббе заключается в том, что при измерении размера методом сравнения с мерой погрешность измерения будет меньше, если меру и измеряемый размер располагать на одной прямой (последовательно, а не параллельно).

В штангенциркуле не соблюдается принцип Аббе, поскольку шкала и нониус располагаются на линии, параллельной линии измерения, на детали. Погрешность возникает из-за того, что при параллель-

|

|

ном расположении трудно обеспечить перпендикулярность измерительных поверхностей, как при изготовлении, так и при использовании из-за непрямолинейности направляющих (при перемещении рамки по штанге). При измерении цилиндрических или сферических деталей, когда контакт происходит у концов измерительных губок штангенциркуля, усилие поджима создаёт момент сил, который выбирает зазор между рамкой и штангой. Этим нарушается перпендикулярность измерительных поверхностей, которая вносит погрешность в результат измерения.

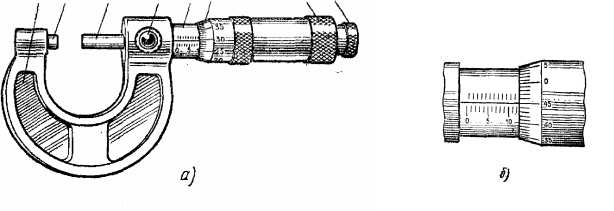

2.1.1. Микрометр гладкий

Основанием микрометра (рис. 3.4, а) является скоба 1, а передаточным (преобразующим) устройством служит винтовая пара, состоящая из микрометрического винта 3 и микрометрической гайки, укреплённой внутри стебля 5, которые часто называют микропарой. В скобу 1 запрессованы пятка 2 и стебель 5. Измеряемая деталь охватывается поверхностями микровинта 3 и пятки 2.

Барабан 6 присоединён к микровинту 3 корпусом трещотки 7. Для приближения микровинта 3 к пятке 2 его вращают за барабан или за трещотку 8 по часовой стрелке (от себя), а для удаления микровинта от пятки его вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором 4.

При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка проворачивается с лёгким треском, при этом ограничивается измерительное усилие микрометра. Результат измерения размера микрометра отсчитывается как сумма отсчётов по шкале стебля 5 и барабана 6. Следует помнить, что цена деления шкалы стебля 0,5 мм, а шкалы барабана 0,01 мм. Шаг резьбы микропары (микровинт и микрогайка) Р = 0,5 мм. Число делений барабана 50. Если повернуть барабан на одно деление его шкалы, то торец микровинта переместится относительно пятки на 0,01 мм, так как 0,5 мм/50 = 0,01 мм.

В целях повышения удобства и ускорения отсчёта показаний микрометра выпускается гладкий микрометр с цифровой индикацией.

Показания по шкалам гладкого микрометра отсчитывают в следующем порядке: сначала по шкале стебля 5 читают значение штриха, ближайшего к торцу скоса барабана 6 (на рис. 3.4, б - это число 12,00 мм). Затем по шкале барабана читают значение штриха, ближайшего к продольному штриху стебля (на рис. 3.4, б - это число 0,45 мм). Сложив оба значения, получают показание микрометра (на рис. 3.4, б - это значение 12,45 мм).

|

Рис. 3.4. Микрометр гладкий |

Диапазоны измерения гладкого микрометра: 0 ... 24 мм; 25 ... 50 мм и т.д. до 275 ... 300 мм, дальше 300 ... 400; 400 ... 500 и 500 ... 600 мм.

Для установки на ноль все микрометры, кроме 0 ... 25 мм, снабжаются установочными мерами, размер которых равен нижнему пределу измерения. Цена деления микрометра - 0,01 мм.

Погрешности измерения микрометром. В общем случае погрешность измерения микрометром возникает от погрешности микрометра, от установочной меры или блока концевых мер, от непараллельности измерительных поверхностей, от разгиба скобы под действием усилия, погрешности от отсчёта показаний, погрешности от температурных и контактных деформаций.

Погрешность от микрометра проявляется полностью в том случае, если измерение производится с отсчётом полного размера по микропаре. Обычно погрешность микрометров нормируется равной от 4 до 10 мкм в зависимости от диапазона измерений при поверке по концевым мерам длины.

Погрешность от установочных мер входит в погрешность измерения микрометром с диапазоном измерения св. 25 мм. Точность измерения можно повысить при установке микрометра по блоку концевых мер. В этом случае погрешность микропары оказывает влияние только на небольшом используемом интервале. Экспериментально установлено, что эта величина находится в пределах 2 мкм.

Погрешность от разгиба скобы происходит из-за непостоянства измерительного усилия (колебания измерительного усилия порядка 200 сН). Обычно нормируется величина разгиба скобы под действием усилия в 10 Н в пределах 2 ... 12 мкм, т.е. колебание усилия может вызвать погрешность, равную 0,2 от нормируемой (0,4 ... 2,4 мкм). Эта относительно небольшая погрешность имеет место, когда при работе пользуются трещоткой. Однако очень часто при работе не пользуются

трещоткой и этим создают очень большую величину перепада измерительного усилия (30 Н и более), а это, в свою очередь, приводит к появлению большой погрешности и от разгиба скобы. Она составляет 0,01 ... 0,02 мм и более.

Погрешность от отсчёта показаний возникает из-за параллакса (шкалы на стебле и барабане расположены на разных плоскостях) и трудности отсчёта. Эта погрешность составляет ориентировочно 2 мкм.

Погрешность от температурных деформаций связана:

а) с деформацией из-за разности первоначальных температур детали, установочной меры и микрометра, с разными коэффициентами температурного расширения;

б) с деформацией микрометра, возникающей из-за нагрева его руками оператора.

Погрешность от нагрева руками нельзя практически определить в каждый конкретный момент времени, так как установить зависимость между температурой на поверхности микрометра и его деформациями не представляется возможным.

Величина и знак деформаций зависят от положения рук оператора на скобе. Например, если расположить руки на внутренней части скобы, т.е. обращённой к детали, то помимо общего изменения размера скобы произойдет её разгиб за счёт того, что температура, а, следовательно, и расширение материала с внутренней стороны скобы будет больше, чем с наружной. При расположении рук оператора с наружной стороны скобы помимо общего расширения скобы произойдет сжатие, т.е. эти деформации частично компенсируют друг друга.

Для уменьшения влияния рассмотренных деформаций на погрешность измерения обычно большие скобы оснащают теплоизоляционными накладками.

Погрешность от контактных деформаций возникает в основном при измерении сферических поверхностей (точечный контакт) из-за измерительного усилия. При измерении сферы радиусом 5 мм величина контактной деформации достигает 3 мкм, с радиусом свыше 5 мм - 2 мкм.

Общая погрешность измерения микрометра с учётом влияния рассмотренных составляющих погрешности измерения находится в пределах от 5.50 мкм в зависимости от типоразмера микрометра (первая цифра - для микрометра 0.25 мм, вторая - для микрометра 400.500 мм). Эти значения соответствуют определённым температурным условиям при использовании установочных мер, а микрометр при работе находится в руках. При установке микрометра в специальный штатив или при обеспечении надёжной изоляции скобы от тепла рук оператора погрешность измерения для типоразмеров, начиная с 25.50 мм, значительно сокращается (в 2 раза и более).

Поверка микрометров. Поверку микрометров производят с помощью концевых мер длины. При этом выясняется погрешность измерения микрометром размера детали с плоскими поверхностями. В связи с этим отдельно поверяют плоскостность и параллельность измерительных поверхностей с помощью плоскопараллельных стеклянных пластин.

2.1.1. Индикаторы часового типа

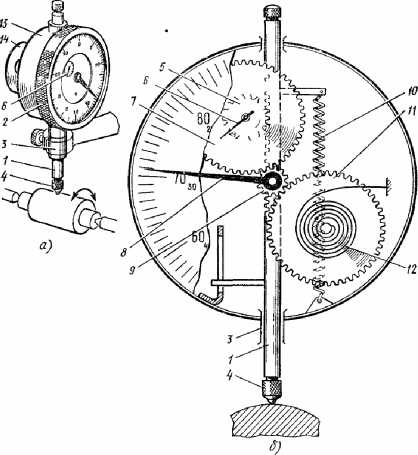

Внешне (да и по внутреннему устройству) (рис. 3.5) индикатор похож на карманные часы, почему и закрепилось за ним такое название (но неправильно называть его индикаторными часами - время им не измеряют).

Конструкция индикатора часового типа представляет собой измерительную головку с продольным перемещением наконечника. Основанием индикатора является корпус 13, внутри которого смонтирован преобразующий механизм - реечно-зубчатая передача. Через корпус 13 проходит измерительный стержень 1 с наконечником 4. На стержне нарезана зубчатая рейка. Движения измерительного стержня-рейки 1 передаются зубчатыми колёсами - реечным 5, передаточным 7 и трубкой 9

|

Рис. 3.5. Индикатор часового типа: а - общий вид; б - схема зубчатой передачи |

основной стрелке 8, величина поворота которой отсчитывается по круглой шкале-циферблату. Для установки на «0» круглая шкала поворачивается ободком 2.

Круглая шкала индикатора часового типа состоит из 100 делений, цена каждого деления - 0,01 мм. Это означает, что при перемещении измерительного наконечника на 0,01 мм стрелка индикатора перейдёт на одно деление шкалы.

Положение стрелки 6 на малой шкале отсчётного устройства позволяет определить показания в миллиметрах. К этим показаниям следует прибавить результат измерения по круглой шкале - циферблату.

Прижимное усилие наконечника 4 к объекту контроля обеспечивает пружина 10. Спиральная пружина 12 и колечко 11 необходимы для устранения люфта в зубчатой передаче. Втулка 3 служит для закрепления индикатора вблизи объекта измерения.

Погрешность измерения индикатором. Погрешности индикатора нормируются в зависимости от используемого диапазона показаний (в зависимости от перемещения измерительного стержня). Обычно на участке в 0,1 мм погрешность находится в пределах 5 ... 8 мкм; на участке в 1 ... 2 мм - 10 ... 15 мкм; на участке до 3 мм - до 15 мкм; на участке до 5 ... 10 мм погрешность находится в пределах 18 ... 22 мкм.

Таким образом, на небольшом участке погрешность индикатора находится в пределах цены деления. На больших пределах погрешность превышает цену деления. Это показывает, что отсчитывать доли от цены деления (т. е. тысячные доли миллиметра - микрометры) на индикаторе часового типа нельзя.

2.1.2. Контроль калибрами [3]

Для выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют контрольные инструменты в виде калибров. Калибры - это тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам.

С помощью предельных калибров определяют не численное значение контролируемого параметра, а выясняют, выходит ли этот параметр за предельные значения или находится между двумя допустимыми. При контроле деталь считается годной, если проходная сторона калибра (ПР) под действием усилия, примерно равного массе калибра, проходит, а непроходная сторона калибра (НЕ) не проходит по контролируемой поверхности детали. Если ПР не проходит, деталь относят к бракованным с исправимым браком. Если НЕ проходит, деталь относят к бракованным с неисправимым браком.

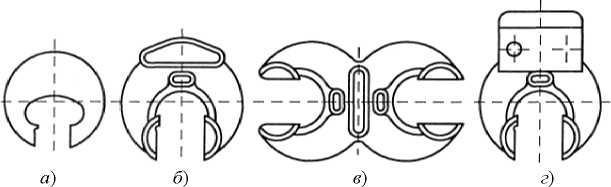

|

Рис. 3.6. Калибр-скобы для контроля валов: а - листовые односторонние; б - штампованные односторонние; в - двусторонние; г - односторонние с ручкой |

Виды гладких калибров для цилиндрических отверстий и валов устанавливает ГОСТ 24851-81. В системе ИСО гладкие калибры стандартизованы ИСО-Р1938-1971 [10, 11].

Стандарт предусматривает следующие гладкие калибры для валов и относящиеся к ним контрольные калибры:

ПР - проходной калибр-скоба;

НЕ - непроходной калибр-скоба;

К-ПР - контрольный проходной калибр для нового гладкого калибр-скобы;

К-НЕ - контрольный непроходной калибр для нового гладкого калибр-скобы;

К-И - контрольный калибр для контроля износа гладкого проходного калибр-скобы.

Для контроля отверстий предусмотрены:

ПР - проходной калибр-пробка;

НЕ - непроходной калибр-пробка.

Калибры отличаются разнообразием конструкций и исполнений. Для примера на рис. 3.6 показаны калибр-скобы для контроля валов листовые односторонние (рис. 3.6, а), штампованные односторонние (рис. 3.6, б) и двусторонние (рис. 3.6, в) и односторонние с ручкой (рис. 3.6, г).

ЛЕКЦИЯ №7

3.2. ОПТИКО-МЕХАНИЧЕСКИЕ СРЕДСТВА ИЗМЕРЕНИЯ ДЛИНЫ

Оптико-механическими называются средства измерения геометрических величин, действие которых основано на использовании законов геометрической оптики (измерительные микроскопы, оптиметры) или явлений интерференции когерентных пучков света (интерференционные микроскопы).

Распространёнными приборами для линейных и угловых измерений в микроэлектронике и смежных отраслях являются измерительные проекторы и измерительные микроскопы.

Измерительные проекторы предназначены для проецирования теневого изображения (контура) изделий на экран и измерения их линейных и угловых размеров путём непосредственного сравнения теневого изображения с чертежом, исполненным в соответствующем масштабе, или с вычерченным контуром изделия. Выпускаются проекторы с несколькими размерами экранов (от 250x250 до 600x700 мм).

Стол проектора, на котором устанавливается изделие, имеет возможность перемещаться в продольном, поперечном направлениях и по вертикали. Перемещение стола отсчитывается по соответствующим шкалам с ценой деления 0,01 ... 0,002 мм. Погрешность при измерении длин с помощью проектора не превышает ±(0,003 ... 0,005) мм.

Некоторые типы современных проекторов снабжаются устройствами цифрового отсчёта перемещения измерительного стола.

Измерительные микроскопы предназначены для измерений длин и углов различных деталей сложной формы в прямоугольной или полярной системах координат.

Различают несколько типов микроскопов: малый микроскоп инструментальный, большой микроскоп инструментальный, а также универсальный микроскоп.

Несмотря на конструктивные различия принципиальная схема измерения во всех микроскопах общая - визирование различных точек деталей, перемещаемых для этого по взаимно перпендикулярным направлениям, и измерение этих перемещений посредством микрометрических или иных отсчётных устройств. Для обеспечения лучшего визирования микроскопы снабжаются сменными объективами различной степени увеличения.

Измерительный микроскоп состоит из основания, на котором укреплены две меры длины вдоль двух взаимно перпендикулярных осей координат, из стола для закрепления измеряемого изделия и визирного микроскопа.

Измеряемое изделие устанавливается на столе микроскопа. Точки отсчёта определяются по показаниям визирного микроскопа. При визировании ось микроскопа совмещается со штрихами на изделии или с его краями. Для этого перемещают стол с изделием или сам микроскоп относительно изделия. Перемещение соответствует измеряемой длине или расстоянию и определяется как разность между начальным и конечным положением стола. Для удобства работы выпускают измерительные микроскопы с цифровым отсчётом и внешней установкой показания на нуль. При отсчёте начального показания от нуля результат измерения фиксируется на табло сразу без пересчёта.

Схема компаратора на базе двух измерительных микроскопов показана на рис. 3.7 [5].

| Рис. 3.7. Схема компаратора |

Рабочий эталон 1 длиной l1 (рис. 3.7) сравнивается с объектом контроля 2 длиной l2 = l1 + Dl. В исходном состоянии в перерекрестье окуляров обоих микроскопов 3 и 4 находятся исходные точки (как на рисунке). Смещением измерительного стола добиваются попадания в перекрестье левого микроскопа 3 конечной точки рабочего эталона. Далее смещением микрометрического винта 5 окуляра правого микроскопа 4 с перекрестьем этого микроскопа совмещают конечную точку объекта контроля 2. По показаниям микрометрического винта определяют разность длин объекта контроля и эталона.

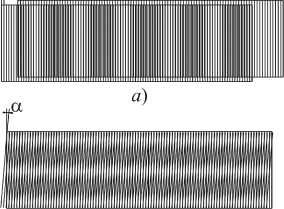

Высокую точность измерений перемещений позволяют получить методы, основанные на применении оптоэлектрических преобразователей и источников оптического излучения, например методы растра и муара.

В методе растра используются две плоские пластины с параллельными штрихами. Расстояние между штрихами на каждой пластине постоянно, но для двух пластин незначительно отличается. При наложении пластин (растров) друг на друга и их просвечивании наблюдаются зоны сгущения и разряжения штрихов (рис. 3.8, а). Перемещение одного растра относительно другого в направлении, перпендикулярном штрихам, вызывает перемещение указанных зон сгущения штрихов в том же направлении, но значение этого перемещения у оказывается гораздо больше, чем значение измеряемого перемещения х, т.е. происходит оптическая редукция. Если расстояния между штрихами на пластинах равны а и b (рис. 3.8, а), то

x

| У = |

Рис. 3.8. Растровый (а) и муаровый (б) преобразователи перемещений

Рис. 3.8. Растровый (а) и муаровый (б) преобразователи перемещений

|

б)

В методе муара растры на двух пластинах имеют одинаковый шаг, но расположены под небольшим углом а друг к другу (рис. 3.8, в). При наложении растров и их просвечивании наблюдаются светлые и тёмные полосы, идущие поперек штрихов и называемые комбинационными, или муаровыми, полосами. Перемещение одного из растров вызывает значительно большее смещение муаровых полос в направлении, перпендикулярном направлению движения растра, т.е. также происходит оптическая редукция. Значения этих перемещений связаны соотношением

у = х / sin а .

Наличие оптической редукции в методах растра и муара позволяет достигнуть высокой чувствительности к измеряемому перемещению.

При измерениях перемещений от долей микрометра до метра используются лазерные интерферометры. В этих приборах производится сложение двух световых потоков, излучаемых лазером, один из которых проходит постоянный путь, а второй - путь, зависящий от измеряемого расстояния. Сложение потоков приводит к усилению или ослаблению суммарного потока в зависимости от разности фаз потоков, т.е. в зависимости от измеряемого расстояния.

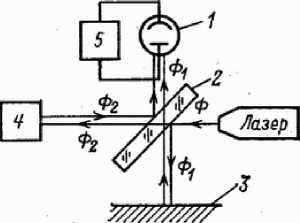

На рисунке 3.9 показано устройство лазерного интерферометра. Лазер излучает световой поток Ф, который разделяется на два потока (Ф1 и Ф2) с помощью полупрозрачного наклонного зеркала 2.

Поток Фь отражаясь от зеркала 2, а затем от зеркала 3, попадает на фотоэлемент 1. Поток Ф2 проходит через зеркало 2, отражается от объекта 4, затем от зеркала 2 и попадает на фотоэлемент 1. В фотоэлементе 1 потоки складываются, и при изменении расстояния до объекта 4 периодически будет изменяться сигнал (фототок) фотоэлемента.

|

Рис. 3.9. Лазерный интерферометр |

Число подсчитанных с помощью счётчика 5 периодов к фототока и перемещение объекта на расстояние х связаны соотношением

x = kl/2 ,

где 1 - длина волны света.

При измерении перемещений до 1 м погрешность составляет 0,1 ... 1 мкм.

Существуют интерферометры с визуальным отсчётом показаний по шкале, наблюдаемой в окуляр. В качестве указателя используется чёрная интерференционная полоса, по обе стороны которой видны окрашенные полосы убывающей интенсивности. Изменение размеров объекта контроля или его перемещение вызывает смещение чёрной полосы относительно отметок шкалы отсчётного устройства, проградуированной в единицах длины.

Для измерения больших расстояний (сотен метров и более) применяются лазерные дальномеры, работающие в импульсном или непрерывном режиме. В первом случае измеряется интервал времени между излученным и отражённым импульсами, во втором - сдвиг фаз между излученным и отражённым сигналами.

Оптические преобразователи перемещений очень широко используются для измерения других величин, которые могут быть преобразованы в перемещение. Например, они применяются в атомно-силовой микроскопии, которая как метод контроля поверхностей в нанометровом диапазоне возникла в 1986 г. В основе атомно-силового микроскопа находится миниатюрная консольная балка - кантилевер (см. рис. 3.10), на одном из концов которой установлен пьезоманипулятор, а на другом укреплён очень тонкий наконечник (алмазный или кремниевый с упрочняющим покрытием). Первоначально был реализован контактный метод, при котором кончик зонда непрерывно находился в контакте с исследуемой поверхностью. При всей кажущейся простоте реа-

| |

| Система визуализации рельефа поверхности |

лизации этот способ обладает серьёзным недостатком: в нём велика вероятность повреждения поверхности образца и кончика иглы.

В 1995 г. был предложен «неконтактный» режим, позволивший достичь истинно атомного разрешения и снизить нагрузку на кончик зонда и исследуемую поверхность. Этот режим реализуется путём измерения параметров собственных колебаний кантилевера (резонансный частоты, затухания, сдвига фазы между приложенной возбуждающей силой и смещением), игла которого находится достаточно далеко от поверхности (десятки - сотни ангстрем) и взаимодействует с ней посредством дальнодействующих сил Ван дер Ваальса. Колебания кантилевера возбуждают при помощи пьезоманипулятора. Типичные размеры кантилеверов лежат в диапазоне 10 ... 100 мкм (длина), 3 ... 10 мкм (ширина) и 0,1 ... 1 мкм (толщина). Эквивалентный радиус закругления современных игл из алмаза или кремния, покрытого алмазной плёнкой, имеет типичное значение 10 ... 30 нм, что в благоприятных условиях достаточно для достижения атомного разрешения. Однако стойкость иглы пока является серьёзной проблемой. Деформация кантилевера измеряется оптическим методом, а именно, по отклонению лазерного луча, падающего на его тыльную поверхность, отразившегося от неё, а затем при помощи зеркала, направленного через щель на дифференциальный фотоприёмник (фотодиодную матрицу). Сигнал фотоприёмника зависит, таким образом, от высоты исследуемой поверхности. Перемещая стол вместе с объектом контроля относительно зонда, регистрируют одновременно сигнал фотоприёмника и

сигнал управления приводом стола, получая таким образом зависимость высоты исследуемой поверхности от перемещения измерительного стола, т.е. профиль поверхности. Совокупность таких зависимостей позволяет получить трёхмерное изображение рельефа поверхности объекта контроля.

3.3. ПНЕВМАТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ РАЗМЕРОВ [4]

В пневматических приборах для линейных измерений используется зависимость между площадью f проходного сечения канала истечения и расходом G сжатого воздуха. Площадь канала истечения изменяется за счёт измеряемого линейного перемещения.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|