- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

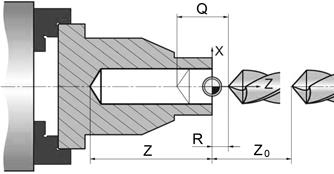

Рисунок 6.70. Предварительная и окончательная обработка поверхности циркуляции

Рисунок 6.70. Предварительная и окончательная обработка поверхности циркуляции

При программировании по второму методу используется возможность системы ПУ программировать работу одним инструментом с различающимися параметрами. В рамках поставленной задачи поверхность выполняется копировальным резцом T7, параметры которого размещены в в ячейке D07 таблицы инструментов (таблица 6.30). Для выполнения предварительной обработки поверхности у резца «создается» мнимая рабочая вершина. Для внесения параметров мнимой вершины резца можно задействовать любую свободную ячейку таблицы, например, D27. Различие в величинах мнимых и реальных параметров резца касается корректора длины в направлении оси Х. В ячейку D07 вносится величина корректора, соответствующая реальному вылету инструмента Т7: LX(07)=112.73.В ячейку D27 вносится величина корректора, превышающая величину реального вылета на 0.1 мм, что соответствует величине требуемого припуска: LX(27)=112.83.

На первом этапе обработки командный кадр «T7 27» (рисунок 6.70,б)активирует мнимую вершину резца, которая затем «проходит» по заданному контуру. При этом реальная вершина резца выполняет поверхность с заданной величиной припуска 0.1 мм (контур обозначен пунктирными линиями). После система ПУ по командному кадру «T7 07» устанавливает коррекцию LХ(07). Далее резец возвращается в точку начала циркуляции и выполняет окончательный этап обработки.

Таким образом, оба описанных метода позволяют программировать обработку детали на базе двукратного прохождения резца по одному и тому же расчетному контуру. Это позволило оформить рабочие перемещения резца виде подпрограммы.

Отметим, что выбор метода программирования предварительной обработки производиться индивидуально и зависит от конфигурации выполняемого конструктивного элемента.

Постоянные циклы выполнения отверстий

Как было показано выше, при программировании обработки деталей широкое применение находят постоянные циклы, указывающие на вид обработки, а также задающие набор геометрических и режимных параметров их выполнения. На станках фрезерной группы эти циклы в основном применяются при программировании выполнения отверстий. В токарной обработке постоянные циклы широко применяются при сверлении центрального отверстия, нарезании резьбы, многопроходной обработке различных элементов детали.

Для выполнения центрального отверстия может быть задействовано большинство из описанных ранеециклов. При этом наиболее широкое применение нашли циклы короткого (G81) и ступенчатого сверление (G83). Режимные параметры при выполнении сверления обычно задаются по функции G94: частота вращения (об/мин), подача (мм/мин).

На рисунке 6.71 приведена структурная схема цикла сверления, а также пример УП. В рамках поставленной задачи выполняется отверстия диаметром 10 мм и глубиной 30 мм; при этом предусмотрено предварительное выполнение заходного отверстия диаметром 6 мм. Координата расположения плоскости безопасности: ZО=10;координата начальной точки цикла сверления: R=2; шаг подачи сверла: Q=6. После выполнения циклов сверления инструменты по функции G98 отводится к плоскости безопасности.

| о5729 G54 G94 M3 S700 М8 G90 G53 G0 X60 Z100 T1 01 (центровка Ø6) G0 X0 Z10 G81 G98 R2 Z-4 F80 è | G80 G53 G0 X60 Z100 T2 02 (сверло Ø10) G0 X0 Z10 G83 G98 R2 Z-30 Q6 F50 G80 G53 G0 X60 Z100 M30 |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|