- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МОСКВА - 1985 10 страница

| Обоснование | Размеры плит покрытия, м | Состав звена | Объем работ на 1 плиту | Затраты труда, чел.-ч | Время работы машины, маш.-ч | ||||||

| на 1 м | на плиту | на секцию 144 ´ 72 м | на 1 м | на плиту | на секцию 144 ´ 72 м | ||||||

| м3 раствора | м шва | ||||||||||

| ЕНиР , 1974 г., § 4-1-19, п. 3а | 6 ´ 1,5 | Монтажники 4 разр. - 1, 3 разр. - 1 | 0,0653 | 7,5 | 0,041 | 0,31 | 0,02 | 0,15 | |||

| 6 ´ 3 | 0,1038 | 0,37 | 0,18 | ||||||||

| 12 ´ 3 | 0,2136 | 0,62 | 0,31 | ||||||||

Техническая характеристика установки УПТЖР

Производительность, м3/ч ................................... 4,5

Объем приемного бункера, м3 ............................ 2,5

Установленная мощность, кВт ........................... 12

Габаритные размеры, мм

длина ................................................................ 4700

ширина ............................................................. 2300

высота ............................................................... 2400

Масса, кг ............................................................... 4500

Доставленную в автомобиле-самосвале смесь выгружают в приемный бункер установки и после перемешивания по направляющему лотку она поступает в пневмонагнетатель. Оттуда раствор по рукаву посредством сжатого воздуха подается в замоноличиваемый стык. Для предотвращения резких выхлопов раствора из рукава и снижения скорости его выхода на конце рукава устанавливается гаситель.

Использовать установку рекомендуется при наличии достаточного фронта работ по замоноличиванию стыков или при наличии резерва работ по укладке бетонной смеси в фундаменты, стены подвалов, по устройству подготовки под полы и т.п.

Замоноличивание стыков плит покрытия цементно-песчаным раствором

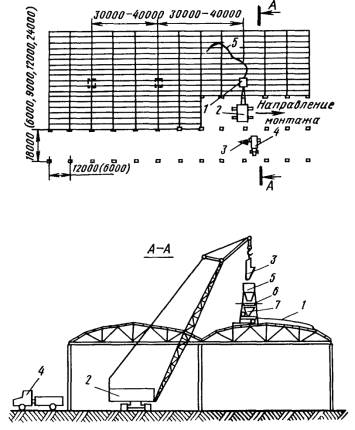

Нагнетание раствора в стыки плит покрытия производится с помощью агрегата конструкции ЦНИИОМТП, состоящего из прямоугольного растворонасоса, вибросита и накопительной емкости объемом 0,8 м3, смонтированных на одной раме.

Агрегат устанавливают на объекте в соответствии с возможной дальностью транспортирования растворной смеси по горизонтали до 30 - 40 м (подвижность смеси 7 - 9 см).

Доставленная авторастворовозом смесь порционно выгружается в поворотный бункер объемом 0,5 м3, а затем в накопительную емкость агрегата. Из емкости через вибросито раствор поступает в приемный бункер и далее растворонасосом подается по рукаву диаметром 50 мм в стыки плит покрытия.

Техническая характеристика прямоточного растворонасоса на базе растворонасоса СО-30 (С-684)

Производительность, м3/ч (в зависимости от подвижности

раствора) ...................................................................................... 1,5 - 4

Максимальное рабочее давление, МПа .................................... 1,5

Вместимость загрузочного бункера, л ....................................... 70

Диаметр плунжера, мм ............................................................... 90

Ход плунжера, мм ....................................................................... 100

Число ходов плунжера в мин ..................................................... 155

Мощность электродвигателя, кВт .............................................. 4,5

Габаритные размеры, мм

длина ........................................................................................ 1260

ширина ..................................................................................... 460

высота ...................................................................................... 800

Масса, кг ....................................................................................... 250

С помощью монтажного крана агрегат устанавливают у торцов двух плит, то есть над стропильной фермой (балкой).

Замоноличивание стыков и швов песчаным бетоном с применением установки «Пневмобетон»

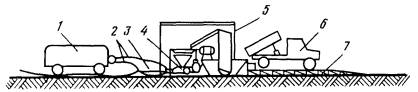

Представлены две схемы, предусматривающие применение установки «Пневмобетон» для замоноличивания стыков и швов песчаным бетоном.

По первой схеме используют централизованно приготовленную смесь, доставленную на объект автомобилем-самосвалом.

По второй схеме используют смесь, приготовленную непосредственно на объекте (песок и цемент вручную загружают в скиповый подъемник и подают в растворосмеситель С-220А). Готовая смесь по направляющему лотку поступает на вибросито и далее в приемный бункер питателя установки «Пневмобетон». По выходе из него смесь транспортируется по рукаву в струе сжатого воздуха, нагнетаемого в установку от компрессорной станции.

На выходе из рукава вместе со сжатым воздухом из бетонной смеси в атмосферу уносится около 20 % воды затворения, вследствие чего подвижность смеси резко снижается и стык заполняется плотной жесткой цементно-песчаной смесью. Установку «Пневмобетон» выпускает экспериментально-механический завод НИИ Мосстроя.

Техническая характеристика установки «Пневмобетон» на базе растворонасоса СО-30 (С-684)

Производительность, м3/ч

при подвижности смеси 11 см и более ..................................... 3

то же, 6 - 7 см .............................................................................. 2

Расход сжатого воздуха, м3/мин

при набрызге смеси .................................................................... 9

при нагнетании смеси ................................................................ 6

Наибольшее допустимое давление сжатого воздуха, МПа ...... 0,7

Диаметр материального рукава, мм .......................................... 50

Электродвигатель

тип ............................................................................................. А02-41-4

мощность, кВт ........................................................................... 4

Замоноличивание стыков в зимнее время

Технология замоноличивания стыков в зимних условиях, методы предварительного обогрева стыкуемых поверхностей и прогрева стыков, продолжительность и температурно-влажностный режим выдерживания бетона (раствора), способы утепления стыков, сроки и порядок распалубливания и загружения конструкций определяются проектом производства работ и «Руководством по производству бетонных работ» (Стройиздат, 1975), разработанным ЦНИИОМТП и НИИЖБом.

Контроль качества выполненных работ

Технический персонал строительной организации должен проводить пооперационный контроль, работники строительной лаборатории - периодический контроль.

Пооперационный контроль включает:

проверку соблюдения правил приготовления и транспортировки бетонной (растворной) смеси;

систематическое наблюдение за проведением очистки стыков от грязи, снега, льда и т.п. и правильность установки опалубки;

проверку подвижности бетонной (растворной) смеси на месте ее укладки;

систематическое наблюдение за процессом уплотнения бетонной (растворной) смеси;

проверку соблюдения технологии производства работ, предусмотренной проектом и ППР.

Периодический контроль, выполняемый работниками строительной лаборатории, заключается в проверке качества составляющих бетонной (растворной) смеси и прочности бетона (раствора).

Работы по замоноличиванию стыков сдают по акту на скрытые работы.

Техника безопасности при производстве работ

Замоноличивание стыков бетонной (растворной) смесью необходимо выполнять в соответствии с действующими инструкциями по эксплуатации машин, оборудования, инструментов и приспособлений, а также правилами, изложенными ниже.

Перед началом работ рабочие обязаны осмотреть инвентарь, инструменты и убедиться в их исправности.

Бетонщики, работающие с переносным вибратором, должны быть в резиновых сапогах и перчатках.

При заделке стыков необходимо пользоваться предохранительными поясами, которые закрепляют за монтажные петли плит перекрытия.

Рабочие, занятые приготовлением водного раствора поташа, нитрита натрия, должны надевать резиновые перчатки и сапоги, а также пользоваться защитными очками. К работе с указанными растворами допускаются лица, прошедшие специальное обучение и инструктаж по технике безопасности и оказанию первой помощи пострадавшим.

Принимать пищу или курить во время работы, хранить пищу на рабочем месте, а также прикасаться руками в перчатках к открытым участках кожи запрещается, так как растворы могут вызвать поражения кожного покрова, раздражение слизистых оболочек и дыхательных путей.

Участок, где производится электропрогрев стыков, должен быть огражден и в ночное время освещен. На ограждении вывешивают надписи «опасно», «под напряжением», а также плакаты с правилами по оказанию первой помощи при поражении электрическим током. На огражденном участке запрещается производить какие-либо другие работы.

Электротепляки и трубчатые электронагреватели включают в сеть только после их установки и подключения к распределительной панели.

Провода временных линий электропередачи необходимо изолировать и подвесить к инвентарным переносным опорным стойкам, а проходящую по перекрытию электропроводку заключить в рукава.

Обслуживающий персонал должен быть в диэлектрических галошах и перчатках.

На участок, где ведется прогрев, допускаются только представитель строительной лаборатории и дежурный электромонтер.

Увлажнять бетон во время прогрева запрещается.

Для тушения горящих проводов следует применять сухой песок или огнетушители. Тушить водой провода, находящиеся под напряжением, запрещается.

Пневматические установки подлежат регистрации в органах Госгортехнадзора.

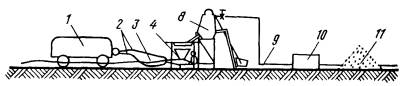

Герметизация стыков панелей наружных стен нетвердеющими мастиками

Герметизация стыков производится с наружной стороны здания. Для выполнения этой работы используют строительные вышки ВС-22-МС, ВС-18-МС и т.п., смонтированные на автомобильных шасси, а также различные подмости.

Все необходимое оборудование и инструмент для герметизации стыков хранят в будке изолировщиков.

Для герметизации стыков нетвердеющими мастиками по пористым резиновым прокладкам необходимы следующие средства технологического оснащения: будка изолировщиков; электрогерметизатор ИЭ-6602, термошкаф (для работы в зимний период), две стальных расшивки, две кисти-ручники, заправщик жгутовых материалов и газовая горелка в комплекте с баллоном для пропана-бутана, редуктором и рукавами.

Герметизацию стыков нетвердеющей мастикой выполняют в таком порядке. Устанавливают в рабочее положение строительную вышку и будку изолировщиков. Подключают к электрической сети электрогерметизатор и термошкаф (в зимний период). Изолировщиков, электрогерметизатор, запас брикетов мастики и пористых прокладок и прочие инструменты поднимают в люльках строительной вышки к стыкам. Сначала изолировщики подготавливают стыки к работе: очищают от пыли и грязи кистями и скребками; удаляют дождевую воду с поверхностей стыков пламенем газовой горелки с последующей протиркой поверхностей чистыми обтирочными концами. В процессе работы с газовой горелкой следят за тем, чтобы слой грунтовки, нанесенный на поверхность наружных стеновых панелей на заводе, не разрушался. В случае разрушения этого слоя поврежденные места огрунтовывают заново. Затем для стыка подбирают пористую прокладку такой толщины, чтобы после введения в стык прокладка была обжата на 25 - 50 % ее диаметра. Пористые прокладки закладывают в стыки при помощи заправщика жгутовых материалов или деревянной конопаткой. Герметизацию стыков производят путем нагнетания мастики в устье стыка электрогерметизатором ИЭ-6602.

Технические характеристики строительных вышек

| Показатель | Модель вышки | |

| ВС-22-МС | ВС-18-МС | |

| Марка используемого шасси | ЗИЛ-130 | ГАЗ-52-01 |

| Высота подъема, м | ||

| Вылет стрелы, м | 9,7 | 8,3 |

| Грузоподъемность, кг | ||

| Габаритные размеры (в транспортном положении), м | ||

| длина | 11,4 | 9,4 |

| ширина | 2,5 | 2,3 |

| высота | 3,4 | 3,3 |

| Масса общая, т | 7,1 | 5,3 |

Затраты труда и время работы машины при герметизации 100 м стыка

| Обоснование | Наименование операций | Состав эвена | Затраты труда, чел.-ч | Время работы машины, маш.-ч |

| Сборник типовых норм и расценок на строительные и ремонтно-строительные работы, 1983, вып. 10 ЦБНТС, норма Т-10-5 | Герметизация горизонтальных стыков мастикой УМС-50 | Монтажники 4 разр. - 1, 3 разр. - 1 | 9,5 | 9,5 |

| То же, вертикальных стыков | 10,5 | 10,5 | ||

| ЕНиР, 1974 г., § 4-1-22, п. 1 | Конопатка стыков паклей | Монтажник 4 разр. - 1 | 9,5 | - |

| УНиР-1-23 Главмосстроя | Укладка гернита в стыки | Монтажники 4 разр. - 1, 3 разр. - 1 | 7,45 | - |

Герметизация стыков в зимнее время

Зимой герметизацию стыков рекомендуется выполнять при температуре наружного воздуха не ниже -20 °С. При использовании мастики «Тегерон» температура должна быть не ниже -25 °С. Перед началом работ стыки следует очистить от снега и льда, а при необходимости просушить пламенем газовой горелки.

Пористые прокладки в зимнее время перед использованием следует выдерживать в отапливаемом помещении в расправленном виде.

Контроль качества выполненных работ

Качество герметизации стыков контролирует технический персонал строительной организации (пооперационный контроль) и работники строительной лаборатории (периодический контроль).

Пооперационный контроль включает проверку:

фактических размеров стыков;

плотности обжатия жгутов гернита и пороизола, плотности укладки просмоленной пакли;

соответствия проекту глубины наружного зазора, оставленного для нанесения мастики;

качества подготовки поверхностей стыков, подлежащих герметизации;

температуры наружного воздуха и нагрева нетвердеющей мастики в гильзах;

толщины, непрерывности и плотности слоя нанесенной в стыки мастики;

сцепления мастики с бетонной поверхностью.

Периодический контроль состоит в проверке качества герметизирующих мастик. Порядок отбора проб и образцов и методы их испытания должны соответствовать ГОСТу и техническим условиям.

Качество сцепления нетвердеющей мастики с бетонной поверхностью панелей наружных стен контролируют с помощью ножа или стальной линейки. Для этого лезвием ножа или торцом линейки в месте контакта мастику отжимают от панели. При хорошем соединении с поверхностью бетона мастика не отслаивается, а разрыв происходит по слою мастики.

Работы по герметизации стыков фиксируют в журнале и сдают представителю заказчика по акту на скрытые работы.

Техника безопасности при производстве работ

При выполнении работ по герметизации стыков необходимо руководствоваться действующими инструкциями по эксплуатации машин, оборудования, инструментов и приспособлений, а также правилами, изложенными ниже.

Перед началом работ на рабочих местах должны быть вывешены плакаты и предупредительные надписи, разъясняющие безопасные способы выполнения операций.

Проводить герметизацию стыков в зоне монтажных работ запрещается.

Зимой рабочие места изолировщиков и дно люльки строительной вышки должны быть очищены от снега и льда и посыпаны песком.

В будке изолировщиков и других местах, где приготовляют мастику, хранят запасы ее компонентов, курить и пользоваться открытым огнем запрещается.

Герметизацию стыков следует производить в спецодежде и рукавицах, а при работе с пневмошприцем надевать защитные очки.

До включения термостата в электрическую сеть рабочий должен убедиться в отсутствии в нем посторонних предметов, удалить остатки мастики, проверить состояние направляющих, сетки и ТЭНов. Исправность терморегулятора и наличие заземления корпуса термостата нужно проверять систематически.

Перед набивкой гильз мастикой необходимо проверить исправность всех узлов установки (в том числе конечного выключателя), отсутствие в загрузочной воронке посторонних предметов. Во время работы установки по набивке гильз мастикой запрещается:

устранять неисправности;

прикасаться руками или посторонними предметами к мастике в установке, удалять мастику со стенок загрузочного отверстия;

пользоваться при загрузке мастики одеждой и рукавицами, имеющими тесемки, завязки, длинные обшлага.

Готовя к работе пневмошприц, необходимо убедиться в его полной исправности, надежности крепления сменного наконечника и резинового рукава к шприцу и компрессору, целостности резинового рукава. Перед включением компрессора также необходимо проверить его исправность, надежность всех креплений. Работать пневмошприцем при давлении подводимого воздуха более 0,7 МПа запрещается.

Производить ремонт, разборку и наладку пневмошприца можно только при выключенном компрессоре и отсоединенном рукаве подачи сжатого воздуха.

При обнаружении неисправности пневмошприца или резинового рукава необходимо немедленно прекратить работу, выключить компрессор и принять все меры для сброса давления в воздушной магистрали.

При работе со строительной вышки рукав подачи сжатого воздуха должен быть надежно прикреплен к поручням люльки.

Перед началом работы с газовой горелкой необходимо: убедиться в отсутствии утечки газа из вентилей, стыков и мест соединений рукава с редуктором и горелкой (длина рукава не должна превышать 30 м); убрать легковоспламеняющиеся материалы и посторонние предметы; установить баллон с пропаном-бутаном в вертикальном положении не менее чем в 3 м от места работ и не менее чем в 1 м от электрической арматуры (выключателей, розеток, проводов); баллон должен быть защищен от нагревания выше +45 °С солнечными лучами и другими источниками тепла.

В процессе работы необходимо следить за рукавом и горелкой во избежание поджога рукава и ожогов пламенем горелки.

Запрещается отбор газа из баллона при снижении в нем давления до величины, ниже которой невозможно поддерживать требуемое рабочее давление и редуктор перестает выполнять функции обратного клапана.

Во избежание возможных ударов и повреждений баллона при переноске в пределах строящегося здания перемещать его можно только на специальной тележке. За пределами строительной площадки баллоны транспортируют автотранспортом, соблюдая при этом специальные технические условия.

К ремонту редуктора, горелки и баллона допускаются лица, имеющие право на выполнение таких работ.

По окончании работы баллоны, горелку и рукава следует убирать в запирающийся стальной контейнер с прорезями или жалюзийными решетками для проветривания. В непосредственной близости от контейнера должен находиться исправный огнетушитель. Хранить в одном контейнере баллоны с пропаном-бутаном и с кислородом запрещено.

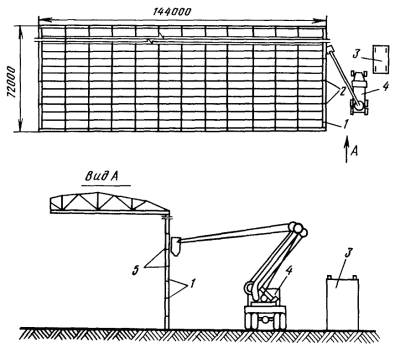

Схема расположения агрегата для замоноличивания стыков, монтажного крана и транспортного средства

1 - накопительная емкость; 2 - монтажный кран; 3 - поворотный бункер; 4 - растворовоз; 5 - шланг; 6 - вибросито; 7 - прямоточный растворонасос

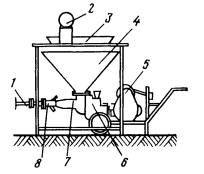

Схема питателя установки «Пневмобетон» на базе серийно выпускаемого растворонасоса С-32 (С-684)

1 - шланг материальный; 2 - вибратор; 3 - сито; 4 - бункер вместимостью 70 л; 5 - электродвигатель; 6 - растворонасос; 7 - прямоточная приставка; 8 - смесительная камера

Схема заделки стыков при централизованной доставке песчаной бетонной смеси

Схема заделки стыков при приготовлении песчаной бетонной смеси на стройплощадке

1 - компрессор; 2 - воздуховоды; 3 - рукав; 4 - питатель; 5 - установка УПТЖР; 6 - автомобиль-самосвал; 7 - въездная эстакада; 8 - растворосмеситель С-220А; 9 - водопровод; 10 - ларь с цементом; 11 - песок

Схема расположения оборудования при герметизации стыков панелей наружных стен

1 - панели наружных стен; 2 - вертикальные стыки наружных стен; 3 - будка изолировщика; 4 - строительная вышка; 5 - горизонтальные швы наружных стен

ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКАЯ КОМПЛЕКТАЦИЯ КОНСТРУКЦИЙ, ИЗДЕЛИЙ И МАТЕРИАЛОВ

Производственно-технологическая комплектация как основа соблюдения технологии и ритма возведения одноэтажных промышленных зданий предполагает комплектное обеспечение строительно-монтажных работ конструкциями, изделиями и материалами в сроки, установленные проектом производства работ (ППР). Для этого в составе ППР разрабатывается унифицированная нормативно-технологическая документация по комплектации (УНТД). Она является организационно-технологической документацией, используемой для организации и оперативного управления процессами комплектного обеспечения строящегося объекта материально-техническими ресурсами в соответствии с ритмом и технологией производства строительно-монтажных работ.

В состав унифицированной нормативно-технологической документации по комплектации материальными ресурсами объектов строительства входят: карточка реквизитов объекта (форма № 1); схема образования технологических комплектов (форма № 2); комплектовочно-технологическая карта (форма № 3).

В карточке реквизитов объекта содержатся технические характеристики объекта, сроки начала и окончания строительства, адресные данные заказчика, строительной организации, объекта, станции назначения для доставки грузов, наименование плательщика и его расчетный счет, реквизиты получателя.

В схеме образования технологических комплектов приводится графическое изображение границ технологических комплектов на планах и разрезах здания. К схеме прилагается таблица, в которой дается привязка технологических комплектов к видам работ и технологии ведения строительно-монтажных работ.

Комплектовочно-технологическая карта (КТК) определяет состав и объем материальных ресурсов, содержащихся в каждом технологическом комплекте, а также последовательность поставки этих комплектов на объект в соответствии с графиком производства работ. КТК разрабатываются по укрупненным номенклатурным группам материальных ресурсов, которым присваивают соответствующие обозначения.

При формировании технологических комплектов для возведения одноэтажных промышленных зданий применяют ниже перечисленные номенклатурные группы.

| Наименование номенклатурных групп | Условное обозначение |

| Конструкции железобетонные и бетонные | КЖ |

| Конструкции металлические | КМ |

| Конструкции деревянные и пиломатериалы | КД |

| Металлопрокат | МП |

| Метизы | МЗ |

| Материалы изоляционные (рулонные и мастики) | МИ |

| Общестроительные материалы | СМ |

| Строительные полуфабрикаты | СП |

В каждую группу входят следующие виды материальных ресурсов:

КЖ - все виды железобетонных конструкций и изделий;

КМ - металлические конструкции и изделия, профилированный настил, конструкции из цветных металлов (алюминиевые);

КД - деревянных конструкций и изделий, пиломатериалов и т.п.;

МП - прокат черных металлов, рельсы и крепления к ним и т.д.;

МИ - все виды гидроматериалов (рулонных и мастик), тепло- и звукоизоляционных материалов;

СМ - цемент, песок, щебень, гравий и т.п.;

МЗ - крепежные детали, электроды, фрамужные и скобяные изделия, прочие мелкие металлические детали и изделия, которые используются при монтажных работах.

Сводная комплектовочно-технологическая карта (СКТК) содержит данные о составе технологических комплектов на объект в целом для укрупненных группировок по каждой номенклатурной группе материальных ресурсов с разбивкой по технологическим этапам работ и пусковым комплексам.

Карта повышения технологической готовности (КПТГ) изделий и полуфабрикатов определяет количество полуфабрикатов (бетонных и растворных смесей) для непосредственного потребления на строительном объекте.

Структура технологического комплекта определяется исходя из рациональной технологической схемы, а объем - в зависимости от условий организации монтажного процесса, системы производства и поставок строительных конструкций и сопутствующих монтажному процессу изделий и материалов.

Объем технологического комплекта по стоимости рекомендуется не более 25 тыс. руб., а по времени его использования на строительном объекте (запас для производства монтажных работ) - 10 - 15 дн.

УНТД разрабатывается в следующем порядке. На основе проектно-сметной документации и ППР заполняется карточка реквизитов объекта (форма 1) и разрабатывается схема образования технологических комплектов (форма 2). Схема образования технологических комплектов выполняется одновременно с графиком строительства объекта (сетевым, линейным или циклограммой). При подготовке схемы составляется таблица, где дается привязка технологических комплектов к сетевому или линейному графику с распределением работ по бригадам-исполнителям.

Границы каждого технологического комплекта определяются по схеме условными разрезами здания на части, установленными в соответствии с принятой в ППР технологической последовательностью монтажа строительных конструкций. При этом следует иметь в виду, что при возведении одноэтажных промышленных зданий наиболее часто применяется комбинированный метод монтажа: раздельно устраивают фундаменты и монтируют колонны, подкрановые балки, наружные стены и внутренние перегородки; комплексно - конструкции покрытия (подстропильные и стропильные фермы, плиты покрытия, светоаэрационные фонари).

Разработка КТК производится в два этапа после составления схем образования технологических комплектов. На первом этапе КТК разрабатывают на сборные железобетонные, бетонные, металлические и деревянные конструкции и изделия, на втором этапе - для остальных номенклатурных групп.

Исходными данными для разработки КТК на сборные железобетонные конструкции являются чертежи с маркой КЖ. Заполняют КТК на весь объем монтажных работ, предусматриваемый ППР. Итоговая потребность в сборных железобетонных конструкциях определяется в м3 по наименованиям и сериям конструкций. Общая потребность сборного железобетона на объект и объем технологических комплектов также указываются в м3.

Металлоизделия для монтажа железобетонных конструкций (стояки, накладки, элементы жесткости и т.д.) указываются в КТК на соответствующий технологический комплект. Заполнять КТК на металлоизделия и металлические конструкции, сопутствующие монтажу сборных железобетонных конструкций рекомендуется параллельно с разработкой КТК на сборный железобетон. Полный объем комплектов следует указывать в тоннах.

Исходными данными для составления КТК на металлические конструкции являются чертежи с маркой КМ. При заполнении КТК указывают тип, серию конструкции или номер рабочих чертежей. КТК на строительные металлоконструкции и металлоизделия заполняются аналогично картам на сборные железобетонные конструкции.

Исходными данными для заполнения КТК на конструкции из дерева, столярные изделия (оконные и дверные изделия), пиломатериалы и т.д. являются чертежи с маркой АР и сметы.

Разработка КТК на строительные материалы, сопутствующие монтажу сборных конструкций (общестроительные, изоляционные, вспомогательные, метизы и т.п.), входящие в состав технологического комплекта, осуществляется на основании схемы образования технологических комплектов и действующих производственных норм расхода материалов.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|