- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МОСКВА - 1985 4 страница

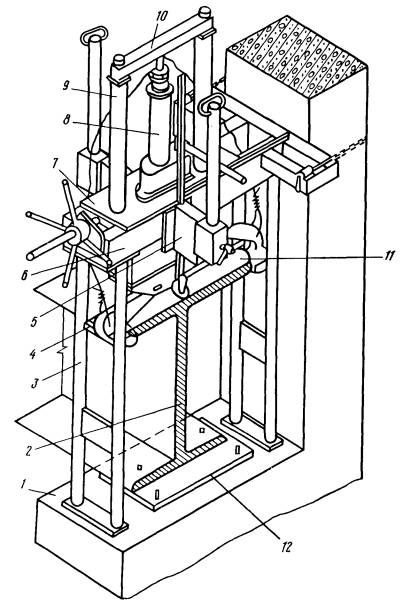

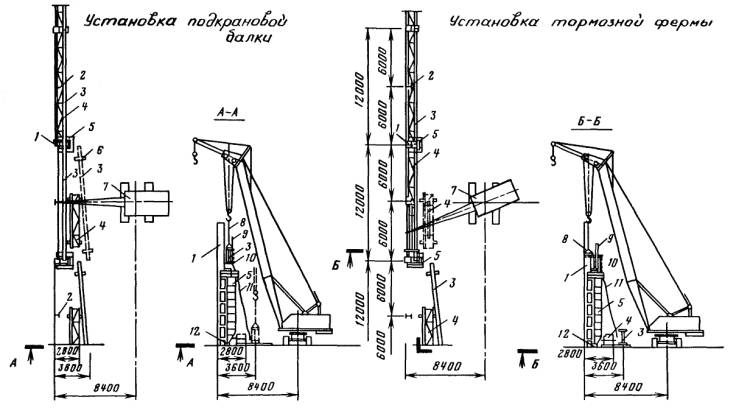

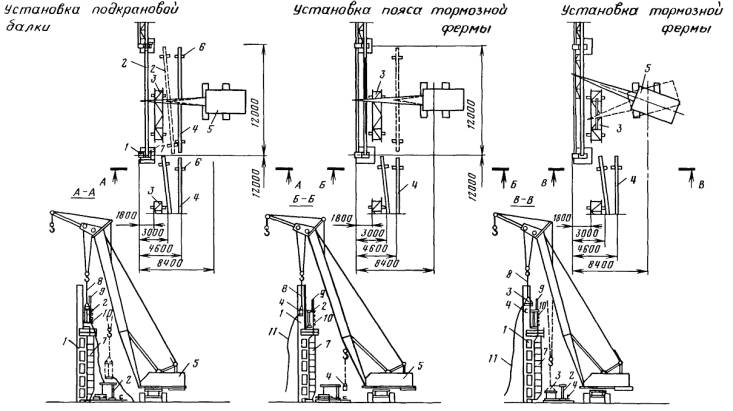

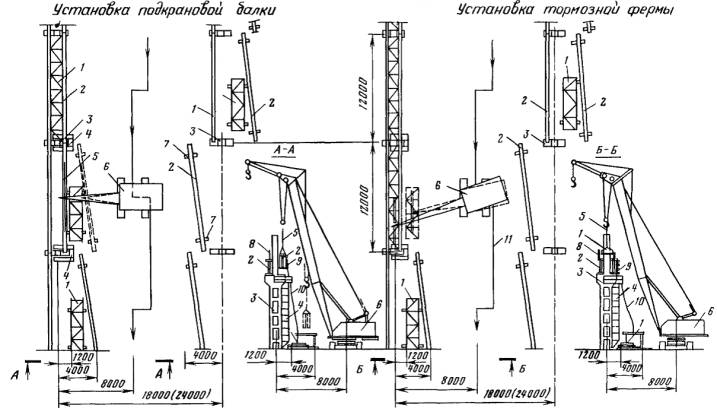

1 - консоль колонны; 2 - подкрановая балка; 3 - стойка рамы; 4 - нижняя траверса; 5 - кронштейн; 6 - рама; 7 - плита; 8 - домкрат; 9 - тяга; 10 - верхняя траверса; 11 - ролик для перекатывания установки; 12 - закладная деталь колонны

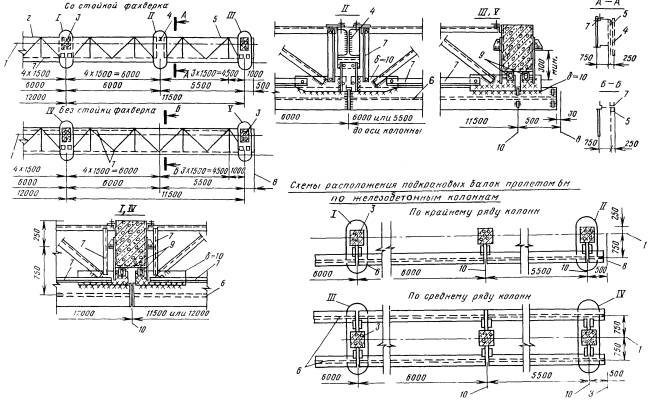

Схемы и узлы крепления тормозных ферм для подкрановых балок пролетом 12 м по крайним рядам колонн

1 - оси ряда колонн; 2 - фермы; 3 - колонны; 4 - стойки фахверка; 5 - пояса тормозных ферм; 6 - подкрановые балки; 7 - съемные элементы; 8 - оси температурных швов; 9 - упорные коротыши; 10 - оси колонн

Схемы и узлы крепления тормозных ферм подкрановых балок пролетом 12 м по средним рядам колонн

1 - оси рядов колонн; 2 - тормозные фермы; 3 - колонна; 4 - вертикальная связь; 5 - ось температурного шва; 6 - ось подкрановой балки; 7 - оси колонн; 8 - упорные коротыши с овальными отверстиями 23 ´ 40 мм; 9 - съемные элементы

Примечания.

1. По варианту I тормозные фермы крепят к подкрановым балкам на заводе. Перевозят и монтируют балки вместе с тормозными фермами.

2. По варианту II тормозные фермы изготовляют и монтируют отдельно от подкрановых балок.

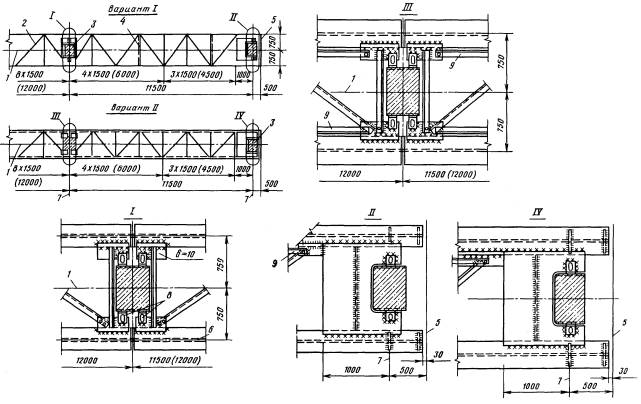

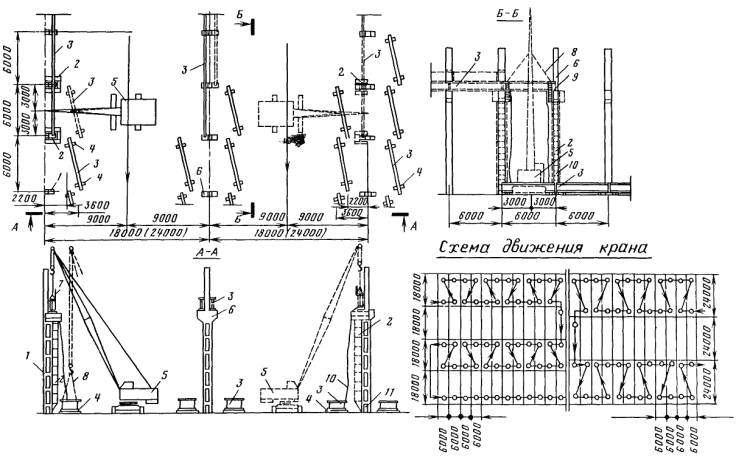

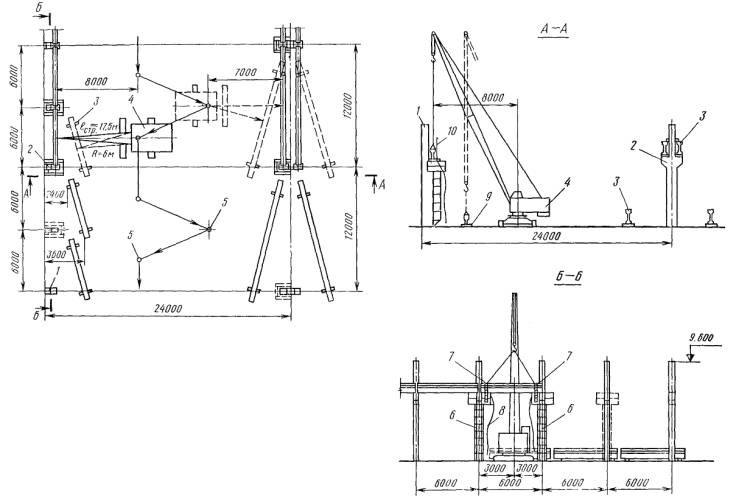

Схема выгрузки и раскладки подкрановых балок пролетом 6 м при установке их отдельными элементами

1 - колонна крайнего ряда; 2 - колонна среднего ряда; 3 - подкрановая балка; 4 - деревянная подкладка; 5 - балковоз; 6 - автомобильный кран; 7 - оттяжка; 8 - строп

Схема установки подкрановых балок пролетом 6 м отдельными элементами

1 - колонна крайнего ряда; 2 - приставные лестницы; 3 - подкрановые балки; 4 - деревянные подкладки; 5 - монтажный кран; 6 - колонна среднего ряда; 7 - стойка со страховочным канатом; 8 - строп; 9 - монтажная лестница; 10 - оттяжка; 11 - место крепления приставной лестницы к колонне

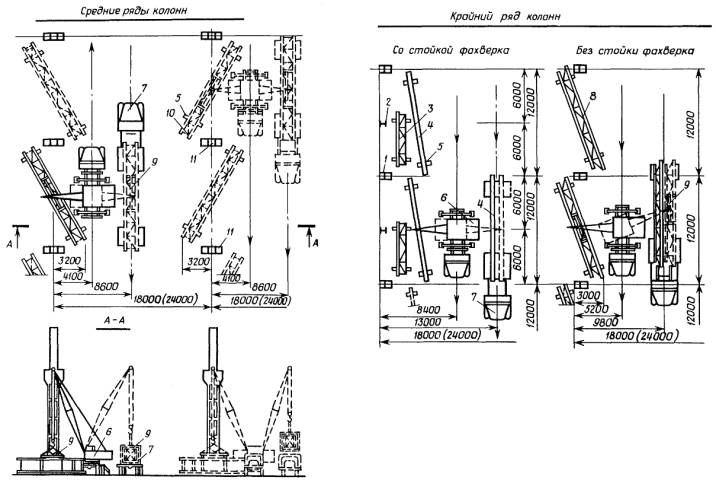

Схема выгрузки и раскладки подкрановых балок пролетом 12 м при установке их отдельными элементами

1 - колонны крайнего ряда; 2 - стойки фахверка; 3 - подкрановые балки; 4 - деревянные подкладки; 5 - автомобильный кран; 6 - транспортное средство; 7 - тормозная ферма; 8 - пояс тормозной фермы; 9 - колонны; 10 - строп; 11 - оттяжка

направление движения крана;

направление движения крана;

то же, транспортного средства

то же, транспортного средства

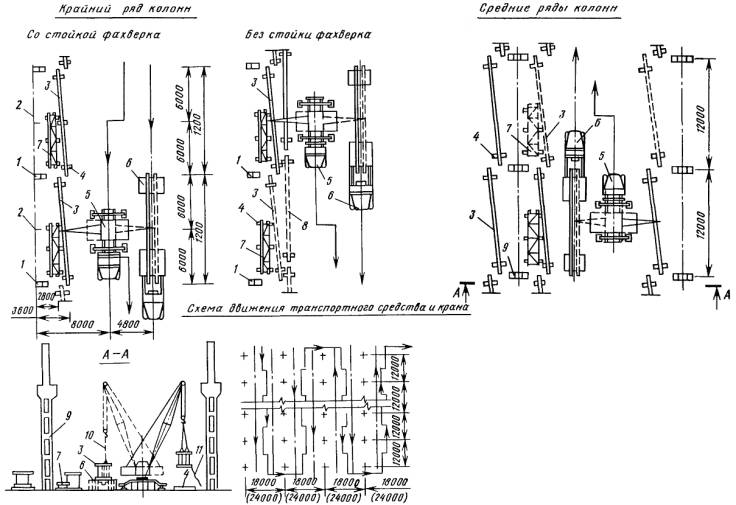

Схема монтажа подкрановых балок пролетом 12 м отдельными элементами по колоннам крайнего ряда со стойками фахверка

1 - колонны крайнего ряда; 2 - стойки фахверка; 3 - подкрановые балки; 4 - тормозные фермы; 5 - приставные лестницы; 6 - деревянная подкладка; 7 - автомобильный кран; 8 - строп; 9 - стойки со страховочным канатом; 10 - монтажная лестница; 11 - оттяжка; 12 - места крепления приставной лестницы к колонне

Схема монтажа подкрановых балок пролетом 12 м отдельными элементами по колоннам крайнего ряда без стоек фахверка

1 - колонна крайнего ряда; 2 - подкрановая балка; 3 - тормозные фермы; 4 - пояс тормозной фермы; 5 - монтажный кран; 6 - деревянные подкладки; 7 - приставная лестница; 8 - строп; 9 - стойка со страховочным канатом; 10 - монтажная лестница; 11 - оттяжка

Схема установки подкрановых балок пролетом 12 м отдельными элементами по колоннам среднего ряда

1 - тормозные фермы; 2 - подкрановые балки; 3 - колонны среднего ряда; 4 - приставные лестницы; 5 - строп; 6 - монтажный кран; 7 - деревянные подкладки; 8 - стойка со страховочным канатом; 9 - монтажная лестница; 10 - оттяжка; 11 - ось движения крана

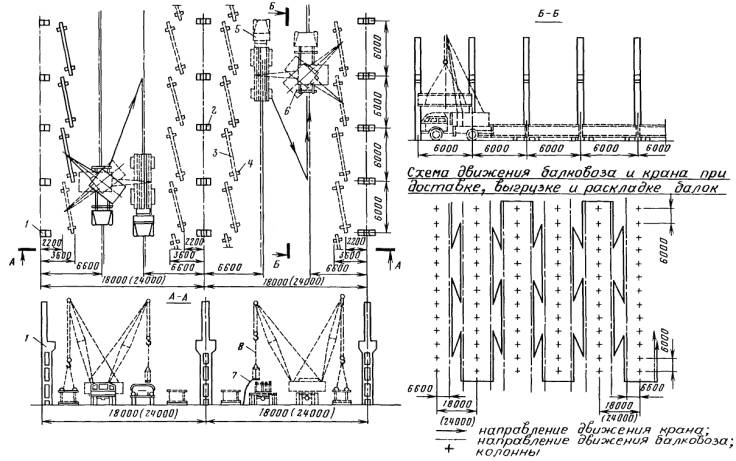

Схема выгрузки и раскладки укрупненных блоков подкрановых балок пролетом 12 м

1 - колонна крайнего ряда; 2 - стойка фахверка; 3 - тормозная ферма; 4 - подкрановая балка; 5 - деревянные подкладки; 6 - автомобильный кран; 7 - балковоз Б-12; 8 - укрупненный блок крайнего ряда; 9 - траверса; 10 - укрупненный блок среднего ряда; 11 - колонны среднего ряда

Схема установки укрупненных блоков подкрановых балок пролетом 12 м по колоннам среднего ряда

1 - колонна среднего ряда; 2 - укрупненный блок; 3 - деревянная подкладка; 4 - монтажный кран; 5 - траверса; 6 - стойка со страховочным канатом; 7 - оттяжка; 8 - приставные лестницы; 9 - монтажные лестницы

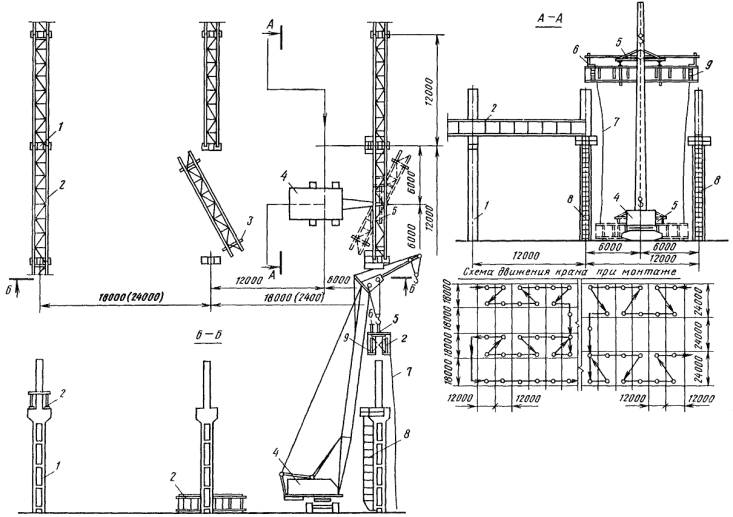

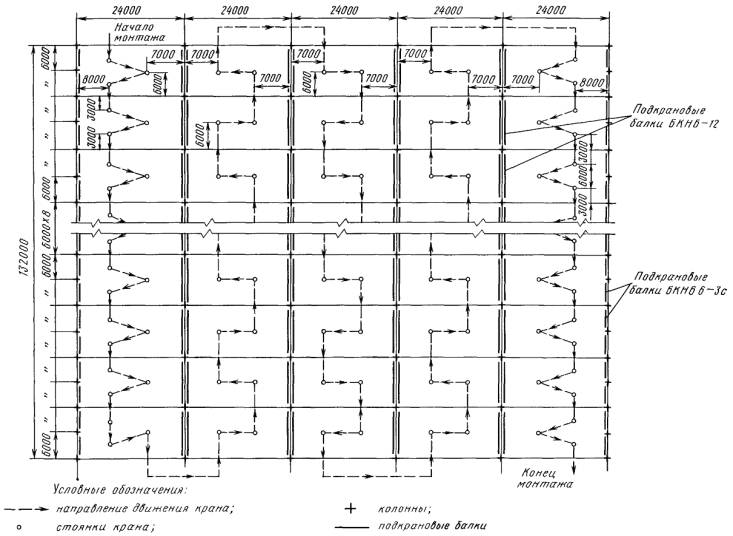

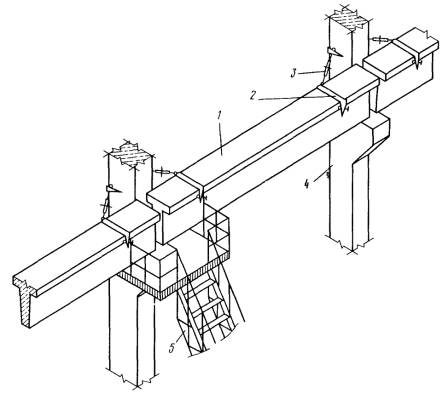

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ ПОДКРАНОВЫХ БАЛОК

Технологическая схема разработана на монтаж железобетонных подкрановых балок длиной 6 и 12 м марок БКНБ6-3с массой 4,2 т и БКНБ12 массой 11,6 т (серия К-Э-01-50, выпуски 1 - 4).

В состав работ, рассматриваемых схемой, входят: установка подкрановых балок и электросварка стыков.

Организация и технология строительного процесса

До начала монтажа подкрановых балок должны быть выполнены работы по:

подготовке и планировке площадки, включая планировку мест раскладки подкрановых балок перед подъемом;

устройству проездов для передвижения кранов;

подводке силовой и осветительной сети;

устройству временных помещений, необходимых для ведения монтажных работ;

монтажу, выверке и закреплению по проекту колонн и вертикальных связей по ним;

доставке к месту работ необходимого оборудования, инструмента, вспомогательных материалов и грузозахватных приспособлений.

При монтаже железобетонных подкрановых балок следует руководствоваться требованиями главы СНиПа III -16-80 «Бетонные и железобетонные конструкции сборные».

Перед установкой железобетонных подкрановых балок необходимо произвести геодезическую проверку правильности положения колонн в соответствии с допусками, также приведенными в главе СНиПа III -16-80.

При перевозке и складировании подкрановые балки должны находиться в проектном положении. При этом опоры балок следует располагать в пределах опорных закладных элементов.

В зону разгрузки подкрановые балки доставляют балковозами типа УПЛ-12. Монтаж подкрановых балок выполняется при помощи гусеничного крана РДК-25 и траверс грузоподъемностью 5 и 12 т.

Перед подъемом балки необходимо установить на колонны монтажные лестницы, очистить монтажные узлы от грязи и мусора, закрепить на балке оттяжки из пенькового каната и застропить ее. Балку поднимают выше проектной отметки на 30 - 50 см, а затем с помощью оттяжек приводят ее в положение, близкое к проектному. При установке подкрановых балок риски на нижних торцевых гранях балок должны совпадать с рисками на консолях колонн. Временное крепление балки осуществляется с помощью болтового устройства или струбцины конструкции ЦНИИОМТП. В схеме представлена технология монтажа подкрановых балок с применением новых узлов сопряжения балок с колоннами. Новые узлы сопряжения предложены ЦНИИпромзданий совместно с ЦНИИОМТП и трестом Промтехмонтаж ЛатвССР. Новизна их заключается в том, что опорный лист и анкерные болты отсутствуют, а выверка балок производится с помощью устройства конструкции ЦНИИОМТП.

После укладки балок на консоли колонн и временного крепления струбцинами или гибким вертикальным листом положение подкрановых балок выверяют по высотным отметкам, а положение продольной оси отвесом, навешенным на осевую проволоку (струну). Струна закрепляется на кронштейнах, установленных на крайних колоннах ряда на расстоянии 750 мм от оси ряда. Риски положения оси колонн выносятся при помощи теодолита. Выверка балок в плане и по высоте производится при помощи приспособления ЦНИИОМТП, которое передвигают по ряду балок.

Выверку другого ряда балок в проекте выполняют таким же образом после отмеривания рулеткой проектного расстояния между рядами балок в пролете.

После выверки правильности укладки балок производится приварка закладных деталей колонн к верхним полкам балок, а также сварка по нижнему поясу подкрановой балки.

В каждую смену монтаж подкрановых балок выполняет звено из семи человек. В состав звена входят:

монтажники конструкций 5 разряда - 1,

4 разряда - 2,

3 разряда - 1,

2 разряда - 1,

электросварщики 5 разряда - 2.

Применение новых узлов сопряжения и рекомендуемого комплекта оборудования по сравнению с типовыми узлами позволяет более рационально использовать рабочее время крана при монтаже балок.

В этом случае отпадает необходимость повторного использования крана при выверке, время его работы сокращается на 0,67 маш.-ч (на каждую балку), затраты труда на сварочные работы уменьшаются с 1,4 до 0,81 чел.-ч, затраты труда монтажников - на 2,1 чел.-ч, снижение расхода стали составляет от 20 до 63 кг на одну подкрановую балку.

Контроль качества работ по монтажу сборных железобетонных подкрановых балок следует выполнять в соответствии с требованиями главы СНиПа III -16-80.

Отклонения от геометрических размеров, допускаемые при монтаже подкрановых балок:

смещение продольной оси подкрановой балки от проектного положения на опорной поверхности (площадке) колонны - не более 8 мм;

отклонения от проектных отметок верхних полок подкрановых балок на двух соседних колоннах вдоль ряда и на двух колоннах в одном поперечном разрезе пролета ±16 мм;

отклонения расстояний между осями подкрановых рельсов одного пролета ±10 мм;

смещение оси подкранового рельса от оси подкрановой балки 20 мм;

отклонение оси подкранового рельса на участке длиной 40 м - 15 м;

разность отметок головки подкрановых рельсов в одном разрезе пролета зданий: на опорах - 15 мм; в пролете - 20 мм;

разность отметок подкрановых рельсов на соседних колоннах одного ряда - не более 20 мм;

взаимное смещение торцов смежных подкрановых рельсов по высоте и в плане - 2 мм.

Для обеспечения безопасности работающих на монтажной площадке необходимо: оградить зону монтажа; установить щиты с предупредительными надписями и сигналами; поставить указатели проездов и проходов; устроить искусственное освещение проездов, проходов и рабочих мест для работы в темное время суток.

Технико-экономические показатели

| С усовершенствованным узлом сопряжения | По типовым деталям | |

| Затраты труда на 1 м3 сборного железобетона, чел.-дн. | 0,34 | 0,44 |

| Затраты машинного времени крана, маш.-смен | 29,0 | 38,1 |

| Выработка одного рабочего в смену, м3 сборного железобетона | 2,97 | 2,28 |

| Стоимость затрат труда, руб.-коп. | 497-45 | 609-21 |

Калькуляция затрат труда на здание размером 120 ´ 132 м

| Обоснование | Наименование работ | Единица измерения | Объем работ | Норма времени на единицу измерения, чел.-ч (маш.-ч) | Затраты труда на весь объем работ, чел.-дн. | Время работы крана, (маш.-смен) |

| Хронометражные данные ЦНИИОМТП | Установка железобетонных подкрановых балок массой | |||||

| до 5 т (длина 6 м) | 1 шт. | 5,2 (1,04) | 27,9 | (5,6) | ||

| до 11 т (длина 12 м) | -"- | 10,9 (2,18) | 117,0 | (23,4) | ||

| ЕНиР, 1980 г., § 4-1-17, п. 10 | Электросварка стыков подкрановых балок | 1 м шва | 84,6 | 0,56 | 5,8 | |

| Итого: | 150,7 | (29,0) |

Материально-технические ресурсы

Потребность в машинах, оборудовании, инструменте, инвентаре и приспособлениях

| Наименование | ГОСТ, марка или № чертежа | Кол-во | Технические данные |

| Кран гусеничный | РДК-25 | Грузоподъемность 25 т | |

| Устройство для выверки подкрановых балок | Проектная часть ЦНИИОМТП | - | |

| Траверса для установки железобетонных балок длиной 6 м | ПИ Проектстальконструкция | Грузоподъемность 5 т | |

| То же, для балок длиной 12 м | То же | Грузоподъемность 12 т | |

| Лестница приставная вертикальная | ПК Сталь монтаж, чертеж 1990-01-07 | Масса до 300 кг | |

| Лестница монтажная | ВНИПИ Промстальконструкция, чертеж 29170М | - | |

| Струбцина для временного крепления и выверки подкрановых балок | ПЧ ЦНИИОМТП, проект 839.00.000 | Включает три хомута и две стяжки массой 8 кг | |

| Стойка со страховочным канатом | Промстальконструкция, Ленинградское отделение | Высота 1 - 1,2 м | |

| Сварочный трансформатор в комплекте | ТС-500 | Мощность 32 кВт | |

| Теодолит | ГОСТ 10529-79 | - | |

| Нивелир | ГОСТ 10528-76 | - | |

| Лом стальной строительный | ГОСТ 1405-72 | - | |

| Рулетка измерительная | ГОСТ 7502-80 | - | |

| Строп двухветвевой длиной 6 м | ПИ ПСК Ростовское отделение, РЧ 21905Р | Грузоподъемность 5 т | |

| То же, длиной 12 м | То же, РЧ 27272-1 | Грузоподъемность 12 т | |

| Молоток строительный | ГОСТ 11042-72 | - | |

| Канат пеньковый, 30 м | ГОСТ 483-75 | - | |

| Балковоз к тягачу МАЗ-504А (для перевозки балок длиной до 12 м) или | - | Грузоподъемность 12 т | |

| Полуприцеп-плитовоз УПЛ-1412 (для перевозки балок длиной до 12 м) | Проект 1480.00.000 ЦЭКБстроймехавтоматики ЦНИИОМТП | - |

Схема движения крана при монтаже подкрановых балок

Схема монтажа подкрановых балок

1 - колонна крайнего ряда; 2 - колона среднего ряда; 3 - подкрановые балки; 4 - монтажный кран; 5 - направление движения крана и его стоянки; 6 - приставные лестницы; 7 - монтажные лестницы; 8 - оттяжка; 9 - деревянная подкладка; 10 - стойка со страховочным канатом

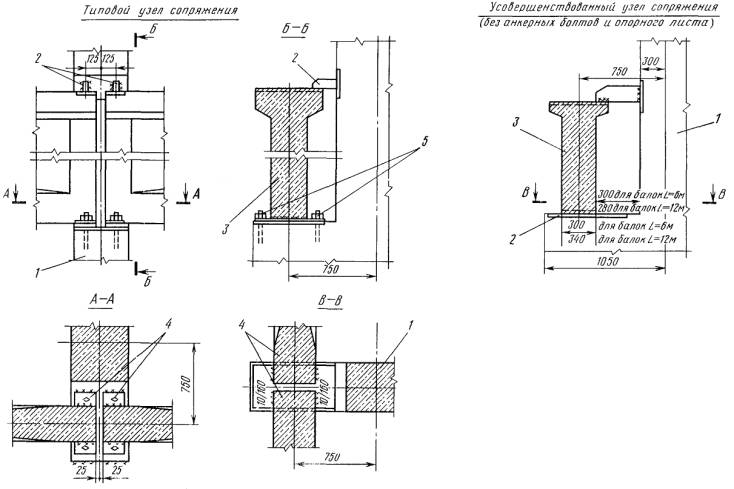

Детали опирания подкрановых балок на среднюю колонну

1 - колонна; 2 - закладные детали колонны; 3 - подкрановая балка; 4 - опорные листы; 5 - гайки с анкерными болтами (поставляются вместе с колонной)

Примечания:

1. Монтажные швы приняты высотой 10 мм, выполняются после окончательной вывески балок и подкрановых путей.

2. Опорные листы поставляют с подкрановыми балками и приваривают к закладным деталям балок до установки их на место.

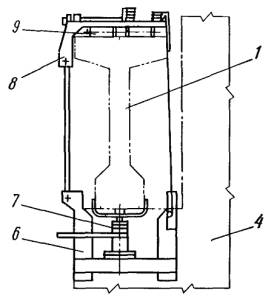

Временное крепление железобетонной подкрановой балки при помощи струбцины ЦНИИОМТП (проект 839.00.000)

1 - подкрановая балка; 2 - струбцина для временного крепления балки; 3 - винтовая стяжка; 4 - колонна; 5 - приставная монтажная лестница; 6 - механизм выверки; 7 - домкрат; 8 - механизм передвижения; 9 - ролики

Устройство для выверки железобетонных подкрановых балок

Техническая характеристика

Грузоподъемность, т

общая .................................................................. 10

на один домкрат ................................................ 5

Высота подъема балки, мм ................................. 100

Горизонтальное перемещение балки, мм .......... 50

Габаритные размеры, мм

длина .................................................................. 1246

ширина ............................................................... 900

высота ................................................................ 1900

Масса, кг ............................................................... 285

Разработано ПЧ ЦНИИОМТП, проект 532-3.00.000

МОНТАЖ ПОКРЫТИЙ

Даны схемы монтажа сборных железобетонных покрытий одноэтажных промышленных зданий: стропильных ферм (балок) длиной 6; 9; 12; 18 и 24 м (массой от 1,5 до 18,6 т), подстропильных ферм длиной 12 м (массой 11,3 т) и плит размерами 3 ´ 6 и 3 ´ 12 м (массой 2,7 и 7 т).

Наряду с типовыми решениями узлов опирания стропильных конструкций в схемы включены усовершенствованные узлы, разработанные ЦНИИОМТП совместно с ЦНИИпромзданий.

Схемы монтажа стропильных конструкций с шагом 12 м даны как для традиционного «продольного», так и для «поперечного» метода.

Раскладка и установка элементов покрытия ведется стреловыми самоходными кранами.

Выгрузка ферм (балок) и плит на объекте производится в зоне действия монтажного крана.

Перед монтажом конструкций необходимо оснастить:

подстропильные фермы - предохранительным канатом, навесной люлькой и оттяжками;

стропильные фермы (балки) - предохранительным канатом и оттяжками;

плиты покрытия - оттяжками, а крайние плиты, кроме того, временным ограждением.

Подстропильные и стропильные фермы (балки) длиной до 18 м стропят в двух местах, стропильные конструкции длиной более 18 м и плиты покрытия - в четырех.

При шаге стропильных конструкций 12 м и длине плит 12 м покрытие монтируют продольным методом (вдоль пролета) и поперечным методом (поперек пролета).

Поперечный метод монтажа покрытия рекомендуется для бесфонарных и бескрановых зданий. При таком методе монтажный кран размещают в пределах ячейки и при укладке плит стрела его располагается поперек плиты. Это позволяет применять более легкие краны, так как при этом вынос крюка за край плиты составит 1,5 м вместо 6.

Фермы (балки) и плиты покрытия можно монтировать с транспортных средств или с предварительной раскладкой их в зоне действия крана. Фермы (балки) покрытия следует устанавливать в проектное положение, совмещая осевые риски на их торцах с рисками на опорных поверхностях нижележащих конструкций (колонн, подстропильных ферм). Затем закладные детали элементов соединяют сваркой.

Устойчивость ферм в процессе монтажа при шаге 6 и 12 м обеспечивается с помощью крышевого кондуктора-распорки или инвентарной распорки. Кондуктор устанавливают на покрытие ранее смонтированной ячейки. Точка крепления стрелы крышевого кондуктора-распорки или инвентарной распорки должна находиться на расстоянии не менее 3 м от опоры фермы. Временное крепление можно снять только после установки и окончательной приварки закладных частей одной плиты шириной 1,5 или 3 м, начиная со второй по счету от любого конца фермы.

Первую с торца здания ферму крепят расчалками. Расчалки закрепляют за переставные инвентарные якоря или за ранее установленные и замоноличенные колонны. Инвентарные распорки и расчалки снимают по мере укладки и приварки плит покрытия. Одновременно с фермами следует устанавливать все предусмотренные проектом постоянные связи.

При бесфонарной кровле плиты покрытия рекомендуется укладывать от одного конца фермы к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей - от концов ферм к середине пролета. Плиты покрытия рекомендуется укладывать по разметке на верхних поясах ферм (балок) с целью обеспечения проектного положения в плане на стропильной конструкции. Закладные детали каждой плиты не менее чем в трех узлах опирания необходимо приваривать к закладным деталям верхнего пояса фермы (балки).

На монтаже ферм заняты пять монтажников конструкций. Три монтажника устанавливают монтажные лестницы-площадки, проверяют размеры фермы, наличие, правильность расположения закладных деталей и осевых рисок, которые при необходимости восстанавливают, закрепляют оттяжки. Два других монтажника подготавливают места опирания ферм, при необходимости очищают их, восстанавливают осевые риски.

Первые три монтажника стропят ферму и при подъеме регулируют ее положение оттяжками. На высоте около 0,6 м над местами опирания два других монтажника принимают ферму, наводят ее по осевым рискам и устанавливают в проектное положение. Затем сваривают закладные детали, после чего производится расстроповка фермы.

При укладке в каждой ячейке первой плиты один монтажник находится на плите, уложенной в смежной ячейке, второй - на лестнице-площадке, навешенной на колонну. В дальнейшем оба монтажника переходят на вновь уложенную плиту для укладки следующей.

Геодезический контроль и обеспечение точности монтажа покрытия

При поступлении на площадку ферм (балок) и плит покрытия точность их размеров следует проверить стальной компарированной рулеткой. Средняя квадратическая погрешность контрольных измерений не должна превышать 10 % допускаемого отклонения по каждому параметру.

При монтаже покрытия необходимо контролировать величину: смещения осей ферм (балок) по нижнему поясу относительно геометрических осей опорных конструкций; отклонения расстояний между осями ферм на уровне верхних поясов; разность отметок лицевых поверхностей двух смежных плит в стыке; смещения в плане плит покрытия относительно их проектного положения на опорных поверхностях, узлах ферм и других несущих конструкциях.

Смещение осей ферм относительно геометрических осей опорных конструкций проверяют стальным метром. Расстояние между осями ферм - компарированной рулеткой с введением поправок на ее провисание и температуру. Измерения следует производить с двукратньм смещением мерного прибора. Отметки лицевых поверхностей плит в стыке контролируют методом геометрического нивелирования. Положение плит в плане проверяют стальным метром. Средняя квадратическая погрешность при контроле точности указанных параметров не должна превышать 20 % допускаемого отклонения по каждому контролируемому параметру.

При установке конструкций покрытия допускаются следующие отклонения в мм:

Смещение осей ферм (балок) по нижнему поясу

относительно геометрических осей опорных конструкций ......... ±5

Отклонение расстояний между осями ферм (балок)

покрытия в уровне верхних поясов ................................................ ±20

Разность отметок лицевых поверхностей двух смежных

плит покрытий в стыке ................................................................... 5

Смещение в плане плит покрытия относительно их

проектного положения на опорных поверхностях, узлах

ферм и других несущих конструкциях

(вдоль опорных сторон плит) ......................................................... ±13

Техника безопасности при производстве работ

При монтаже покрытия необходимо соблюдать следующие условия.

Для строповки ферм (балок) покрытия, как правило, должны применяться траверсы, оснащенные захватами с дистанционной расстроповкой (автоматическими или полуавтоматическими).

При установке стропильных конструкций крышевой кондуктор-распорка должен быть надежно закреплен натяжными устройствами и фиксирующими упорами.

Работая с крышевым кондуктором-распоркой, необходимо выполнять правила работы с электрооборудованием.

При установке кондуктора на покрытие и при его передвижении необходимо проверить наличие предохранительных башмаков и правильность положения рычагов конечных выключателей, ограничивающих передвижение кондуктора и предотвращающих падение его с покрытия. Во время перерывов в работе стрела кондуктора должна быть опущена.

Затраты труда при монтаже одного элемента покрытия

| Обоснование | Наименование работ | Состав эвена | Затраты труда, чел.-ч (Время работы механизмов, маш.-ч) | ||||||||||||||||

| Конструкции | |||||||||||||||||||

| стропильные; длина/шаг, м | подстропильные, длина и шаг 12 м | плиты; размеры, м/площадь, м2 | |||||||||||||||||

| 6/6 | 9/6 | 12/6 | 18/6 | 18/12 | 24/6 | 24/12 | |||||||||||||

| 1,5 ´ 6/9 | 3 ´ 6/18 | 1,5 ´ 12/18 | 3 ´ 12/36 | ||||||||||||||||

| масса, т | |||||||||||||||||||

| 1,5 | 3,4 | 5,4 | 7,8 | 9,4 | 18,6 | 11,3 | 5,1 | ||||||||||||

| ЕНиР , 1979 г., § 24-13, № 21 - 23, г | Выгрузка и раскладка ферм | Такелажники 4 разр. - 1 2 разр. - 1 | 0,26 (0,13) | 058 (0,29) | 0,92 (0,46) | 1,32 (0,36) | 1,60 (0,80) | 2,10 (1,05) | 2,64 (1,32) | 1,70 (0,85) | __-__ _ | __-__ _ | __-__ _ | __-__ _ | |||||

| ЕНиР, 1979 г., § 1-5, № 4, 5, 6, а | Выгрузка и раскладка плит | Такелажники 4 разр. - 1 2 разр. - 1 | __-_ | __- | __-_ | __-_ | __-_ | __-_ | __-_ | __-__ | 0,14 (0,07) | 0,16 (0,08) | 0,20 (0,10) | 0,23 (0,12) | |||||

| Расчетные данные ЦНИИОМТП | Установка в проектное положение стропильных конструкций с применением крышевого кондуктора-распорки | Монтажники 6 разр. - 1 5 разр. - 1 4 разр. - 1 3 разр. - 1 2 разр. - 1 | __-_ | __-_ | __-_ | 5,40 (1,08) | 5,40 (1,08) | 6,75 (1,35) | 6,75 (1,35) | __-__ | __-__ | __-__ | __-__ | __-__ | |||||

| ЕНиР, 1980 г., § 4-1-6, табл. 4 | Установка в проектное положение стропильных и подстропильных конструкций по традиционной технологии | Монтажники 6 разр. - 1 5 разр. - 1 4 разр. - 1 3 разр. - 1 2 разр. - 1 | 2,30 (0,46) | 4,00 (0,8) | 5,50 (1,10) | 8,50 (1,70) | 8,50 (1,70) | 10,00 (2,00) | 10,00 (2,00) | 5,50 (1,10) | __-__ _ | __-__ _ | __-__ _ | __-__ _ | |||||

| ЕНиР, 1980 г. § 4-1-7 | Укладка плит в проектное положение | Монтажники 4 разр. - 1 3 разр. - 2 2 разр. - 1 | __-_ - | __-_ - | __-_ _ | __-_ _ | __-_ _ | __-_ _ | __-_ _ | __-__ _ | 0,88 (0,22) | 1,32 (0,33) | 1,32 (0,33) | 1,92 (0,48) | |||||

| ЕНиР, 1980 г., § 4-1-17, № 16 (1 м шва - 0,56) | Электросварка стропильных конструкций при усовершенствованном узле опирания | Электросварщики 5 разр. - 2 | 0,34 - | 0,34 - | 0,34 - | 0,34 - | 0,43 - | 0,43 - | 0,43 - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | |||||

| ЕНиР, 1980 г. § 4-1-17, № 1б (1 м шва - 0,56), № 2б (1 м шва - 0,31) | Электросварка конструкций при типовых узлах опирания | Электросварщики 5 разр. - 2 (для ферм). Электросварщики 5 разр. - 1 (для плит) | 0,99 - | 0,99 - | 0,99 - | 1,34 - | 1,46 - | 1,34 - | 1,46 - | 0,99 - | 0,18 - | 0,18 - | 0,22 - | 0,22 - | |||||

| ЕНиР, 1980 г., § 4-1-19, № 3а (100 м шва - 4,1) | Заделка швов плит раствором механизированным способом | Монтажники 4 разр. - 1 3 разр. - 1 | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | 0,31 (0,15) | 0,37 (0,18) | 0,55 (0,27) | 0,62 (0,31) | |||||

| ЕНиР, 1980 г., § 4-1-19, № 3б (106 м шва - 6,4) | То же, вручную | Монтажники 4 разр. - 1 3 разр. - 1 | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | __-_ - | 0,48 - | 0,58 - | 0,86 - | 0,96 - | |||||

| Итого: с применением крышевого кондуктора-распорки и усовершенствованного узла опирания стропильных конструкций и заделкой швов плит механизированным способом | 2,90 (0,59) | 4,92 (1,09) | 6,76 (1,56) | 7,06 (1,74) | 7,43 (1,88) | 9,19 (2,40) | 9,82 (2,67) | 8,19 (1,95) | 1,51 (0,44) | 2,03 (0,59) | 2,29 (0,70) | 2,99 (0,91) | |||||||

| с применением традиционной технологии монтажа, типовых узлов опирания и заделкой швов плит вручную | 3,55 (0,59) | 5,57 (1,09) | 7,41 (1,56) | 11,16 (2,36) | 11,56 (2,50) | 13,44 (3,05) | 14,10 (3,32) | 8,19 (1,95) | 1,68 (0,29) | 2,24 (0,41) | 2,60 (0,43) | 3,33 (0,60) | |||||||

Примечание. Состав звена при выгрузке указан применительно к гусеничным и пневмоколесным кранам грузоподъемностью 25 т.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|