- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Настройка машины для изготовления пакетов на участке 80HV 3 страница

|

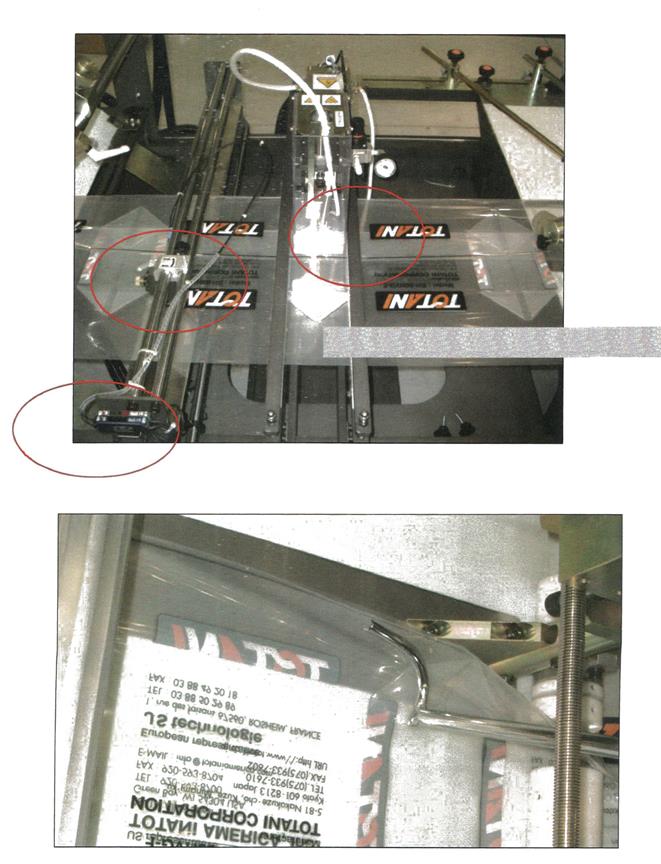

Рисунок 22Формирование квадратного дна

| |||||

| |||||

| |||||

Рисунок 23Блок запайки углов фальца

Рисунок 24Фальцевание

| 23. Третьи подающие обрезиненные ролики |

Это третьи, считая от конца процесса производства, обрезиненные ролики подачи пленки. Эти ролики осуществляют подачу пленки автоматически в соответствии с предварительно заданной длиной подачи и данными блока контроля натяжения, описанными ниже.

Верхние обрезиненные ролики представляют собой индивидуальные элементы. Каждый ролик крепится к валу фиксирующим винтом. При нормальной работе, выставить их по центру. Когда в пленке появляются складки, отрегулировать ролики, смещая его в соответствующее положение. Давление зажима обеспечивается пневматикой на рабочей и приводной сторонах. Обычно следует задавать давление 0. 4 МПа. При недостаточном давлении зажима (пленка проскальзывает на роликах), увеличить давление на равную величину для обеих сторон. При неравном давлении на обеих сторонах, пленка движется косо в сторону с более высоким давлением. Перепад давлений можно использовать для прямой подачи пленки там, где ранее косое движение привело к отклонению по толщине. Однако при работе таким образом можно ускорить износ деталей. Поэтому рекомендуется поддерживать равномерное давление на рабочей и приводной сторонах.

| 24. Блок контроля натяжения на третьих валах |

Блок контроля натяжения на третьем валу поддерживает постоянное натяжение пленки между подающими обрезиненными роликами на втором и третьем валах.

Блок контроля натяжения на третьем валу поддерживает натяжение пленки на том же самом уровне, что и давление регулятора подачи воздуха, во время движения пленки. Несмотря на то, что для пленки предпочтительнее более низкое натяжение, отсутствие натяжения может вызвать такие проблемы, как косую подачу пленки (косое движение) и отклонение пленки вправо и влево (изгибание). В отличие от этого, давление, которое превышает давление подающих обрезиненных роликов на третьем валу, расположенном непосредственно перед ними, может привести к проскальзыванию между подающими обрезиненными роликами на третьем валу и пленкой. Проверить, что давление задано ниже давления подающих обрезиненных роликов на третьем валу. Первоначально, установить давление 0. 3 МПа и регулировать его согласно обстоятельствам.

| 25. Блок установки застежки-молнии |

Блок застежки-молнии используется для установки застежки-молнии на пакете.

В первую очередь, проверить, что нагреватели и холодильники, которые установлены в верхней и нижней частях машины, параллельны машине, измерив расстояние от рамы машины (или крепления) до каждого из них в точках вверх/вниз по ходу процесса, соответственно. Если они не параллельны машине, отрегулировать и сделать их параллельными, ослабив запаивающую пластину (охлаждающую планку) или используя винт регулировки угла нагревателя/охладителя. Затем, закрепить лентой нижний тефлоновый лист на нижнюю часть вал для намотки тефлона и намотать лист. Установить натяжение листа вручную.

Обеспечить, чтобы пластина застежки-молнии, как и нагреватель, была параллельна машине, измерив расстояние от рамы машины (или крепления) в точках вверх/вниз по ходу процесса, соответственно, перед тем, как закрепить ее фиксирующей рукояткой.

Одновременно, смещая нижние нагреватели, установить их в заданное положение на канале застежки-молнии, пересекаемом застежками-молниями в пластине застежки-молнии. Следующим шагом, закрепить лентой верхний тефлоновый лист на верхней части вал для намотки тефлона и намотать лист. Обеспечить, чтобы лист имел достаточное натяжение, и зафиксировать вал намотки зажимным винтом. Установить верхние нагреватели в заданное положение на канале, пересекаемом застежками-молниями в пластине застежки-молнии. Теперь настройка завершена, и блок готов к работе.

Перед началом операции, установить ленту застежки-молнии по правильной линии и вставить ее на 100 - 200 мм в канал на пластине застежки-молнии, прежде, чем подтвердить направление открытия застежки-молнии.

Нагреватели разделены на три части. Включить все 6 нагревателей, три верхних и три нижних, соответственно. Сосредоточить внимание на материале пленки и проверить процедуры запайки, а затем определить и отрегулировать температуру процесса, по необходимости.

Застежку-молнию следует разгладить до регулировки поперечной запайки, как описано в разделе 30.

Блок закрытия застежки-молнии предусмотрен после пластины застежки-молнии. Открытая застежка-молния сбрасывается с пластины застежки-молнии после запайки в пленку. Прижать открытую застежку-молнию при помощи алюминиевого ролика и закрыть застежку-молнию. Высота алюминиевого ролика регулируется поворотом болта ручки; а натяжение пружины (усилие прижима алюминиевого ролика) также регулируется поворотом гайки. Пакеты могут изготавливаться и без процесса закрытия застежки-молнии, но это может привести к некондиционным пакетам, застежки-молнии которых нельзя поместить в последующие процессы. Рекомендуется интегрировать в систему блок установки застежки-молнии.

|

|

Рисунок 25Блок сцепления застежки-молнии

| 26. Продольная запайка (запайка дна) |

Секция продольной запайки - это секция, которая используется для закрепления запайки дна при помощи нагревателя, установленного на приводной стороне нагревателей застежки-молнии. Поставить его в заданное положение после проверки условий запайки.

Отрегулировать эффективность запайки, исходя из значений температуры, времени запайки и давления (при фиксировании зазора 1 — 1. 5 мм).

[Температура]

Расплавить запаянные слои и приварить пленки подводом тепла, что требует поддержания постоянной температуры. Падение температуры будет означать, что запаянные слои не расплавятся, и, следовательно, запайки не произойдет. Установить температуру выше точки плавления слоистого герметизирующего материала (запаянного слоя) и ниже точки плавления материала поверхности. Тепло передается вверх (материал при высокой температуре является легким), и это означает, что расположенный ниже нагреватель обеспечивает тепло более эффективно, чем нижние нагреватели. При слишком низкой температуре, это бесполезно, тогда как при слишком высокой температуре на поверхности основного материала пленки могут возникать трещины и складки. Следует учитывать, что при постоянной температуре нагревателя теплоотдача от нагревателя и теплопередача на пленку увеличиваются, когда темп работы машины ускоряется. Естественно, это работает иначе, когда темп работы машины замедляется, например, во время настройки. Температура устанавливается на экране BH8.

[Время запайки]

Время запайки - это период, в течение которого запаивающая пластина остается в контакте с пленкой при заданной температуре (фактически, это время между ходом нагревателя вверх и вниз). Чем дольше время запайки, тем больше тепла передается пленке. Температура устанавливается на экране BH8 и показывает время охлаждения во время операции охлаждения.

Процесс охлаждения является критически важным; после подвода тепла, пленка хорошо запаивается, если обеспечивается достаточное охлаждение.

[Давление]

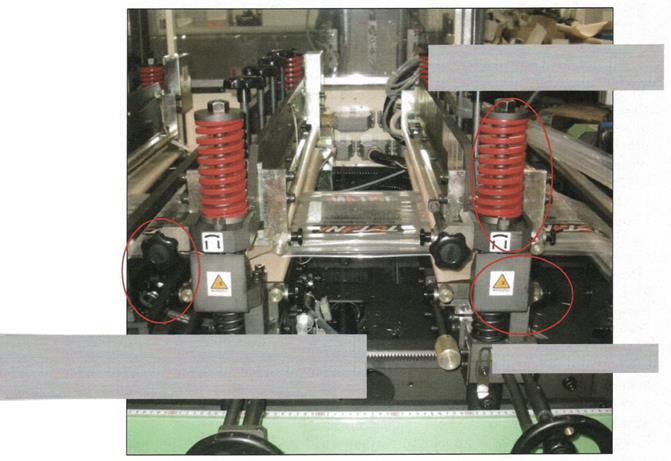

Внутри нагревателя имеются две большие красные пружины и, кроме того, две гайки M16 наверху. Установить давление запайки при помощи этих гаек, затянув их для приложения нагрузки. Обеспечить равное сжатие между пружинами вверху/внизу по ходу процесса, если особо не оговорено иначе. К пленке прилагается давление приблизительно 15. 7 кгс при сжатии пружины на 1 мм. Известно, что, в качестве ориентира, это представляет собой 2 -3 кгс/см2 на поверхности запаивающей пластины. Давление должно быть отрегулировано до наиболее подходящего значения в зависимости от типа пленки и требуемого конечного внешнего вида.

| 27. Входное продольно-резальное устройство и мотальное устройство для кромочной обрези |

Продольно-резальные устройства расположены непосредственно перед подающими обрезиненными роликами на втором валу. Здесь обрезается кромка на приводной стороне, и кромочная обрезь наматывается при помощи мотального устройства для кромочной обрези.

Как правило, выходные продольно-резальные устройства (см. раздел 33) режут пленку одновременно на рабочей и приводной сторонах. Закрепить нож для продольного резания в державке ножа и вставить в канавку паза нижнего ролика. На этом этапе обеспечить, чтобы нож ни в коем случае не касался нижнего ролика. Проверить, что нижний рифленый ролик свободно вращается после того, как нож вставлен в канавку. Если нож касается ролика, можно почувствовать сопротивление нижнего рифленого ролика при его вращении.

Мотальное устройство для кромочной обрези - это блок, предназначенный для намотки обрезанных кромок.

В устройстве имеются натяжные ролики, которые регулируются давлением воздуха и которые наматывают обрезанную кромку вокруг вращающегося вала, причем скорость вращения регулируется автоматически по положению натяжных роликов. Направлять обрезанную кромку на мотальное устройство для кромочной обрези по длине во избежание разрезания предохранительного светового занавеса. Направить ее по натяжным роликам, как показано на рисунке, и завязать ее или закрепить лентой на валу намотки. Следить за тем, чтобы не прикладывать клеящую ленту непосредственно на вал намотки при ее применении. Это сделает затруднительным последующее удаление намотанной обрези с вала. Вытянуть обрезанную кромку и снять ее с вала намотки. Сначала ослабить фиксирующую рукоятку в верхней части вала намотки и снять верхний диск. Вставить свои пальцы между намотанной кромочной обрезью и нижним диском и вытянуть отрезанную кромку, подталкивая вовнутрь верхнюю часть полудиска вала намотки.

Рисунок 26Мотальное устройство для кромочной обрези

| 28. Подающие обрезиненные ролики на втором валу |

Это второй блок подающих обрезиненных роликов, считая от конца процесса производства.

Эти ролики осуществляют подачу пленки автоматически в соответствии с предварительно заданной длиной подачи и данными блока контроля натяжения, описанными ниже. Верхние обрезиненные ролики представляют собой индивидуальные элементы. Каждый ролик крепится к валу фиксирующим винтом. При нормальной работе, выставить их по центру. Когда в пленке появляются складки, отрегулировать ролики, смещая его в соответствующее положение. Давление зажима обеспечивается пневматикой на рабочей и приводной сторонах. Обычно задается давление 0. 4 МПа. При недостаточном давлении зажима (пленка проскальзывает на роликах), увеличить давление на равную величину на обеих сторонах. При неравном давлении на обеих сторонах, пленка движется косо в сторону с более высоким давлением. Перепад давлений можно использовать для прямой подачи пленки там, где ранее косое движение привело к отклонению по толщине. Однако при работе таким образом можно ускорить износ деталей. Поэтому рекомендуется поддерживать равномерное давление на рабочей и приводной сторонах.

| 29. Блок контроля натяжения на втором валу |

Блок контроля натяжения на втором валу поддерживает натяжение между первыми и вторыми подающими обрезиненными роликами и регулирует натяжение пленки на том же самом уровне, что и давление регулятора подачи воздуха, во время движения пленки. Несмотря на то, что для пленки предпочтительнее более низкое натяжение, отсутствие натяжения может вызвать такие проблемы, как косую подачу пленки (косое движение) и отклонение пленки вправо и влево (изгибание). В отличие от этого, давление, которое превышает давление обрезиненных роликов на втором валу, расположенном непосредственно перед ними, может привести к проскальзыванию между обрезиненными роликами на втором валу и пленкой. Проверить, что давление задано ниже давления обрезиненных роликов на втором валу. Первоначально установить давление 0. 3 МПа, а затем регулировать его согласно обстоятельствам.

| 30. Поперечные нагреватели: двухступенчатый пресс (запайка) для конца застежки-молнии |

Два входных поперечных нагревателя обычно используются для разглаживания ленты застежки-молнии. Основания двух запаивающих пластин установлены в верхней и нижней части каждого из нагревателей. На основании смонтирована пластина для запайки концов застежки-молнии в соответствии с шириной поперечного нагревателя.

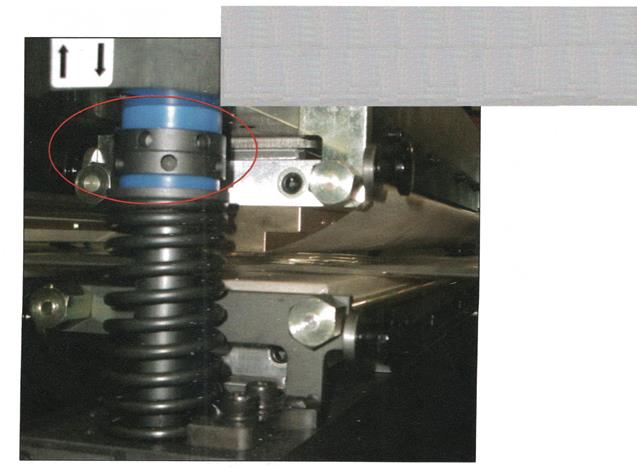

На нагревателе предусмотрен ручной маховик для точной настройки положения между рабочей и приводной стороной. Установить ручной маховик в центре диапазона хода. Закрепить пластину для запайки концов застежки-молнии на основании запаивающей пластины двумя стяжными винтами M5 на линии прохождения ленты застежки-молнии. На нагревателе с обоих сторон - рабочей и приводной - предусмотрены стопорные устройства. Они называются стопорными устройствами запайки концов. Во время работы, лента застежки-молнии удерживается между верхней и нижней пластинами для запайки концов. Если пластины прижимают застежку-молнии без зазора между ними, усилие неизбежно будет прикладываться к застежке-молнии, что может повредить ее и испортить внешний вид пакета. Использование этих стопорных устройств для обеспечения зазора между пластинами предупреждает смятие застежек-молний и означает, что они размягчаются только подводом тепла. В большинстве случаев, застежки-молнии имеют тенденцию лучше обрабатываться, когда они " размягчаются теплом", а не " прессуются". Нагреватели имеют ход 16. 5 мм (зазор между верхней и нижней пластинами для запайки концов в остановленном состоянии). Это означает, что, когда зазор отрегулирован до значения 15. 5 мм между нижней частью болта с шестигранной головкой и верхней частью голубого пластика, который находится непосредственно под болтом, посредством закручивания болта с шестигранной головкой для настройки стопорных устройств, между верхней и нижней пластинами для запайки концов существует зазор 1 мм, даже если нагреватели опускаются до самой нижней точки.

(Зазор между верхней и нижней пластинами для запайки концов) = 16. 5 мм -

(зазор между стопорными устройствами [мм])

Большинство лент застежек-молний имеют толщину менее 2 мм. Рекомендуется настраивать зазор 15. 5 мм между стопорными устройствами и промежуток 1 мм, когда нагреватели опускаются (величина запрессовки ленты застежки-молнии). Обеспечить соответствующий зазор между стопорными устройствами, проверив внешний вид запрессованных застежек-молний.

Для повышения конечного качества, предназначит первый нагреватель (нагреватель пресса для застежек-молний) исключительно для процесса размягчения ленты застежки-молнии посредством тепла. Затем ввести в работу второй нагреватель (поперечный нагреватель) для медленного прижима и размягчения таким образом ленты застежки-молнии. Для второго нагревателя также необходим зазор. Нагреватель опускается вниз и, когда он касается стопорного устройства, останавливает дальнейший спуск, но остается на месте на стопорных устройствах. Это время касания стопорных устройств является " зазором". Другими словами, это можно назвать периодом сохранения зазора, образованного стопорными устройствами во время операции запайки. Его следует рассматривать как тот же самый " зазор", который применяется для других нагревателей (установленный на величину 1 - 1. 5 мм).

Кроме того, на каждом конце предусмотрена большая пружина. Для задания давления прессования (запайки) использовать гайку в верхней части. Затянуть/ослабить гайку для регулировки величины сжатия пружины. Начать с естественной длины пружин (при отсутствии давления, за исключением собственного веса) и приложить давление, если необходимо.

И наконец, обеспечить направление вверх/вниз по ходу процесса этих двух нагревателей, выставить их по центру фальца и зафиксировать их.

|

Рисунок 27Зазор

| ||||||

| ||||||

| ||||||

Рисунок 28Пресс (запайка) концов застежки-молнии

| 31. Поперечный нагреватель: поперечная запайка |

Поперечный нагреватель используется для запайки части пакета, срезанной гильотинным ножом. Когда вставляется лента застежки-молнии, она должна быть достаточно размягчена (запрессована) теплом. В противном случае, это может помешать надлежащей запайке (см. раздел 30). Как правило, металлическую запаивающую пластину следует устанавливать на одном из верхних/нижних нагревателей, а резиновое основание (ответная часть запаивающей пластины) - на другом. Когда предусмотрены запаивающие пластины, число процессов запайки, которое можно выполнить, эквивалентно числу нагревателей, установленных на машине. Все процессы запайки должны осуществляться на двух или более линиях. При правильном устройстве на двух линиях, устанавливать запаивающие пластины сверху вниз поочередно: например, верхнюю к нижней или наоборот.

В случае трех линий, устанавливать их в следующей последовательности: верхняя ® нижняя ® верхняя нижняя ® верхняя ® нижняя).

Отрегулировать эффективность запайки, исходя из значения температуры, времени запайки и давления (при фиксировании зазора 1 — 1. 5 мм).

[Температура]

Расплавить запаянные слои и приварить пленки, подводя тепло, что требует постоянной температуры. Когда температура падает слишком низко, запаянные слои не плавятся, и запайка не происходит. Установить температуру выше точки плавления слоистого герметизирующего материала (запаянного слоя) и ниже точки плавления материала поверхности. Тепло передается вверх в воздух (материал при высокой температуре является легким), поэтому нижний нагреватель обеспечивает тепло более эффективно, чем нижние нагреватели. При слишком низкой температуре, это бесполезно, тогда как при слишком высокой температуре на поверхности основного материала пленки могут возникать трещины и складки.

Следует учитывать, что при постоянной температуре нагревателя теплоотдача от нагревателя и теплопередача на пленку увеличиваются, когда темп работы машины ускоряется. Естественно, это работает иначе, когда темп работы машины замедляется, например, во время настройки. Температура устанавливается на экране BH8.

[Время запайки]

Время запайки - это период, в течение которого запаивающая пластина находится в контакте с пленкой при заданной температуре (фактически, это время между ходом нагревателя вверх и вниз). Чем дольше время запайки, тем больше тепла передается пленке. Температура устанавливается на экране BH8.

Он показывает время охлаждения во время операции охлаждения. Процесс охлаждения является критически важным; после подвода тепла, пленка хорошо запаивается, если обеспечивается достаточное охлаждение.

[Давление]

Нагреватель имеет большую красную пружину с естественной длиной 125 мм. При помощи гайки в верхней части затянуть пружину для задания давления запайки. Обеспечить равное сжатие между пружинами вверху/внизу по ходу процесса, если особо не оговорено иначе. К пленке прилагается давление приблизительно 18. 0 МПа при сжатии пружины на 1 мм. Известно, что, в качестве ориентира, это представляет собой 0. 2 - 0. 3 МПа/см2 на поверхности запаивающей пластины. Давление должно быть отрегулировано до наиболее подходящего значения в зависимости от типа пленки и требуемого конечного внешнего вида.

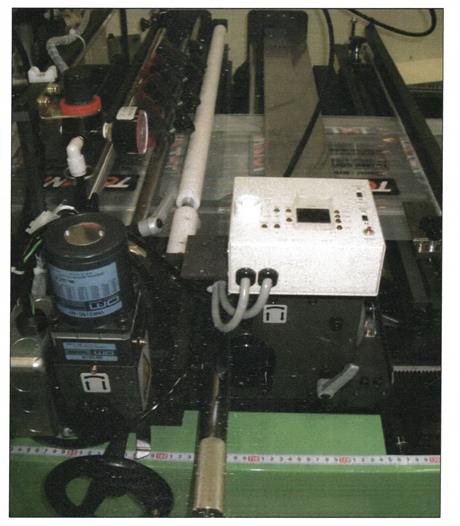

| 32. Выходной датчик считывания маркировки |

Выходной датчик считывания маркировки распознает печатный рисунок на нижней пленке в машине и соответственно регулирует скорость подачи обрезиненными роликами на первом валу. Датчик может распознавать цвета, а также изменения света и тени. Выполнить калибровку чувствительности таким же образом, как и на входном датчике считывания маркировки. Перед выполнением калибровки, гильотинный нож основной части должен быть отрегулирован так, чтобы резать пленку в соответствующем положении (см. раздел 37 " Гильотинный нож" ).

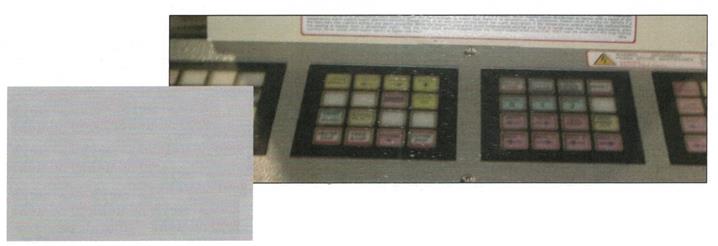

Выбрать печатный рисунок, который имеет самую высокую контрастность, и проверить, что датчик распознает границу (кромку маркировки). Нажать кнопку " Reset" (Сброс) на матричной панели, а затем кнопку " Mode 0" (Режим 0) на машине. Датчик устанавливается в центре диапазона своего перемещения вверх/вниз по ходу процесса. На этом этапе, нажать кнопку на датчике дважды: при помощи ручного маховика переместить блок датчика (свет датчика) влево от границы, а затем нажать кнопку один раз. При помощи ручного маховика переместить блок датчика (свет датчика) вправо от границы, а затем нажать кнопку один раз. Теперь настройка чувствительности завершена. Индикатор рядом с кнопкой должен загореться, вместо того, чтобы мигать. Переместить блок датчика (свет датчика) к границе и нажать кнопку " Mode 1" (Режим 1) матричной панели на машине. Машина распознает границу (направление контрастности границы). И наконец, при помощи кнопок матричной панели (" Переменный", " ", " ®", " +" и " -" ) на машине, ввести значение единого шага печатного рисунка, которое было измерено ранее по шкале. На этом настройка завершается.

Для смещения печатного рисунка вверх или вниз по ходу процесса в процессе работы, использовать соответственно ручной маховик и кнопки следующим образом. Для грубой настройки, использовать ручной маховик на рабочей стороне датчика распознавания маркировки. Для тонкой настройки, использовать матричные кнопки " Sensor (" Датчик" )®" и " Sensor(" Датчик" )" секции BH8.

Рисунок 29Выходной датчик считывания маркировки

|

Рисунок 30Кнопки матричной панели

| 33. Выходное продольно-резальное устройство и мотальное устройство для кромочной обрези |

Продольно-резальные устройства расположены непосредственно перед подающими обрезиненными роликами на первом валу. Здесь обрезается кромка на приводной стороне, и кромочная обрезь наматывается при помощи мотального устройства для кромочной обрези. Продольно-резальные устройства режут пленку одновременно на рабочей и приводной сторонах.

Закрепить нож для продольного резания в державке ножа и вставить в канавку паза нижнего ролика. На этом этапе обеспечить, чтобы нож ни в коем случае не касался нижнего ролика. Проверить, что нижний рифленый ролик свободно вращается после того, как нож вставлен в канавку. Если нож касается ролика, можно почувствовать сопротивление нижнего рифленого ролика при его вращении.

Мотальное устройство для кромочной обрези - это блок, предназначенный для намотки обрезанных кромок. В устройстве имеются натяжные ролики, которые регулируются давлением воздуха и наматывают обрезанную кромку вокруг вращающегося вала, причем скорость вращения регулируется автоматически по положению натяжных роликов. Направлять обрезанную кромку на мотальное устройство для кромочной обрези по длине во избежание разрезания предохранительного светового занавеса. Направить ее по натяжным роликам, как показано на рисунке, и завязать ее или закрепить лентой на валу намотки. Следить за тем, чтобы не прикладывать клеящую ленту непосредственно на вал намотки при ее применении. Это сделает затруднительным последующее удаление намотанной обрези с вала. Вытянуть обрезанную кромку и снять ее с вала намотки. Сначала ослабить фиксирующую рукоятку в верхней части вала намотки и снять верхний диск. Вставить свои пальцы между намотанной кромочной обрезью и нижним диском и вытянуть отрезанную кромку, подталкивая вовнутрь верхнюю часть полудиска вала намотки.

| 34. Перфорационное устройство (щелевое, ромбическое и т. д. ) |

Дополнительно может быть использовано перфорационное устройство для пробивания и резки пленки с рисунком, обычно в виде прорези и ромба. Включить/выключить устройство на экране BH8. Установить давление 0. 2 МПа для нового ножа и постепенно увеличивать это значение в соответствии с кромкой разреза.

Для замены ножей, поместить нож с выступом на контрольную поверхность и закрепить его. Вставить его в нож с выемкой и затянуть фиксирующие винты ножа с выемкой, слегка поворачивая один за другим. Для смещения вверх/вниз по ходу процесса, ослабить фиксирующую рукоятку и повернуть ручной маховик со своей стороны. Для грубой настройки в направлении рабочей и приводной сторон, ослабить (на несколько поворотов) фиксирующий винт перфорационного устройства и переместить его. Для более точной настройки, ослабить болт ручки на рабочей стороне и повернуть ручной маховик точной настройки.

| 35. Перфорационное устройство для углового среза |

Дополнительно может быть использовано перфорационное устройство для углового среза, чтобы обрезать и закруглять углы квадратных пакетов и делать их плавно изогнутыми без острых углов. Включить/выключить устройство на экране BH8. Установить давление 0. 3 МПа для нового ножа и постепенно увеличивать это значение в соответствии с кромкой разреза.

Для замены ножей, поместить нож с выступом на контрольную поверхность и закрепить его. Вставить его в нож с выемкой и затянуть фиксирующие винты ножа с выемкой, слегка поворачивая один за другим.

Для смещения вверх/вниз по ходу процесса, ослабить фиксирующую рукоятку и повернуть ручной маховик со своей стороны. Контрольная поверхность находится на приводной стороне. Переместить ножи в нужное положение в соответствии с отверстием на приводной стороне.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|