- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Настройка машины для изготовления пакетов на участке 80HV 2 страница

| 10. Блок контроля натяжения на пятом валу |

Блок контроля натяжения на пятом валу поддерживает постоянное натяжение пленки между подающими обрезиненными роликами на четвертом валу и на пятом валу. Он поддерживает натяжение пленки на том же самом уровне, что и давление регулятора подачи воздуха, во время движения пленки.

Несмотря на то, что для пленки предпочтительнее более низкое натяжение, отсутствие натяжения может вызвать такие проблемы, как косую подачу пленки (косое движение) или отклонение пленки вправо и влево (изгибание).

В отличие от этого, давление, которое является более высоким, чем давление подающих обрезиненных роликов на пятом валу, расположенном непосредственно перед ними, может привести к проскальзыванию между подающими обрезиненными роликами на пятом валу и пленкой. Проверить, что давление задано ниже давления подающих обрезиненных роликов на пятом валу. Первоначально, установить давление 0. 3 МПа, а затем отрегулировать его согласно обстоятельствам.

| 11. Верхняя фальцевальная рама |

Пленка основного материала разделяется на две части. Нижняя пленка накладывается на фальц, складывается и запаивается, и во время этих процессов, фальцевальная рама удерживает верхнюю пленку в верхнем положении.

Верхняя фальцевальная рама удерживает верхнюю пленку в верхнем положении в то время, как накладывается, складывается и запаивается материал бокового фальца.

Провисание верхней пленки от собственного веса устраняется путем ее фиксирования между противовесами. Верхняя пленка направляется прямолинейно по раме машины при помощи направляющей предупреждения изгиба в виде изогнутой пластины.

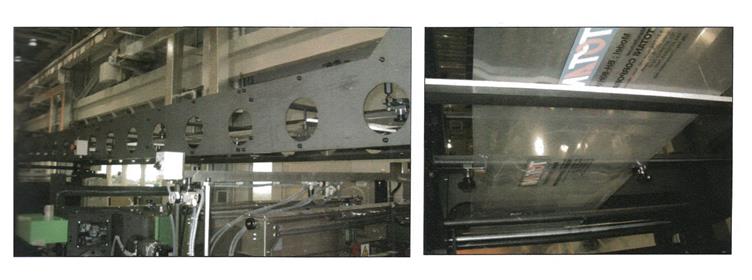

Рисунок 11Верхняя фальцевальная рама Рисунок 12Направляющая для пленки

| 12. Нижняя фальцевальная рама |

Нижняя пленка подается в нижнюю фальцевальную раму, где материал фальца накладывается, складывается под углом 45 градусов и проходит процесс карманной запайки.

| 13. Входной датчик считывания маркировки |

Входной датчик считывания маркировки распознает печатный рисунок на нижней пленке нижней фальцевальной рамы и соответственно регулирует скорость подачи подающими обрезиненными роликами на четвертом валу.

Датчик может распознавать цвета, а также изменения света и тени. Выполнить калибровку чувствительности таким же образом, как и на выходном датчике считывания маркировки.

Перед выполнением калибровки, гильотинный нож основной части должен быть отрегулирован так, чтобы резать пленку в соответствующем положении (см. раздел 37 " Гильотинный нож" ). Выбрать печатный рисунок, который имеет самую высокую контрастность, и проверить, что датчик распознает границу (кромку маркировки).

3. Нажать кнопку " Reset" (Сброс) на матричной панели, а затем кнопку " Mode 0" (Режим 0) на машине. Датчик устанавливается в центре диапазона своего перемещения вверх/вниз по ходу процесса.

4. Нажать кнопку датчика дважды:

При помощи ручного маховика переместить блок датчика (свет датчика) влево от границы, а затем нажать кнопку один раз.

При помощи ручного маховика переместить блок датчика (свет датчика) вправо от границы, а затем нажать кнопку еще один раз.

5. Теперь настройка чувствительности завершена. Индикатор рядом с кнопкой должен загореться, но не мигать.

6. Переместить блок датчика (свет датчика) к границе и нажать кнопку " Mode 1" (Режим 1) матричной панели на машине. Машина распознает границу (направление контрастности границы).

7. При помощи кнопок матричной панели (" Переменный", " ", " ®", " +" и " -" ) на машине, ввести единое значение шага печатного рисунка, которое было измерено ранее по шкале. На этом настройка завершается.

Для смещения точки наложения фальца вверх или вниз по ходу процесса в процессе эксплуатации, использовать соответственно ручной маховик и кнопки следующим образом. Для грубой настройки, использовать ручной маховик на рабочей стороне датчика распознавания маркировки. Для тонкой настройки, использовать матричные кнопки " Sensor (" Датчик" )®" и " Sensor(" Датчик" )" секции BH8.

Следует обратить внимание на то, что величина компенсации ограничена величиной вытягивания пленки, которая описана в разделе 21.

(Смещать блок наложения фальца вверх/вниз по ходу процесса по мере необходимости. )

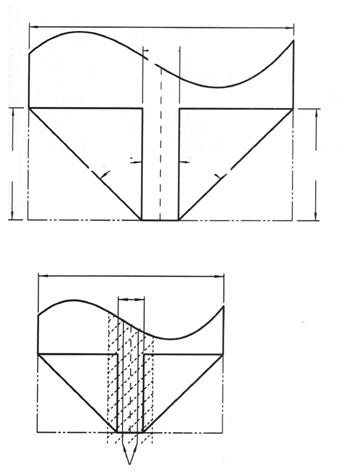

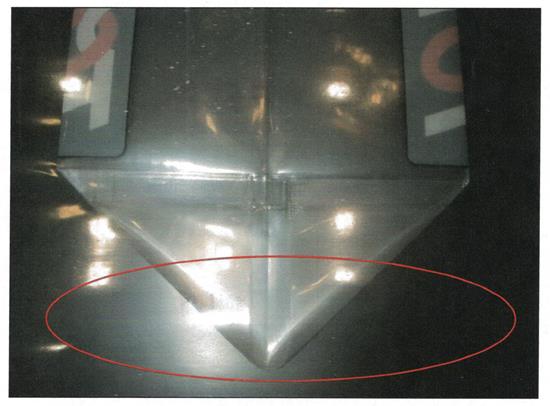

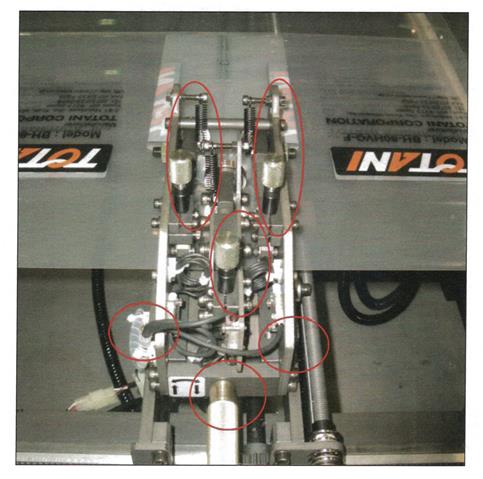

| 14. Блок фальцевания под углом 45° |

Этот блок складывает верхние концы (конец рабочей стороны для одиночной линии) фальца под углом 45 градусов и выполняет предварительную ультразвуковую запайку. Когда пленка проходит процесс складывания под углом 45 градусов и карманной запайки, описанной ниже, этот блок запаивает верхнюю часть фальца и формирует его в пакет.

|

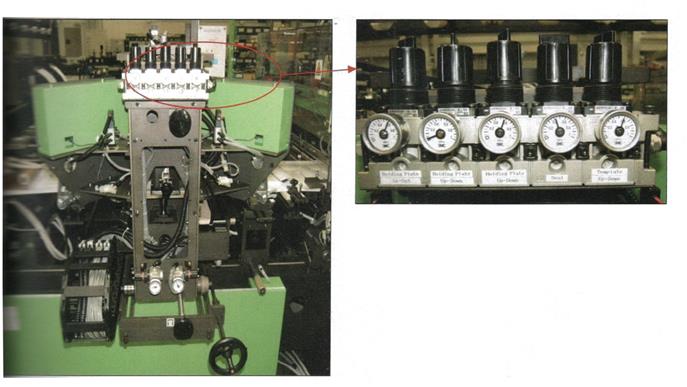

Рисунок 13Общий вид блока фальцевания под углом 45°

При выполнении этого процесса, крайне важным является давление воздуха, обеспечиваемое регуляторами. Данный процесс подразумевает использование многих пневматических устройств и значительный объем программирования, и, при этом, система выполняет сложные операции. Не допускается вносить изменения в настроенные параметры без обоснованной причины.

1. Подготовить обжимные пластины и шаблон, имеющие такую же самую ширину, что и фальц.

2. Обжимная пластина крепится к машине стяжным винтом M8. Ослабить винт и заменить пластину на требуемую.

3. Проверить, что пластина установлена в правильном направлении. Пластина имеет разную форму на входной и выходной сторонах, соответственно. (Рисунок)

4. Снять установленный шаблон вместе с его кронштейном (Рисунок).

5. Для его снятия, ослабить ручку кронштейна и снять утапливаемый болт и гайку.

6. Правильно установить шаблон и откорректировать его положение относительно ультразвуковой консоли (золотистого цвета).

7. Ослабить две фиксирующих рукоятки в верхней части блока и повернуть ручку маховика в верхнее положение на рабочей стороне для настройки ее относительного положения.

8. См. выражение ниже для стандартного расстояния между нижней точкой шаблона и кромкой рабочей стороны ультразвуковой консоли.

(Глубина фальца) [мм] — 2 [мм]

Значение 2 мм в этом выражении представляет собой расстояние ультразвуковой запайки от рабочей стороны до приводной стороны.

Когда расстояние превышает 2 мм, число случаев невыполнения ультразвуковой запайки уменьшается. При этом, однако, может увеличиться число пакетов с недопустимыми отклонениями, как только будет иметь место несовпадение фальца и материала основной части.

Тем не менее, когда расстояние становится меньше 2 мм, точность распознавания ошибок ультразвукового фальцевания, несмотря на увеличение случаев невыполнения ультразвуковой запайки, как будет рассмотрено далее, повышается.

При складывании верхней части фальца (см. рисунок) предпочтительной является ширина складки около 14 мм (13. 5 мм - 14. 5 мм). Пакеты с недопустимыми отклонениями производились ( см. рисунок) при слишком малой ширине, а процесс складывания под углом 45 градусов не был выполнен при слишком большой ширине, соответственно. Откорректировать это до указанного выше значения при помощи маятникового маховика между рабочей и приводной сторонами.

|

Рисунок 14Положение обжимной пластины

Рисунок 15Положение шаблона

|

|

|

|

|

|

|

|

|

|

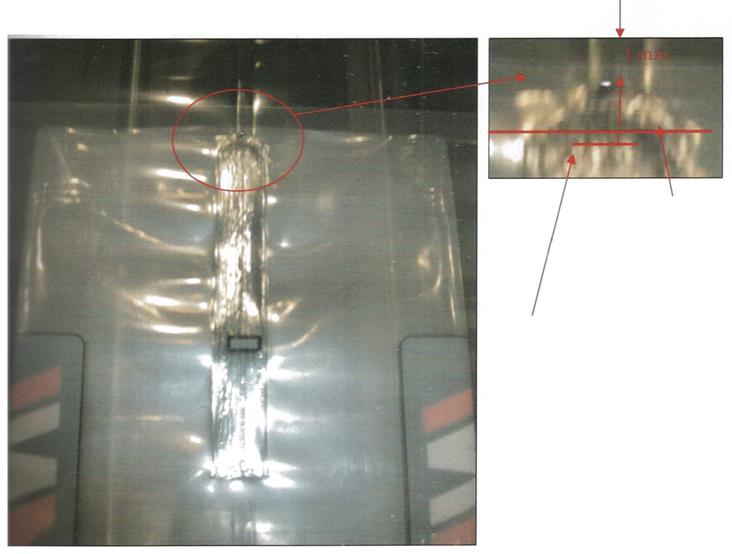

| 15. Карманная запайка |

Карманная запайка является основной функцией, которая обеспечивает, чтобы содержимое пакета не могло быть извлечено. Это запайка верхнего конца фальца после того, как он был сложен под углом 45 градусов.

Применяемая запаивающая пластина является одинаковой для каждой ширины фальца и каждой длины подачи основного материала, соответственно. Отрегулировать положение правильно, как показано на рисунке. Проверить, что паяный шов находится на должном месте, независимо от требуемой температуры (настраивается на экране FDV) или промежутка времени (настроить " Seal" (Запайка) на экране секции BH8).

|

Рисунок 16Карманная запайка

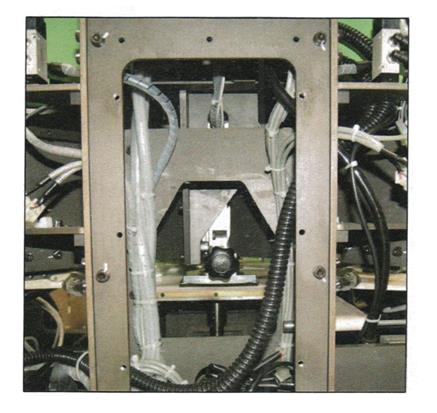

| 16. Блок корректировки изгиба |

Блок корректировки изгиба сводит к минимуму извилистое и косое движение пленки основного материала и подает ее по прямой линии на машине.

Материал основной части подвергается воздействию разного наружного давления, которое приводит к извилистому или косому движению пленки; например, наложение фальца и карманная запайка. Этот блок используется для поддержания прямолинейного и стабильного движения пленки материала основной части, которая может случайно отклониться от прямой линии. Блок распознает кромку пленки, захватывает ее обрезиненными роликами и возвращает на соответствующую линию. Обрезиненные ролики расположены соответственно на рабочей и приводной сторонах, по одному ролику на каждой стороне.

< Как настраивать>

Подать пленку материала основной части по прямой линии на машине и отрегулировать датчик чувствительности.

Настроить датчик на режим " DARK ON" (ТЕМНЫЙ ВКЛ. ).

1. Нажать кнопку " SET" (НАСТРОЙКА) один раз в некоторой точке на пленке.

2. Переместить датчик до другой точки за пределами пленки и снова один раз нажать кнопку " SET" (НАСТРОЙКА).

3. В этом случае, датчик отрегулирует чувствительность автоматически.

Теперь блок включается/выключается (" ON/OFF" ) около кромки пленки.

4. При помощи обрезиненных роликов переместить свет датчика до кромки пленки материала основной части и зафиксировать блок.

При необходимости выполнения тонкой настройки после работы, передвинуть оба датчика в нужном направлении и на расстояние, на которое нужно переместить пленку. Затем управление пленкой осуществляется автоматически в соответствии с направлением и расстоянием.

| ||||||

| ||||||

| ||||||

Рисунок 17Блок корректировки изгиба

| 17. Совмещение кромки фальцевальной рамы/печатного рисунка |

Описание аналогичного блока приведено в разделе 7 " Совмещение кромок пленки/печатного рисунка". Этот блок устанавливается на выходе фальцевальной рамы. Осуществляя управление пленкой верхнего рулона, блок повторно выставляет кромки пленки (между верхней и нижней пленками на рабочей стороне) и рисунки (между верхней и нижней пленками в направлении вверх/вниз по ходу процесса), соответственно, за фальцевальной рамой.

Выравнивание кромок пленки и рисунков можно рассматривать в качестве основной функции, аналогично прямолинейной подаче пленки.

Подождать некоторое время после очередной корректировки и подтвердить результат.

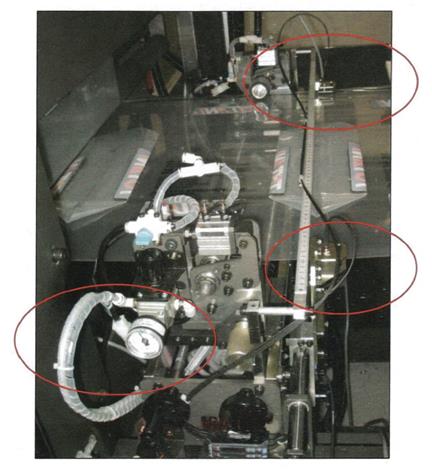

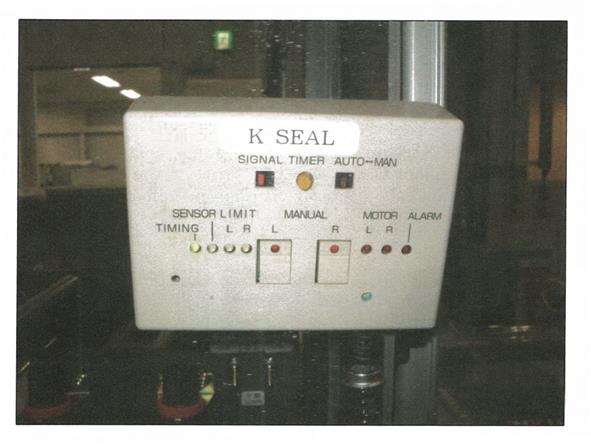

| 18. Импульсная запайка (K-запайка) |

Импульсная запайка - это одна из основных функций, применяемых для создания квадратного дна. Шов выполняется в центре дна от рабочей стороны до приводной стороны.

Запайка обычно осуществляется по двойной линии. Важно выполнять запайку правильно, контролируя температуру на экране FDV и время запайки на экране BH8.

Чтобы установить положение линий импульсной запайки от рабочей стороны до приводной стороны, выставить конец запайки на приводной стороне в точке на расстоянии 1 мм от нижней кромки фальца до рабочей стороны.

При необходимости произвести грубую настройку (более 20 мм вверх или более 10 мм вниз), снять запаивающую пластину с машины и снова установить ее согласно следующей процедуре. Ослабить (или снять) стяжной винт M5 на задней части запаивающей пластины. Переместить ручной маховик тонкой настройки в среднюю точку и передвинуть запаивающую деталь на нужное место.

Ручной маховик точной настройки позволяет выполнить точную настройку между рабочей и приводной сторонами. Ослабить фиксатор запаивающей пластины и повернуть ручной маховик тонкой настройки. Проверить, что кромка запайки на приводной стороне выставлена в точке на расстоянии 1 мм от нижней кромки фальца до рабочей стороны.

На данном шаге, наложение фальца от рабочей до приводной стороны должно быть настроено в правильном положении.

Несовпадение точки наложения следует откорректировать при помощи перфоратора на FDV. Затем откорректировать положение импульсной запайки.

Использовать фотоэлектрический датчик для корректировки положения импульсной запайки в направлении вверх/вниз по ходу процесса. Датчик перемещает блок нагревания и охлаждения, следуя печатным рисункам.

< Как настроить датчик>

1. Переместить датчик на печатный рисунок и один раз нажать кнопку " SET" (НАСТРОЙКА).

2. Переместить датчик за пределы печатного рисунка и еще один раз нажать кнопку " SET" (НАСТРОЙКА).

Датчик выполнит автоматический контроль чувствительности, а затем произведет оценку наличия печатного рисунка на пленке.

После начала операции, датчик контролирует приближение нагревателя и охладителя, связанных соединительной тягой в одну группу, к печатному рисунку. Электродвигатель работает в соответствии с предварительно заданным временем и направлением: время задается при помощи ручки управления " TIME" (ВРЕМЯ), и направление задается при помощи селекторного переключателя " SIGNAL" (СИГНАЛ).

Переключить " SIGNAL" на противоположное направление при отходе датчика от печатного рисунка в противоположном направлении. Направление вращения электродвигателя меняется на обратное, и группа нагревания возвращается к печатному рисунку.

Ручка управления " TIME" (ВРЕМЯ) задает время работы электродвигателя для корректировки или значение корректировки в каждом случае.

Сначала определить положение центрального нагревателя и заблокировать его на месте при помощи соединительной тяги на рабочей стороне. Затем определить положения входного нагревателя и выходного охладителя и заблокировать их на месте при помощи соединительных тяг, соответственно.

Для более точной настройки после наладки, использовать ручной маховик точной настройки на датчике. Величина корректировки датчика по расстоянию, на которое печатный рисунок перемещается по отношению к нагревателям при помощи ручного маховика точной настройки, отражается в каждой операции корректировки.

Для более точной настройки после наладки, использовать ручной маховик точной настройки на датчике. Величина корректировки датчика по расстоянию, на которое печатный рисунок перемещается по отношению к нагревателям при помощи ручного маховика точной настройки, отражается в каждой операции корректировки.

| ||||

| ||||

Рисунок 18Процедура настройки импульсной запайки

Рисунок 19Пульт дистанционного управления на фотоэлектронном датчике

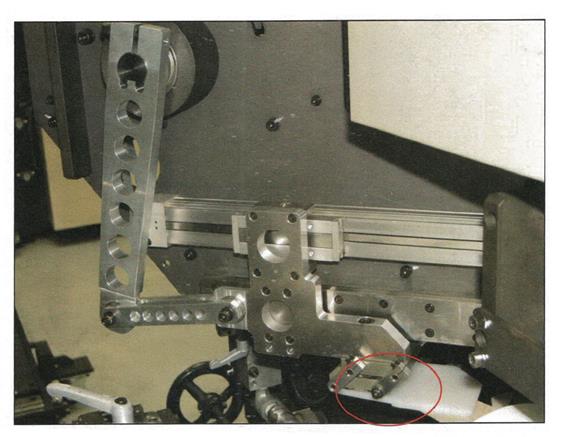

| 19. Датчик ошибок сгибов фальца |

Датчик ошибок сгибов фальца - это устройство, которое используется для проверки сложенного фальца на блок фальцевания под углом 45°. Этот датчик отбирает аспекты несоответствия, например, открытие фальца из-за того, оба конца неправильно сложены, или недостаточную ширину сгиба из-за того, что положение наложения фальца смещено между рабочей и приводной стороной, как описано в разделе 14. Отобранные изделия помечаются электрически и удаляются как бракованные пакеты после прохождения процесса гильотинной резки.

Распознавание осуществляется путем проверки толщины объектов, которые зажимаются двумя подшипниками.

Корректировка чувствительности датчика выполняется ручкой микрометра, как показано на рисунке. Когда оптический выход датчика идет в последовательности " OFF" (ВЫКЛ. ), " ON" (ВКЛ. ) и " OFF" (ВЫКЛ. ), как показано на рисунке, считается, что изделия сложены правильно. Каждая пара подшипников должна быть на правильном месте, как показано на рисунке.

Рисунок 20Датчик ошибок сгибов фальца

| |||

|

| 20. Четвертые подающие обрезиненные ролики |

Это четвертые, считая от конца процесса производства, обрезиненные ролики подачи пленки. Они подают пленку автоматически до тех пор, пока входной датчик считывания маркировки распознает печатный рисунок.

Верхние обрезиненные ролики представляют собой индивидуальные элементы. Каждый ролик крепится к валу фиксирующим винтом. При нормальной работе, выставить их по центру. Когда в пленке появляются складки, отрегулировать каждый отдельный ролик, смещая его в соответствующее положение. Давление зажима обеспечивается пневматикой на рабочей и приводной сторонах. Обычное заданное давление составляет 0. 4 МПа. При недостаточном давлении зажима (пленка проскальзывает на роликах), увеличить давление на равную величину для обеих сторон.

При неравном давлении на обеих сторонах, пленка движется косо в сторону с более высоким давлением. Перепад давлений можно использовать для прямой подачи пленки там, где ранее косое движение привело к отклонению по толщине. Однако при работе таким образом можно ускорить износ деталей. Поэтому рекомендуется поддерживать равномерное давление на рабочей и приводной сторонах.

| 21. Блок контроля натяжения на четвертых подающих обрезиненных роликах |

Блок контроля натяжения на четвертых подающих обрезиненных роликах поддерживает постоянное натяжение пленки между подающими обрезиненными роликами на третьем и четвертом валу. Он поддерживает натяжение пленки на том же самом уровне, что и давление регулятора подачи воздуха, во время движения пленки.

Несмотря на то, что для пленки предпочтительнее более низкое натяжение, отсутствие натяжения может вызвать такие проблемы, как косую подачу пленки (косое движение) и отклонение пленки вправо и влево (изгибание).

В отличие от этого, давление, которое превышает давление подающих обрезиненных роликов на четвертом валу, расположенном непосредственно перед ними, может привести к проскальзыванию между роликами и пленкой. Проверить, что давление задано ниже давления подающих обрезиненных роликов на четвертом валу. Первоначально, установить давление 0. 3 МПа, а затем отрегулировать его согласно обстоятельствам.

Этот блок контроля натяжения имеет более продолжительную ручную подачу пленки, чем остальные, чтобы учесть величину, регулируемую роликами. Обрезиненные ролики регулируют подачу пленки в соответствии с перемещением положения датчика считывания маркировки вверх/вниз по ходу процесса.

Натяжные ролики также имеют верхний и нижний пределы. Когда учитываемая величина, регулируемая роликами, достигает предела ручной подачи, система, исходя из положения датчика считывания маркировки, прогнозирует проблему и автоматически останавливает машину. Во избежание этого, перед настройкой датчика считывания маркировки следует проверить, что натяжные ролики расположены в центре диапазона хода (Раздел 13).

|

|

Рисунок 21Четвертый подающий обрезиненный ролик и ролик контроля натяжения

| 22. Блок формирования квадратного дна |

Блок формирования квадратного дна формирует плоское дно для изготовления пакетов с квадратным дном. Этот используется после того, как выполнены упомянутые выше настройки. Первая половина процесса (сверху вниз) осуществляется верхним роликом фальцевания пленки и нижним загибателем пленки. Вторая половина процесса (снизу вверх), кроме запайки углов фальца, осуществляется фальцевальным и вспомогательным роликами.

Отогнуть верхнюю пленку вместе с фальцем и наложить нижнюю пленку поверх нее. Запаять их для фиксирования положения и наложить слой. Отогнуть слой в обратную сторону, и квадратное дно готово.

Каждый ролик выполнен из белой пластмассы и имеет такую конструкцию, которая обеспечивает регулировку высоты и угла. Рекомендуется устанавливать эти ролики на расстоянии 1 мм вверх от базовой платформы.

При слишком малом заданном значении, в пленке могут образовываться складки и разрывы.

При слишком большом заданном значении, могут возникать трудности со складыванием материала в целевом положении.

Отрегулировать положение роликов, как показано на рисунке, в первой половине процесса (сверху вниз). Ослабить фиксатор. При помощи ручного маховика отрегулировать положение верхнего ролика фальцевания пленки таким образом, чтобы обеспечить наличие зазора приблизительно 2 мм, как показано на рисунке. Пленка снимается на 8 мм, включая эти 2 мм, в секции гильотинного ножа таким образом, чтобы внутренняя часть пакета выступала, когда зазор превышает 8 мм. Зазор в 2 мм является достаточным для обеспечения смещения величиной 1. 5 мм.

На этом этапе, зазор должен быть параллельным от рабочей стороны на всей протяженности вплоть до приводной стороны. В противном случае, печатный рисунок на дне фальца будет повернутым, и внешний вид продукта будет нарушен.

Имея в виду данное обстоятельство, на это влияет каждая корректировка, рассмотренная в предыдущих разделах (главным образом, прямолинейность подачи пленки, ширина фальца, позиция наложения фальца и положение при импульсной запайке).

Ослабить фиксатор. При помощи ручного маховика переместить нижний загибатель пленки в положение, где кромка отогнутой верхней пленки перекрывает нижнюю кромку пленки. При выполнении первой половины этого процесса, предусмотрено использование остальных планок и обрезиненных роликов (конусов и цилиндров) для обеспечения сгибания пленки. Настроить положение, тип и угол, как показано на рисунке для каждой позиции.

Для трудносгибаемой пленки использовать более тяжелые грузы. При сгибании пленки рекомендуется сдвигать груз в сторону от пленки и сгибать пленку, прижимая ее. В конце, груз следует поместить обратно на пленку.

В середине процесса, начать с запайки пленки и фальца для сохранения выравнивания в центре впадины фальца, как показано на рисунке.

В нагревателе этого блока также установлен фотоэлектрический датчик. Использовать этот электрический датчик для регулирования положения вверх/вниз по ходу процесса: при этом, нагреватель перемещается, следуя за печатным рисунком.

< Как настроить датчик>

1. Переместить датчик на печатный рисунок и один раз нажать кнопку " SET" (НАСТРОЙКА).

2. Переместить датчик за пределы печатного рисунка и еще один раз нажать кнопку " SET" (НАСТРОЙКА).

Датчик выполнит автоматический контроль чувствительности, а затем произведет оценку наличия печатного рисунка на пленке.

Когда работа начнется в автоматическом режиме (переключением в положение " AUTO" (АВТО) из положения " MAN" (РУЧН. ) на корпусе фотоэлектрического датчика), электродвигатель в начале подачи сработает однократно в соответствии со временем, выставленным ручкой управления " TIMER", и с направлением, выставленным по селекторному переключателю " SIGNAL".

Следовательно, датчик регулирует приближение нагревателя, связанного с планкой на рабочей стороне, к печатному рисунку.

Переключить " SIGNAL" на противоположное направление при отходе нагревателя от печатного рисунка. Направление вращения электродвигателя меняется на обратное, и нагреватель возвращается к печатному рисунку. Ручка управления " TIME" (ВРЕМЯ) задает время работы электродвигателя для корректировки или значение корректировки в каждом случае. Для более точной настройки после наладки, использовать ручной маховик точной настройки на датчике. Величина корректировки датчика по расстоянию, на которое печатный рисунок перемещается по отношению к нагревателям при помощи ручного маховика точной настройки, отражается в каждой операции корректировки. Во второй половине процесса, после формирования дна пакета, как описано выше, вернуть верхнюю пленку на ее исходное место. Выровнять конец рабочей стороны пластмассового ролика по приводной стороне, как показано на рисунке. Зафиксировать пластмассовый ролик на рабочей стороне с достаточно большим зазором, чтобы пропускать пленку, которая возвращается от него. После установки роликов в заданное положение, поднять пленку и согнуть ее вручную или при помощи направляющей планки. Положение пластмассового ролика на приводной стороне влияет на внешний вид дна пакета. Несоответствие ролика движению пленки - это не единственная проблема, ставящая под угрозу качество готовых пакетов. Существует равный риск косой и/или извилистой пленки, поэтому следует учитывать данные аспекты.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|