- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

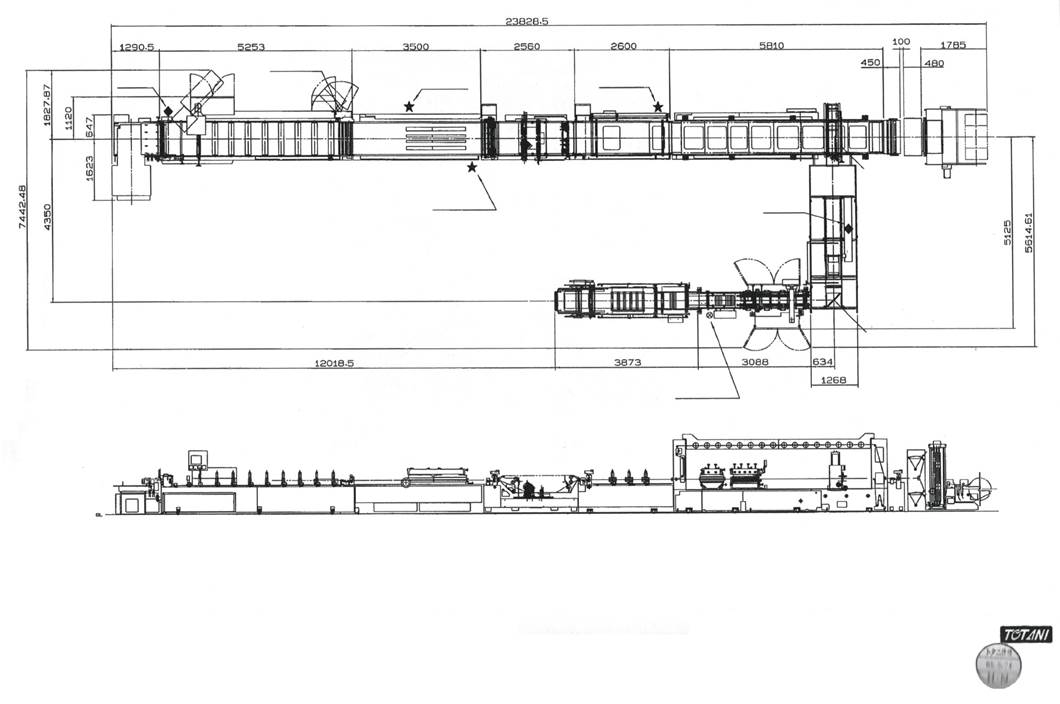

Настройка машины для изготовления пакетов на участке 80HV 1 страница

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

МАШИНЫ

ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ

МОДЕЛЬ BH-80HVG

BH-80HVG

Настройка машины для изготовления пакетов на участке 80HV

Настройка машины

для изготовления пакетов на участке FD-35V

Первое издание: 21 декабря 2005 г.

TOTANI CORPORATION

Киото, Япония

ТЕЛ. 075-933-7610

ФАКС 075-933-7602

Содержание

1. Рулон. 6

2. Натяжение натяжного ролика (Один натяжной ролик в секции рулонной подачи материала) 6

3. Разматывающие обрезиненные ролики. 7

4. Устройство EPC.. 8

5. Продольно-резальное устройство. 10

6. Натяжение натяжных роликов (продольные сдвоенные натяжные ролики) 11

7. Совмещение кромок пленки/печатного рисунка. 11

8. Распознавание шва на основной части пакета. 12

9. Пятые подающие обрезиненные ролики. 14

10. Блок контроля натяжения на пятом валу. 15

11. Верхняя фальцевальная рама. 15

12. Нижняя фальцевальная рама. 16

13. Входной датчик считывания маркировки. 16

14. Блок фальцевания под углом 45°. 17

15. Карманная запайка. 20

16. Блок корректировки изгиба. 21

17. Совмещение кромки фальцевальной рамы/печатного рисунка. 22

18. Импульсная запайка (K-запайка) 22

19. Датчик ошибок сгибов фальца. 25

20. Четвертые подающие обрезиненные ролики. 26

21. Блок контроля натяжения на четвертых подающих обрезиненных роликах. 27

22. Блок формирования квадратного дна. 28

23. Третьи подающие обрезиненные ролики. 31

24. Блок контроля натяжения на третьих валах. 31

25. Блок установки застежки-молнии. 31

26. Продольная запайка (запайка дна) 33

27. Входное продольно-резальное устройство и мотальное устройство для кромочной обрези. 34

28. Подающие обрезиненные ролики на втором валу. 35

29. Блок контроля натяжения на втором валу. 35

30. Поперечные нагреватели: двухступенчатый пресс (запайка) для конца застежки-молнии. 35

31. Поперечный нагреватель: поперечная запайка. 38

32. Выходной датчик считывания маркировки. 38

33. Выходное продольно-резальное устройство и мотальное устройство для кромочной обрези. 40

34. Перфорационное устройство (щелевое, ромбическое и т. д. ) 40

35. Перфорационное устройство для углового среза. 41

36. Первый подающий обрезиненный ролик. 42

37. Гильотинный нож (поперечная резка) 43

38. БЛОК УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ РЕЗКОЙ.. 44

39. Первый конвейер. 45

40. Второй конвейер. 46

41. Направляющие и грузы для предупреждения изгибов. 47

42. Предохранительный световой занавес. 48

43. Устройство блокировки. 48

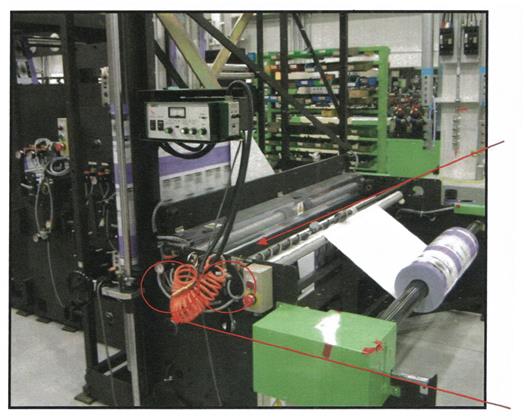

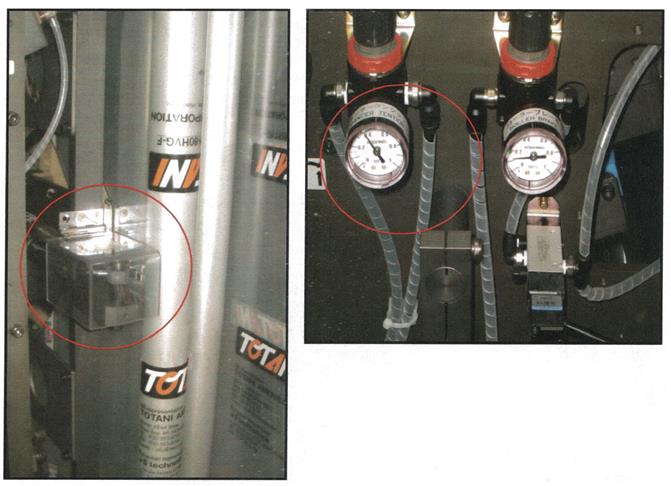

Рисунок 1 Секция рулонной подачи материала. 6

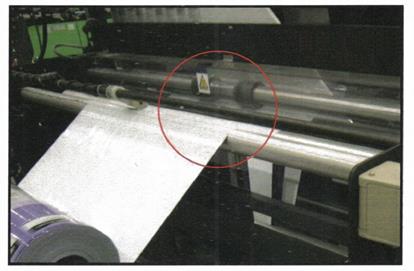

Рисунок 2 Разматывающие обрезиненные ролики. 7

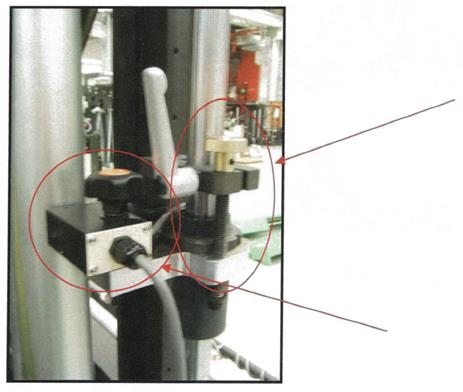

Рисунок 3 Головка датчика. 8

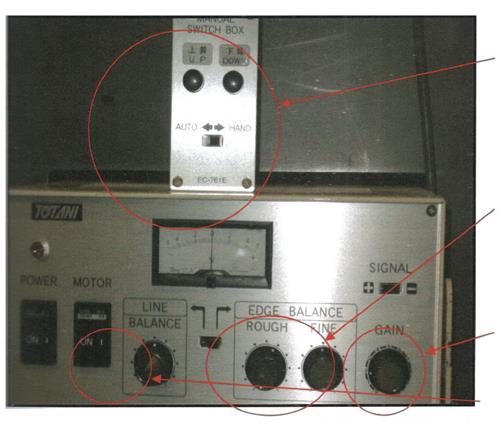

Рисунок 4 БЛОК EPC.. 9

Рисунок 6 Натяжение натяжных роликов. 10

Рисунок 5 Продольно-резальные устройства. 10

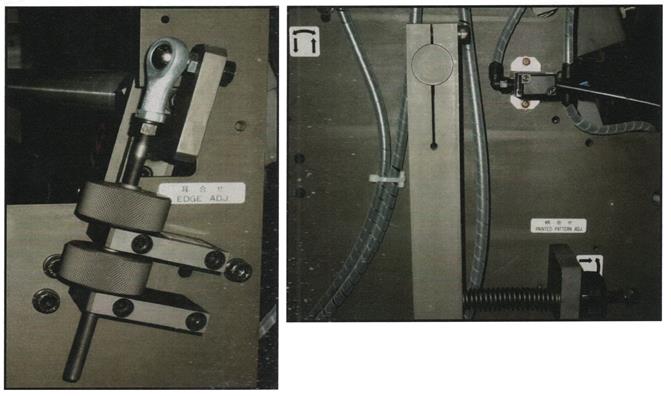

Рисунок 7 Винт совмещения кромок Рисунок 8 Винт совмещения рисунков. 11

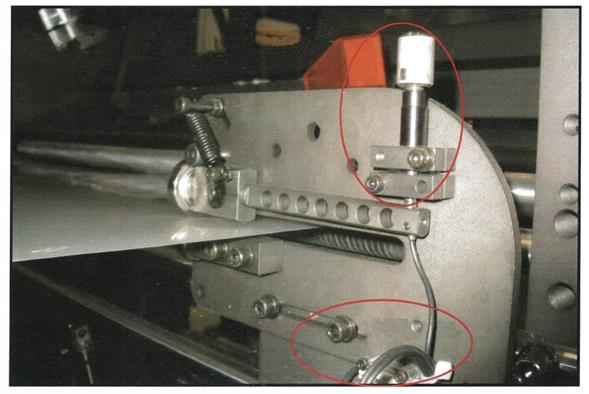

Рисунок 9 Распознавание шва на основной части пакета. 13

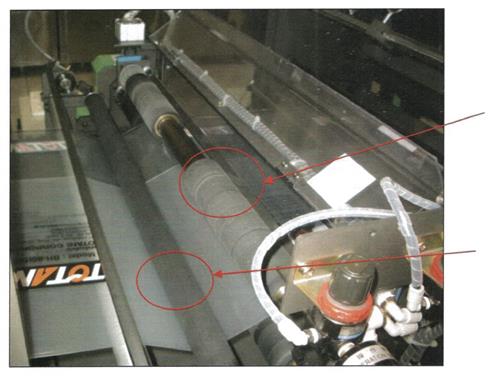

Рисунок 10 Пятый подающий обрезиненный ролик и ролик контроля натяжения. 14

Рисунок 11 Верхняя фальцевальная рама Рисунок 12 Направляющая для пленки. 15

Рисунок 13 Общий вид блока фальцевания под углом 45°. 17

Рисунок 14 Положение обжимной пластины.. 18

Рисунок 15 Положение шаблона. 19

Рисунок 16 Карманная запайка. 20

Рисунок 17 Блок корректировки изгиба. 21

Рисунок 18 Процедура настройки импульсной запайки. 23

Рисунок 19 Пульт дистанционного управления на фотоэлектронном датчике. 24

Рисунок 20 Датчик ошибок сгибов фальца. 25

Рисунок 21 Четвертый подающий обрезиненный ролик и ролик контроля натяжения. 27

Рисунок 22 Формирование квадратного дна. 29

Рисунок 23 Блок запайки углов фальца. 30

Рисунок 24 Фальцевание. 30

Рисунок 25 Блок сцепления застежки-молнии. 32

Рисунок 26 Мотальное устройство для кромочной обрези. 34

Рисунок 27 Зазор. 36

Рисунок 28 Пресс (запайка) концов застежки-молнии. 37

Рисунок 29 Выходной датчик считывания маркировки. 39

Рисунок 30 Кнопки матричной панели. 40

Рисунок 31 Первый подающий обрезиненный ролик. 42

Рисунок 32 Поперечная резка. 43

Рисунок 33 Регулятор. 44

Рисунок 34 Монитор блока управления поперечной резкой. 45

Рисунок 35 Первый и второй конвейер. 46

Рисунок 36 Направляющие и грузы для предупреждения изгибов. 47

Рисунок 37 Предохранительный световой занавес. 48

Рисунок 38 Устройство блокировки. 48

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|  |

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1. Рулон |

Установить рулон на пневматический вал рулона и определить положение рулона следующим образом:

1. Измерить рулон вдоль линии продольной резки, которая разделяет его на верхнюю и нижнюю пленки, до конца на рабочей стороне. Затем удвоить измеренное значение.

2. Выставить значение, полученное в п. 1 (единица измерения: 100 мм) по делениям на валу рулона. Произвести нагнетание воздуха из отверстия впуска воздуха и зажать рулон на валу.

3. При склеивании рулонов на машине, перемотать назад текущий рулон как можно дальше.

4. Продвинуть рулон до конца направляющей. Проверить правильность зацепления шестерен на рабочей стороне.

5. Повернуть переключатель зажима рулона в положение ВКЛ. и закрепить вал рулона на машине.

| ||

|

Рисунок 1 Секция рулонной подачи материала

| 2. Натяжение натяжного ролика (Один натяжной ролик в секции рулонной подачи материала) |

Натяжной ролик обеспечивает натяжение полотна от начальной точки (вал рулона) до разматывающего обрезиненного ролика, расположенного непосредственно за натяжным роликом.

Несмотря на то, что для пленки предпочтительнее более низкое натяжение, отсутствие натяжения может вызвать такие проблемы, как косую подачу пленки (косое движение) и отклонение пленки вправо и влево (изгибание).

Поэтому следует начать с заданного значения 0. 2 МПа и найти правильную точку в диапазоне значений регулятора подачи воздуха 0 — 0. 6 МПа, наблюдая за поведением пленки.

| 3. Разматывающие обрезиненные ролики |

Разматывающие обрезиненные ролики расположены непосредственно за натяжным роликом и используются для разматывания пленки. Скорость перемещения роликов (скорость подачи пленки) автоматически синхронизируется со скоростью движения рулона.

Два верхних обрезиненных ролика расположены на расстоянии друг от друга, и каждый из них закреплен на валу фиксирующим винтом. Ослабить этот фиксирующий винт для перемещения ролика по валу.

Ролики обычно выставляются по центру (см. рисунок). При возникновении складок на пленке, отрегулировать подачу пленки путем перемещения роликов к концу каждой пленки, соответственно.

|

Рисунок 2 Разматывающие обрезиненные ролики

| 4. Устройство EPC |

Устройство EPC (контроль положения кромок) - это распознающая система, которая отслеживает уровень положения движения рулона на рабочей и приводной стороне. Эта система, при помощи датчика, распознает левую кромку рулона, находясь в режиме распознавания кромок, или печатную линию, находясь в режиме распознавания линий. Используя переключатель на панели блока EPC, выбрать " Edge Detection Mode" (режим распознавания кромок) и " Line Detection Mode" (режим распознавания линий).

Перед выполнением настройки, установить переключатель контроллера EPC в положение " HAND" (РУЧНОЕ)) и ослабить винт точной настройки EPC до середины его диапазона перемещения (см. рисунок). Выполнить следующую процедуру в соответствии с выбранным режимом:

A. Как настроить " Режим распознавания кромок"

|

|

Рисунок 3Головка датчика

1. Сначала отрегулировать чувствительность датчика. Установить контроллер EPC в режим " HAND" (РУЧНОЙ).

2. Для калибровки чувствительности датчика, переместить головку датчика вручную до положения между +4 и -4 с пленкой рулона и без нее, соответственно; использовать ручки ROUGH/FINE (ГРУБАЯ/ТОЧНАЯ настройка) и SENSITIVITY (ЧУВСТВИТЕЛЬНОСТЬ). Ручки грубой/точной настройки используются для настройки баланса чувствительности (уравновешивание отклонения стрелки измерительного прибора влево и вправо). Ручка чувствительности используется для настройки световой чувствительности (величина отклонения стрелки измерительного прибора).

3. По завершении настройки чувствительности, вернуть контроллер EPC в положение " AUTO" (АВТО) и переместить головку датчика вручную.

4. Это нормально, если кромка пленки следует за перемещением головки датчика. Если кромка пленки перемещается в направлении, противоположном головке датчика, изменить положение селекторного переключателя " SIGNAL" (СИГНАЛ) на противоположное, чтобы исправить это.

A. Как настроить " Режим распознавания линий" (Рисунок)

Сначала отрегулировать чувствительность датчика. Переместить головку датчика вручную и установить линию по центру света датчика.

1. Повернуть ручку симметричности линий так, чтобы установить стрелку измерительного прибора на ноль.

2. Выполнить тонкую настройку симметричности линий. Отклонение стрелки измерительного прибора должно быть идентичным при повороте ручки вправо и влево (путем поворота винта точной настройки влево и вправо в пределах одного цикла).

• Когда стрелка измерительного прибора остается неподвижной, ручка SENSITIVITY (чувствительность) установлена на ноль. Повернуть ручку SENSITIVITY для повышения чувствительности до 1 - 2.

• Отрегулировать ручку SENSITIVITY для уменьшения чувствительности при зашкаливании измерительного прибора.

3. Настройка завершена, когда отклонение стрелки измерительного прибора является симметричным слева и справа при повороте винта точной настройки влево и вправо. Поставить переключатель контроллера EPC в положение " AUTO" и повернуть винт точной настройки влево и вправо.

4. Линия должна следовать за центром света датчика.

• Изменить на противоположный переключатель SIGNAL (СИГНАЛ) на панели блока EPC, если линия перемещается в обратном направлении.

Кроме того, при фактической эксплуатации, выставить точку резки полотна по выходному ножу для продольного резания, перемещая свет датчика вручную или при помощи винта точной настройки.

|

|

|

Рисунок 4 БЛОК EPC

| 5. Продольно-резальное устройство |

Продольно-резальное устройство разрезает полотно на две части; следовательно, пленка в этой точке разделяется на верхнюю и нижнюю части. Продольно-резальное устройство крепится на валу двумя винтами с полукруглой головкой и разрезает пленку под углом 45 градусов до угла контакта между режущей кромкой и пленкой.

Проверять, чтобы нож для продольного резания оставался острым. Тупой нож не только испортит внешний вид пленки на рабочей стороне (обычно, открытый конец), но также может привести к косой подаче с изгибами.

|

|

|

|

| 6. Натяжение натяжных роликов (продольные сдвоенные натяжные ролики) |

Натяжной ролик переключает движение пленки с непрерывного режима на прерывистый и, кроме того, поддерживает одинаковое натяжение между верхней и нижней пленками.

Несмотря на то, что для пленки предпочтительнее более низкое натяжение, отсутствие натяжения может привести к косому движению и изгибанию. Поэтому следует начать с заданного значения 0. 5 МПа и найти правильную точку в диапазоне 0 — 0. 6 МПа при помощи ручки регулятора подачи воздуха, наблюдая за поведением пленки.

| 7. Совмещение кромок пленки/печатного рисунка |

Под кромками пленки имеются в виду верхняя и нижняя пленки на рабочей стороне. Использовать винт совмещения кромок для корректировки несовпадения кромок верхней и нижней пленок.

Верхнюю пленку можно смещать с рабочей стороны к приводной стороне, повернув винт совмещения кромок только во время работы.

Следует обратить внимание на то, что результаты выравнивания станут очевидными только после подачи определенного количества пленки.

Под рисунком понимается изображение, нанесенное печатью на верхнюю и нижнюю пленки. Использовать винт совмещения рисунков для корректировки несовпадения рисунков на верхней и нижней пленках.

Можно смещать только нижнюю пленку (печатный рисунок) вверх/вниз по ходу процесса, повернув винт совмещения рисунка во время работы.

Следует помнить, что результаты выравнивания станут очевидными только после подачи определенного количества пленки.

Рисунок 7Винт совмещения кромок Рисунок 8 Винт совмещения рисунков

| 8. Распознавание шва на основной части пакета |

Датчик распознавания шва представляет собой блок, который распознает склеивающую ленту, наложенную на материал основной части (полотна) в процессе замены и разделяет (удаляет) пакеты с дефектами ленты на конвейере. Для распознавания ленты в датчике используются два подшипника, которые распознают разность толщины.

1. Повернуть винт регулирования чувствительности по часовой стрелке. Он передвинется ближе к датчику, и загорится индикаторная лампа, показывая активацию датчика. Повернуть винт против часовой стрелки для перемещения его в сторону от датчика.

2. При загорании индикаторной лампы активацию датчика, повернуть винт еще на 0. 5 – 1 оборот по часовой стрелке для завершения регулировки.

Пакеты со склеивающей лентой (при допущении, что длина пакета находится в ограниченном диапазоне склеивания) не разделяются на части, поэтому две части остаются в качестве одного целого, когда склеивание главного рулона (материал основной части) помечено знаком " •" на экране и также когда правильное значение установлено в поле длины линии пленки от точки распознавания склеивания основного материала до гильотинного ножа. Система готова к распознаванию бракованных пакетов.

Если две части пакетов с лентой для склеиванию пленки не остаются в качестве одного целого или не удаляются как бракованные, проверить настройку чувствительности, как указано выше. Если настройка в порядке, то выполнить процесс установки интервала.

ø Следует обратить внимание, что каждый пакет разделяется на части, если установлен сортировочный конвейер бракованных пакетов (Примечание).

Бракованные пакеты (при допущении, что длина пакета находится в ограниченном диапазоне склеивания) режутся на части нормальной длины подачи, удаляются и помещаются в контейнер до передачи их на главный конвейер.

(Примечание) Конвейер сортирует бракованные позиции непосредственно до того, как они собираются.

< Как настроить расстояние>

1. Ввести точное расстояние от датчика распознавания шва до гильотинного ножа в поле склеивания главного рулона на экране.

< Как измерить расстояние>

l. Пометить пленку на датчике распознавания шва при помощи клейкой ленты " скотч". Установить " счетчик ярдов" на " ноль" и начать работу.

2. Снять показание счетчика ярдов, которое представляет собой расстояние от помеченной точки до точки, где пленка дошла до гильотинного ножа.

2. Ввести это значение в поле распознавания шва.

Частое обнаружение ошибок может быть вызвано чрезмерно чувствительной настройкой датчика в точке без склеивающей ленты (показанной на экране значком " x" ). Для корректировки этого, повернуть винт регулирования чувствительности еще на один оборот по часовой стрелке и устранить неисправность.

|

|

Рисунок 9 Распознавание шва на основной части пакета

| 9. Пятые подающие обрезиненные ролики |

Это пятые, считая от конца процесса производства, обрезиненные ролики подачи пленки. Эти ролики осуществляют подачу пленки автоматически в соответствии с предварительно заданной длиной подачи и данными блока контроля натяжения, описанными ниже.

Верхние обрезиненные ролики представляют собой индивидуальные элементы. Каждый ролик крепится к валу фиксирующим винтом. При нормальной работе, выставить их по центру. Когда в пленке появляются складки, отрегулировать каждый отдельный ролик, смещая его в соответствующее положение.

Давление зажима обеспечивается пневматикой на рабочей и приводной сторонах. Обычное заданное давление составляет 0. 4 МПа. При недостаточном давлении зажима (пленка проскальзывает на обрезиненных роликах), увеличить давление на равную величину с обеих сторон.

При неравном давлении на обеих сторонах, пленка движется косо в сторону с более высоким давлением.

Перепад давлений можно использовать для прямой подачи пленки там, где ранее косое движение привело к отклонению по толщине. Однако при работе таким образом можно ускорить износ деталей. Поэтому рекомендуется поддерживать равномерное давление на рабочей и приводной сторонах.

|

|

Рисунок 10Пятый подающий обрезиненный ролик и ролик контроля натяжения

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|