- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 3 5 страница

Для всех приборов, счетчиков и установок, расположенных в труднодоступных для обслуживания местах, должны быть предусмотрены площадки или колодцы с лестничными хорошо освещенными подходами. Для счетчиков должны быть предусмотрены обводные линии.

Все элементы приборов, питаемые током опасного напряжения, должны быть надежно заземлены.

Основными сигнализаторами уровня, применяемыми в литейных и термических цехах, являются электрические, поэтому общими требованиями безопасной эксплуатации их являются обеспечение каждой автономной измерительной системы удобными средствами отключения питающей электрической линии при аварийных ситуациях, а также обеспечение каждого прибора средствами самостоятельной защиты от токов короткого замыкания. Корпуса релейных блоков, к которым подводится ток опасного напряжения, должны быть Надежно заземлены.

Для кондуктометрических сигнализаторов значение напряжения постоянного и переменного токов в электродной системе не должно превышать соответственно 24 и 36 В.

Радиоактивные приборы являются совершенно безопасными только в случае соблюдения всех требований эксплуатации, перечисленных в монтажно-эксплуатационной инструкции для каждого радиоактивного прибора.

Контрольные вопросы и задания

1. Что называется расходом вещества и в каких единицах он измеряется?

2. Расскажите о классификации приборов для измерения расхода жидкостей, газов, твердых и сыпучих материалов.

3. Расскажите о классификации приборов для контроля уровня жидкостей и сыпучих материалов.

4. Изложите принцип действия расходомеров обтекания.

5. Изложите принцип действия расходомеров переменного перепада давления.

6. Изложите принцип действия расходомеров переменного уровня.

7. Изложите принцип действия индукционных расходомеров.

8. Изложите принцип действия тахометрнческих расходомеров.

9. Расскажите об устройстве и работе счетчиков жидкости и газов.

10. Расскажите о работе и устройстве счетчиков и весов твердых и сыпучих материалов.

11. Изложите принцип действия поплавковых и буйковых уровнемеров.

12. Изложите принцип действия манометрических уровнемеров.

13. Изложите принцип действия емкостных и высокочастотных уровнемеров.

14. Изложите принцип действия радиационных и кондуктометрнческих уровнемеров.

15. Изложите принцип действия весовых уровнемеров.

16. Изложите принцип действия механических нестандартных уровнемеров.

ГЛАВА 10. КОНТРОЛЬ СПЕЦИАЛЬНЫХ ПАРАМЕТРОВ

1. КОНТРОЛЬ СОСТАВА ГАЗА

В литейных и термических цехах приходится контролировать состав самых разнообразных газов: горючих газов и продуктов их сгорания, защитных атмосфер и газов в воздухе помещений цехов. Контроль состава газа позволяет судить о правильности протекания технологического процесса. Например, по составу защитных атмосфер в термических печах определяют качество процесса химико-термической обработки; по составу дымовых газов судят о полноте сгорания топлива в печах; по составу колошниковых газов в доменной печи ведут процесс плавки и т. д.

Газоанализаторами называют приборы, предназначенные для количественного определения состава газа (одного или нескольких компонентов). Они проградуированы в объемных процентах. По назначению различают переносные и технические газоанализаторы. Первые используют для лабораторных исследований и проверки автоматических газоанализаторов.

Основным элементом каждого прибора является измерительный преобразователь газового анализа, принцип действия которого определяет тип газоанализатора. По принципу действия измерительного преобразователя различают химические, электрохимические, термохимические, термокондуктометрические, магнитные и оптические газоанализаторы.

Принцип работы химических газоанализаторов основан на последовательном удалении анализируемых компонентов из взятой газовой пробы при проведении химических реакций. Наибольшее распространение получил переносной газоанализатор на три компонента: СО, СO2 и O2. Для поглощения СО служит раствор двухлористой меди (СиС12), нашатырного спирта (NH4C1) и аммиака (NH3); для СO2 – раствор едкого кали (КОН); для O2 – смесь едкого кали с пирогалловой кислотой (С6Н3(ОН)3). Объем газовой смеси измеряют до начала цикла измерений и после реакции каждого компонента. По разности объемов оценивают процентное содержание компонента в газовой смеси.

Переносные газоанализаторы обладают высокой точностью измерения; недостатком приборов является длительность анализа. Их применяют только для контроля и отладки тепловых процессов.

Электрохимические газоанализаторы предназначены для определения содержания кислорода в газовой смеси. Действие газоанализаторов этого типа основано на электрохимической реакции, вызывающей образование тока в электролите при взаимодействии кислорода с электродом. Сила тока, протекающего по внешней цепи электролита, пропорциональна концентрации кислорода в газовой смеси. Такие газоанализаторы предназначены для определения содержания кислорода в различных газовых смесях, водяном и генераторном газах.

Действие термохимических газоанализаторов основано на измерении теплового эффекта реакции кислорода с другими газами, протекающей в присутствии катализатора. Количество выделившейся теплоты пропорционально количеству содержащегося в смеси анализируемого газа при постоянном расходе смеси. Термохимические газоанализаторы предназначены для определения содержания кислорода или водорода в смеси газов. Измерение количества теплоты производится с помощью термометров сопротивления, включенных в схему электрического моста. Преобразователь прибора имеет две камеры – рабочую и сравнительную, в которых расположены термометры сопротивления. В рабочей камере, заполненной катализатором, сгорает анализируемый компонент, а в сравнительной камере находится неактивная масса. По разности температур определяют содержание анализируемого компонента газовой смеси.

Принцип работы термокондуктометрических газоанализаторов основан на измерении теплопроводности газовой смеси, которая практически однозначно определяется содержанием анализируемого компонента.

Теплопроводности Н2; СО2 и SOa сильно отличаются от теплопроводности воздуха и таких газов, как Na; O2; СО; СН4 и др. В связи с этим рассматриваемые газоанализаторы чувствительны на Н2; СO2 и SO2, и с их помощью можно определить процент содержания указанных составных частей, когда они присутствуют в смеси с другими газами. Чувствительным элементом является нагретая проволока, которая при омывании ее газами различной теплопроводности изменяет свое электрическое сопротивление. В газоанализаторах применяются прямая и дифференциальная измерительные схемы.

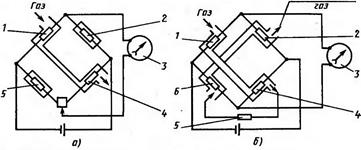

Газоанализатор прямого измерения (рис. 87, а) состоит из четырех нагреваемых платиновых проволочных резисторов, заключенных в четыре газовые камеры. Две рабочие камеры 1 и 4 соединяются с исследуемой газовой средой, а две сравнительные камеры 2 и 5 заполнены воздухом или газом постоянного состава.

Рис. 87. Схемы термокондуктометрических газоанализаторов:

а – прямого измерения; б – дифференциальная

По дифференциальной схеме (рис. 87, б) измерения анализируемая газовая смесь проходит сначала через рабочие камеры 1 я 4, а затем, после предварительного удаления из нее контролируемого газа в печи дожигания или в поглотитель 5, поступает в сравнительные камеры 2 и 6, выполняя функции сравнительного газа. Прн изменении концентрации анализируемого газа в диагонали моста как в первой, так и во второй схеме появляется напряжение разбаланса, значение которого пропорционально концентрации газа и измеряется прибором 3.

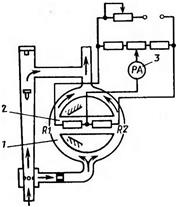

Из всех газов кислород обладает максимальной магнитной восприимчивостью. Например, его магнитная восприимчивость почти в 60 раз больше магнитной восприимчивости воздуха. Это свойство позволило разработать метод для избирательного определения его концентрации в газовых смесях. Наибольшее распространение получили термомагннтные газоанализаторы, в которых измеряется не сама магнитная восприимчивость кислорода, а ее уменьшение при увеличении температуры газа. Преобразователь такого газоанализатора (рис. 88) выполнен в виде кольцевой камеры 1. В поперечной стеклянной трубке 2 расположены два термоэлемента (резистора): R1 и R2, включенные в мостовую измерительную схему. Когда анализируемый газ проходит через кольцевую камеру, то, благодаря парамагнитным свойствам кислорода, он втягивается в поперечную стеклянную трубку 2. Соприкасаясь с нагретым термоэлементом, газ нагревается, теряет частично свои магнитные свойства и выталкивается из магнитного поля более холодным, создавая явление термомагнитной конвекции. Интенсивность термомагнитной конвекции измеряется по изменению температуры термоэлемента, вызванного конвекцией, и, как следствие этого, по изменению его электрического сопротивления. Последнее приводит к разбалансу моста, что регистрируется измерительным прибором 3.

Рис. 88. Преобразователь термомагнитного газоанализатора

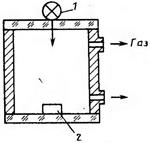

Рис. 89. Преобразователь оптико-акустического газоанализатора

Работа оптических газоанализаторов основана на измерении ослабления интенсивности электромагнитного излучения или поглощения его потока определенным компонентом при прохождении излучения через исследуемую газовую смесь. При этом в оптических газоанализаторах может использоваться весь спектр электромагнитных колебаний – инфракрасная, ультрафиолетовая и видимая области.

Наибольшее распространение получили оптические абсорбционные газоанализаторы, работающие в инфракрасной области спектра, т. е. оптико-акустические газоанализаторы. Их действие основано на способности определенного газа поглощать инфракрасные лучи. Этой способностью обладают все газы, за исключением одноатомных, а также водорода, кислорода, азота и хлора. Измерение концентрации газа проводится на основании оптико-акустического эффекта, который заключается в следующем. Если исследуемый газ в замкнутом объеме (рис. 89) облучать прерывистым (со звуковой частотой) потоком энергии в инфракрасной области, то он будет периодически нагреваться и охлаждаться и в нем возникнут колебания давления с той же частотой. Колебания давления воспринимаются чувствительным элементом – мембраной, которая является одной из обкладок конденсаторного микрофона 2, соединенного с измерительной схемой. В качестве источника инфракрасного излучения используется нагретая до 700–800 °С хромоникелевая проволока 1. Промышленность выпускает несколько типов оптико-акустических газоанализаторов для определения концентрации СО, СO2, СН4 в различных газовых смесях.

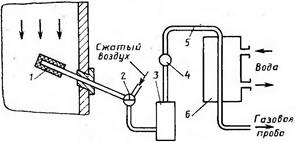

В измерительный комплекс каждого газоанализатора входит газоотборное устройство, служащее для отбора исследуемого газа и транспортировки его к первичному преобразователю. Схема газоотборного устройства, находящегося под избыточным давлением, представлена на рис. 90. В дымоходе располагают заборное устройство, представляющее собой сосуд (фильтр), 1 с пористыми стенками. Топочные газы, просачиваясь через пористые стенки, поступают в отборочный трубопровод и через трехходовой продувочный кран 2 направляются в фильтр 3 для очистки от сернистых примесей. Фильтр представляет собой цилиндр, заполненный влажной стальной стружкой. Затем газ через контрольный фильтр 4 по трубопроводу 5 попадает в холодильник 6, который, как правило, выполнен по схеме «труба в трубе», где газ протекает по внутренней трубе, а охлаждающая вода – по кольцу, образуемому трубой и корпусом. Очищенный и охлажденный газ подается в рабочую камеру первичного преобразователя газоанализатора.

Рис. 90. Газоотборное устройство

2. КОНТРОЛЬ ВЛАЖНОСТИ И ЗАПЫЛЕННОСТИ ГАЗА

Влажность воздуха играет большую роль в процессах сушки формовочных материалов и приготовления контролируемых атмосфер термических печей, в устройствах кондиционирования воздуха. Влажность во многом определяет санитарно- гигиенические условия труда.

Измерительные приборы, предназначенные для измерения величин, характеризующих влажность газов, получили название гигрометров или влагомеров.

Для контроля и измерения влажности газов используют многочисленные методы, основанные на различных принципах. Наибольшее практическое распространение получили психрометрический и сорбционный методы.

Психрометрический метод основан на использовании изменения степени охлаждения поверхности увлажненного тела при испарении с нее воды. Степень охлаждения поверхности зависит от параметров влажности газа, омывающего эту поверхность. Рассмотренное явление носит название психрометрического эффекта. В приборах, принцип действия которых основан на психрометрическом эффекте, измерение осуществляется с помощью двух термометров: сухого и влажного. Испарение влаги с поверхности резервуара влажного термометра происходит тем интенсивнее, чем ниже влажность воздуха. Поэтому в условиях термодинамического равновесия разность показаний сухого и влажного термометров характеризует влажность воздуха и называется психрометрической разностью.

Рис. 91. Электрический подогреваемый преобразователь влажности газа

Рис. 92. Оптическая система измерителя запыленности

Сорбционный метод измерения влажности газов основан на измерении электрических свойств влагосорбирующего материала в зависимости от изменения влажности окружающей среды.

Сорбционный метод измерения влажности используется в кулонометрических и электролитических влагомерах. Принцип действия кулонометрического влагомера основан на непрерывном поглощении влаги из контролируемого газового потока пленкой гидрофильного вещества и одновременном разложении воды в толще пленки путем электролиза на водород и кислород. В установившемся режиме значение электролитического тока является мерой влажности контролируемого газа. Погрешность прибора не превышает 6%.

Электролитические влагомеры работают по принципу зависимости электрических свойств чувствительного элемента от влажности окружающего газа. Такие преобразователи по конструктивному выполнению подразделяют на подогреваемые и неподогреваемые. Первые получили наибольшее распространение.

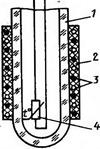

Принцип действия электролитического подогреваемого преобразователя основан на измерении температуры гигрометрического равновесия. В этом преобразователе (рис. 91) используют свойство гигроскопичности хлористого лития. На запаянную с одного конца кварцевую трубку 1 наносят слой стеклоткани 2, пропитанный хлористым литием. Поверх стеклоткани наматывают две не соединяющиеся друг с другом проволоки 3 из благородных металлов, выполняющих роль электродов. На электроды подается переменный ток. Во внутрь кварцевой трубки помещают термометр сопротивления 4. При соприкосновении газа, содержащего водяные пары с хлористым литием, последний увлажняется, образуя электролит. Так как на электроды подается напряжение, то через электролит потечет ток, который приведет к разогреву преобразователя и постепенному испарению влаги. Процесс испарения будет сопровождаться охлаждением преобразователя. Спустя некоторое время между процессом насыщения парами газа и Испарением влаги наступит равновесие. Температура равновесия является мерой, Влажности газа, так как по ее значению может быть определена точка росы. Этот преобразователь позволяет осуществлять автоматический контроль точки росы в процессе изготовления и подачи контролируемых атмосфер в рабочее пространство нагревательных печей.

Измерители запыленности осуществляют контроль запыленности воздушной среды и технологических газов, а также контроль концентрации аэрозольных, частиц.

Промышленность выпускает анализаторы запыленности типа АЗ. Они предназначены для определения запыленности воздуха и технологических газов, проверки эффективности работы технологических воздушных и газовых фильтров, определения концентрации аэрозоля в воздухе, нахождения источника запыленности аэрозольными частицами.

Прибор представляет собой фотоэлектрический счетчик аэрозольных частиц с пределами измерения концентрации пыли от 1 до 300 000 частиц в литре. В приборе имеется переключатель размера регистрируемых частиц с 0,4 до 10 мкм.

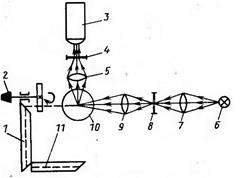

Принцип работы прибора основан на рассеивании света аэрозольными частицами. При этом существует количественная зависимость между размерами частиц и интенсивностью рассеянного света. Чувствительным элементом прибора является оптический преобразователь (рис. 92). Анализируемая пыль просачивается через измерительную полость 10 преобразователя с постоянным расходом. Перпендикулярно измерительной плоскости расположены источник света 6, два объектива 7 и 9 и диафрагма 8, создающая сфокусированный световой луч. Под прямым углом к нему установлены объектив 5 и диафрагма 4, которые фокусируют луч, направленный от источника света 6 к фотоэлектронному усилителю 3. Модулятор светового потока 2, призмы 1 и 11 служат для контроля и калибрования размеров частиц пыли.

Если в измерительной полости пыли нет, то фототок в фотоэлектронном усилителе отсутствует. При попадании пыли в измерительную камеру от ее частиц появляется рассеянный свет, и на выходе усилителя образуется электрический сигнал. Длительность сигнала пропорциональна времени пролета частиц через полость, а его амплитуда определяется размерами частиц.

Количество пыли определяется в зависимости от измеряемого предела по электромеханическому счетчику или по шкале показывающего прибора, отградуированной в единицах измерения запыленности (части на один литр).

3. КОНТРОЬ ВЛАЖНОСТИ СЫПУЧИХ МАТЕРИАЛОВ

В литейных цехах очень важным параметром, существенно определяющим процесс производства отливок, является влажность формовочных материалов, влияющих на качество форм, и влажность шихтовых материалов, определяющих ход процесса плавки в вагранках.

Измерительные приборы, предназначенные для определения влажности, называют влагомерами. Все методы измерения влажности принято подразделять на прямые и косвенные.

При использовании прямых методов осуществляют непосредственное разделение исследуемого материала на сухое вещество и влагу.

При лабораторных исследованиях и для контроля автоматических приборов используют весовой (прямой) метод.

Сущность метода состоит в том, что навеску исследуемого материала (формовочной смеси, песка и т. д.) закладывают в лабораторную бюксу и, после тщательного взвешивания, устанавливают в сушильный шкаф при температуре 103 ... 105 °С и сушат до постоянной массы. После этого высушенный материал помещают в эксикатор охлаждают в присутствии силикагеля и вторично взвешивают на тех же весах. По результатам взвешивания определяют влажность материалов.

Описанный метод обеспечивает высокую точность, но проводится в течение длительного отрезка времени (2 ... 3 ч).

В последнее время все большее распространение получают косвенные физические методы измерения влажности сыпучих материалов. Они основаны на преобразовании влажности в какую- либо физическую величину, удобную для измерения или дальнейшего преобразования с помощью измерительных преобразователей. В зависимости от характера измеряемого параметра, косвенные методы подразделяют на электрические и неэлектрические. В основе электрических методов лежит прямое измерение электрических параметров исследуемого материала. При использовании неэлектрических методов определяется физическая величина, которая затем преобразуется в электрический сигнал. Среди электрических методов наибольшее распространение получили кондуктометрические и диэлькометрические (емкостные).

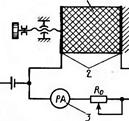

Кондуктометрический метод основан на измерении электрического сопротивления материала, которое изменяется в зависимости от влажности материала. При измерении влажности этим методом пробу вещества 1 помещают между плоскими электродами 2 первичного преобразователя (рис. 93). Сила тока, измеряемая прибором 3, будет зависеть от влажности пробы. Резистор R0 используется для корректировки нуля прибора. Кондуктометрический метод позволяет определять влажность сыпучих материалов в пределах 2 ... 20 %. Верхний предел ограничен падением чувствительности с ростом влажности, а нижний обусловлен сложностью измерения больших электрических сопротивлений.

Рис. 93. Схема кондуктометрического влагомера

Рис. 94. Схема емкостного влагомера

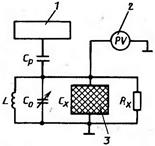

В измерительной схеме емкостного влагомера (рис. 94), работающего на принципе определения диэлектрических потерь, емкость конденсаторного преобразователя определяется с помощью резонансного контура, состоящего из индуктивности L и переменной емкости Сх. Резонанс контура обеспечивается настройкой конденсатора С0. В качестве индикатора резонанса используют вольтметр 2. Контур отделен от генератора 1 разделительным конденсатором Ср. При увеличении влажности испытуемого образца 3 емкость преобразователя изменяется. Для восстановления симметрии необходимо изменить емкость конденсатора С0 так, чтобы суммарная емкость контура стала вновь первоначальной. Изменение положения рукоятки конденсатора С0 является показателем влажности.

Недостатком этого метода является зависимость емкости материала не только от влажности, но и от химического состава. Поэтому емкостные методы контроля влажности используют только со специальными приспособлениями для каждого конкретного материала.

Среди неэлектрических методов контроля влажности сыпучих материалов из-за ряда преимуществ большое распространение получили радиоизотопные. К числу этих преимуществ относятся простота монтажа и малая подверженность влиянию окружающей среды. В основу действия измерительной системы такого влагомера положена непрерывная регистрация потока медленных нейтронов, которые образуются в результате облучения исследуемого материала быстрыми нейтронами. Замедление нейтронов осуществляется содержащимся в материале водородом.

4. КОНТРОЛЬ ПЛОТНОСТИ ЖИДКОСТИ

В литейных цехах качество формовочных и стержневых смесей во многом зависит от количественного состава применяемых для их изготовления формовочных растворов, плотность которых является косвенным показателем состава. В этой связи на участках приготовления глинистой суспензии и жидкого стекла приходится непрерывно контролировать плотность.

Плотностью называют величину, определяемую отношением массы тела к его объему. Единица плотности – килограмм на кубический метр (кг/м3). Приборы для измерения плотности жидкости. Называют плотномерами. В зависимости от применяемых методов различают поплавковые, весовые, гидростатические и радиоизотопные плотномеры.

Принцип действия поплавковых плотномеров основан на использовании ареометрического метода. Поэтому их иногда называют ареометрами. В качестве чувствительного элемента используется плавающий или погруженный в жидкость поплавок.

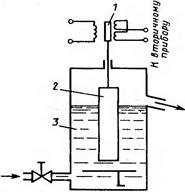

Рис. 95. Плотномер с плавающим буйком

В работе плотномеров с плавающим поплавком используется зависимость степени погружения поплавка с постоянной массой от плотности контролируемой жидкости. Такой плотномер (рис. 95) состоит из емкости 3, в которой непрерывно протекает жидкость. В жидкости плавает металлический полый поплавок 2, жестко связанный с магнитопроводом 1 индукционного преобразователя. Глубина погружения поплавка зависит от плотности жидкости. При движении поплавка вверх, или вниз меняется положение магнитопровода 1, что приводит к изменению индуктивного сопротивления преобразователя, измеряемого вторичным прибором.

Действие весового плотномера основано на взвешивании поплавка, заполненного эталонной жидкостью и погруженного в контролируемую жидкость, или на взвешивании отрезка трубопровода, по которому протекает контролируемая жидкость.

Гидростатические (пьезометрические) плотномеры работают по принципу измерения зависимости потерь давления воздуха, продуваемого через жидкость, от ее плотности.

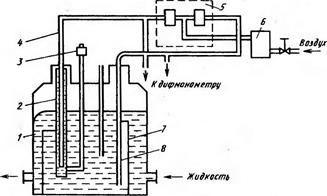

В измерителе плотности типа КМ (рис. 96) измерение плотности осуществляется разностью давлений в двух пьезометрических трубках: 4 и 8, погруженных на одинаковую глубину в контролируемую и эталонную жидкости. Эталонная жидкость через воронку 3 заливается в сосуд 2, контролируемая жидкость непрерывно протекает через сосуд 7 и переливается через перегородку 1. Сжатый воздух через фильтр 6 и блок управления 5 подается по линии и поступает в пьезометрические трубки. Дифференциальный манометр преобразует перепад давления в электрический сигнал, который подается на вторичный или самопишущий прибор.

Рис. 96. Измеритель плотности типа КМ

Метод измерения плотности радиоизотопных плотномеров основан на измерении интенсивности γ-излучения после прохождения его через контролируемую среду. Необходимая чувствительность радиоизотопного метода обеспечивается выбором подходящего источника излучения радиоактивного изотопа. В качестве приемников используются счетчики (иногда ионизированные камеры).

5. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КОНТРОЛЕ СПЕЦИАЛЬНЫХ ПАРАМЕТРОВ

К числу мероприятий по технике безопасности приборов для измерения состава газа относятся следующие.

Необходимо осуществлять постоянный контроль за герметичностью соединительных линий, исключающий скопление газа в месте установки газоанализатора. Линии поступления и сброса газа должны иметь продувочные краны.

Сброс газа после прохождения измерительной системы должен производиться только в вытяжные коммуникации с принудительной вентиляцией.

Мероприятиями безопасности приборов для измерения влажности сыпучих материалов и плотности жидкости является обеспечение установки приборов в хорошо доступных местах. Все приборы, питаемые электроэнергией, должны быть тщательно заземлены и иметь плавкие предохранители, точно рассчитанные на допустимое значение рабочего тока.

Радиоактивные приборы необходимо эксплуатировать только согласно рабочей инструкции.

Контрольные вопросы и задания

1. Расскажите о классификации приборов, предназначенных для анализа газа.

2. На каком методе основана работа ручного газоанализатора?

3. Как осуществляются анализ газа и определение содержания СО2, O2 и СО в дымовых газах?

4. На каком принципе основана работа магнитного газоанализатора?

5. На каком принципе основана работа оптического газоанализатора?

6. Каким образом осуществляются отбор и подготовка газовой пробы?

7. Как определяется влажность газа?

8. Каким образом определяется запыленность воздуха?

9. Расскажите о методах определения влажности сыпучих материалов.

10. Расскажите о методах контроля плотности жидкости.

РАЗДЕЛ III.АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ, КОНТРОЛЬ И РЕГУЛИРОВАНИЕ

ГЛАВА 11. СИСТЕМЫ АВТОМАТИКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

1. ОБЩИЕ ПРИНЦИПЫ ПОСТРОЕНИЯ СИСТЕМ

Под управлением понимают совокупность действий, выработанных на основании определенной информации и направленных на поддержание или улучшение функционирования объекта в соответствии с заданной программой.

Система с программным управлением состоит из последовательно соединенных элементов. Задающее устройство в соответствии с установленным режимом технологического процесса (программой) посылает сигнал, соответствующий началу отсчета (процесса). Сигнал передается на управляющее устройство, в которое в общем случае входят усилительный, преобразующий и исполнительный элементы. Системы могут состоять из одной цепи последовательно соединенных элементов или из нескольких параллельных цепей, управляемых одним многопозиционным задающим программным устройством.

Системы автоматического программного управления классифицируют по степени централизации и по виду программоносителя.

По степени централизации эти системы можно разделить на централизованные, децентрализованные и смешанные.

В централизованных программных системахуправления координация действий механизмов какого-либо автомата производится из командного центра и осуществляется по единой программе.

Наиболее часто встречающиеся централизованные системы управления имеют в своей основе командоаппараты, предназначенные для двухпозиционного управления (включение-выключение) по заданной программе. Программа определяет последовательность переключений и время их срабатывания, которое задается длительностью цикла tц и циклограммой (рис. 97), показывающей относительное расположение моментов включения и выключения цепей в пределах одного цикла.

Централизованные системы осуществляют управление механизмами во времени, причем время одного оборота распределительного вала командоаппарата соответствует длительности одного цикла.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|