- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 2 18 страница

Например, при поверхностной закалке токами высокой частоты робот извлекает деталь из магазина, устанавливает в индуктор и подает сигнал о начале нагрева. По окончании нагрева робот извлекает деталь из индуктора и подает ее в закалочное устройство. Длительность выполнения всех операций около 1 мин.

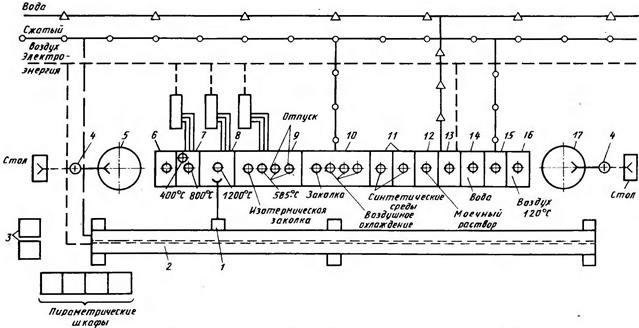

На рис. 166 показана линия закалки деталей с манипулятором ПМ-30Т, предназначенного для переноски с одной позиции на другую корзины с деталями при изотермической закалке в печах-ваннах. Все ванны и дополнительное оборудование расположено в линию.

Манипулятор 1 перемещается по монорельсовой балке 2 и управляется с пульта 3. На линии используют еще два манипулятора 4 с ручным управлением для загрузки и разгрузки корзин.

Основные и вспомогательные операции выполняются манипуляторами в определенной последовательности: установка манипулятором 4 корзин с деталями на накопитель 5; съем корзин с накопителя 5 и установка ее на стол загрузки 6 манипулятором V; транспортирование корзин со стола 6 в каждой ванне; опускание корзин в ванну; встряхивание корзин для удаления остатков расплавов солей; транспортирование корзин к закалочным ваннам и с синтетической средой, промывочным ваннам 12 и 13 и сушильным устройствам 14 и 15; транспортирование корзин к разгрузочному столу 16 и передача ее на накопитель 17; съем корзин с деталями с накопителя 17 с помощью ручного манипулятора 4.

Рис. 166. Схема роботизированного участка термической обработки инструмента

В линии используются накопители карусельного типа, на каждый из которых устанавливается не более шести корзин.

Для обеспечения необходимой производительности ванна подогрева 7 изготовлена двухпозиционной. На первой позиции осуществляется подогрев над расплавом до температуры 400 °С, а затем – нагрев в расплаве до температуры 800 °С. Печь 8 окончательного нагрева – однопозиционная. Соляная ванна 9 имеет четыре позиции. Одна предназначена для изотермической закалки, три остальные – для отпуска. Установка 10 для охлаждения после закалки на воздухе и после отпуска также имеет четыре позиции.

При необходимости пассивации деталей используется установка 14.

Линия работает по заданной циклограмме. Манипулятор 1 совершает сложные возвратно-поступательные движения вдоль линии ванны.

На линии могут обрабатывать болты, винты, пружины, режущий инструмент и другие мелкие детали.

Важнейшей проблемой роботизации является соответствующая технологическая подготовка производства. Для получения заданного эффекта от применения роботов нет смысла использовать их совместно с устаревшим и малопроизводительным оборудованием. Кроме того, при имитации роботом производственных движений человека отсутствует необходимость размещать обрабатываемые детали на уровне рук или глаз, обеспечивать удобство подхода к оборудованию, создавать определенную освещенность и многое другое. ПР могут действовать с любой позиции, на любом уровне пространства цеха и в любых климатических условиях. Например, при заливке металла робот может выдержать более высокую температуру, чем человек. Следовательно, применяя ПР, можно значительно рационализировать и ускорить технологический процесс. А сочетание роботов с более производительным оборудованием, особенно с числовым программным управлением, позволяет одновременно с увеличением выпуска продукции высвободить производственные площади для расширения производства.

ПР не утомляется и не подвержен эмоциям. Он может ритмично работать в три смены без отдыха, выходных дней и отпусков.

3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ РОБОТОВ

Безопасность персонала, работающего с комплексами, в состав которых входят промышленные роботы, обеспечивают с помощью различных мероприятий, целью которых является предупреждение аварийных и опасных для здоровья человека ситуаций. Роботы, выполняющие манипуляционные действия и транспортные перемещения в пределах комплекса, являются устройствами повышенной опасности и могут стать основным источником травматизма обслуживающего персонала.

Безопасность при эксплуатации роботизированных комплексов достигается за счет их рациональной планировки, безопасной и безаварийной работы оборудования, а также с помощью специальных устройств, обеспечивающих безопасность обслуживающего персонала. Главная цель этих мероприятий и устройств состоит прежде всего в исключении возможности одновременного нахождения человека и механизмов робота в одном месте рабочего пространства.

Планировка комплексов оборудование – робот, роботизированных участков и линий должна обеспечивать удобный и безопасный доступ обслуживающего персонала к роботу, к основному и вспомогательному технологическому оборудованию, к органам управления, а также аварийное отключение всех видов оборудования и механизмов. Желательно, чтобы органы управления и аварийных блокировок были размещены на общем пульте управления (участком, линией) и продублированы вдоль фронта оборудования по трассе возможных перемещений обслуживающего персонала.

С точки зрения обеспечения безопасности обслуживающего персонала следует рассмотреть два типа планировок роботизированных комплексов, характеризующихся расположением зон роботов и операторов.

К первому типу относятся комплексы, исключающие возможность появления оператора в пределах рабочей зоны робота при его автоматической работе. Обычно эти комплексы имеют круговое ограждение робота, при раскрытии створок которого посылается управляющий сигнал на его остановку.

Комплексы совмещения рабочих зон оператора и робота относятся ко второму типу. В таких комплексах требуется принимать специальные меры безопасности обслуживающего персонала. Это комплексы с автономными роботами, осуществляющими единичное или групповое обслуживание оборудования. Если такие комплексы – оснащены ПР, работающими по жесткой программе, то появление человека в рабочей зоне робота должно вызывать автоматическую блокировку их работы.

Конструкция ПР должна учитывать условия эксплуатации и особенности окружающей среды, которые могут повлиять на обеспечение надежности, безаварийности и безопасности работы. При эксплуатации в условиях агрессивных сред ПР должен быть поставлен в соответствующем защитном исполнении с учетом требований ГОСТ 12.1.004–85, ГОСТ 12.1.010–76, ГОСТ 12.1.011–78, ГОСТ 12.2.020–76 и ГОСТ 12.2.021–76.

Внезапное отключение питания не должно приводить к повреждению роботов или травмированию обслуживающего персонала. Захватное устройство при отключении питания должно удерживать объект манипулирования – Сигнально-предупредительная окраска и знаки безопасности, наносимые на промышленные роботы, должны соответствовать требованиям ГОСТ 12.4.026–76. Основные требования к элементам конструкции должны соответствовать ГОСТ 12.2.003–74. При выборе средств аварийной и предупредительной сигнализации следует отдавать предпочтение звуковым сигналам.

При эксплуатации роботизированных комплексов должны предусматриваться максимальная механизация и автоматизация вспомогательных операций, связанные с воздействием на работающих опасных и вредных факторов.

Ограждение, знаки безопасности и сигнальные цвета, наносимые на оборудование комплексов, должны отвечать ГОСТ 12.4.026–76. Расстояние ограждения комплексов от границ рабочей зоны роботов должно быть не менее 0,8 м.

При перемещении объектов манипулирования над рабочими местами, проходами и проездами под трассой роботов необходимо предусматривать защитные сетки или экраны. Если роботизированный комплекс оснащен несколькими пультами управления, необходимо иметь соответствующие блокировки, исключающие возможность параллельного управления от различных пультов.

На роботизированных комплексах должны выполняться общие требования, регламентирующие условия пожарной безопасности в соответствии с ГОСТ 12.1.004–85.

Особо опасными участками в пожарном отношении в литейных цехах являются участки нанесения лакокрасочных покрытий, плавки и заливки металла, очистки отливок, склады магния и его сплавов, участки приготовления формовочных и стержневых смесей на основе горючих крепителей. В термических цехах к пожароопасным участкам относятся участки приготовления защитных атмосфер, закалочные участки и участки с топливными печами.

Все роботизированные комплексы должны быть оборудованы средствами пожаротушения в соответствии с ГОСТ 12.4.009–83, а операции должны проводиться с соблюдением «Типовых правил пожарной безопасности», утвержденных ГУПО МВД СССР. Следует предусмотреть установку автоматического пожаротушения и оборудовать комплексы автоматической пожарной сигнализацией.

Контрольные вопросы и задания

1. Расскажите о классификации роботизированных систем.

2. В чем заключается различие между роботизированными технологическими комплексами и роботизированными производственными комплексами?

3. Какие преимущества обеспечивает роботизация производства?

4. Расскажите о схемах роботизированных комплексов.

5. Расскажите о возможностях создания роботизированных комплексов в литейных цехах.

6. Какие требования предъявляет роботизация к подготовке производства?

7. Расскажите о возможностях применения роботизированных комплексов в термических цехах.

8. Какие требования техники безопасности предъявляются к роботизированным комплексам?

9. Расскажите о Пожарной безопасности при эксплуатации роботизированных комплексов.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|