- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 2 12 страница

Для переключения режимов управления (автоматический или ручной) служит универсальный переключатель 15. При ручном режиме управление осуществляют с помощью кнопок 14.

Изодромные электрические регуляторы используются также в термических цехах в автоматических системах стабилизации атмосферы электрических печей.

Рассмотрим упрощенную структурную схему автоматического регулирования. углеродного потенциала (цементизации) по точке росы (рис. 140, а). Течка росы – это температура, до которой необходимо охладить влажный газ, чтобы пары воды начали конденсироваться, т. е. точка росы является мерой влажности газа.

В схеме используется первичный преобразователь для косвенного регулирования углеродного потенциала, описание которого приведено в гл. 10. Стабилизация состава атмосферы печи осуществляется изменением расхода корректирующего газа.

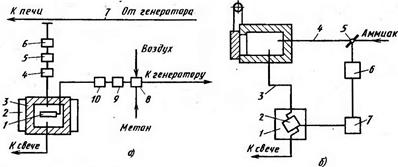

Рис. 140. Структурные схемы регулировки атмосферы печи:

а – при цементации; б – при азотировании

Газ от генератора поступает к печи по трубопроводу 7. На его пути часть газа отбирается и с помощью насоса 6 через фильтр 5 и регулятор расхода 4 подается в специальную камеру 3, где расположен первичный преобразователь 1. Камера снабжена фреоновым холодильником 2 и трубкой для отвода отработанной пробы в свечу. Преобразователь 1 соединен с электрическим изодромным регулятором 10. При отклонении точки росы от заданного значения он подает команду на электрический исполнительный механизм 9, который с помощью регулирующего органа 8 изменяет соотношение газ-воздух, поступающий к генератору.

При газовом азотировании (рис. 140, б) аммиак по трубе 4 поступает в герметически закрытый муфель печи. Печь снабжена отводной трубкой 5,по которой атмосфера печи непрерывно подается в специальную камеру /, где расположен термокондуктометрический газоанализатор 2, настроенный на определенные содержания водорода в газовой смеси. Описание этого прибора приведено в гл. 10. Газоанализатор 2 соединен с электрическим изодромным регулятором 7, который при отклонении содержания водорода от заданного значения подает команду на электрический исполнительный механизм 6 с помощью регулирующего органа 5 изменяет расход аммиака.

В настоящее время широко используется система автоматического регулирования «Каскад». Эта система предназначена для применения в системах автоматического регулирования различных технологических процессов. Система составляет центральную часть электрической аналоговой ветви Государственной системы приборов (ГСП) и рассчитана на работу с отечественными измерительными приборами с дифференцированным выходным сигналом постоянного тока 0 ... 5 мА и 0 ... 20мА и электрическими однооборотными исполнительными механизмами. Особенностями системы является блочно-модульное исполнение, использование современных высоконадежных элементов, малые габаритные размеры и расширенные функциональные возможности.

Для высокоточного регулирования температуры серийно выпускается регулятор ВРТ-2 с диапазоном регулирования ±0,5°С. В качестве измерительных элементов в этом регуляторе используются термоэлектрические термометры типов ПР и ПП. Регулятор состоит из измерительного блока и регулирующего прибора типа Р-111.

Программные и следящие регуляторы создаются путем сочленения стабилизирующего регулятора с программным или следящим задающим устройством.

Наиболее распространенная конструкция программных регуляторов приборного типа (например, ЭПП-17) предусматривает кинематическую связь положения задатчика с радиусом кулачка, вращаемого синхронным двигателем привода диаграммы.

Характерным представителем современных электронных программных регуляторов аппаратного типа является регулирующее устройство типа РУ5, у которого носителем программы является диаграммная лента с нанесенной на ней кривой.

Программные устройства РУ5 выпускаются в двух модификациях: для позиционного регулирования (РУ5-01М) и для П- и ПИ-регулирования (РУК-02М), предназначенные для работы в комплекте с регуляторами, например, РУ4-06, РУ4-15, РУ4-16А.

Программные регуляторы РУ5-01М и РУ4-02М комплектуются электронными измерительными приборами, имеющими дополнительный реостатный датчик со 100%-ной зоной пропорциональности.

Погрешность программных устройств РУ5-01М и РУ5-02М не более 0,5 % от длины шкалы; порог чувствительности следящей системы составляет 0,2 % от длины шкалы.

3. ГИДРАВЛИЧЕСКИЕ РЕГУЛЯТОРЫ КОСВЕННОГО ДЕЙСТВИЯ

При автоматизации технологических процессов, связанных с применением регулирующих органов, требующих для приведения их в движение больших усилий, особенно при поступательном движении, целесообразно использовать гидравлические исполнительные механизмы. В этой связи созданы различные комбинированные электронно-гидравлические регуляторы, в которых точность и компактность электрических измерительных и командных устройств сочетается с преимуществами гидравлических исполнительных элементов.

Электронно-гидравлическая система автоматического регулирования «Кристалл», получившая довольно большое распространение, представляет собой комплекс приборов и устройств, с помощью которых могут быть осуществлены регуляторы различной структуры, эта система предназначена, для автоматизации теплотехнических процессов энергетического оборудования средней и малой мощности.

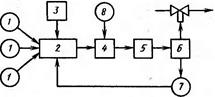

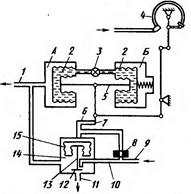

Рассмотрим принцип работы электронно-гидравлического регулятора (рис. 141). Первичные преобразователи 1 (не более трех) измеряют регулируемую величину и преобразуют ее в сигналы переменного тока. В транзисторном усилителе 2 эти сигналы суммируются между собой и с сигналом задатчика 3, усиливаются и подаются на обмотки электрогидравлического реле 5, управляющего гидравлическим исполнительным механизмом 6. Устройство обратной связи 7 преобразует перемещение вала исполнительного механизма в электрический сигнал, который подается на вход усилителя. Дистанционное управление осуществляется с помощью блока 4 с пульта 8.

Рис. 141. Структурная схема электронйо-гидравлического регулятора системы «Кристалл»

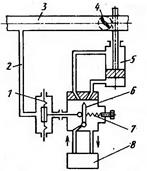

Рис. 142. Схема гидравлического струйного регулятора

В комплекте с электронно-гидравлическим регулятором применяются первичные преобразователи: дифференциальные тягометы, электрические манометры, термометры сопротивления и термоэлектрические термометры. В системе регулирования «Кристалл» могут быть реализованы И-, П- и ПИ-законы регулирования. Эти регуляторы позволяют регулировать температуру, давление, расход или уровень, тягу или напор, соотношение «топливо (газ)-воздух» и другие параметры.

Наряду с рассмотренными электрогидравлическими регуляторами находят применение также и гидравлические струйные регуляторы. Их используют для регулирования давления, расхода и уровня.

Ниже в качестве примера рассмотрено устройство гидравлического струйного регулятора давления (рис. 142). Мембранный измерительный элемент 1 соединяется с объектом регулирования (воздухо- или газопроводом) 3 с помощью трубки 2. Входной величиной измерительного элемента является давление, а выходной – перемещение потока. В качестве усилительного преобразующего элемента используется струйная трубка 6, вспомогательная энергия к которой подводится от маслонапорной установки 8. Струйная трубка преобразует поступательное движение штока в кинетическую энергию движущейся масляной струи. Энергия струи в несколько раз больше, чем энергия перемещающегося штока. Исполнительное устройство состоит из исполнительного механизма (гидроцилиндра) 5 и регулирующего органа (поворотной заслонки) 4.

Регулятор работает следующим образом. При снижении давления газа в трубе 3 мембрана измерительного элемента 1 перемещается влево. Под действием пружины настройки 7 струйная трубка 6 переместится влево и заставит перемещаться шток исполнительного механизма 5 вверх, что приведет к открыванию заслонки 4. Приток газа или воздуха увеличится, а давление повысится.

Промышленность выпускает унифицированные узлы для агрегатного комплектования гидравлических струйных регуляторов типа РАГС (регулятор автоматический гидравлический струйный) и регуляторов типа КИП для воздуходувных установок.

Чувствительные элемёнты таких регуляторов предназначены для восприятия давления, разрежения или перепада давления контролируемой среды и преобразования их в усилия, передаваемые системой рычагов на струйную трубку гидравлического усилителя.

Струйные регуляторы РАГС используют для автоматического поддержания постоянного давления (разрежения) газа или жидкости в диапазоне 0...10 МПа, а также постоянного расхода жидкости или газа и постоянного соотношения давлений или расхода двух жидкостей или газов.

Регуляторы давления КИП для воздуходувных установок применяются в общей схеме регулирования для защиты их от помпажа и создания постоянства давления в нагнетательном трубопроводе. Верхний предел регулирования 4,5 МПа. Зона нечувствительности 60 ... 1500 Па.

4. ПНЕВМАТИЧЕСКИЕ РЕГУЛЯТОРЫ КОСВЕННОГО ДЕЙСТВИЯ

В пневматических регуляторах взаимодействие между отдельными элементами и воздействие на регулирующий орган осуществляются с помощью сжатого воздуха.

Основным элементом пневматических регуляторов является устройство типа сопло-заслонка, в котором механическое перемещение чувствительного элемента преобразуется в сигнал сжатого воздуха.

В качестве примера рассмотрим работу пневматического регулятора давления РД, предназначенного для поддержания заданного давления неагрессивных паров или газов.

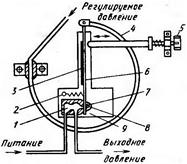

Регулируемое давление (рис. 143) подводится к манометрической пружине 4. К свободному концу пружины присоединена заслонка 6, которая опирается на подвижный упор 3 и под действием пружины 2 стремится прикрыть сопло 7. К последнему по линии питания через постоянный дроссель 1 подводится сжатый воздух. Проходное сечение дросселя 1 меньше проходного сечения сопла 7, поэтому перемещение заслонки относительно сопла при изменениях регулируемого давления вызывает изменение выходного давления в командной линии регулятора. Таким образом, систему сопло-заслонка можно рассматривать как дроссель переменного сечения. Следовательно, изменяя положение заслонки, можно регулировать давление сжатого воздуха, поступающего на исполнительный механизм.

Рис. 143. Схема регулятора давления типа РД

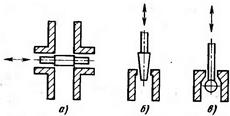

Рис. 144. Исполнительные дросселирующие устройства типа сопло-заслонка: а – золотник; б – игла; в – шарик

Изменение регулируемого давления приводит к перемещению свободного конца манометрической пружины и соответственно заслонки относительно сопла, вследствие чего меняется выходное давление регулятора. На исполнительный механизм оказывается регулирующее воздействие, и регулируемое давление приводится к заданному значению. Регулятор настраивается на заданное значение регулируемой величины задатчиком 5, с помощью которого можно поворачивать плату 9 с заслонкой 6 вокруг оси 8. Настройка степени неравномерности в диапазоне 5 ... 50 % осуществляется передвижением упора 3.

Регулятор РД может быть настроен на прямое и обратное действие. В первом случае при повышении регулируемого давления давление командного сигнала (сжатого воздуха) возрастает от 0 до 100 кПа; при установке на обратное действие увеличение регулируемого давления вызывает понижение командного давления от 100 кПа до 0.

Пределы регулирования давления регуляторов РД в зависимости от типа изменяются от 100 кПа до 2,4 МПа. Давление сжатого воздуха, подводимого к регулятору, должно быть в пределах 127 ... 147 кПа.

В пневматических регуляторах, помимо описанного, применяются и другие исполнения устройств типа сопло-заслонка: дросселирующий золотник (рис. 144, а), дросселирующая игла (рис. 144, б) и дросселирующий шарик (рис. 144, в).

Учитывая большое сходство в конструкциях различных пневматических регуляторов, ограничимся рассмотрением только регулятора типа 04. Этот регулятор может встраиваться в компенсационные измерительные приборы, образуя системы регулирования температуры, давления, расхода и других параметров. По характеру регулирующего воздействия регулятор 04 является пропорционально-интегральным и осуществляет регулирование с изодромной обратной связью.

Регулируемое давление подводится к манометрической пружине 4 (рис. 145), которая раскручивается или скручивается при его изменении. Деформация пружины с помощью системы рычагов вызывает перемещение заслонки 7 относительно сопла 6. К соплу через дроссель 8 непрерывно подается сжатый воздух по трубке 9. Так как проходное сечение трубки в несколько раз больше сечения дросселя, то перемещение заслонки вызывает изменение давления воздуха, поступающего в камеру пневматического реле 14. Мембранная коробка 15 этого реле через шток 13 перемещает золотник 12, дросселирующий поток воздуха через сопла 11 и 10.

Рис. 145. Схема пневматического регулятора давления типа 04

Если сопло 6 полностью открыто, то давление под мембраной равно атмосферному и золотник 12 прикрывает собой сопло 10. Одновременно через выпускное сопло 11 золотник соединяет с атмосферой идущую к исполнительному механизму командную линию, отчего давление под мембраной исполнительного механизма снижается до атмосферного и клапан занимает крайнее положение, например закрывается. Если сопло 6 полностью перекрыто заслонкой, то золотник закрывает сопло 11 и открывает сопло 10, через которое воздух подается в командную линию 1. Давление над мембраной клапана повышается, и он занимает второе крайнее положение. При промежуточных положениях заслонки клапан занимает промежуточное положение.

Устройство обратной связи состоит из двух пар сильфонов 2, помещенных в камеры А и Б. Пространство между внутренними и наружными сильфонами заполнено толуолом. Внутренние сильфоны соединены штоком 5, а жидкостные полости сообщаются по трубке с игольчатым вентилем 3.

При пропорционально-интегральном регулировании игольчатый вентиль 3 открыт, т. е. сообщаются жидкостные полости сильфонов. Скорость перетекания жидкости из полости в полость зависит от степени открытия вентиля и от разности давления в камерах А и Б. Когда рассогласования нет и значение регулируемой величины равно заданному, давления жидкости в полостях А и Б равны.

Если давление в командной линии начнет увеличиваться, то механизм обратной связи отодвинет заслонку 7 от сопла 6. Поскольку давление в полости А больше давления в полости Б, то жидкость начнет перетекать через игольчатый вентиль 3 из полости А в полость Б, шток будет перемещаться влево и постепенно давление в обеих полостях выравняется. Но при этом заслонка опять приблизится к соплу, и командное давление увеличится, в результате чего регулирующий орган переместится и займет новое положение, обеспечивающее нормальное течение процесса при изменившихся условиях. Это значит, что исполнительный механизм при значении регулируемой величины, равной заданному, займет новое положение, при котором регулирующе воздействие компенсирует внешнее возмущение.

Такая обратная связь, при которой устраняется статическая неравномерность, называется изодромной.

Регулятор типа 04 дает на выходе пневматический сигнал давлением 0 ... 100 кПа. Для питания регулятора используете) подаваемый через фильтр очищенный сжатый воздух давлением 140 кПа.

5. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ РЕГУЛЯТОРОВ

Основными автоматическими регуляторами, применяемыми в литейных и термических цехах, являются электрически регуляторы, поэтому общим требованием безопасности их эксплуатации является отключение питающих электрических цепей, а также обеспечение каждого электрического регулятора средством самостоятельной защиты при коротком замыкании или замыкании на корпус.

Пневматические и гидравлические регуляторы давления должны быть оборудованы взрывными (предохранительными клапанами. Эти клапаны должны безотказно открываться при заданном давлении, обладать необходимой пропускной способностью и минимальным временем срабатывания и автоматически закрываться после окончания процесса сброса. Давление срабатывания взрывного клапана не должно превышать рабочее давление в 1,5 раза.

Все регуляторы должны также обеспечивать при отключении энергии, потребляемой исполнительными механизмами, или при отказах автоматики перестроение регулирующих органов в положение, обеспечивающее безопасность работы объекта регулирования. Регулирующий орган в зависимости от конструктивного исполнения и вида регулируемого процесса в случае аварии должен полностью открываться и фиксироваться в том же положении.

При эксплуатации автоматических регуляторов должны выполняться общие требования ГОСТ 12.1004–76, регулирующего условия взрывобезопасности и пожарной безопасности.

Контрольные вопросы и задания

1. Как устроен и работает регулятор типа РТД?

2. Как устроен и работает регулятор типа РП?

3. Какие регуляторы называются двухпозиционными?

4. Расскажите о различиях трехпозиционных и двухпозиционных регуляторах.

5. Как устроен и работает электрический регулятор иа базе поляризованного реле БР-3?

6. Каким образом осуществляется регулирование технологического процесса при помощи регулятора ИРМ-240?

7. Расскажите о назначении электронных регуляторов.

8. Опишите принцип работы и устройство программного регулятора РУ5.

9. Опишите принцип работы гидравлических струйных регуляторов.

10. Как устроен и работает пневматический регулятор РД?

11. Как устроен и работает пневматический регулятор типа 04?

РАЗДЕЛ IV.МИКРОПРОЦЕССОРНЫЕ СИСТЕМЫ

ГЛАВА 18. ОБЩАЯ ХАРАКТЕРИСТИКА МИКРОПРОЦЕССОРНЫХ СИСТЕМ

1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Развитие вычислительной техники является одним из основных факторов, определяющих прогресс развития металлургического производства. Особое внимание уделяется вводу в действие автоматизированных систем управления технологическими процессами. На вооружение металлурга приходит принципиально новая техника: быстродействующие управляющие электронноцифровые вычислительные машины, логические информационные устройства и сложные кибернетические машины.

Электронная вычислительная машина (ЭВМ) представляет собой комплекс технических средств для автоматической обработки информации. Согласно заданной программе машина автоматически реализует требуемый вычислительный процесс.

Основной частью ЭВМ является процессор. Он предназначен для логической и арифметической обработки информации, а также для автоматического управления процессом вычисления в соответствии с заданной программой. Процессор организует и отчасти осуществляет заданную в виде программы последовательность действий – процесс (откуда и название «процессор»). По назначению процессоры делят на центральные и периферийные. В однопроцессорных ЭВМ все функции вычисления и управления выполняет процессор. В многопроцессорных ЭВМ имеется центральный процессор, который реализует основной процесс обработки информации, и периферийные процессоры, выполняющие те или иные специальные функции, например управление работой внешних устройств.

МикроЭВМ является разновидностью обычной ЭВМ. Отличительная особенность микроЭВМ заключается в том, что по меньшей мере преобразование данных и управление работой ЭВМ осуществляется одной микросхемой (большой интегральной схемой – БИС), которая называется микропроцессором, т. е. микроЭВМ – это ЭВМ, выполненная на базе микропроцессора.

С момента создания первой цифровой ЭВМ существовало как бы четыре поколения ЭВМ.

ЭВМ первого поколения (1946–1960 гг.). Основным активным элементом машин первого поколения являлась электронная лампа. К машинам - этого поколения отечественного производства относятся БЭСМ-1, БЭСМ-2, «Стрела», «Урал-1», «Урал-2», «Урал-4», «Минск-1» и др.

ЭВМ второго поколения (1960–1966 гг.). В этих машинах в качестве элементной базы использовались полупроводниковые диоды и транзисторы, что позволило существенно увеличить быстродействие и надежность ЭВМ, а также емкость оперативной памяти. При этом одновременно уменьшились габаритные размеры, масса и потребляемая мощность. К машинам отечественного производства второго поколения относятся БЭСМ-4, БЭСМ-6, «Урал-14», «Урал-16», «Минск-22», «Минск-32» и др.

ЭВМ третьего поколения (1966–1977 гг.). В этих машинах элементная база обеспечивается микроэлектроникой (интегральными микросхемами). Для ЭВМ третьего поколения характерны резкое повышение быстродействия и надежности систем вычислительной техники; дальнейшее сокращение габаритных размеров и потребляемой мощности; появление новых технических средств хранения, ввода и вывода информации; диалоговое общение с ЭВМ; использование операционных систем.

К ЭВМ третьего поколения относится созданная СССР совместно со странами – членами СЭВ в 1972 г. единая система электронных вычислительных машин (ЕС ЭВМ), предназначенных для решения широкого круга научно-технических и планово-экономических задач, а также для работ в автоматизированных системах управления.

Для решения сравнительно небольших задач управления различными процессами используются ЭВМ с упрощенной системой команд, получившие название мини-ЭВМ (СМ-4, СМ-1420, СМ-1300, СМ-1800, «Электроника-100» и др.). На базе этих машин созданы измерительно-вычислительные комплексы (ИВК) для автоматизации научных исследований, технологических и других процессов, автоматизации рабочих мест (АРМ) технолога, конструктора, проектировщика и т. д.

ЭВМ четвертого поколения (с 1977 г.). Они основаны на применении БИС, в которых на одном полупроводниковом кристалле размещается до тысячи схем. Высокая степень интеграции БИС способствовала дальнейшему увеличению плотности компоновки аппаратуры, повышению ее надежности, увеличению быстродействия и снижению стоимости, а также обеспечила возможность создания нового класса ЭВМ – микроЭВМ. За сравнительно короткий срок в нашей стране было создано четыре поколения микроЭВМ. Так, широко известны «Электроника-60», ДВК‑2, ДВК‑3 и ДВК‑4, «Искра‑226».

ЭВМ пятого поколения. Для ЭВМ пятого поколения, разрабатываемых пока в лабораторных условиях, элементная база основывается на сверхбольших интегральных схемах (СБИС) и на оптико-электронных элементах. Быстродействие ЭВМ пятого поколения будет достигать сотен миллионов операций в секунду. Для преобразования и передачи оптических сигналов будут применяться лазеры, светоизлучающие диоды, световоды и различные фотоприемники.

Единицы информации. К машинным единицам информации, участвующим в цифровых и логических преобразованиях, относятся бит, байт, слово, запись, блок и файл. К натуральным единицам информации относятся разряд, символ, поле, запись и массив.

Бит – наименьшая единица информации, один разряд машинного слова, состоит из двоичных разрядов. Бит может принимать значения 1 или 0.

Байт – основная единица информации. Она содержит восемь двоичных разрядов (8 бит). Восьмиразрядный машинный код служит для представления алфавитно-цифровой информации и позволяет закодировать до 256 различных символов.

Слово – последовательность символов или импульсов, представляющих эти символы. Машинным словом называется специальная последовательность символов, которая может быть прочитана и интерпретирована данным типом ЭВМ. Машинное слово может представлять константу, переменную величину или команду в программе.

Запись – совокупность нескольких слов переменной длины, рассматриваемых как одно целое, т. е. объединенных единым смыслом.

Блок – компактно расположенная по носителю внешнего запоминающего устройства группа записей, считываемая и записываемая в оперативную память машины одной командой.

Файл – последовательная группа данных, состоящая из нескольких блоков, объединенных общим смысловым признаком. Файлы могут иметь различную длину. Для правильной обработки файлов различной длины и структуры на носителе внутреннего запоминающего устройства помимо основной информации записывается служебная информация – метка.

Символ – графический знак, изображающий букву, цифру, служебный знак (например, *, –), математический знак (>, <, = и др.). Совокупность символов, используемая в ЭВМ, представляет алфавит машины.

Поле – двоичный слог в слове или смежные последовательные знаки в записи, имеющие функционально самостоятельное значение и обрабатываемые за одну операцию (например, таблица чисел, вводимая в ЭВМ). Содержащиеся в таблице числа называют элементами поля.

Массив – пакет или блок данных, пересылаемый в машине как одно целое. Массив является единицей информации, объединяющей несколько записей с общим смысловым признаком.

2. ОРГАНИЗАЦИЯ РАБОТЫ ВЫЧИСЛИТЕЛЬНОЙ МАШИНЫ

Чтобы выяснить сущность работы ЭВМ, сначала рассмотрим операции, производимые человеком на калькуляторе, выполняющего только арифметические действия.

Примем, что алгоритм и исходные данные задачи заданы и записаны на одном из листков бумаги. В процессе вычислений сначала появятся промежуточные значения, а затем конечные результаты. Их мы также будем фиксировать на листах бумаги. Согласно первой фазе алгоритма, т. е. первому указанию к действию, определяем последовательность действий. Выполнение оператора алгоритма сводится к следующему: нужно отыскать на листах бумаги исходные данные, считать их и перенести на клавиатуру калькулятора, затем можно нажать на кнопку со знаком операции, заданной в операторе. Вычисленный результат операции необходимо занести на лист, если он не будет использован в качестве аргумента следующей операции. Далее вновь обращаемся к алгоритму, чтобы продолжить вычисления. И так до тех пор, пока не будет выполнен оператор «Закончить вычисления».

Рассмотренный процесс вычисления прост. Однако для автоматизации вычислений необходимо располагать записью алгоритма и средством, на котором будут фиксироваться исходные данные, промежуточные и конечные результаты. Необходимо также иметь средства для реализации операторов алгоритма.

Для автоматизации вычислений необходимо листы бумаги, используемые для описания алгоритма и хранения результатов, заменить каким-либо устройством. Оно должно как бы помнить алгоритм, исходные данные, промежуточные и конечные результаты, т. е. должно служить машинной памятью. Машинная память является «складом информации» (рис. 146). В ячейке памяти может храниться одно число или оператор алгоритма. Ячейки нумеруются числами 0, 1, 2 и т. д., называемыми адресами ячеек. Если необходимо записать в память слово, то следует указать адрес ячейки, в которую надо его поместить, и подать слово на вход памяти. Память устроена таким образом, что заданное слово будет передано в ячейку с указанным адресом и будет храниться там как угодно долго. В любой момент, обратившись к памяти, можно получить значение хранимого там слова. Для этого в память нужно послать адрес, определяющий местонахождение требуемого слова, и она через некоторое время выдаст копию слова. При этом содержимое ячейки останется без изменения, так что, записав один раз слово, можно получить его копии сколь угодно раз.

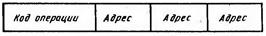

Рис. 146. Схема машинной памяти

Рис. 147. Структура команды

Из-за специфики машинной памяти алгоритм приходится представлять в форме, допускающей реализацию на вычислительной машине. Такая форма называется программой. В программе операторы алгоритма представляются в виде команд. Команда – это слово информации, предписывающее операцию над определенными величинами. Команда имеет структуру, показанную на рис. 147. В данном случае команда состоит из четырех частей. Каждая часть команды – это группа из определенного числа символов, обычно цифр. Первая часть команды соответствует наименованию операции и называется кодом операций. Три последние части команды – адреса величин, участвующих в операции. Операции можно кодировать цифрами, например, так: сложить – 01, вычесть – 02 и т. д.

Рассмотрим пример, по которому необходимо вычислить Р = Р + х. Пусть величина Р хранится в ячейке с адресом 146, а величина х – в ячейке с адресом 166. При таком размещении величин в памяти команда будет выглядеть в следующем виде:

01 146 166 146

Это означает, что содержимое ячейки с адресом 146 и содержимое ячейки 166 необходимо сложить и результат послать в ячейку с адресом 146.

Допустим, что программа и необходимые исходные данные загружены в память машины. Теперь необходимо выполнять вычисления, т. е. действия, заданными командами программы. При ручных вычислениях операторы алгоритма читались человеком. В машине эти функции возлагаются на процессор.

Перед началом вычислений процессору должен быть указан адрес ячейки начала программы. Только после этого процессор может приступить к выполнению вычислений по заданной программе. При этом процессор выполняет операции: чтение команд, дешифровку кода, выборку операндов, вычисление и запись результатов.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|