- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 2 10 страница

Время полного запаздывания τп складывается из двух составляющих: времени транспортного (или чистого) запаздывания τт и времени емкостного (или инерционного) запаздывания τе.

Транспортное запаздывание – это время, в течение которого регулируемая величина не изменяется, несмотря на произведенное регулирующее воздействие. Например, при изменении напряжения на нагревательных элементах электрической печи потребуется определенное время, пока установится новый тепловой поток, что повлияет в конечном итоге на время начала изменения температуры.

Продолжительность транспортного запаздывания зависит от расстояния между регулирующим органом и чувствительном элементом первичного преобразователя, от нагрузки и емкости объекта. Например, транспортное запаздывание уменьшается при расположении термопары в непосредственной близости от нагревательных элементов. Чем больше нагрузка, тем меньше транспортное запаздывание, а чем больше емкость объекта, тем больше время транспортного запаздывания. Такое запаздывание затрудняет регулирование, и следует всегда стремиться к его уменьшению.

Емкостным запаздыванием называется запаздывание, зависящее от термических, гидравлических и других сопротивлений между емкостями объекта. Оно определяется как интервал времени, затраченный на преодоление межъемкостных сопротивлений. Например, в муфельной печи емкостным запаздыванием будет время с момента возникновения теплового потока от нагревательных элементов до момента изменения температуры муфеля.

Емкостное запаздывание тем больше, чем больше число последовательно включенных емкостей и чем больше их значения.

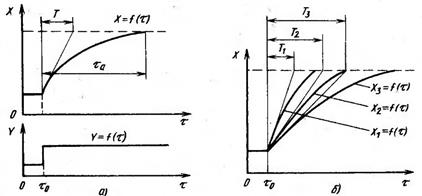

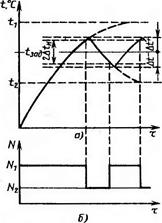

Рис. 126. Кривые разгона объектов:

а – одноемкостного объекта; б – многоемкостных объектов

Емкостное запаздывание отрицательно сказывается на качестве регулирования.

Многоемкостные объекты обладают транспортным и емкостным запаздыванием, одноемкостные – только транспортным.

Однако свойством запаздывания обладают не только объекты регулирования, но и сами регуляторы. Запаздывание регулятора – суммарное время запаздывания измерительной и регулирующей систем.

Запаздывание чувствительных элементов регулятора определяется тем временем, которое необходимо чувствительному элементу первичного преобразователя для обнаружения в объекте изменения регулируемой величины после возмущения.

Запаздывание в регуляторе включает также время, необходимое для преодоления различных зазоров, срабатывания промежуточных реле, исполнительного механизма и регулирующего органа, преодоления сил трения и т. п. Время преодоления зазоров в механических устройствах исполнительного механизма называют запаздыванием корректировки.

Запаздывание регулятора вызывает выбег регулирующего органа и, как следствие этого, отклонение регулируемой величины. Процесс успокоения затягивается, что ухудшает качество регулирования. Особенно опасно влияние запаздывания, если объект не обладает самовыравниванием.

Время запаздывания регулятора может быть уменьшено за счет применения соответствующей настройки исполнительного механизма и уменьшения времени срабатывания регулирующего органа.

Время разгона и постоянная времени объекта. Временем разгона объекта регулирования называют время, в течение которого регулируемая величина изменяется от нуля до заданного значения при мгновенном 100%-ном изменении регулирующего воздействия и постоянстве его действия. Для объяснения этого понятия лучше всего рассмотреть кривую разгона, которая показывает изменение регулируемой величины во времени. Такую кривую можно получить, если скачкообразно изменить регулирующее воздействие и записать изменение регулируемой величины для различных моментов времени.

На рис. 126, а изображена кривая разгона X = f (τ) объекта с самовыравниванием, которая показывает изменение значения регулируемой величины при мгновенном изменении регулирующего воздействия Y. Время разгона та определяется продолжительностью переходного процесса от момента подачи регулирующего воздействия до момента достижения регулируемой величиной максимального значения. Максимальное значение регулируемой величины отличается от установившегося значения не более чем на 1 %.

Время разгона является мерой инерционности объекта. Оно возрастает с увеличением емкости объекта.

Постоянная времени объекта – это время его разгона при отсутствии самовыравнивания. Значение постоянной времени Т объекта можно определить, если провести касательную к начальной точке кривой разгона (рис. 126, а). Отрезок, отсекаемый этой касательной на прямой, параллельной оси абсцисс, представляет собой постоянную времени объекта Т.

Время разгона та и постоянная времени объекта Т связаны между собой соотношением τа = ŋТ, где ŋ – коэффициент нагрузки объекта, который равен отношению нагрузки объекта при рассматриваемом режиме к максимальной .нагрузке.

Постоянная времени объекта Т связана с чувствительностью v и степенью самовыравнивания р соотношением Т = l/(νρ).

На рис. 126, б показаны кривые разгона, объектов с различным числом емкостей. Значения постоянных времени различных объектов неодинаковы. С увеличением числа емкостей увеличивается постоянная времени объекта. А чем она больше, тем хуже поддается объект регулированию.

3. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ СВОЙСТВ ОБЪЕКТОВ

Для определения основных свойств объектов используются следующие методы: метод переходных характеристик (кривых разгона); метод импульсных возмущений (прямоугольного волнового импульса); частотный метод; метод прямоугольной волны; статический метод.

Все перечисленные методы, кроме последнего, основаны да изучении поведения объекта при различного вида возмущениях.

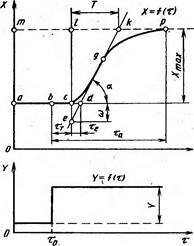

Наиболее широко применяется метод переходных характеристик (кривых разгона). После соответствующего анализа и обработки кривой разгона (рис. 127) можно определить время запаздывания и природу его происхождения, т. е. τт, τе, и полное запаздывание τп; время разгона τа и постоянную времени объекта Т; степень самовыравнивания ρ; скорость разгона ε.

Рис. 127. Кривая разгона для определения свойств объекта

Времени транспортного запаздывания τт на кривой разгона соответствует отрезок bс между временем возмущения т0 и моментом изменения регулируемой величины.

Для определения времени емкостного запаздывания проводят линию ас начального значения регулируемой величины и находят точку максимальной скорости ее изменения (точка перегиба g, после которой скорость снижается). Через точку g проводят касательную до пересечения ее с линией ас; полеченный отрезок cd и есть время емкостного запаздывания τе.

На основании найденных значений τт и τe определяют время полного запаздывания τп = τт + τте.

Время разгона τа – время между моментом внесения возмущения и моментом достижения регулируемой величиной максимального значения.

Чтобы определить постоянную времени объекта Т проводят горизонтальную линию mр через новое установившееся значение регулируемой величины, затем – касательную eg до пересечения ее с линией mр в точке k и вертикаль от точки с до точки l; отрезок lk (в масштабе) и соответствует постоянной времени объекта Т.

Величина Т позволяет судить об общей продолжительности самовыравнивания и характере изменения регулируемой величиной во времени. Например, для одноемкостного объекта регулирования по истечении времени с момента, когда закончилось транспортное запаздывание (в объектах с запаздыванием), или с Момента возмущения (объект без запаздывания) регулируемая величина, достигнув точки g, составит 63,2% предельного отклонения Хmах, что вызвано этим возмущением.

Соответственно через время 2Т регулируемая величина достигает значения 0,865Хmах; через 3Т –значения 0,956Хmах; через 4T – значения 0,99Хmaх, т. е. к этому времени процесс самовыравнивания практически закончится.

Степень самовыравнивания ρ определяют из соотношения ρ = Y/Xmax. По степени самовыравнивания ρ находят коэффициент усиления К0 (К0 = 1/ρ), показывающий, насколько существенно изменяется регулируемая величина от изменения положения регулирующего органа.

Скорость разгона ε, или максимальную скорость изменения регулируемой величины X в процессе самовыравнивания, определяют для одноемкостного объекта, проводя через точку с вертикаль до пересечения с касательной в точке е и линию, параллельную ad, через точку е; отрезок ес и дает в масштабе скорость разгона е.

Тангенс угла наклона касательной α выражает скорость изменения регулируемой величины X.

Полученные данные, т. е. значения τп, τа, Т, ρ и ε, позволяют судить о динамических свойствах объекта регулирования, на основании которых выбирается регулятор и определяются параметры его настройки, обеспечивающие устойчивость и высокие качественные показатели системы автоматического регулирования. Снятие кривой разгона проводят не менее трех раз при различных возмущениях.

Контрольные вопросы и задания

1. Что такое объект регулирования?

2. Что называется нагрузкой и как она влияет на процесс регулирования?

3. Что называется емкостью и как она влияет на процесс регулирования?

4. Что называется самовыравниванием и как оно влияет на процесс регулирования?

5. Что такое время запаздывания и как оно влияет на процесс регулирования?

6. Что характеризуют время разгона и постоянная времени объекта?

7. Расскажите о способах определения свойств объектов регулирования.

8. Какие кривые называют кривыми разгона и как они строятся?

Лабораторная работа 5. Экспериментальное определение динамических характеристик объектов регулирования

Содержание работы. Овладеть методами и навыками определения основных свойств объекта регулирования.

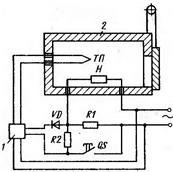

Описание лабораторной установки. В качестве объекта регулирования в работе рассматривается лабораторная электрическая печь сопротивления, а для записи кривой разгона используется самопишущий потенциометр ЭПП-09. В схеме лабораторной установки для определения кривой разгона электрической печи (рис. 128) электронагреватели Н включены в сеть через резистор R1, рассчитанный на понижение напряжения с 220 В до 190 В. Печь 2 нагревается до установления постоянной температуры, которая фиксируется с помощью системы, состоящей из термопары ТП (первичный преобразователь), подключенной к потенциометру 1. После стабилизации температуры дается выдержка 2 ... 3 мин. Затем включается потенциометр и замыкается контакт QS. В результате напряжение на нагревательных элементах повышается примерно на 15%. Это изменение напряжения соответствует скачкообразному изменению возмущения, которое будет зафиксировано через резистор R2 потенциометром. Одновременно потенциометр ведет запись t – f (τ), т. е. кривую разгона объекта.

Для получения более полных данных об объекте регулирования кривая разгона записывается при возбуждениях в обоих направлениях. Сначала контакт QS замыкается, а затем, после установления нового установившегося режима, контакт QS размыкается.

Порядок выполнения работы. Снимают кривые разгона. По кривым разгона методом касательных определяются следующие свойства объекта: полное запаздывание τп, постоянная времени объекта Т, степень самовыравнивания ρ и скорость разгона ε.

Содержание отчета. Отчет должен содержать принципиальную схему и описание установки, кривые разгона и основные свойства объекта регулирования, паспортные данные печи, термопары и потенциометра ЭПП-09. Отчет заканчивается выводами по работе.

Рис. 128. Схема лабораторной установки для построения кривых разгонов

ГЛАВА 16. ТИПЫ РЕГУЛЯТОРОВ

1. КЛАССИФИКАЦИЯ АВТОМАТИЧЕСКИХ РЕГУЛЯТОРОВ

Основная функция регулятора состоит в том, чтобы выявить отклонение регулируемой величины от заданного значения, усилить это отклонение и преобразовать в перемещение исполнительного механизма или в управляющий сигнал регулирующего органа. Иными словами, автоматический регулятор – это комплекс устройств, предназначенных для измерения регулируемой величины, сопоставления ее с заданной и оказания регулирующего воздействия на процесс для устранения выявленного отклонения. Каждую из перечисленных функций выполняет определенная часть регулятора, который состоит из следующих узлов: чувствительного (измерительного) элемента, управляющего устройства с задатчиком, исполнительного механизма и регулирующего органа.

В литейных и термических цехах для автоматизации различных технологических процессов используют множество регуляторов, различающихся разнообразными признаками и конструкцией. Наиболее целесообразно классифицировать регуляторы по таким признакам, которые отражают и их конструктивные особенности. Эти классификации позволяют выявить также стороны регуляторов, которые трудно усмотреть в общей классификации, изложенной в гл. 1.

Регуляторы могут быть классифицированы по способу действия, по виду вспомогательной энергии и т. п.

Согласно первой классификации различают регуляторы прямого и косвенного (непрямого) действия. В регуляторах прямого действия измерительный элемент непосредственно воздействует на регулирующий орган. Эти регуляторы просты по устройству и надежны в работе, однако они обладают рядом недостатков: большая зона нечувствительности, малые пределы регулирования и невозможность дистанционного управления. В регуляторах косвенного действия регулирующий орган перемещается за счет энергии, получаемой от постороннего источника.

По виду вспомогательной энергии регуляторы косвенного действия подразделяются на гидравлические, пневматические, электрические и комбинированные. Гидравлические регуляторы обеспечивают плавное регулирование в широком диапазоне и создают большие усилия на регулирующий орган. Они надежны и удобны в эксплуатации, но имеют ограниченный радиус действия, определяемый длиной гидравлического трубопровода. Пневматические регуляторы обладают рядом положительных качеств, свойственных гидравлическим. Однако они сравнительно легко засоряются и поэтому требуют применения дополнительных воздушных фильтров. Характеристики пневматических регуляторов зависят от температуры и давления окружающей среды. Электрические регуляторы имеют практически неограниченный радиус действия, их работа мало зависит от температуры и давления окружающей среды. При конструировании комбинированных регуляторов стремятся использовать положительные характеристики каждого вида вспомогательной энергии.

По роду действия, т. е. по виду управляющего воздействия на регулирующий орган, различают регуляторы непрерывного и прерывистого (дискретного) действия. В регуляторах непрерывного действия регулирующий сигнал подается на исполнительный механизм непрерывно при наличии отклонения регулируемой величины от заданного значения. В регуляторах прерывистого (дискретного) действия регулирующий сигнал подается на исполнительный механизм через определенные интервалы времени. В паузах регулятор как бы оценивает произведенное им воздействие на регулируемый объект и формирует новый регулирующий сигнал с учетом произведенного воздействия.

По виду регулируемой величины различают регуляторы температуры, давления, расхода, уровня и т. д.

По конструктивному исполнению регуляторы могут быть приборными, аппаратными и агрегатными. Приборные регуляторы содержат измерительное устройство, которое одновременно выдает сигнал на измерительный прибор, регистрирующий значение контролируемой величины, и сигнал управления. К приборным регуляторам относятся электронные потенциометры, автоматические мосты, логометры и т. п. В регуляторах аппаратного типа вырабатывается только управляющий сигнал. В состав таких регуляторов входят измерительный блок и электронное устройство, формирующие законы регулирования. В регуляторах агрегатного типа преобразовательно-усилительный блок сравнивает сигналы первичного преобразователя и задатчика и формирует выходной сигнал.

2. РЕГУЛЯТОРЫ ПРЕРЫВИСТОГО (ДИСКРЕТНОГО) ДЕЙСТВИЯ

Регуляторы прерывистого действия подразделяются на позиционные, импульсные и цифровые.

Позиционными (релейными) называют регуляторы, у которых регулирующий орган может занимать определенное число положений. В литейных и термических цехах используются в основном двух- и трехпозиционные регуляторы.

В двухпозиционных регуляторах регулирующий орган может занимать только два положения: больше-меньше, включено-выключено или открыто-закрыто. Количество энергии или вещества, подводимое к объекту или отводимое от объекта при установке регулирующего органа в положение «больше», будет превышать среднюю потребность, а в положении «меньше» будет ниже нее. Например, при регулировании температуры в электрической печи регулятор при значении регулируемой величины ниже заданного значения включает нагревательные элементы, а при превышении – выключает. Отклонения температуры от заданного значения оказывают влияние на длительность включения и выключения нагревательных элементов. При таком способе регулируемая величина колеблется относительно заданного значения.

Изменение мощности и регулируемой температуры во времени при двухпозиционном регулировании температуры печи показано на рис. 129. Величины t1 и t2 определяют возможные стабильные температуры печи, соответствующие длительному включению нагревательных элементов с мощностями N1 и N2 соответственно. Значения мощностей выбраны таким образом, чтобы заданная температура tзад находилась в интервале температур t1 и t2.

Основные параметры такого процесса могут быть определены по приближенной формуле

где Δt+ – отклонение температуры от заданного значения, °С; N1 и N2 – мощности нагревательных элементов, кВт; τп – время запаздывания, с; Т – постоянная времени объекта, с.

Рис. 129. Изменение при диухпозиционном регулировании: а – температуры; б – мощности

Рис. 130. Графическое изображение действия импульсного регулятора

Как видно из формулы, колебания регулируемой температуры уменьшаются при уменьшении регулируемой мощности N1 – времени запаздывания τп и увеличении постоянной времени объекта Т.

Уменьшение регулируемой мощности N1 – N2 вызывает сближение температур t1 и t2 до заданной температуры tзад.

В тех случаях, когда не требуется высокая точность регулирования, мощность N2 можно принимать равной нулю, а мощность N1 – равной максимальной мощности, т. е. регулировать по принципу включено-выключено.

Колебание температуры снижается при уменьшении времени полного запаздывания τп. Здесь под запаздыванием понимается не только время запаздывания объекта, но и время запаздывания самого регулятора. Следовательно, колебания температуры могут быть уменьшены путем выбора регулятора с меньшим диапазоном нечувствительности 2Δtн.

Колебание температуры уменьшается при увеличении постоянной времени объекта Т. Поэтому чем больше емкость объекта, тем благоприятнее осуществляется двухпозиционное регулирование.

Одним из основных недостатков двухпозиционного регулирования является невозможность сочетания быстрого нагрева (для этого необходима большая мощность) и высокой точности регулирования, для которой требуется небольшая избыточная мощность.

Дальнейшее развитие позиционного регулирования пошло в двух направлениях: улучшение свойств двухпозиционного регулирования и переход на трехпозиционное регулирование. Первое направление обеспечивается созданием так называемого прерывистого двухпозиционного регулирования, т. е. введением дополнительных импульсов по первой и второй производным и применение» экспоненциальных обратных связей. При введении трехпозиционного регулирования колебания регулируемого параметра уменьшаются на 20 ... 30 % по сравнению с колебаниями при двухпозиционном регулировании.

В трехпозиционных регуляторах регулирующий орган может занимать дополнительно еще среднее положение, обеспечивающее подачу энергии или вещества в объект в количествах, соответствующих его потреблению при нормальной нагрузке и заданном значении регулируемой величины. Таким образом, в трехпозиционных регуляторах включение и выключение мощности осуществляется также ступенчато, но имеется некоторая зависимость между отклонением регулируемой величины от заданного значения и включаемой мощностью. Трехпозиционные регуляторы способны вести регулирование более качественно, чем двухпозиционные.

Позиционные автоматические регуляторы применяются главным образом для регулирования температуры в электрических термических печах.

В регуляторах импульсного действия отклонения регулируемой величины (рис. 130, а) преобразуются в последовательность импульсов, следующих друг за другом через определенные интервалы времени. Импульсы могут отличаться амплитудой, длительностью и полярностью.

В зависимости от характеристики импульсов рассматриваемые регуляторы подразделяются на три группы. К первой группе относятся регуляторы, в которых амплитуда импульсов пропорциональна изменению регулируемой величины (рис. 130, б). Во вторую группу входят регуляторы с преобразованием регулируемой величины в последовательность импульсов, длительность которых зависит от отклонения регулируемой величины (рис. 130, в). Импульсные регуляторы с преобразованием отклонения регулируемой величины в последовательность импульсов с постоянными амплитудами и длительностью, но с переменным знаком, относятся к третьей группе (рис. 130, г). Знак импульсов зависит от изменения знака регулируемой величины. Импульсные регуляторы применяются для регулирования медленно протекающих процессов в объектах регулирования, обладающих большой инерционностью и значительным запаздыванием.

Если при регулировании технологического процесса используется цифровой регулятор или цифровая управляющая машина, то такая система носит название цифровой автоматической системы регулирования. Такие системы рассмотрены в разделе IV.

3. РЕГУЛЯТОРЫ НЕПРЕРІВНОГО ДЕЙСТВИЯ

В соответствии с реализуемым законом регулирования автоматические регуляторы непрерывного действия подразделяются на пропорциональные, интегральные, пропорционально-интегральные, пропорционально-дифференциальные и пропорционально-интегрально-дифференциальные регуляторы.

Пропорциональные регуляторы (П-регуляторы). В П-регуляторах перемещение регулирующего органа пропорционально отклонению регулируемой величины от заданного значения. Эти регуляторы также называются статическими, потому что в процессе регулирования они все время стремятся «догнать» отклонившуюся от заданного значения регулируемую величину и остановить ее, т. е. прекратить ее дальнейшее отклонение. Для П-регуляторов диапазон регулируемой величины, в пределах которого происходит перемещение регулирующего органа из одного крайнего положения в другое, называют пределом пропорциональности. Предел пропорциональности регулятора является обратной величиной его чувствительности. Чем больше предел пропорциональности регулятора, тем меньше его чувствительность, и наоборот.

Закон, реализуемый П-регулятором, имеет вид

где Y – выходная величина регулятора (положение регулирующего органа); К – статический коэффициент передачи (усиления) регулятора; ΔХ – отклонение регулируемой величины.

Разность между минимальными и максимальными установившимися значениями регулируемой величины называют абсолютной статической неравномерностью. Ее наличие у П-регуляторов приводит к тому, что регулируемая величина изменяется по мере изменения нагрузки.

Преимуществами П-регуляторов являются их быстродействие (малое время переходного процесса) и высокая устойчивость процесса регулирования; основным недостатком – наличие остаточного отклонения регулируемой величины, что снижает точность регулирования.

П-регуляторы применяют на объектах регулирования с малым самовыравниванием и без самовыравнивания, когда изменение нагрузки незначительно.

Интегральные (астотические) регуляторы (И-регуляторы). И-регуляторы характеризуются перемещением регулирующего органа пропорционально интегралу отклонения регулируемой величины от заданного значения. Иными словами, регулирующей орган перемещается со скоростью, пропорциональной отклонению регулируемой величины, т. е.

Проинтегрировав это выражение, получим

,

,

где Ти – время изодрома, представляющее собой время, за которое регулирующий орган переместится из одного крайнего положения в другое при максимальном отклонении регулируемой величины от заданного значения. Оно является параметром настройки И-регулятора.

В структуру И-регулятора входят последовательно включенные усилительные и интегрирующие звенья. В качестве интегрирующего звена обычно используется гидравлический сервопривод или электродвигатель постоянного тока, скорость вращения которого пропорциональна отклонению регулируемой величины.

Использование И-регуляторов исключает остаточное отклонение регулируемой величины при изменениях нагрузки. Эти регуляторы применяют на объектах с переменной нагрузкой, обладающих самовыравниванием и малым запаздыванием. И-регуляторы работают тем лучше, чем больше степень самовыравнивания и меньше время запаздывания.

Пропорционально-интегральные регуляторы (ПИ-регуляторы).Эти регуляторы также называют изодромными регуляторами или регуляторами с упругой обратной связью. ПИ-регуляторы представляют собой сочетание пропорционального и интегрального регуляторов. Реализуемый ими закон регулирования имеет вид

.

.

Статический коэффициент усиления К и время изодрома ТИ являются параметрами настройки регуляторов.

В ПИ-регуляторах регулирующий орган при наличии отклонения регулируемой величины сначала перемещается быстро (пропорционально отклонению), а затем продолжает свое перемещение в результате интегрального воздействия (обычно медленнее). Пропорциональная часть регулятора стремится как бы «Догнать» и остановить изменение регулируемой величины. По достижении равновесия пропорциональная составляющая прекращает свое влияние на регулирующий орган, а действие интегрирующей составляющей будет продолжаться. В результате этого воздействия регулирующий орган займет такое положение, при котором статическая ошибка будет ликвидирована. Таким образом, наличие в регуляторе пропорционального воздействия убыстряет процесс стабилизации регулируемой величины, а интегральное воздействие снимает остаточное отклонение. В подобных регуляторах пропорциональную функцию выполняет жесткая обратная связь, а интегральную – гибкая (изодромная) обратная связь.

Действие изодрома характеризуется скоростью и временем изодрома. Скорость изодрома – скорость перемещения регулирующего органа под действием интегрального воздействия. Она выражается в процентах его хода в единицу времени. Время изодрома – время, в течение которого происходит изодромное перемещение регулирующего органа на 1 % его хода. Следовательно, время изодрома есть величина, обратная относительной скорости изодрома. Малому времени изодрома соответствует большая скорость регулирования, и наоборот.

ПИ-регуляторы могут поддержать в установившемся режиме постоянное значение регулируемой величины независимо от нагрузки и положения регулирующего органа. Эти регуляторы способны работать на объектах с различными свойствами.

Пропорционально-дифференциальные регуляторы (ПД-регуляторы). ПД-регуляторы обеспечивают перемещение регулирующего органа как пропорционально отклонению регулируемой величины, так и пропорционально скорости отклонения. Подобные регуляторы еще при подходе регулируемой величины к заданному значению осуществляют действия, препятствующие переходу величины за пределы заданного значения.

В начальный момент рассогласования скорость отклонения регулируемой величины проявляется более значительно, чем изменение величины регулирующего параметра. Поэтому в закон регулирования ПД-регуляторов вводят предваряющее воздействие, что эффективно сказывается на качестве регулирования. Закон регулирования ПД-регулягоров описывается уравнением

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|