- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 2 11 страница

,

,

где Тп – время предварения (дифференцирования). Знак плюс или минус указывает на то, что предварение может быть положительным или отрицательным.

Поскольку скорость изменения регулируемой величины есть первая производная ее изменения во времени, то такие регуляторы называют регуляторами по первой производной. Они применяются при регулировании быстропротекающих процессов.

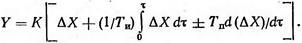

Пропорционально-интегрально-дифференциальные регуляторы (ПИД-регуляторы). Эти регуляторы известны также под названием изодромные с предварением. В ПИД-регуляторах регулирующий орган перемещается пропорционально отклонению, интегралу и скорости отклонения регулируемой величины. Работу этих регуляторов можно рассматривать как совместное действие статического и астатического регуляторов с учетом скорости изменения регулируемой величины. Закон регулирования ПИД-регуляторов выражается дифференциальным уравнением

Параметрами настройки ПИД-регуляторов служит статический коэффициент передачи К, время изодрома Ти и время предварения Тп.

Приставка предварения вырабатывает сигнал, который заставляет регулирующий орган перемещаться с некоторым временным опережением, возрастающим с увеличением скорости изменения регулируемой величины. Предварение может осуществляться с помощью подключенных на вход регулятора элементов, измеряющих скорость изменения регулируемой величины или введением дополнительной обратной связи.

ПИД-регуляторы сочетают свойства всех рассмотренных выше регуляторов. Они удовлетворяют наиболее трудным условиям и требованиям регулирования.

4. ВЫБОР ТИПА РЕГУЛЯТОРОВ И ПАРАМЕТРОВ ЕГО НАСТРОЙКИ

Применение регуляторов с различными характеристиками для одного и того же объекта приводят к разным результатам. Поэтому тип регулятора необходимо выбирать с учетом свойств объектов.

При отсутствии сведений о динамических свойствах объекта регуляторы следует выбирать по аналогии с действующими объектами или на основании предположительных сведений о свойствах объекта.

Выбор регулятора обычно начинают с определения характера его действия: позиционный, импульсный и непрерывный.

Позиционные регуляторы применяют в объектах с малым запаздыванием или постоянной нагрузкой. Они могут быть рекомендованы для одноемкостных объектов без самовыравнивания.

Например, многие электрические нагревательные печи оснащены двухпозиционными регуляторами температуры. Это объясняется их простотой при достаточной для многих процессов термической обработки точности поддержания заданной температуры нагрева. Точность регулирования температуры повышается при использовании трехпозиционных регуляторов. Однако двух- и трехпозиционное регулирование температуры малопригодно для газовых и мазутных печей, так как при полном выключении подачи топлива и воздуха в рабочем пространстве будут наблюдаться резкое падение давления и подсос холодного воздуха. Позиционные регуляторы могут быть использованы для регулирования давления в объектах с большой емкостью и малым запаздыванием.

Импульсные регуляторы применяют в объектах без большого запаздывания, обладающих средней емкостью при постоянной или плавно меняющейся нагрузке.

П-регуляторы рекомендуются для регулирования объектов, допускающих некоторые отклонения регулируемой величины от заданного значения. При этом нагрузка объектов не должна иметь резких колебаний, но может изменяться плавно. П-регуляторы большей частью используются для одноемкостных объектов.

И-регуляторы можно применять только при регулировании объектов с большой степенью самовыравнивания, иначе система может оказаться неустойчивой. Они используются с различной емкостью, с небольшим запаздыванием и при плавных изменениях нагрузки.

ПИ-регуляторы рекомендуются для регулирования процессов в самых разнообразных объектах, т. е. в объектах с любой емкостью, с большим запаздыванием и с большими, но медленно изменяющимися нагрузками. Например, их широко используют для регулирования температуры в топливных печах, а также для регулирования расхода газа или жидкости. Поскольку ПИ-регуляторы обладают достаточным быстродействием и способны выводить регулируемую величину на заданное значение, их применяют чаще других.

ПД-регуляторы используются в объектах со средней емкостью, при большом времени запаздывания и при малых изменениях нагрузки.

ПИД-регуляторы применяются в объектах с любой емкостью, с большим запаздыванием и при больших и резких изменениях нагрузки, т. е. в тех случаях, когда П- и ПИ-регуляторы не могут справиться с обеспечением требуемого Качества регулирования.

Рассмотренные рекомендации выбора регуляторов носят общий характер. Более точный выбор регулятора возможен лишь с учетом основных свойств объекта регулирования. Поэтому для действующих объектов при наличии кривых разгона или для проектируемых объектов, кривые разгона для которых сняты с действующих аналогов, выбор регуляторов производится на основании определенных расчетов.

Регулятор для объекта регулирования с известными основными свойствами выбирают следующим образом.

1. Должны быть известны или определены по кривой разгона основные параметры объекта: время полного запаздывания тп, постоянная времени объекта Т, степень самовыравнивания ρ и максимальное возмущение μ.

2. Характер действия регулятора определяется с помощью основного характеристического соотношения, т. е. отношения времени полного запаздывания т„ к постоянной времени объекта Т. Если τп/T < 0,2, то можно применять позиционный импульсный регулятор; если τп/Т > 0,2, то следует выбрать регулятор непрерывного действия. Далее все расчеты проводятся для регулятора непрерывного действия.

3. Задаются оптимальным характером типового переходного процесса. Рекомендуется задавать апериодический процесс, когда требуется исключить влияние регулирующего воздействия данной системы на другие регулируемые величины сложного объекта регулирования. Колебательный переходный процесс применяется в тех случаях, когда технологический процесс объекта допускает перерегулирование контролируемой величины.

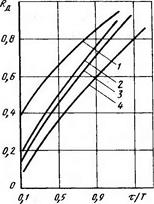

Рис. 131. Показатели различных типов регуляторов при 20 %-ном перерегулировании:

1 – И-регулятор; 2 – П-регулятор; 3 – ПИ-регулятор; 4 – ПИД-регулятор

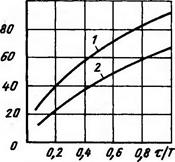

Рис. 132. Влияние характеристического отношения на остаточное отклонение:

1 – апериодический процесс; 2 – 20%-ное перерегулирование

4. Исходя из производственных условий, задаются допустимым динамическим отклонением Хх регулируемой величины и допустимым остаточным ее отклонением Хост по окончании переходного процесса.

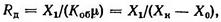

5. Вычисляют динамический коэффициент регулирования Rn, который характеризует степень воздействия регулятора на потенциальное отклонение регулируемой величины (при отсутствии регулятора):

где  – коэффициент передачи объекта; Хн и Х0 – конечное и данное значения регулируемой величины; μ – максимальное возмущающее воздействие в % от хода регулирующего органа.

– коэффициент передачи объекта; Хн и Х0 – конечное и данное значения регулируемой величины; μ – максимальное возмущающее воздействие в % от хода регулирующего органа.

6. По кривым, приведенным на рис. 131, выбирают тип регулятора непрерывного действия.

7. Для выбранного типа регулятора по кривым (рис. 132) определяют остаточное отклонение δ' в процентах, а затем рассчитывают ΔХост в единицах регулируемой величины по формуле

и сравнивают его с допустимым значением. Если Хост превышает допустимое значение, то следует выбрать другой тип регулятора.

Таблица 17

Формулы для определения параметров настройки регуляторов

| Тип регулятора | Типовой процесс регулирования | |

| Апериодический | 20 %-ное перерегулирование | |

| И-регулятор | Кр = 1/(4,5КобТ) | Кр= 1/(1,7КобТ) |

| П-регулятор | Кр= 0,3/(КобτТ) | Кр = 0,71(КобτТ) |

| ПИ-регулятор | Кр = 0,6/(КобτТ); Тп = 0,67 | Кр= 0,7/(КобτТ); Ти = 0,7Г |

| ПИД-регулятор | Кр = 0,95/(КобτТ); Ти= 2,4τ; Tп= 0,4τ | Кр= 1,2/ (КобτТ); Ти – 2; τ; Тп – 0,4τ |

| Примечание. В этих формулах Кр– коэффициент передачи регулитора; Тв – время изодрома; Тп – время предварения. | ||

Выбрав соответствующий тип регулятора, который обеспечивает его успешную работу в системе автоматического регулирования, приступают к определению оптимальных значений параметров настройки регулятора. Для регуляторов П- и И-типа параметром настройки является только коэффициент передачи регулятора Кр, для ПИ-регулятора в качестве второго параметра добавляется время изодрома Ти; для ПИД-регулятора учитывается еще третий параметр – время предварения Тп.

Определение оптимальных значений параметров настройки регуляторов возможно несколькими методами: с помощью расчета по приближенным формулам, по графическим зависимостям и путем организованного поиска.

Рассчитать оптимальные значения параметров настройки возможно, если известны конкретные величины свойств объектов регулирования: постоянная времени объекта Т, время запаздывания τп и коэффициент передачи объекта Коб.

Для различных типов регуляторов формулы расчета приведены в табл. 17.

Для определения значений параметров настройки с помощью графиков необходимо знать свойства объекта: постоянную времени объекта Т, время полного запаздывания τп и коэффициент передачи объекта Коб.

Графики строят в логарифмических координатах. По осям абсцисс откладывают характеристическое отношение τп/Т, по осям ординат – значения настройки параметров регуляторов.

В методе организованного поиска оптимальная настройка параметров определяется путем экспериментального исследования систем автоматического регулирования, состоящей из объекта регулирования и выбранного регулятора.

Контрольные вопросы и задания

1. Какое устройство называется регулятором?

2. По каким признакам можно классифицировать регуляторы?

3. Как работают позиционные регуляторы?

4. Какие вы знаете регуляторы непрерывного действия?

5. Как работают П- и И-регуляторы?

6. Как работают ПИ и IIИД-регуляторы?

7. Что такое закон регулирования?

8. Изложите общие рекомендации по выбору регуляторов различных типов.

9. Какие параметры настройки используются для регуляторов непрерывного действия?

10. Изложите общие принципы определения оптимальных иастроек регуляторов непрерывного действия.

ГЛАВА 17. КОНСТРУКЦИИ И ХАРАКТЕРИСТИКИ РЕГУЛЯТОРОВ

1. РЕГУЛЯТОРЫ ПРЯМОГО ДЕЙСТВИЯ

Регулятором прямого действия называют регулятор, перемещение регулирующего органа которого производится воздействием чувствительного элемента, использующего для этого энергию регулируемой среды.

Примером регулятора прямого действия является показанный на рис. 121 астатический регулятор уровня. В этом регуляторе чувствительным элементом является поплавок, а регулирующим органом – заслонка.

Отсутствие дистанционного управления у регуляторов прямого действия ограничивает их область применения. Однако благодаря небольшой стоимости и простоте конструкции регуляторы прямого действия находят применение в тех случаях, когда требуется стабилизирующее регулирование с невысокой точностью при постоянной нагрузке.

Промышленность выпускает серийно регуляторы прямого действия для стабилизации температуры, давлений и уровня.

Регуляторы температуры типов РТД, РТ и РТК предназначаются для автоматического поддержания заданной температуры жидких и газообразных сред.

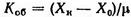

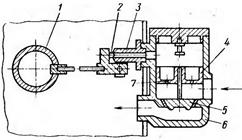

Рассмотрим работу регулятора прямого действия типа РТД (рис. 133). Термометрическая система регулятора представляет собой паровой манометрический термометр, состоящий из термобаллона 1, капилляра 2 и сильфона 3. Внутренняя емкость системы частично заполнена низкокипящей жидкостью, температура кипения которой ниже нижнего предела регулирования температуры. Термобаллон размещается в контролируемой среде, и в соответствии с ее температурой в термометрической системе устанавливается давление паров рабочей жидкости. В результате этого в сильфоне развивается усилие, пропорциональное гое эффективной площади, которое уравновешивается усилием пружины 4. При отклонениях температуры от заданного значения, определяемого состоянием пружины, давление в термосистеме изменяется и, следовательно, растягивается или сжимается сильфон, вызывая перемещение штока 5 и золотника 6 регулирующего клапана. Благодаря этому изменяются проходное сечение клапана и количество нагреваемого вещества. Изменение расхода нагреваемого вещества прекращается, как только его температура достигнет заданного значения.

Рис. 133. Регулятор температуры прямого действия

Регуляторы давления выпускаются двух типов: пружинные и гиревые. К первым относятся регуляторы перепада давления. Такие регуляторы выпускаются двух модификаций: «после себя» (давление закрывает) и «до себя» (давление открывает).

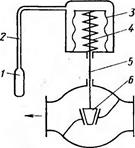

Регулятор давления прямого действия РДП (рис. 134) предназначен для поддержания давления мазута в трубопроводе. Плоская гофрированная мембрана 2 жестко связана с золотником 4 клапана. Настройка регулятора на необходимое давление осуществляется винтом, соединенным с мембраной посредством тарированной пружины 3. При увеличении давления в системе 1 мембрана 2 прогибается вниз и прикрывает доступ мазута с помощью золотника 4. Регуляторы РДП выпускают в четырех модификациях с давлениями настройки от 0,1 · 106 Па до 4 · 106 Па. Регулятор встраивается непосредственно в трубопровод и настраивается по показанию манометра.

Из регуляторов давления прямого действия, предназначенных для автоматического поддержания заданного давления пара, воды, таза и других сред, следует отметить регулятор типа РД-32. Диапазон настройки регулятора 0,25 · 106 ... 2,5 · 106 Па, диаметр условного прохода 32 мм, зона нечувствительности – не более 2,5 %.

Рис. 134. Регулятор давления прямого действия

Универсальный регулятор давления типа РДУК-2 предназначен для регулирования высокого (1,2- 10е МПа) и среднего (0,6 МПа) давления неагрессивного газа и поддержания заданного значения выходного давления от нуля до максимума при переменном входном давлении и изменении расхода.

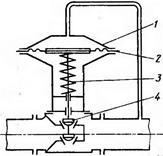

Рис. 135. Регулятор уровня прямого действия

Регуляторы уровня поплавкового типа являются наиболее распространенными. Регулятор уровня РУ-16 (рис. 135) имеет поплавок 1, который кинематически связан с золотниковым устройством 5 клапана 6. Поступающая в клапан жидкость своим напором поднимает поршень 4 и связанное с ним золотниковое устройство 5 и течет в резервуар через щель между золотником и корпусом клапана. В это же время часть жидкости протекает через небольшое отверстие 7 поршня и головки 3 в резервуар. При достижении заданного уровня в резервуаре жидкость поднимает поплавок, который перекрывает пробкой 2 отверстие в головке 3.

Давление жидкости под поршнем уравнивается, а поршень действием собственного веса опускается вместе с золотником, перекрывающим отверстие, в клапан, после чего подача жидкости в резервуар прекращается. При снижении жидкости в резервуаре поплавок опускается и приоткрывает пробкой отверстие в головке 3, давая тем самым поступающей жидкости вновь поднять поршень и заполнить резервуар до заданного уровня.

Регулятор РУ-16 предназначается для регулирования уровня чистых агрессивных жидкостей с температурой 5 ... 60 °С.

2. ЭЛЕКТРИЧЕСКИЕ РЕГУЛЯТОРЫ КОСВЕННОГО ДЕЙСТВИЯ

В электрических и электронных регуляторах для управления исполнительным механизмом используется электрическая энергия.

Для создания позиционных систем автоматического регулирования в литейных и термических цехах используют серийные приборы различных модификаций, снабженных электрическими контактными устройствами. Для позиционного регулирования могут быть использованы преобразователи релейного типа (биметаллические, дилатометрические и др.).

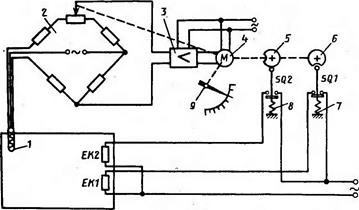

Рис. 136. Схема двухпозициоииого электрического регулятора температуры

В схеме двухпозиционного регулирования температуры в сушильной печи (рис. 136) система обогрева сушильной печи устроена так, что если температура в рабочем пространстве станет ниже допустимой, то должны включаться нагревательные элементы ЕК1 большой мощности, а если температура станет выше допустимой, то включаются элементы ЕК2 малой мощности. В качестве чувствительного элемента используется «термометр сопротивления 1, подключенный к электронному мосту 2 по трехпроводной схеме. Если температура в печи отклонится от заданного значения, то изменится электрическое сопротивление термометра и в диагонали моста появится сигнал разбаланса. Усиленный электронным усилителем 3 сигнал приводит во вращение ротор реверсивного двигателя 4. Направление его вращения зависит от знака разбаланса, т. е. от знака отклонения температуры от заданного значения. С ротором электродвигателя кинематически связаны два диска: 5 и б, положение которых зависит от угла поворота ротора, следовательно, от положения движка реохорда и показывающей стрелки 9 моста. К дискам с помощью пружин 7 и 8 прижаты направляющие контактов SQ1 и SQ2. При вращении дисков контакт SQ2 замкнут в интервале показаний прибора от начала шкалы до впадины диска 5 и разомкнут в интервале от впадины до максимума шкалы. Контакт SQ1, наоборот, разомкнут от начала шкалы до впадины диска 6 и замкнут в интервале от впадины до максимума шкалы.

При достижении нижнего температурного предела замыкается контакт SQ1 и включаются нагревательные элементы ЕК1 большой мощности. При достижении верхнего температурного предела замыкается контакт SQ2, а контакт SQ1 размыкается, что приводит к медленному снижению температуры. Как только будет достигнут нижний предел температуры, ситуация повторится, и т. д.

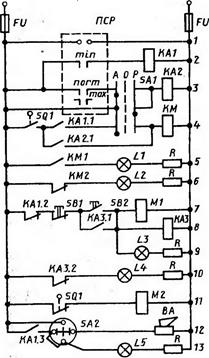

На рис. 137 показана электрическая схема двухпозиционного регулирования температуры в рабочем пространстве камерной печи типа СНЗ-4,0.8,0.2,6/10 с защитной атмосферой. Печь трехфазная и подсоединяется к печи через предохранители FU. Включение и выключение нагревательных элементов осуществляется с помощью контактора. Стабилизация температуры обеспечивается системой автоматического регулирования (САР).

Рис. 137. Электрическая схема регулирования температуры рабочего пространства камерной электрической печи с защитной атмосферой

Рис. 138. Упрощенная структурная схема балансного реле типа БР-3

Схема управления состоит из 13 цепей. По функциональному признаку их можно разделить на цепи управления, цепи защиты и информационные цепи. Управление осуществляется: температурой в рабочем пространстве печи (автоматическое и ручное в случае выхода САР из строя); подачей защитной атмосферы в печь; подачей газовой завесы. Информационные цепи служат для оповещения обслуживающего персонала о различных режимах работы печи с помощью световых и звуковых сигналов.

В печи имеется одна зона. Регулирование температуры осуществляется с помощью САР, состоящей из термопары, компенсационных проводов, потенциометра ПСР (потенциометр самопишущий, регулирующий), промежуточных реле KA1 и КА2, контактора КМ и, наконец, самой печи СНЗ-4,0.8,2.6/10. Потенциометр ПСР связан со схемой управления с помощью цепей 1, 2 к 3. Цепь 1 служит для питания самого прибора ПСР. Цепи 2 и 3 содержат минимальный (min) и нормальный (norm) контакты терморегулятора ПСР. Максимальный контакт (max) ПСР в схеме не использован. В цепях 2 и 3 формируется управляющий сигнал, который с помощью промежуточных реле КА1 и КА2 усиливается до значения, необходимого для приведения в действие катушки исполнительного элемента (контактор КМ). Таким образом, КА1 и КА2 играют роль усилителей сигнала по мощности.

В цепях 3 и 4 имеются контакты универсального переключателя, рассчитанного на три положения: автоматическое (А), выключено (0) и ручное (Р). Каждое из этих положений соответствует определенному режиму работы печи: автоматическое управление температурой в печи; печь выключена; ручное управление температурой (только при наладке режимов или в случае выхода САР из строя). С помощью цепи 4 включается контактор и, следовательно, сами нагревательные элементы печи. Контактор может включиться только в том случае, если дверца печи будет закрыта. Последнее обеспечивается введением в цепь 4 путевого выключателя SQ1, выключающегося при открытии дверцы печи. Непосредственное включение катушки контактора, а следовательно, и его контактов осуществляется следующим образом: при автоматическом управлении – контактами промежуточных реле КА1 и КА2; при ручном управлении – только с помощью контактов КА2.1.

Катушка КА1 включается только тогда, когда температура в печи достигает минимального значения. Катушка К.А2 подсоединена к контакту, соответствующему нормальной температуре в печи. Следовательно, нагревательные элементы печи остаются включенными и в том случае, когда температура печи станет равной заданной. Нагреватели отключаются от сети только тогда, когда температура в печи станет больше нормы. Так составлены цепи, управляющие стабилизацией температуры в печи. О том, включена печь или выключена в данный момент, нас информируют две сигнальные лампы: L1 и L2. При включенных нагревательных элементах горит сигнальная лампа L1, а при выключенных – лампа L2. Это достигается включением в цепи 5 и 6 контактов контактора КМ. Резисторы R в цепях 5 и 6 необходимы для понижения напряжения на сигнальных лампах с 220 В до рабочего (резисторы в цепях ламп играют роль нагрузочных сопротивлении). Цепи 7, 8 и 11 предназначены для управления подачей защитной атмосферы и газовой завесы.

В схеме имеются электромагнитные краны Ml и М2 соответственно подачи защитной атмосферы и подачи газа для создания газовой завесы в печи.

Как видно из структуры цепи 7, подать в печь защитную атмосферу можно только в том случае, если температура в печи не снизилась до минимальной (при включении КА1 цепь 7 размыкается контактом КА1.2). Эта система является системой защиты от взрыва. Управление подачей газа в печь осуществляется вручную с помощью кнопок SB1 и SB2. Реле КАЗ введено для размножения контактов, так как M1 не имеет блокировочных контактов.

При включении M1 (а также КА3) одновременно загорается сигнальная лампа L3, оповещающая обслуживающий персонал о том, что газовый кран открыт. Выключение газа (с помощью кнопки SB1) сопровождается выключением и L3; при этом загорается другая сигнальная лампа – L4, которая информирует о том, что кран закрыт.

Цепи 12 и 13 информационные. С помощью пакетного переключателя SA2 можно включить сирену ВА, оповещающую обслуживающий персонал о снижении температуры в печи до минимального значения, что является признаком какой-то неполадки (нагреватели должны были включиться еще при нормальной температуре). Таким образом, минимальный контакт mm ПСР используется в этой схеме не только как датчик для стабилизации температуры в рабочем пространстве печи, но и как датчик в системе автоматического оповещения и защиты. Система автоматического оповещения может быть выключена переводом переключателя во второе положение (цепь 13). Лампа L5 сигнализирует о том, что систеша автоматического оповещения отключена.

В трехпозиционном регуляторе регулирующий орган имеет третье положение, в котором при значении регулируемой величины, равном заданному, в объект подается такое количество энергии и вещества, которое требуется для нормальной его работы. Схема трех позиционного регулирования может быть получена путем некоторого преобразования рассмотренной схемы двухпозиционного регулирования (см. рис. 136), если с помощью контактов SQ1 и SQ2 управлять тремя промежуточными реле. При замыкании контакта SQ1 включается реле К1, при замыкании SQ2 срабатывает реле К2. Если оба контакта SQ1 и SQ2 разомкнуты, то срабатывает реле КЗ. С помощью этих трех реле нагревательные элементы можно включить треугольником, звездой или выключать их, т. е. осуществлять трехпозиционное регулирование температуры.

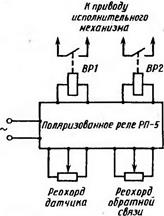

Для создания систем автоматического регулирования, реализующих пропорциональный закон регулирования, часто используют балансное реле типа БР-3. В этом реле применяются два реохорда. Значение регулируемой величины определяет положение движка одного реохорда (датчик), а степень открытия регулирующего органа – положение движка реохорда исполнительного механизма (обратная связь).

Задача балансного реле – оказание такого воздействия на исполнительный механизм, при котором положения движков двух реохордов были бы симметричными.

В схеме балансного реле БР-3 (рис. 138) главными элементами являются поляризованное реле РП-5 и выходные реле ВР1 и ВР2. Пока положения движков симметричны, силы тока, протекающего в двух обмотках поляризованного реле, равны и, следовательно, контакты его разомкнуты. Выходные реле ВР1 и ВР2 обесточены, и их исполнительные контакты разомкнуты. При отклонении регулируемой величины (например, при увеличении) изменяется положение движка реохорда датчика. В результате симметричность моста и равновесие сил тока, протекающего через обмотки поляризованного реле нарушаются, и соответствующий контакт замыкается. При этом срабатывает выходное реле, контакты которого включают исполнительный механизм, перемещающий регулирующий орган в сторону уменьшения регулируемой величины. Одновременно перемещается движок реохорда обратной связи. Исполнительный механизм работает до тех пор, пока движок реохорда обратной связи не займет положение движка реохорда датчика, после чего опять наступает равновесие. Контакты реле размыкаются, а исполнительный механизм останавливается. Так обеспечивается постоянная связь между значением регулируемой величины и положением регулирующего органа.

Для создания систем автоматического регулирования, реализующие И-, ПИ- и другие законы, применяют различные электронные регуляторы, к числу которых относятся регуляторы типов ИРМ-240, ВРТ-2, ЭПП-17 и т. д.

Электронные регуляторы типа ИРМ-240 предназначены для пропорционально-интегрального регулирования с любыми измерительными приборами, оснащенными реостатными задатчиками с зоной пропорциональности 10 или 20%. Они работают совместно с исполнительными механизмами с постоянной частотой вращения.

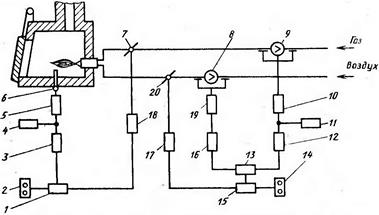

В качестве примера рассмотрим схемы регулирования (рис. 139) температуры в рабочем пространстве топливной печи. Эта схема работает следующим образом. Помещенный в рабочем пространстве печи термоэлектрический термометр 6 вырабатывает сигнал, пропорциональный температуре. Этот сигнал поступает на вход автоматического потенциометра 5, откуда он передается на изодромный регулятор 3. Одновременно на ход регулятора подается сигнал от задатчика 4. От изодромного регулятора сигнал поступает в усилитель 18, где он усиливается по мощности и напряжению до значения, необходимого для изменения положения заслонки 7, расположенной на газопроводе. Регулятор непрерывно изменяет подачу топлива таким образом, чтобы температура в печи оставалась постоянной. Универсальный переключатель 1 имеет два положения: автоматическое и ручное. При ручном управлении используются кнопки 2.

Рис. 139. Схема регулирования температуры и соотношения газа и воздуха топливной печи

Так как при регулировании температуры изменяется расход газа, то для экономического сжигания топлива приходится изменять и расход воздуха, т. е. поддерживать заданное соотношение расхода газа и воздуха.

Вследствие изменения положения заслонки 7 в газопроводе изменяется перепад давления газа на диафрагме 9, что фиксируется чувствительными элементами дифманометра 10. В дифманометре перепад давления преобразуется в электрический сигнал, который подается в усилитель 12 и на измерительный прибор 11, оснащенный интегрирующей (суммирующей) приставкой для подсчета израсходоаанного количества газа. С выхода усилителя сигнал поступает на вход регулятора 13 соотношения газа и воздуха, который через усилитель 17 управляет положением заслонки 20, установленной на воздухопроводе. При изменении расхода воздуха изменяется также перепад давления на диафрагме 8, что фиксируется дифманометром 19. Выходной сигнал дифманометра усиливается усилителем 16 и подается на вход регулятора соотношения газа и воздуха.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|