- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

А.Г. Староверов 1 страница

А.Г. Староверов

ОСНОВЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

УЧЕБНОЕ ИЗДАНИЕ

Староверов Анатолий Георгиевич

ОСНОВЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

Настоящийучебник написан в соответствии с программой курса «Основы автоматизации производства» для учащихся средних специальных учебных заведений, что обусловило некоторую специфичность изложения материала. Так, для иллюстрации области применения измерительных приборов, регуляторов, систем управления приводятся несколько примеров, каждый для своей специальности. Структурно излагаемый материал делится на пять разделов.

В первом разделе рассмотрены элементы автоматики, т. е. сведения о первичных преобразователях, усилителях и стабилизаторах, задающих и исполнительных устройствах.

Во втором разделе приведены данные о контроле и измерительных приборах, используемых для измерения различных величин, характеризующих технологические процессы.

В третьем разделе изложены основы автоматического управления контроля и регулирования. Описываются типы, конструкции и характеристики промышленных регуляторов.

Четвертый раздел посвящен общим характеристикам микропроцессорных систем и их применению для управления производственными процессами.

В пятом разделе изложены основные сведения о конструкциях промышленных роботов и областях их применения.

ВВЕДЕНИЕ

К основным задачам развития народного хозяйства страны относятся всемерное ускорение темпов комплексной автоматизации производственных процессов во всех отраслях народного хозяйства, особенно механизации и автоматизации вспомогательных работ, и существенное сокращение доли ручного труда. Для выполнения этих задач, поставленных XXVII съездом КПСС, важное значение имеет широкое применение микропроцессорной техники и промышленных роботов, позволяющих внедрять автоматизированные системы управления, механизировать трудоемкие, тяжелые и опасные для здоровья человека работы, увеличивать производительность труда, улучшать качество продукции и снижать ее себестоимость. Здесь под управлением понимается определенная совокупность операций, необходимых для пуска и останова какого-либо агрегата или устройства, а также для поддержания или изменения величин, характеризующих протекающий на нем технологический процесс. При наиболее простых целях управления (например, поддержания температуры в рабочем пространстве печи) процесс управления называют регулированием.

В настоящее время под термином «автоматизация» понимается применение и внедрение автоматических устройств, приводящие к освобождению человека от непосредственного участия в технологических процессах. Теоретическую и научную базу автоматизации составляет целая область знаний – автоматика. Этим же словом обозначается определенная совокупность механизмов и устройств, действующих автоматически.

В современной автоматизации слились достижения различных областей знаний – математики и электроники, физики и химии, кибернетики и бионики. Влияние автоматизации распространяется даже на область психологии и философии.

Автомат (в переводе с греческого – самодействующий) – устройство (машина, аппарат, прибор, приспособление), позволяющее осуществлять производственный процесс без непосредственного участия человека и лишь под его контролем.

Практическое воплощение идеи автоматизации не было в ходе истории прямым: оно шло, то замедляясь, то приобретая бурный темп. Могучим толчком к развитию автоматики было изобретение часов. На базе часовых механизмов были созданы многие сотни и тысячи автоматов-игрушек в виде фигур людей, богов, животных, имитировавших движения, забавлявших своих владельцев, поражавших взоры современников. Но значение часов, их влияние на жизнь человечества гораздо шире и сложнее.

В развитие автоматики и вычислительной техники вложен труд многих отечественных и зарубежных ученых.

С именем великого мыслителя М.В. Ломоносова связано начало развития приборостроения. Он вместе с академиком Г.В. Рихманом впервые в мире построил электрический измерительный прибор со шкалой. М.В. Ломоносов доказал, что «электричество взвешено быть может».

Автоматический регулятор, принцип которого лежит в основе всех современных регуляторов, был разработан и испытан в 1765 г. И. И. Ползуновым за 20 лет до изобретения регулятора Уатта. В регуляторе Ползунова, правда в несовершенном виде, был заложен принцип прямой и обратной связи.

Академик Б.С. Якоби создал электродвигатель (1834 г.) и синхронную передачу. В 1850 г. Э.X. Ленц разработал осциллограф. Изобретатель А.П. Давыдов в 1865 г. создал следящий привод. В 1874 г. В.Н. Чиколевым был разработан электрический регулятор со следящей системой. Профессор Петербургского технологического института И.А. Вышнеградский в 1877 г. заложил основы теории автоматического регулирования.

Дальнейшее развитие теория автоматического регулирования получила в работах А.М. Ляпунова и, особенно, в трудах отца русской авиации проф. Н.Е. Жуковского.

После Великой Октябрьской социалистической революции большой вклад в развитие теории автоматического регулирования сделали советские ученые член-корреспондент АН СССР И.Н. Вознесенский, академики Л.И. Мандельштам, Н.Д. Папалекси, А.А. Андронов, В.А. Котельников.

В настоящее время советские ученые занимают ведущее положение в разработке теории автоматического управления.

Огромный скачок в развитии автоматического управления был совершен, когда в системы автоматического регулирования стали включаться быстродействующие электронные вычислительные машины. Развитие вычислительной техники сделало возможным создание больших автоматических систем управления сложными производственными процессами и целыми отраслями промышленности.

Большой вклад в дело создания приборов и машин, связанных с развитием счетно-решающей техники, внесли русские ученые и инженеры. Описание приборов, относящихся к классу счетчиков, даны еще М.В. Ломоносовым в работе «Оптические и химические записки».

В XVII в. Б. Паскаль создал машину, выполняющую арифметические операции над числами и получившую большую известность во многих странах, но наладить в то время массовое производство счетных машин было невозможно.

В 1819 г. Ч. Бэббедж приступил к изготовлению разностной машины для расчета астрономических и морских таблиц. Из-за финансовых и технических трудностей проект этой машины не был осуществлен. Однако машина Ч. Бэббеджа послужила прообразом универсальных вычислительных машин.

В 1854 г. П.А. Зарубин изобрел ручной планиметр, являющийся по существу интегратором. Академик П.Л. Чебышев в 1883 г. создал счетную машину, выполняющую операции сложения, вычитания, умножения и деления. В 1874 г. русский инженер В.Т. Однер сконструировал механический арифмометр, который завоевал большую популярность.

Академик А.Н. Крылов основал теорию решения машинным способом сложных дифференциальных уравнений.

В конце XIX в., когда в технике начали использовать электричество, американский ученый Г. Холлерит предложил в качестве носителя информации при машинной обработке статистических данных использовать перфокарты. Этот ученый явился родоначальником машин, которые сейчас носят название счетно-перфорационных.

Счетно-аналитические машины непрерывно совершенствовались: в 1913 г. был создан табулятор, печатающий результаты; в 1921 г. к табулятору была прибавлена коммутационная форма, на которой могла храниться своеобразная программа обработки данных.

В середине 30‑х годов нашего столетия счетно-аналитические машины начали использоваться для выполнения научно-технических расчетов. Инициатором этого направления был англичанин Дж. Комри, создавший разностную машину на электромеханической основе по идеям Ч. Бэббеджа.

В начале 40‑х годов американский ученый Шеннон и советский физик В.И. Шестаков независимо друг от друга предложили применение аппарата математической логики к анализу и синтезу релейных схем.

Первые электронные вычислительные машины были построены на электронных лампах. Они имели низкую надежность и большие габаритные размеры.

Развитие полупроводниковой техники и серийного производства полупроводниковых приборов позволило приступить к разработке ЭВМ второго поколения. В этих машинах использовались полупроводниковые приборы и малогабаритные радиодетали, а соединение элементов между собой осуществлялось методом печатного монтажа. Высокая надежность, сравнительно малые размеры элементов дали возможность разработать специализированные ЭВМ, включаемые в системы автоматического управления.

Дальнейшее развитие технологии изготовления радиоэлементов привело к созданию микроэлектронных вычислительных машин и устройств автоматики. Эти машины получили название машин третьего поколения. По сравнению с машинами второго поколения они имеют меньшие габаритные размеры и потребляемую мощность и более высокие надежность и быстродействие. Автоматизация производства интегральных схем, использование многослойного печатного монтажа снизили в целом стоимость ЭВМ, позволили шире применять их в системах автоматики.

В настоящее время без применения ЭВМ, микропроцессорной техники не мыслится современное производство.

Анализируя тенденции развития автоматизации производственных процессов, можно отметить три основных ступени, на которых решались различные по своей сложности задачи.

На первой ступени автоматизации рабочего цикла основное внимание уделялось созданию автоматов и полуавтоматов, которое явилось неизбежным следствием развития и совершенствования конструкции рабочих машин. На этой ступени автоматизация технологических процессов охватывает лишь отдельные операции обработки, а сборку, контроль и упаковку готовой продукции проводят вручную или с применением средств механизации.

Второй ступенью автоматизации является создание автоматических машин (автоматических линий), объединяющих выполнение разнообразных операций обработки, контроля, сборки, упаковки и т. д. Автоматической линией называется автоматическая система машин, расположенных в технологической последовательности, объединенных средствами транспортировки, управления, автоматически выполняющих весь комплекс операций, кроме наладки.

Третьей ступенью автоматизации является комплексная автоматизация производственных процессов – создание автоматических участков, цехов и заводов с широким использованием ЭВМ, автоматических систем управления производством (АСУП), систем управления качеством, гибких роботизированных комплексов.

РАЗДЕЛ І.ЭЛЕМЕНТЫ АВТОМАТИКИ

ГЛАВА 1. ОБЩИЕ СВЕДЕНИЯ О СИСТЕМАХ АВТОМАТИКИ И СОСТАВЛЯЮЩИХ ЕЕ ЭЛЕМЕНТАХ

1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Технологические процессы в литейных и термических цехах характеризуются различными физическими величинами, на которые накладываются определенные ограничения. Во время работы оборудования эти величины должны поддерживаться на определенном уровне или изменяться по заданной программе. Правильное проведение технологического процесса на какой-либо установке возможно при выполнении определенных правил, называемых алгоритмом (законом) функционирования, а установку (или машину), нуждающуюся в определенных внешних командах для выполнения алгоритма функционирования, называют объектом управления.

Управлением называют целесообразное воздействие на объект управления для проведения технологического процесса. Если управление осуществляется без участия человека, то оно называется автоматическим, а если с участием человека – ручным.

Все виды литейного и термического оборудования являются объектами управления. Объектом управления может быть и сам технологический процесс. Каждый объект имеет управляющее устройство для поддержания установленных значений физических величин или их изменения в заданном направлении. Через управляющий орган в объект поступают воздействия, которые позволяют выполнять заданный алгоритм функционирования. Для управления объектом извне с целью выполнения заданного алгоритма функционирования необходима совокупность предписаний (правил), называемых алгоритмом управления.

Любое техническое устройство, воздействующее на объект управления в соответствии с алгоритмом управления, называют автоматическим управляющим устройством.

Совокупность автоматического управляющего устройства и объекта управления, связанных и взаимодействующих между собой в соответствии с алгоритмом управления, называют системой автоматического управления (САУ). В процессе работы система автоматического управления испытывает на себе различные внутренние и внешние воздействия. Внутренние воздействия – это такие, которые передаются от одной части автоматической системы к другой, образуя последовательную цепь воздействий, обеспечивающих нормальное протекание технологического процесса. Их называют управляющими воздействиями. Внешние воздействия подразделяются на два вида. Первые, необходимые для нормального протекания технологического процесса, подаются на вход системы в соответствии с алгоритмом функционирования. Их называют задающими воздействиями. Вторые поступают в систему (объект управления) из внешней среды. Они не планируются в работе системы, носят случайный характер и затрудняют управление. Поэтому их называют возмущающими воздействиями.

Значение управляемой величины, которое следует поддерживать в данный момент времени для правильного протекания технологического процесса, называют предписанным {заданным) значением, а фактическое, т. е. измеряемое значение, – действительным (текущим). Разницу между заданным и действительным значениями регулируемой величины называют рассогласованием.

Все виды литейного и термического оборудования должны работать в стационарном (установившемся) режиме. Однако в реальных эксплуатационных условиях установившийся режим постоянно нарушается в результате различных внешних возмущений, что приводит к изменению различных параметров технологического процесса. Поэтому необходимо управлять оборудованием (объектом управления), т. е. вырабатывать управляющее воздействие с таким расчетом, чтобы управляемая величина изменялась бы в соответствии с заданным законом (программой) независимо от влияния на объект возмущающего воздействия. Для плавильных и термических печей управляемая величина – температура, управляющее воздействие – напряжение на электродах или нагревательных элементах, а основным возмущающим воздействием является изменение тепловых потерь.

2. КЛАССИФИКАЦИЯ СИСТЕМ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

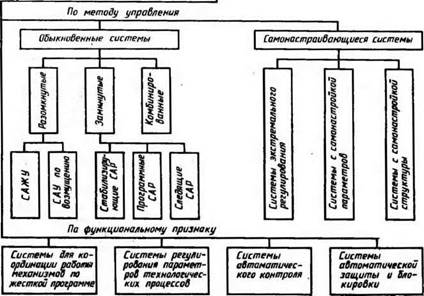

Классифицировать системы автоматического управления можно по методу управления и функциональному признаку (рис. 1).

По методу управления все системы делятся на два больших класса: обыкновенные (несамонастраивающиеся) и самонастраивающиеся (адаптивные).

Обыкновенные системы, относящиеся к категории простых, не изменяют своей структуры в процессе управления. Они наиболее разработаны и широко применяются в литейных и термических цехах. Обыкновенные САУ подразделяют на три подкласса: разомкнутые, замкнутые и комбинированные системы управления.

Рис. 1. Классификация систем автоматического управления (САУ)

Разомкнутые САУ в свою очередь делят на системы автоматического жесткого управления (САЖУ) и системы управления по возмущению.

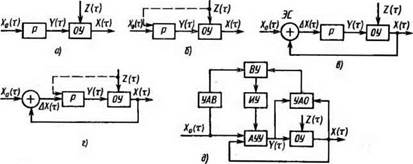

У первых систем регулятор Р (рис. 2, а) воздействует на объект управления ОУ независимо от полученного результата, т. е. значения регулируемой величины X (т) и внешнего возмущения 1 (т). Системы управления по возмущению (рис. 2, б) работают по принципу, когда управляющее воздействие У (т) вырабатывается в зависимости от внешнего возмущения 1 (г), оказывающего влияние на объект управления. В качестве примера можно рассмотреть систему отопления литейного или термического цеха. В этом случае расход горячей воды в теплотрассе цеха зависит от внешних погодных условий. Чем холоднее на улице, тем больше подается горячей воды в батареи отопления, и наоборот.

Замкнутые системы автоматического управления, работающие по принципу отклонения, называют также системами автоматического регулирования (САР). Их отличительной чертой является наличие замкнутого контура прохождения сигналов, т. е. наличие обратного канала, по которому информация о состоянии регулируемой величины X (т) передается на вход элемента сравнения ЭС (рис. 2, в).

Системы автоматического регулирования предназначены для решения трех задач: стабилизации регулируемой величины (стабилизирующая САР), изменения регулируемой величины по известной (программная САР) или неизвестной (следящая САР) программам.

В стабилизирующих САР заданное значение регулируемой величины постоянно. Примером такой системы может служить система регулирования температуры в рабочем пространстве термической печи. В программных САР значение регулируемой величины изменяется во времени по заранее разработанной (известной) программе. В следящих системах заданное значение регулируемой величины изменяется во времени по заранее неизвестной программе. Следящие и программные САР отличаются от стабилизирующих принципом обработки задающего сигнала. Наиболее типичным примером следящего регулирования является автоматическое поддержание заданного соотношения между расходами топлива и воздуха при регулировании процесса горения в топливных плавильных и нагревательных печах.

Комбинированные системы (рис. 2, г) сочетают в себе достоинства систем управления по отклонению и по возмущению, что повышает точность управления. Действие неучтенных возмущений в комбинированных системах компенсируется или ослабляется управлением по отклонению.

Самонастраивающиеся (адаптивные) системы (рис. 2, д) можно разделить на три подкласса: экстремальные системы, системы с самонастройкой параметров и системы с самонастройкой структуры.

Системами экстремального регулирования называют системы стабилизирующего, следящего или программного управления, у которых настройка, программа или закон воспроизведения автоматически изменяются в зависимости от изменения внешних условий или внутреннего состояния системы с целью создания наивыгоднейшего (оптимального) режима работы объекта управления. В таких системах вместо постоянной настройки или программы устанавливается устройство автоматического поиска, которое проводит анализ какой-либо характеристики объекта (коэффициента полезного действия, производительности, экономичности и т. п.) и в зависимости от полученного результата подает в управляющее устройство требуемое значение регулируемой величины так, чтобы данная характеристика получила экстремальное значение при непрерывном изменении различных возмущающих воздействий, оказывающих влияние на условия работы системы.

Рис. 2. Схемы управления:

а – разомкнутая; б – разомкнутая по отклонению; в – замкнутая;

г – комбинированная; д – самонастраивающаяся;

Р – регулятор; ОУ – объект управления; ЭС – элемент сравнения;

УАВ – устройство анализа задающего воздействия:

ВУ – вычислительное устройство; ИУ – исполнительное устройство;

АУУ – автоматическое управляющее устройство;

УАО – устройство анализа объекта управления

В системах с самонастройкой параметров при изменении внешних условий или характеристик объекта регулирования происходит автоматическое (не по заранее заданной программе) изменение варьируемых параметров управляющего устройства с целью обеспечения устойчивой работы системы и поддержания регулируемой величины на заданном или оптимальном уровне.

В системах с самонастройкой структуры при изменении внешних условий и характеристик объекта управления происходит переключение элементов в схеме соединений или введение в нее новых элементов. Целью таких изменений (отбора) структуры является достижение лучшего решения задачи управления. Отбор структуры осуществляется путем автоматического поиска с применением вычислительных и логических операций. Такие системы должны не только приспосабливаться ко всем изменениям внешних условий и характеристик объекта, но и функционировать нормально даже при наличии неполадок или отказов отдельных элементов, создавая новые цепи взамен нарушенных. Системы с самонастройкой структуры можно заставить самосовершенствоваться, «приобретать опыт» путем быстрого опробования нескольких вариантов, отбора и «запоминания» лучшего из них.

Согласно классификации по функциональному признаку все автоматические системы управления подразделяют на четыре класса: системы для координации работы механизмов; системы регулирования параметров технологических процессов; системы автоматического контроля; системы автоматической защиты и блокировки.

Системы, предназначенные для координации работы отдельных механизмов установки или установки в целом, являются системами автоматического жесткого управления (САЖУ). Системы автоматического регулирования (САР) технологических процессов обеспечивают поддержание регулируемой величины на заданном уровне или изменение ее по заданной программе. Системы автоматического контроля (САК) содержат средства и методы для получения информации о текущих значениях параметров технологических процессов (температуры, давления, запыленности или загазованности воздуха и др.) без непосредственного участия человека. Системы автоматической защиты (САЗ) и блокировки (САБ) предотвращают возникновение аварийных ситуаций в работе оборудования при установившемся режиме.

3. ЭЛЕМЕНТЫ АВТОМАТИЧЕСКИХ СИСТЕМ

Любая автоматическая система состоит из отдельных связанных между собой и выполняющих определенные функции конструктивных элементов, которые принято называть элементами или средствами автоматики. С точки зрения функциональных задач, выполняемых элементами в системе, их можно разделить на воспринимающие, задающие, сравнивающие, преобразующие, исполнительные и корректирующие.

Воспринимающие элементы или первичные преобразователи (датчики) измеряют управляемые величины технологических процессов и преобразовывают их из одной физической формы в другую (например, термоэлектрический термометр преобразует разность температур в термоЭДС).

Задающие, элементы (элементы настройки) служат для задания требуемого значения регулируемой величины Х0; именно этому значению должно соответствовать ее действительное значение

Сравнивающие элементы сопоставляют заданное значение управляемой величины Х0 с действительным значением X. Получаемый на выходе сравнивающего элемента сигнал рассогласования DХ = Х0 – X передается либо через усилитель, либо непосредственно на исполнительный элемент.

Преобразующие элементы осуществляют необходимые преобразования сигнала и его усиление в магнитных, электронных, полупроводниковых и других усилителях, когда мощность сигналов недостаточна для дальнейшего использования.

Исполнительные, элементы создают управляющие воздействия на объект управления. Они изменяют количество энергии или вещества, подводимой к объекту управления или отводимой от него, для того чтобы управляемая величина соответствовала заданному значению.

Корректирующие элементы служат для улучшения качества процесса управления.

Кроме основных элементов в автоматических системах имеются и вспомогательные, к числу которых относятся переключающие устройства и элементы защиты, резисторы, конденсаторы и аппаратура сигнализации.

Все элементы автоматики независимо от их назначения обладают определенной совокупностью характеристик и параметров, которые определяют их эксплуатационные и технологические особенности.

Основной из главных характеристик является статическая характеристика элемента. Она представляет собой зависимость выходной величины Хвых от входной Хвх в установившемся режиме, т. е. Хвых = f (Хвх). В зависимости от влияния знака входной величины различают нереверсивные (когда знак выходной величины во всем диапазоне изменения остается постоянным) и реверсивные статические характеристики (когда изменение знака входной величины приводит к изменению знака выходной величины).

Динамическая характеристика используется для оценки работы элемента в динамическом режиме, т. е. при быстрых изменениях входной величины. Ее задают переходной характеристикой, передаточной функцией, частотными характеристиками. Переходная характеристика представляет собой зависимость выходной величины Хвых от времени t: Хвых = f (t) – при скачкообразном изменении входного сигнала Хвх (см. гл. 2).

Коэффициент передачи можно определить по статической характеристике элемента. Различают три вида коэффициентов передачи: статический, динамический (дифференциальный) и относительный.

Статический коэффициент передачи Кст представляет собой отношение выходной величины Хвых к входной Хвх, т. е. Кст = Хвых/Хвх. Коэффициент передачи иногда называют коэффициентом преобразования. Применительно к конкретным конструктивным элементам статический коэффициент передачи называют также коэффициентом усиления (в усилителях), коэффициентом редукции (в редукторах), коэффициентом трансформации (в трансформаторах) и т. д.

Для элементов с нелинейной характеристикой используют динамический (дифференциальный) коэффициент передачи Кд, т. е. Кд – ∆Хвых/∆Хвх.

Относительный коэффициент передачи Кот равен отношению относительного изменения выходной величины элемента DХвых/Хвых.н к относительному изменению входной величины ∆Хвх/Хвх.н, т. е.

где Хвых.и и Хвх.н – номинальные значения выходной и входной величин. Этот коэффициент является безразмерной величиной и удобен при сравнении элементов, различных по конструкции и принципу действия.

Порог чувствительности – наименьшее значение входной величины, при которой происходит заметное изменение выходной величины. Он вызывается наличием в конструкциях элементов трения без смазывающих материалов, зазоров и люфтов в соединениях.

Особенностью автоматических замкнутых систем, в которых используется принцип управления по отклонению, является наличие обратной связи. Принцип действия обратной связи рассмотрим на примере системы управления температуры электрической нагревательной печи. Чтобы поддерживать температуру в заданных пределах, поступающее на объект управляющее воздействие, т. е. напряжение, подводимое, к нагревательным элементам, формируется с учетом значения температуры. При помощи первичного преобразователя температуры выход системы соединяется с ее входом. Такое соединение, т. е. канал, информация по которому передается в обратном направлении по сравнению с управляющим воздействием, называют обратной связью.

Обратная связь бывает положительной и отрицательной, жесткой и гибкой, главной и дополнительной.

Положительной обратной связью называют связь, когда совпадают знаки воздействия обратной связи и задающего воздействия. В противном случае обратную связь называют отрицательной.

Если передаваемое воздействие зависит только от значения регулируемого параметра, т. е. не зависит от времени, то такую связь считают жесткой. Жесткая обратная связь действует как в установившемся, так и в переходном режимах. Гибкой обратной связью называют связь, действующую только в переходном режиме. Гибкая обратная связь характеризуется передачей по ней на вход первой или второй производной от изменения управляемой величины по времени. У гибкой обратной связи сигнал на выходе существует только тогда, когда управляемая величина изменяется во времени.

Главная обратная связь соединяет выход системы управления с ее входом, т. е. связывает управляемую величину с задающим устройством. Остальные обратные связи считают дополнительными или местными. Дополнительные обратные связи передают сигнал воздействия с выхода какого-либо звена системы на вход любого предыдущего звена. Они используются для улучшения свойств и характеристик отдельных элементов.

Контрольные вопросы и задания

1. Объясните понятия алгоритм функционирования и алгоритм управления.

2. Что называется объектом управления?

3. Что понимается под управляющим и внешними воздействиями?

4. Расскажите о классификациях систем автоматического управления.

5. Каковы преимущества самонастраивающихся систем управления по сравнению с обыкновенными системами?

6. Перечислите и охарактеризуйте основные элементы системы управления.

7. Какие основные функции выполняют элементы систем управления.

8. Что называется статической и динамической характеристиками элемента?

9. Перечислите виды коэффициентов передачи различных элементов и охарактеризуйте их.

10. Что такое обратная связь?

11. Перечислите виды обратной связи и дайте им характеристики.

ГЛАВА2. ПЕРВИЧНЫЕ ПРЕОБРАЗОВАТЕЛИ

1. ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ ПЕРВИЧНЫХ ПРЕОБРАЗОВАТЕЛЕЙ

Первичным преобразователем (датчиком) называют элемент, который устанавливают в технологическое оборудование и который первым воспринимает контролируемый параметр. Он преобразует измеряемые физические величины в сигналы, удобные для дальнейшей передачи в измерительные или управляющие устройства. В литейном и термическом цехах применяют те же первичные преобразователи, что и в других отраслях промышленности, поскольку измеряемыми параметрами являются температура, давление, расход, уровень, загазованность, запыленность и др.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|