- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Трудоёмкость отделения. 3 страница

| Наплавочный аппарат марки А-580 | |

| Сварочный ток, А | |

| Диаметр электродной проволоки, мм | 1,0-3 |

| Скорость подачи электродной проволоки, м/мин. | 0,8-6,8 |

| Масса, кг |

| Токарно-винторезный станок марки 16Б05П | |

| Наибольший диаметр обрабатываемой заготовки: | |

| над станиной | |

| над суппортом | |

| Наибольший диаметр прутка, проходящего через отверстие шпинделя | |

| Наибольшая длина обрабатываемой заготовки | |

| Шаг нарезаемой резьбы: | |

| метрической | 0,2-2,8 |

| дюймовой, число ниток на дюйм | 96-5 |

| модульной, модуль питчевой, питч | 0,1-14 |

| Частота вращения шпинделя, об/мин | 30-3000 |

| Число скоростей шпинделя | б/с |

| Наибольшее перемещение суппорта: | |

| продольное | |

| поперечное | |

| Подача суппорта, мм/об (мм/мин): | |

| продольная | 0,02-0,35 |

| поперечная | 0,01-0,175 |

| Мощность электродвигателя главного привода, кВт | 1,5 |

| Габариты размеры (без ЧПУ): |

| длина | |

| ширина | |

| высота | |

| масса, кг |

| Печь марки СТЗ-6.35.4/7 | ||

| Размеры рабочего пространства, дм | ||

| ширина | ||

| длина | ||

| высота | ||

| Максимальная рабочая температура, С0 | ||

| Атмосфера в рабочем пространстве | защитная | |

| Максимальная производительность, кг/ч | ||

| Установленная мощность, кВт | 70-90 | |

| Продолжительность термической обработки, ч | 3-8 | |

| Назначение: | высокотемпературный отпуск стальных деталей и термическая обработка деталей из цветных сплавов | |

| Печь марки СТЗ-6.24.4/10 | |

| Размеры рабочего пространства, дм | |

| ширина | |

| длина | |

| высота | |

| Максимальная рабочая температура, С0 | |

| Атмосфера в рабочем пространстве | защитная |

| Максимальная производительность, кг/ч | ||

| Установленная мощность, кВт | 90-120 | |

| Продолжительность термической обработки, ч | 2,5-2 | |

| Назначение: | закалка и нормализация стальных деталей | |

| Вертикально-фрезерный станок марки 6Т104 | |

| Размеры рабочего стола (ширина х длина) | 160х630 |

| Наибольшее перемещение стола: | |

| продольное | |

| поперечное | |

| вертикальное | |

| Наибольший угол поворота | |

| шпиндельной головки; 0 | ±45 |

| Число скоростей шпинделя | |

| Частота вращения шпинделя, об/мин | 63-2800 |

| Число подач стола | |

| Подача стола, мм/мин: | |

| продольная и поперечная | 11,2-500 |

| Скорость быстрого перемещения стола, мм/мин: | |

| продольная и поперечная | |

| Мощность электродвигателя привода главного движения, кВт | 2,2 |

| длина | |

| ширина | |

| высота | |

| Масса (без выносного оборудования), кг |

| |

| |

| Круглошлифовальный станок марки 3М153 | |

| Наибольшие размеры устанавливаемой заготовки: | |

| диаметр | |

| длина | |

| Рекомендуемый (или наибольший) диаметр шлифования : наружного | |

| Наибольшая длина шлифования | |

| Высота центров над столом | |

| Наибольшее продольное перемещение стола | |

| Угол поворота стола; 0 | |

| по часовой стрелке | |

| против часовой стрелки | |

| Скорость автоматического перемещения стола (бесступенчатого регулирования), м/мин | 0,02-5 |

| Частота вращения, об/мин, шпинделя заготовки с бесступенчатым регулированием | 50-1000 |

| Конус Морзе шпинделя передней бабки и пиноли задней бабки | |

| Наибольшие размеры шлифовального круга: | |

| наружный диаметр | |

| высота | |

| Перемещение шлифовальной бабки: | |

| наибольшее | |

| на одно деление лимба | 0,0025 |

| за один оборот толчковой рукоятки | 0,001 |

| Частота вращения шпинделя шлифовального круга, об/мин, при шлифовании |

| Скорость врезной подачи шлифовальной бабки, м/мин | 0,05-5 |

| Мощность электродвигателя привода главного движения, кВт | 7,5 |

| Габаритные размеры (с приставным оборудованием): | |

| длина | |

| ширина | |

| высота | |

| Масса (с приставным оборудованием), кг |

Выбор инструмента.

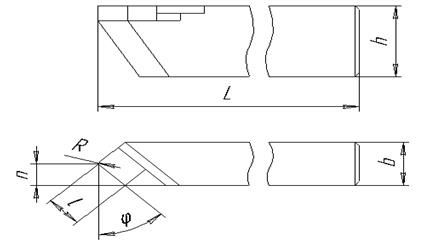

Резец проходной 16х25х140 с пластинами из твердого сплава, с углом врезки пластины в стержень 45° (по ГОСТ 18878 - 73).

Рис. 1

Рис. 1

h =20 мм.;

b =25 мм.;

L =140 мм.;

j =45°;

n =9 мм.;

l =12 мм.;

R =1 мм.

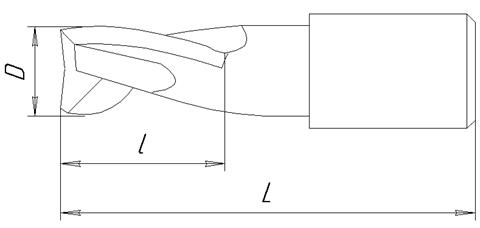

Фреза шпоночная (по ГОСТ 9140 - 78) с цилиндрическим хвостовиком.

Рис. 2

D =16 мм.;

L =73 мм.;

l =16 мм.

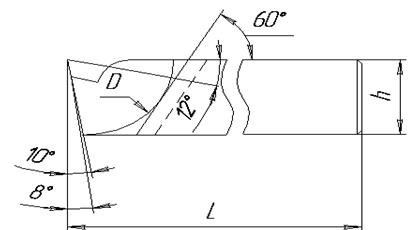

Резец отрезной 5х16х25х140 мм с пластинами из твердого сплава (по ГОСТ 18884-73).

При j = 90°

Рис. 3

Рис. 3

h = 16 мм.;

b = 25 мм.;

L = 140 мм.;

P = 5 мм.;

L = 5 мм.;

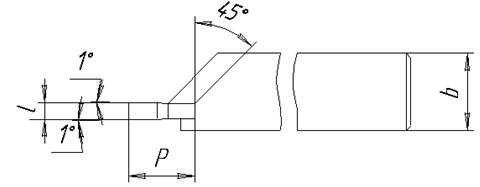

Круг шлифовальный 500х305х63.

Рис. 4

D= 500 мм.;

d = 305 мм.;

B = 63 мм.

2.5. Расчет наплавочной операции.

Наплавочная операция (ручная)

1 переход

Заплавить шпоночный паз размерами L=70 мм, h= 5,7 мм, b=16,2 мм

а) для шпоночных пазов:

| V=bИЗН х L x h1, см3 | [9стр.12] |

где:

bИЗН – ширина изношенного паза, см

L – длина, см

h1 – глубина паза с учетом наплыва (0,1 см), см

h1=h+0,1 см

h1 = 0,57+0,1=0,67 (см)

V = 1,62х7х0,67=7,59 (см3)

б) вес наплавляемого металла; гр.

| G = V×γ; гр. | [9стр.13] |

где:

V= объем наплавляемого металла, см3

γ – удельный вес электрода или электродной проволоки, гр/см3

γ – 7,8 гр/см3

G = 7,59×7,8 = 59,202 (гр)

в) расход электродов – GЭ, гр.

| GЭ = G · KЭ, гр. | [9стр.13] |

G – вес наплавленного металла, гр.

KЭ – коэффициент расхода электродов на угар и разбрызгивание

KЭ, = 1,3 – для электродов, т.е. при ручной наплавке

GЭ = 59,202 · 1,3 = 76,96 (гр)

г) время основное – ручная наплавка (шпоночные пазы, зубья)

ТОСН =  , мин , мин

| [9стр.14] |

| G – вес наплавленного металла, гр. | |

| I – ток в амперах | [9стр.28] |

| аН – коэффициент наплавки, г/а-час | [9стр.28] |

Т0 =  = 2,41 (мин) = 2,41 (мин)

|

д) в конце ручной наплавки, а также в конце автоматической наплавки считают по отдельности Тшт.к.

| Тшт.к./ ручной = ∑Т0ручн.×Кпручн, мин | [9стр.15] |

∑Т0ручн. – сумма Т0 всех переходов только ручной наплавки, мин

Кпручн = 1,3 ÷ 1,5

Тшт.к./ ручной = 2,41·1,3 = 3,14 (мин)

Наплавочная операция (автоматическая)

1 переход

Наплавить место под подшипник качения с Ø 5,49 см до Ø 5,8 см на длину 2,5 см

1.V – объем наплавленного металла

| V =πd2 × δ × L | [9стр.12] |

d2 – диаметр наплавленный, см (марш.карта)

δ – толщина слоя наплавки, см

L – длина обрабатываемой поверхности, см (марш. карта)

d1 – изношенный диаметр, см

δ=  , см , см

| [9стр.12] |

δ=  =0,155, см =0,155, см

| |

| δ= 0,155 см | |

| V = 3,14·5,8·0,155·2,5 = 7,05 (см3) |

2.Вес наплавляемого металла

| G = V×γ; гр. | [9стр.13] |

| где: | |

| V – объем наплавленного металла | |

| V = 26,86 см3 | |

| γ – удельный вес электрода гр/см3 | |

| γ = 7,8 гр/см3 | [9стр.13] |

| G = 7,05·7,8 = 55,05 (гр) |

3.Расход проволоки

| Gэ= G×Kэ, гр | [9стр.13] |

| где: | |

| G – вес наплавленного металла, гр. | |

| G = 209,51 гр. | |

| Kэ – коэффициент расхода проволоки на угар и разбрызгивание; | |

| Kэ = 1,1 – для проволоки при автоматической сварки | [9стр.13] |

| Gэ= 55,05·1,1=60,56 (гр) | |

4. Т0 – время основное, мин.

Т0=  , мин , мин

| [9стр.14] |

| i – число проходов | |

| l – длина наплавляемой поверхности, мм | |

| n – число оборотов шпинделя станка, мин | |

| s – шаг наплавки, мм | [9стр.28. табл.1] |

n = 318  , об/мин , об/мин

| [9стр.14] |

| d1 – диаметр изношенный, мм | |

| VH – скорость наплавки, м/мин | [9стр.28. табл.1] |

| VH – необходимо перевести из м/час в м/мин т.е. разделить на 60 – после этого подставить формулу | |

n = 318  =1,7 об/мин =1,7 об/мин

| |

Т0 =  =4,9 (мин) =4,9 (мин)

| |

2 переход

1.Наплавить посадочное место под шестерню с Ø 54,48 мм до Ø 58 мм на длину 78 мм

Объем наплавленного металла, см3;

| V = Пd2×δ×L, см3 | [9стр.12] |

| где: | |

| d2 – изношенный диаметр, см; | |

| d2 = 54,48 мм = 5,448 см | [по расчету] |

| δ – толщина наплавленного слоя, см | |

δ =  , см , см

| [9стр.12] |

δ =  = 0,176 см = 0,176 см

| |

| L – длина обрабатываемой поверхности, см; | |

| V = 3,14·5,8·0,176·7,8 = 25 (см3) |

2. Вес наплавочного металла, гр.;

| G=V×γ, гр.; | [9стр.12] |

| где: | |

| V – объём наплавляемого металла, см3.; | |

| γ - удельный вес проволоки, гр/см3.; | |

| γ = 7,8 гр/см3.; | |

| G= 25·7,8 = 195 (гр) |

3. Расход проволоки:

| Gэ =G×Кэ, гр.; | [9стр.12] |

| где: | |

| G - вес наплавленного металла, гр.; | |

| Kэ, - коэффициент расхода проволоки на угар и разбрызгивание; | |

| Kп, =1,1 | [9стр.12] |

| Gэ=195·1,1=214,5 (гр). | |

4. Основное время, мин.:

Т =  , мин. , мин.

| [9стр.12] |

| где: | |

| L – длина наплавляемой поверхности, мм; | |

| n – число оборотов шпинделя станка, мин; | |

| S – шаг наплавки, мм | |

| S = 3 мм | [1стр.98] |

| i – число проходов; i = 1 | |

| d1 - диаметр изношенный, мм; d1 = 54,48 мм | [по расчету] |

| Vн – скорость наплавки, м/час; | |

| Vн = 18 м/час = 0,3 м/мин; | [1стр.98] |

n = 318×  , об/мин , об/мин

| [1стр.98] |

n = 318×  = 1,75 (об/мин) = 1,75 (об/мин)

| |

Т =  = 14,8 (мин) = 14,8 (мин)

|

5. Тшт.к. – время на операцию штучно-калькуляционное

| Тшт.к. = ∑Тшт. Kn автом, мин.; | [9стр.15] |

| ∑ Тавтомат - сумма То всех переходов только автоматической наплавки, мин.; | |

| ∑Тавтомат.=То1переход+То2переход.; ∑Тавтомат.=4,9+14,8=19,7 (мин) | [9стр.15] |

| Kn автомат.=1,3; | [9стр.15] |

| Тшт.кал. (автом) = 19,7·1,3 = 25,61 (мин) | |

2.6. Расчет токарной операции.

1 переход:

Проточить посадочное место под подшипник качения и посадочное место под шестерню с Ø 58 мм до Ø 56,5 мм на длину 103 мм, начерно.

1. Глубина резания, мм.:

t =  ; мм ; мм

| [9стр.16] |

| где: | |

| D1 = 58 мм | |

| D2 = 56,5 мм | |

t =  = 0,75 (мм) = 0,75 (мм)

|

2. Подача S, мм/об:

| S = 0,5 (мм/об). | [9стр.30.табл.5] |

3. Скорость резания, м/мин:

| V= Vтабл. *0,75, м/мин.; | [9стр.16] |

| Vтабл =101 м/мин; | [9стр.31,табл.8] |

| Vтабл =101·0,75=75,75 (м/мин). |

4. Корректировка скорости:

| Vскорр. = V·Кмр·Км·Кох·Кх; м/мин.; | [9стр.17] |

| Кмр=2,3; для резца с напайкой из материала Т5К10 | [1ниже табл.11] |

| Км =0,65; при пределе прочности Cталь 45=61 кгс/мм2 | [1табл.10] |

| Кох=0,8; | [1табл.11] |

| Кх =0,75; | [1табл.12] |

| Vскорр. =75,75·2,3·0,65·0,8·0,75=67,94 (м/мин). |

5. Число оборотов шпинделя станка:

n =  ; об/мин ; об/мин

| [9стр.17] |

n =  = 372,5 (об/мин) = 372,5 (об/мин)

|

6. Паспортное число оборотов:

| nпасп =400 об/мин; | [9табл.46] |

7. Фактическая скорость резанья:

Vфакт. =  м/мин м/мин

| |

Vфакт. =  = 72,95 = 72,95

|

8. Усилие резания:

| Pz = А·Б, кгс | |

| А = 114 кгс | |

| Б = 0,95 кгс | |

| Pz = 114·0,95 = 108,3 (кгс) | [9табл.13] |

9. Мощность станка:

N3 =  ; кВт ; кВт

| [по заданию] |

| 𝜂 – КПД станка = 0,9 | |

N3 =  = 1,43 кВт = 1,43 кВт

|

10. Время основное:

Т0 =  ; мин ; мин

| [9стр.18] |

| где: | |

| L – длина обрабатываемой поверхности | [по заданию] |

| L = l + l1 + l2 мм | |

| l = 103 мм | |

| l1 + l2 = 2 мм | [1 табл.14] |

| L = 103 + 2 = 105 мм | |

Т0 =  = 0,525 (мин) = 0,525 (мин)

|

11. Вспомогательное время:

| Тв = Тву + Твп | [9стр.18] |

| Тву = 1,3 | [9табл.15] |

| Твп = 1 | [9табл.17] |

| Тв = 1,3 + 1 = 2,3 (мин) | [9стр.18] |

12. Оперативное время:

| Топ = То + Тв; мин | [9стр.18] |

| Топ = 0,525 + 2,3 = 2,8 (мин) |

13. Дополнительное время:

| Тд = Топ · к; мин, к = 0,07 | [9стр.18] |

| Тд = 2,8 · 0,07 = 0,196 (мин) |

14. Штучное время:

| Тшт = То + Тв +Тд; мин | [9стр.19] |

| Тшт = 0,525 + 2,3 + 0,196 = 3,02 (мин) |

2 переход:

Проточить посадочное место под подшипник качения и посадочное место под шестерню с Ø 56,5 мм до Ø 55,5 мм на длину 103 мм, начисто.

1.Глубина резания:

t =  ; мм ; мм

| |

t =  = 0,5 мм = 0,5 мм

|

2.Подача S мм/об:

| S = 0,25 мм/об = 0,2 | [9стр.30. табл.5] |

3. Скорость резанья м/мин:

| V = Vтабл | [9стр.16] |

| Vтабл = 147 м/мин = 170 | [9стр.31. табл.8] |

4. Корректировка скорости:

| Vскорр = V · Kмр · Км · Кох · Кх; м/мин | [9стр.7] | |

| Kмр = 2,3 | [9стр.32.ниже таб.11] | |

| Км = 0,65 | [9табл.10] | |

| Кох = 0,9 | [1табл.11] | |

| Кх = 0,85 | [1табл.12] | |

| Vскорр = 170 ·2,3·0,65·0,9·0,85 = 194,42 (м/мин) | ||

5. Число оборотов шпинделя станка:

n  ; об/мин ; об/мин

| |

n =  = 1094 (об/мин) = 1094 (об/мин)

|

6. Паспортное число оборотов:

| nпасп = 1000 об/мин | [9табл.46] |

7. Фактическая скорость резанья:

Vфакт. =  ; м/мин ; м/мин

| |

Vфакт. =  = 177,67 (м/мин) = 177,67 (м/мин)

|

8. Усиление резанья

| Рz = A·Б; кгс | |

| А = 71 кгс | |

| Б = 0,95 кгс | |

| Рz = 71·0.95 = 67.45 (кгс) |

9. Мощность станка

N3 =  ; кВт ; кВт

| |

| 𝜂 – КПД станка = 0,9 | |

N3 =  = 2,17 кВт = 2,17 кВт

|

10. Время основное:

Т0 =  ; мин ; мин

| |

| где: | |

| L = l + l1 + l2 мм | |

| l = 103 мм | [по заданию] |

| l1 + l2 = 2 мм | |

| L = 103+2 = 105 мм | |

Т0 =  = 0,42 (мин) = 0,42 (мин)

|

11. Вспомогательное время:

| Тв = Твп; мин | [9стр.18] |

| Тв = 0,2 мин |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|