- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

СОДЕРЖАНИЕ. Введение. Анализ объекта производства. Анализ технологичности

СОДЕРЖАНИЕ

Введение................................................................................................. 5

1. Анализ объекта производства........................................................... 6

2. Выбор заготовки.............................................................................. 15

3. Проектирование маршрута обработки........................................... 27

4. Выбор режущего и измерительного инструмента......................... 32

5. Расчет припуска методом РАМОП................................................. 34

6. Расчет режимов резания и норм времени....................................... 40

Заключение........................................................................................... 52

Список литературы.............................................................................. 53

Комплект технологических документов............................................. 54

Введение

1 Анализ объекта производства

1.1 Анализ технологичности

В данном курсовом проекте представлена разработка технологического процесса изготовления и обработки детали «Крышка штуцера».

Деталь «Крышка штуцера», заданная для разработки технологического процесса механической обработки, используется для плотного закрытия различных отверстий и пространств с целью их изоляции от окружающей среды.

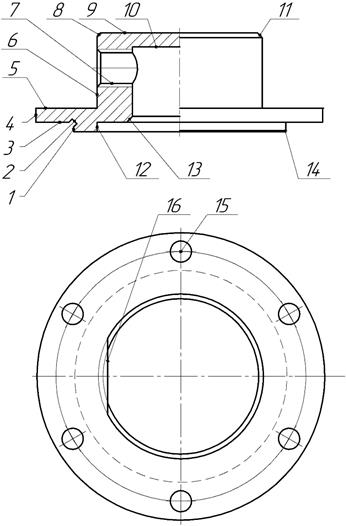

Рисунок 1 - Крышка штуцера

Конструкция изделия представляет собой деталь в форме тела вращения с габаритными размерами 42×122.

Деталь имеет лыску, внутреннее резьбовое отверстие и 6 одинаковых отверстий по наружному диаметру.

Технологичность конструкции изделия рассматривается как совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ (ГОСТ 14.205-83).

Объект производства анализируется по пяти признакам:

1) обрабатываемости материала при механической обработке;

2) рациональности геометрической формы детали с точки зрения механической обработки;

3) наличие у детали поверхностей, которые удобно использовать в качестве технологических баз;

4) возможности использования при обработке заготовки режущих инструментов стандартных размеров и формы;

5) соответствие точности размеров и шероховатости поверхностей, принятых за измерительные базы.

1.1.1 Оценка обрабатываемости материала

В качестве численного показателя технологичности принят поправочный коэффициент  на скорость резания в зависимости от свойств обрабатываемого материала. Этот коэффициент показывает величину изменения скорости резания, при всех остальных неизменных параметрах процесса, при изменении свойств материала заготовки относительно материала, обрабатываемость которого принята за единицу и определяется по формуле [5, табл. 1, стр. 261]:

на скорость резания в зависимости от свойств обрабатываемого материала. Этот коэффициент показывает величину изменения скорости резания, при всех остальных неизменных параметрах процесса, при изменении свойств материала заготовки относительно материала, обрабатываемость которого принята за единицу и определяется по формуле [5, табл. 1, стр. 261]:

,

,

где nV – показатель степени, характеризующий обрабатываемость металлов резанием.

Значение показателя nV принимаем по [5, табл. 2, стр. 262]:

при обработке серого чугуна резцами из твердого сплава – 1,25;

при обработке серого чугуна сверлами, зенкерами, развертками из твердого сплава и быстрорежущей стали – 1,3;

при обработке серого чугуна фрезами из быстрорежущей стали – 0,95.

Подсчитывается норма основного технологического времени по всем переходам анализируемого технологического процесса (для этого суммируются нормы основного времени, вычисленные для каждого перехода) åТо.

,

,

где  ,

,  ,

,  - поправочный коэффициент при точении, сверлении и абразивной обработке соответственно;

- поправочный коэффициент при точении, сверлении и абразивной обработке соответственно;

,

,  ,

,  -суммарное основное время токарной, сверлильной и абразивной обработки соответственно (расчеты см. п. 6).

-суммарное основное время токарной, сверлильной и абразивной обработки соответственно (расчеты см. п. 6).

0,43 мин.; SТос = 0,03 мин; SТоф = 0,7 мин.

0,43 мин.; SТос = 0,03 мин; SТоф = 0,7 мин.

.

.

1.1.2 Оценка технологичности формы детали

Для оценки технологичности конструкции детали подсчитывается коэффициент  . Для подсчета коэффициента используется эскиз объекта производства. Оценивается технологичность всех обрабатываемых поверхностей. Оценка технологичности производится с использованием [6, табл. 6, стр. 11].

. Для подсчета коэффициента используется эскиз объекта производства. Оценивается технологичность всех обрабатываемых поверхностей. Оценка технологичности производится с использованием [6, табл. 6, стр. 11].

Если поверхность по форме признается технологичной, то она исключается из дальнейшего анализа. Поверхности отнесенные к нетехнологичным оцениваются коэффициентом по таблице. Определяется среднее значение  по всем поверхностям, признанным нетехнологичными:

по всем поверхностям, признанным нетехнологичными:

Рисунок 2 – Позиции обработки

Таблица 1 – Оценка технологичности формы детали

| Поверхность | Оценка технологичности |

|

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично | ||

| технологично |

=1.

=1.

1.1.3 Оценка удобства базирования

Конструкция заготовки может быть признана технологичной, если можно выбрать удобные базы для ее обработки и избежать погрешности базирования. Этот показатель технологичности оценивается коэффициентом  . Для подсчета

. Для подсчета  рассматриваются все операции анализируемого технологического процесса. Коэффициент

рассматриваются все операции анализируемого технологического процесса. Коэффициент  рассчитывается для каждой операции. Если при установке заготовки возникает погрешность базирования, то

рассчитывается для каждой операции. Если при установке заготовки возникает погрешность базирования, то  = 0,5. Если погрешность базирования отсутствует и в качестве технологической базы используется конструкторская база, то

= 0,5. Если погрешность базирования отсутствует и в качестве технологической базы используется конструкторская база, то  = 1. Если в качестве базы используется вспомогательная поверхность, то

= 1. Если в качестве базы используется вспомогательная поверхность, то  = 0,9. Использование искусственной (вспомогательной) технологической базы оценивается

= 0,9. Использование искусственной (вспомогательной) технологической базы оценивается  = 0,75. Если используется условная база, которая при обработке материализуется, то

= 0,75. Если используется условная база, которая при обработке материализуется, то  = 0,85. Найденные частные значения суммируются, и находится среднее арифметическое значение.

= 0,85. Найденные частные значения суммируются, и находится среднее арифметическое значение.

Таблица 2 – Оценка удобства базирования детали «Крышка штуцера»

| Номер операции | Название операции |

|

| Токарная с ЧПУ | 1,0 | |

| Токарная с ЧПУ | 1,0 | |

| Вертикально сверлильная с ЧПУ | 1,0 | |

| Вертикально-фрезерная с ЧПУ | 0,5 | |

| Круглошлифовальная | 1,0 |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|