- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Рецензент материалов ПУМ 3 страница

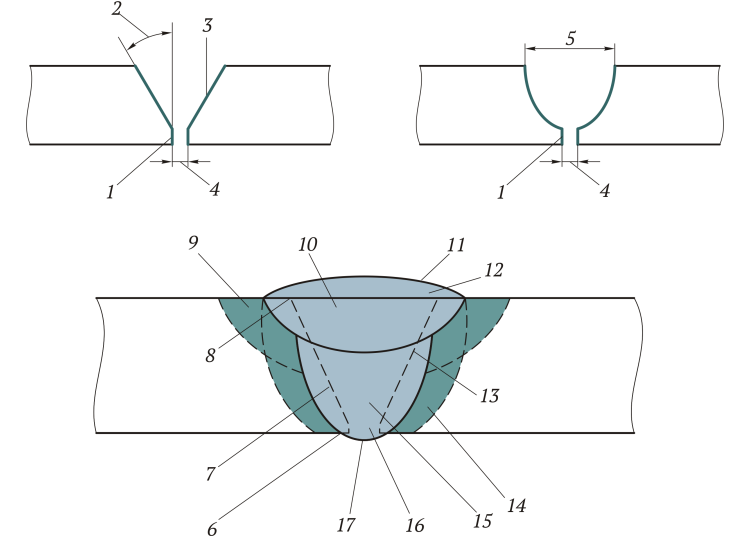

Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности.

При больших толщинах свариваемого металла для улучшения провара применяют скос кромок.

Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке (рис. 3.4).

Рис. 3.4. Конструктивные элементы стыкового шва:

Рис. 3.4. Конструктивные элементы стыкового шва:

1 — притупление кромки; 2 — угол скоса кромки, град; 3 — скос кромки; 4 — зазор сварного шва; 5 — ширина разделки; 6 — основание шва; 7 — зона сплавления первого слоя; 8 — зона сплавления второго слоя; 9 — зона термического влияния при сварке второго слоя; 10 — второй слой; 11 — наружная поверхность шва; 12 — выпуклость стыкового шва; 13 — начало зоны сплавления; 14 — зона термического влияния при сварке первого слоя; 15 — первый слой; 16 — провар основания шва; 17 — выпуклость основания шва

Наклон среза кромки определяется углом скоса кромки.

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца.

Для уменьшения вероятности прожога корня шва применяют разделку с притуплением кромки.

Притупление кромки — нескошенная часть торца кромки, подлежащей сварке (см. рис. 3.4).

Для улучшения провара корня шва сборку свариваемых деталей производят с зазором.

Зазор — кратчайшее расстояние между кромками собранных для сварки деталей.

3.2Контроль геометрических параметров сварных швов

Дефекты соединений при сварке металлов плавлением классифицируются на шесть групп: трещины, полости и поры, твердые включения, несплавления и непровары, нарушение формы шва, прочие дефекты (дефекты, не включенные в вышеперечисленные группы).

Согласно ГОСТ 7512—82 «Контроль неразрушающий. Сварные соединения. Радиографический метод» в зависимости от места нахождения и видадефекты подразделяются на наружные и внутренние, а также устанавливаются условные обозначения дефектов сварных швов.

К внутренним дефектам сварных швов относятся поры, твердые включения шлака или инородного металла, непровары и внутренние трещины различного рода.

К наружным дефектам сварных швов относятся дефекты формы шва и вышедшие на поверхность швов газовые поры, свищи, трещины и подрезы.

Однако подобное подразделение дефектов на две группы весьма условно, так как многие внешние дефекты оказываются следствием, а зачастую и внешним проявлением внутренних.

Иногда дефекты классифицируют в зависимости от причины их образования. В этом случае их подразделяют на две группы.

К первой группе относят дефекты, образование которых связано с физико-химическими явлениями, протекающими в процессе образования, формирования, кристаллизации сварочной ванны и остывания сварного соединения. Это кристаллизационные и холодные трещины, возникающие чаще всего в металле шва и околошовной зоне соответственно. Кроме того, к первой группе дефектов относятся поры, неметаллические включения, несплавления. По-видимому, к этой группе дефектов можно отнести неблагоприятную структуру металла шва и сегрегацию примесей в шве, а также отклонения химического состава металла шва от заданного.

Ко второй группе дефектов, появление которых обусловлено нарушением технологии сварки, относят непровары, подрезы, прожоги, несоблюдение размеров шва и т.д.

Однако и такое разделение также будет условным, так как образование дефектов, отнесенных ко второй группе, во многом зависит от физико-химических процессов, протекающих при сварке.

В зависимости от вида полей напряженного состояния, создаваемых дефектами, их подразделяют на два класса. К первому классу относят такие дефекты, как концентраторы округлые в минимальном сечении и перпендикулярные к разрушающей нагрузке, эллипсоидальные полости различной остроты (сферические и вытянутые поры, неметаллические включения и трещины округлой формы). Ко второму классу дефектов относят концентраторы, моделируемые плоской задачей, трещины, подрезы, места перехода от основного металла к наплавленному, некоторые конструктивные концентраторы.

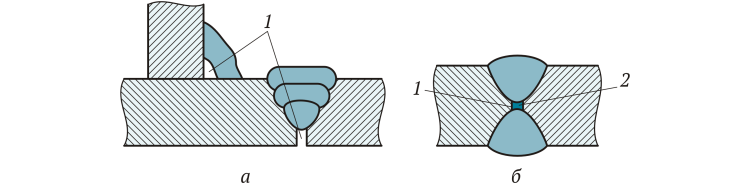

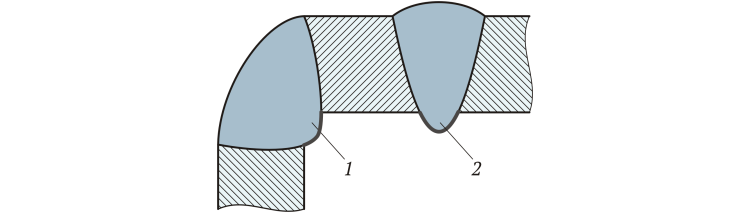

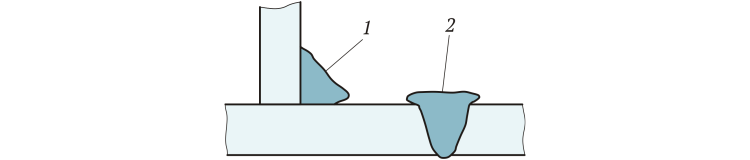

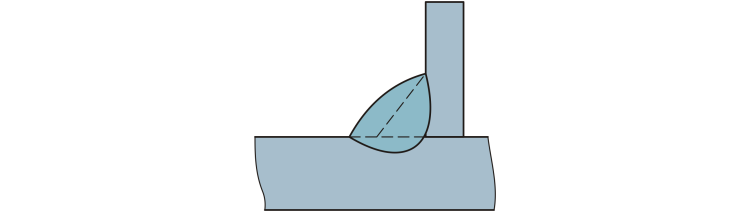

Непровар (неполный провар) — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения (рис. 3.5).

Рис. 3.5. Непровар корня углового и стыкового одностороннего (а) и двухстороннего (б) сварного шва:

Рис. 3.5. Непровар корня углового и стыкового одностороннего (а) и двухстороннего (б) сварного шва:

1 — непровар; 2 — шлак

Непроваром называется несплавление по какой-либо причине основного и электродного или присадочного металлов в корне соединения, либо недостижение корневой части соединения температуры плавления, либо недостижение электродным или присадочным металлом корневой части соединения, приводящее к образованию несплошностей.

Хотя в некоторых случаях причиной непровара может быть загрязненность поверхностей свариваемых деталей, наиболее часто встречающейся причиной непроваров являются условия теплопередачи в сварном соединении. Если свариваемый металл достигает температуры точки плавления выше корневой части соединения, то, расплавившись, средняя часть разделки образует экранирующий тепло сварочной дуги слой расплавленного металла над корнем шва, до того как успеет произойти расплавление металла в корне шва.

При дуговой сварке дуга самопроизвольно устанавливается между электродом и ближайшей к нему поверхностью свариваемого изделия. Все остальные участки основного металла будут нагреваться главным образом засчет теплопроводности металла.

Если ближайшая к электроду поверхность свариваемого изделия, на которой горит дуга, находится на достаточно удаленном расстоянии от корневой части соединения, теплопроводность может не обеспечить передачу достаточного количества тепла для расплавления корневой части соединения.

Непровар приводит к разрушению сварного шва при воздействии на него растягивающих или изгибающих напряжений. Даже если эксплуатационные напряжения в конструкции не вызовут растяжения или изгиба в данном месте, внутренние усадочные напряжения и последующее коробление свариваемых элементов в процессе сварки часто приводят к появлению трещин в сечении, где имеется непровар. Эти трещины могут распространяться при наложении последующих слоев, вплоть до растрескивания по всей толщине металла сварного шва.

Наиболее частыми причинами непровара являются:

§ нарушение режима сварки;

§ применение электродов слишком большого диаметра;

§ малый угол разделки кромок;

§ отсутствие зазора;

§ малая сила сварочного тока;

§ большая скорость сварки;

§ большое притупление кромки;

§ низкая квалификация сварщика.

Слишком большое притупление в корне, так же как и слишком малый зазор, может привести к образованию непровара. При слишком малом угле разделки кромок ширина разделки может оказаться слишком малой для свободного перемещения электрода. Слишком быстрое перемещение электрода вдоль свариваемых кромок может привести к нанесению металла на поверхность, располагающуюся над корнем шва, что приведет к образованию непровара в корне.

Нарушения формы шва относятся к внешним дефектам сварных соединений.

Нарушение формы — отклонение формы наружных поверхностей сварного шва или геометрии соединения от требуемой конфигурации.

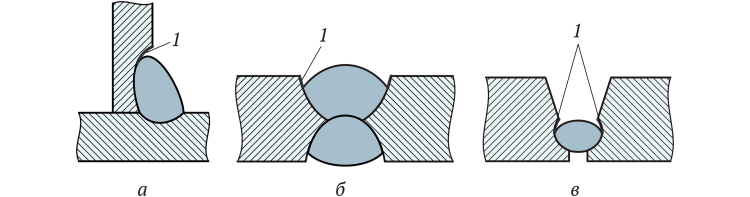

Подрез непрерывный — продольное углубление на наружной поверхности валика сварного шва, образовавшееся при сварке (рис. 3.6).

Рис. 3.6. Подрез (1) углового (а), стыкового двухстороннего (б)

Рис. 3.6. Подрез (1) углового (а), стыкового двухстороннего (б)

и одностороннего (в) шва

Подрез представляет собой углубление (канавку) в основном металле, идущее вдоль границы шва. Может иметь большую протяженность или прерывистый характер. Образование этого дефекта вызвано:

§ применением электрода неоправданно большого диаметра;

§ большой скоростью сварки, повышенными значениями силы тока и напряжения дуги;

§ чрезмерно длинной дугой, создающей избыточное давление на границе «твердый металл—жидкая ванна»;

§ неправильными манипуляциями электродом во время процесса сварки;

§ выполнением сварки в пространственном положении, для которого не предназначены используемые электроды.

Различные типы электродов имеют различную способность к образованию подрезов. Так, например, электроды, предназначенные для проведения сварки на обратной полярности, имеют большую склонность к образованию подрезов, чем электроды, предназначенные для сварки на прямой полярности. Поэтому при сварке различными электродами для исключения вероятности появления подрезов следует использовать различные приемы сварки. При сварке некоторыми типами электродов даже самый квалифицированный сварщик не может избежать появления подрезов.

Подрез является очень опасным дефектом, поэтому при его появлении до полного завершения сварки данного соединения следует принять меры, обеспечивающие исключение возможности дальнейшего появления этого дефекта. Только после этого можно проводить сварку следующих проходов.

Подрез на поверхности сварного соединения является недопустимым потому, что он значительно уменьшает прочность сварного соединения.

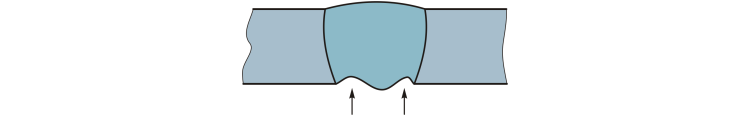

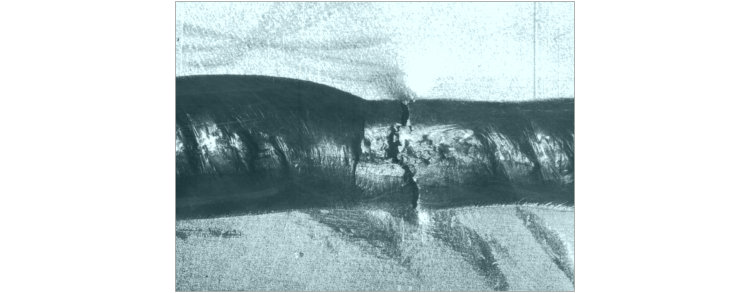

Усадочная канавка — подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (рис. 3.7).

Рис. 3.7. Усадочная канавка стыкового сварного шва (показана стрелками)

Рис. 3.7. Усадочная канавка стыкового сварного шва (показана стрелками)

Усадка возрастает при завышении скоса кромок, так как увеличивается объем наплавленного металла.

Превышение выпуклости стыкового шва — избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения (рис. 3.8).

Рис. 3.8. Превышение выпуклости сварного шва

Рис. 3.8. Превышение выпуклости сварного шва

Дефект возникает из-за нарушения режимов сварки (малая сила тока и др.).

Превышение выпуклости углового шва — избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения.

Рабочее сечение углового шва представляет собой прямоугольный треугольник и характеризуется двумя размерами — катетом k и высотой h. При h = k шов выпуклый. Дефект возникает из-за недостаточной силы тока и малой скорости сварки.

Превышение проплава — избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения (рис. 3.9).

Рис. 3.9. Превышение проплава углового (1) и стыкового (2) шва

Рис. 3.9. Превышение проплава углового (1) и стыкового (2) шва

Дефект связан с избытком наплавленного металла, проникающего в корень шва. Возникает из-за плохой формовки заготовки и небрежной работы сварщика. Превышение проплава может иметь локальный характер или возникать на всем протяжении корня шва.

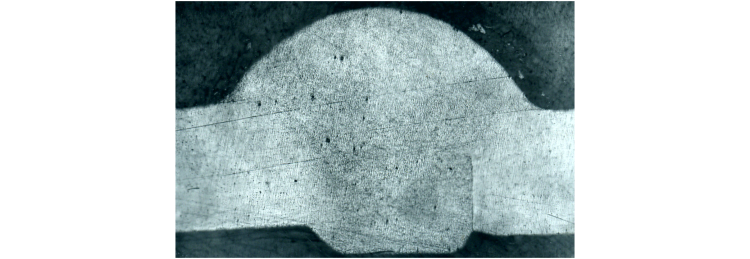

Местное превышение проплава — местный избыточный проплав сверх установленного значения (рис. 3.10).

Рис. 3.10. Местное превышение проплава

Рис. 3.10. Местное превышение проплава

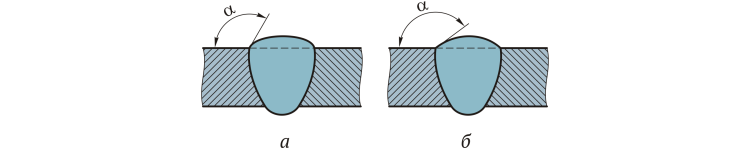

Неправильный профиль сварного шва возникает, когда угол α, град, между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения (рис. 3.11). Неправильность профиля сварного шва выражается в виде резкого перехода от шва к основному металлу. Дефект вызван нарушением режима сварки и небрежной работой сварщика.

Рис. 3.11. Профиль сварного шва:

Рис. 3.11. Профиль сварного шва:

а — малый угол a, град, между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва; б — нормальный угол a, град

Наплав — избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним (рис. 3.12).

Рис. 3.12. Наплав углового (1) и стыкового (2) швов

Рис. 3.12. Наплав углового (1) и стыкового (2) швов

Наплав может быть местным, в виде отдельных застывших капель, или иметь значительную протяженность вдоль шва. Причиной возникновения наплава часто служат чрезмерные значения силы тока и напряжения при длинной дуге и большая скорость сварки, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск. В кольцевых швах наплавы образуются при недостаточном или излишнем смещении электрода с зенита.

Линейное смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне (рис. 3.13).

Рис. 3.13. Линейное смещение свариваемых деталей

Рис. 3.13. Линейное смещение свариваемых деталей

Дефект возникает при отклонении от оптимального технологического процесса (порядок сборки, способ крепления деталей, методы контроля сборки и др.) при подготовке деталей под сварку.

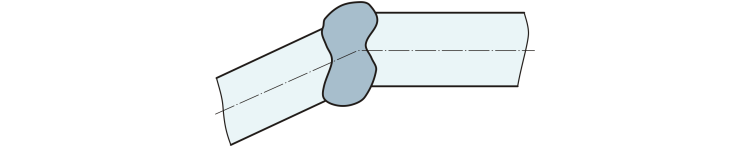

Угловое смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого значения (рис. 3.14).

Рис. 3.14. Угловое смещение свариваемых деталей

Рис. 3.14. Угловое смещение свариваемых деталей

Дефект возникает при отклонении от оптимального технологического процесса (порядок сборки, способ крепления деталей, методы контроля сборки и др.) при подготовке деталей под сварку.

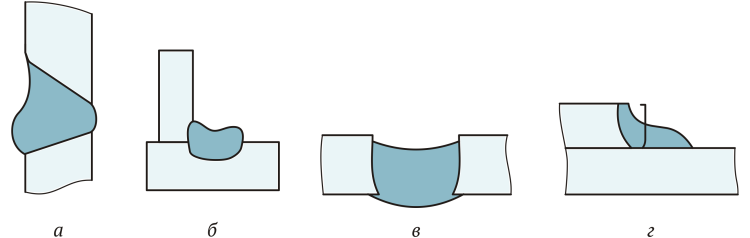

Натек — металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью (рис. 3.15).

Рис. 3.15. Натек при горизонтальном (а), нижнем или потолочном (в) положении сварки, натек в угловом сварном шве (б) и натекание шва нахлесточного соединения (г)

Рис. 3.15. Натек при горизонтальном (а), нижнем или потолочном (в) положении сварки, натек в угловом сварном шве (б) и натекание шва нахлесточного соединения (г)

Натек при горизонтальном положении сварки иногда называют провисшим швом, при нижнем или потолочном положении сварки — запавшим швом. Дефект может возникать, например, из-за чрезмерных силы тока и напряжения при длинной дуге. Натек в угловом сварном шве нахлесточного соединения выражается в большом отклонении размера катета от номинального значения. Дефект может возникать из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание ее металла на горизонтальную полку.

Прожог — вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве.

Причинами прожога могут быть недостаточное притупление кромок, чрезмерный зазор между ними, повышенные режимы сварки.

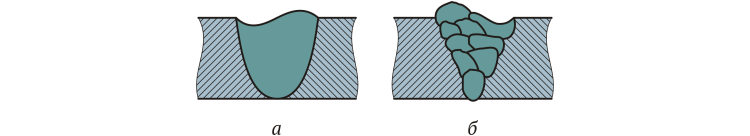

Неполностью заполненная разделка кромок — продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке (рис. 3.16).

Рис. 3.16. Неполностью заполненная разделка кромок однопроходного (а) и многопроходного (б) стыкового сварного шва

Рис. 3.16. Неполностью заполненная разделка кромок однопроходного (а) и многопроходного (б) стыкового сварного шва

Чрезмерная асимметрия углового шва — чрезмерное превышение размеров одного катета над другим (рис. 3.17).

Рис. 3.17. Чрезмерная асимметрия углового шва

Рис. 3.17. Чрезмерная асимметрия углового шва

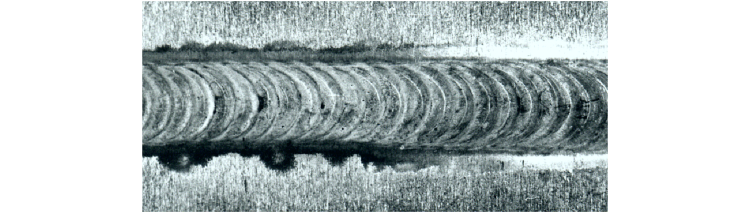

Неравномерная ширина шва — отклонение ширины от установленного значения вдоль сварного шва.

Неровная поверхность — грубая неравномерность формы поверхности выпуклости шва по длине.

Иногда в специальной литературе неровная поверхность обозначена как продольная чешуйчатость и поперечная чешуйчатость (рис. 3.18). Неровность поверхности сварного шва выражается в наличии на ней бугристости и седловин. Дефект вызван:

§ плохой техникой сварки;

§ повышенной силой тока или неправильным манипулированием электродом;

§ слишком высоким или низким напряжением дуги;

§ плохим качеством используемых электродов или их неправильным выбором;

§ сваркой в пространственном положении, для которого не предназначен тип используемых электродов;

§ неправильной подготовкой соединения под сварку.

Рис. 3.18. Неровная поверхность стыкового сварного шва

Рис. 3.18. Неровная поверхность стыкового сварного шва

Неровная поверхность может возникать вследствие колебаний напряжения питающей сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки, неправильного угла наклона электрода.

Для предотвращения образования неровной поверхности необходимо:

§ обеспечить применение сварочной технологии, соответствующей используемому типу электродов;

§ обеспечить применение электродов, рассчитанных на данный тип сварного соединения, а также на то пространственное положение, в котором оно будет выполняться;

§ не выполнять угловые швы электродами, рассчитанными на сварку в нижнем положении, за исключением случаев, когда свариваемые детали приведены в соответствующее электроду пространственное положение;

§ не применять повышенных значений силы сварочного тока;

§ обеспечить однородность и равномерность в колебаниях электрода и в скорости его перемещения во время сварки;

§ обеспечить правильную подготовку соединения под сварку.

Вогнутость корня шва — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки.

Образуется при отклонении параметров сварочного процесса от номинальных значений.

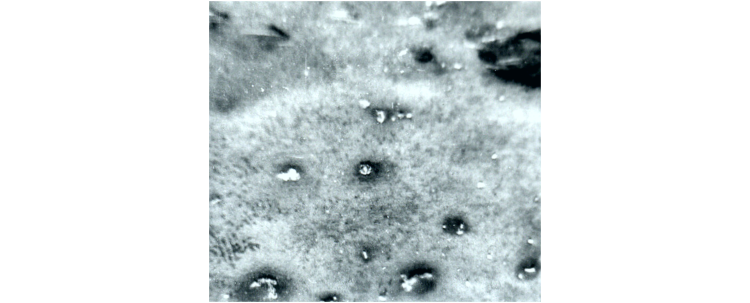

Случайная дуга — местное повреждение поверхности основного металла, примыкающее к сварному шву, возникающее в результате случайного горения дуги (рис. 3.19).

Рис. 3.19. Случайная дуга

Рис. 3.19. Случайная дуга

Причиной дефекта является случайный контакт электрода с поверхностью основного металла. Данный дефект выражен небольшими отбеленными точками, под поверхностью которых могут быть трещины. Случайная дуга подлежит заварке.

Брызги металла — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла (рис. 3.20).

Рис. 3.20. Брызги металла

Рис. 3.20. Брызги металла

Вольфрамовые брызги — частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва.

Поверхностные задиры — повреждение поверхности, вызванное удалением временно приваренного приспособления.

В зависимости от требований к сварным соединениям и категории их ответственности устанавливается определенная система организации контроля продукции на предприятии. В основу этой системы положена классификация видов технического контроля по отдельным признакам.

По стадиям технологического процесса контроль подразделяют:

§ на входной (предварительный);

§ операционный (текущий);

§ приемо-сдаточный.

К входному контролю предъявляют основной и сварочный материалы (присадочную проволоку, флюсы, газы, электроды), полуфабрикаты и комплектующие изделия. Под термином «входной контроль» понимают не только проверку материала, но и проверку работоспособности сварочного оборудования, и квалификацию сварщиков.

Операционный контроль проводят в соответствии с технологической документацией изготовителя. Контроль должен быть достаточным для оценки качества выполняемых операций, имеется в виду выполнение требований стандартов или технических условий и проектной документации на металлоконструкции и изделия.

Приемо-сдаточный контроль имеет отбраковочный характер и проводится в целях отделения годной продукции от брака.

Наименьшей опасностью характеризуются дефекты, при которых действие растягивающих напряжений параллельно основному направлению дефекта. Влияние дефектов на качество сварных соединений увеличивается с возрастанием остаточных напряжений в сварном соединении, что необходимо учитывать при разработке технологии сварки.

Контролю в первую очередь должны быть подвергнуты сварные швы в местах их взаимного пересечения и в местах с признаками дефектов. Методы и объемы контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации.

3.3Визуальный и измерительный контроль сварных швов

Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на стадиях:

§ входного контроля;

§ изготовления деталей, сборочных единиц и изделий;

§ подготовки деталей и сборочных единиц к сборке;

§ подготовки деталей и сборочных единиц к сварке;

§ сборки деталей и сборочных единиц под сварку;

§ процесса сварки;

§ контроля готовых сварных соединений и наплавок;

§ исправления дефектных участков в материале и сварных соединениях (наплавках).

Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят в целях выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей.

Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют в целях подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба и прочей производственно-технологической документации (ПТД)), требованиям нормативной технической документации (НТД), техническим условиям (ТУ) на изготовление.

Визуальный и измерительный контроль при сборке свариваемых элементов заготовок, полуфабрикатов, деталей проводят в целях выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок, геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов.

Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки)выполняют в целях подтверждения их соответствия требованиям конструкторской документации, ПТД и НТД.

Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) проводят с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов.

Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках выполняют в целях подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД и НТД.

Визуальный и измерительный контроль материалов, сварных соединений (наплавок), подлежащих термической обработке, производят до и после указанных операций. Если контролируемые деталь, конструкция или узел подлежат полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят после ее выполнения.

Визуальный и измерительный контроль материалов и сварных соединений, подлежащих механической обработке, в том числе с удалением выпуклости сварного шва, или деформированию, проводят до и после указанных операций.

Поверхности материалов и сварных соединений (наплавок) перед контролем очищают от влаги, шлака, брызг металла, ржавчины и других загрязнений, пор, препятствующих проведению контроля. Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводят до их сборки.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной:

§ не менее 5 мм — для стыковых соединений, выполненных дуговой и электроконтактной сваркой оплавлением, при номинальной толщине сваренных деталей до 5 мм включительно;

§ не менее номинальной толщины стенки детали — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом, при номинальной толщине сваренных деталей 5…20 мм;

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|