- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Автор материалов для ПУМ 4 страница

Визуальный и измерительный контроль материалов, сварных соединений (наплавок), подлежащих термической обработке, производят до и после указанных операций. Если контролируемые деталь, конструкция или узел подлежат полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят после ее выполнения.

Визуальный и измерительный контроль материалов и сварных соединений, подлежащих механической обработке, в том числе с удалением выпуклости сварного шва, или деформированию, проводят до и после указанных операций.

Поверхности материалов и сварных соединений (наплавок) перед контролем очищают от влаги, шлака, брызг металла, ржавчины и других загрязнений, пор, препятствующих проведению контроля. Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводят до их сборки.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной:

§ не менее 5 мм — для стыковых соединений, выполненных дуговой и электроконтактной сваркой оплавлением, при номинальной толщине сваренных деталей до 5 мм включительно;

§ не менее номинальной толщины стенки детали — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом, при номинальной толщине сваренных деталей 5…20 мм;

§ не менее 20 мм — для стыковых соединений, выполненных дуговой и электроконтактной сваркой оплавлением, при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

§ не менее 5 мм (независимо от номинальной толщины сваренных деталей) — для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой сваркой;

§ не менее 50 мм (независимо от номинальной толщины сваренных деталей) — для сварных соединений, выполненных электрошлаковой сваркой.

Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД.

Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля.

При визуальном и измерительном контроле применяют лупы, в том числе измерительные; линейки измерительные металлические; угольники поверочные 90° лекальные; штангенциркули, штангенрейсмасы и штангенглубиномеры; щупы; угломеры с нониусом; стенкомеры и толщиномеры индикаторные; микрометры; нутромеры микрометрические и индикаторные; калибры; эндоскопы; шаблоны, в том числе специальные и универсальные (например, типа универсального шаблона сварщика (УШС)), радиусные, резьбовые и др.; поверочные плиты; плоскопараллельные концевые меры длины с набором специальных принадлежностей; штриховые меры длины (стальные измерительные линейки, рулетки).

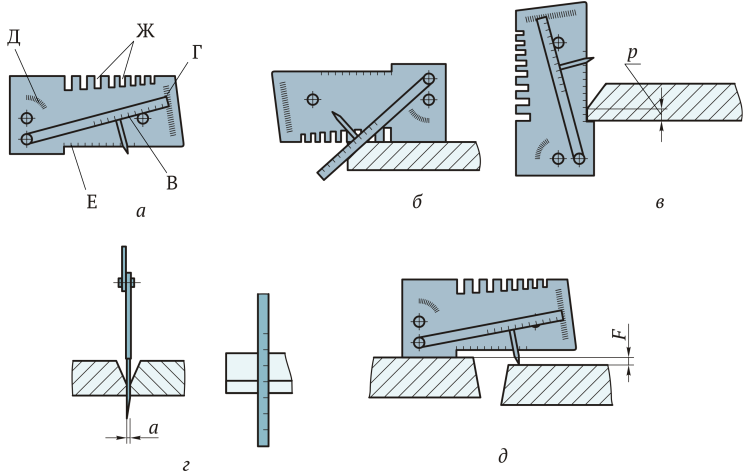

Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов (рис. 3.21).

Рис. 3.21. Контроль универсальным шаблоном сварщика УШС:

Рис. 3.21. Контроль универсальным шаблоном сварщика УШС:

а — общий вид шаблона УШС; б — измерение угла скоса разделки α, град; в — измерение размера притупления кромки р, мм; г — измерение зазора а, мм, в соединении;

д — измерение смещения F, мм, наружных кромок деталей; В, Г, Д, Е — шкалы; Ж — пазы

Освещенность контролируемых поверхностей для создания оптимального контраста дефекта с фоном в зоне контроля должна быть достаточной для надежного выявления дефектов, но не менее 500 лк. При недостаточной освещенности необходимо применять дополнительный переносной источник света, т.е. использовать комбинированное освещение — для выполнения контроля специалисту должен быть обеспечен достаточный обзор. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм.

Измерительный контрольпри подготовке деталей под сварку осуществляется для проверки:

§ размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки), при этом радиусы скругления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемого для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат;

§ размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

§ размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

§ размеров элементов секторных отводов;

§ перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим;

§ минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

§ размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

§ толщины и ширины подкладки в замковом соединении;

§ ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца).

Измерительный контрольсоединений, собранных под сварку, включает проверку:

§ размеров швов приварки временных технологических креплений;

§ расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае если в технической документации оговорено расстояние между соседними креплениями);

§ величины зазора в соединении, в том числе между деталью и подкладной пластиной (кольцом);

§ размера смещения кромок (внутренних и наружных) собранных деталей;

§ размера перекрытия деталей в нахлесточном соединении;

§ размеров (длины, высоты) прихваток и их расположения по длине (периметру) соединения (при необходимости, в случае если это оговорено в технической документации, также расстояния между соседними прихватками);

§ размера зазора в замке расплавляемой проволочной вставки;

§ размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

§ размера несоосности осей штуцера и отверстия в корпусе (трубе);

§ размера несовпадения (отклонения) осей в угловых соединениях труб;

§ размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

§ геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных проектно-конструкторской документацией (ПКД)).

Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений. При выявлении отклонений от требований рабочих чертежей и/или ПКД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения, то объем контроля должен быть увеличен до 100%. Детали, забракованные при контроле, подлежат исправлению.

Измерительный контроль геометрических размеров сварного соединения (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и т.д.) следует проводить в местах, указанных в рабочих чертежах, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля.

ГЛАВА4Условные изображения и обозначения швов сварных соединений

ГОСТ 2.312—72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает условные изображения и обозначения швов сварных соединений в конструкторских документах изделий всех отраслей промышленности, а также в строительной документации, в которой не использованы изображения и обозначения, применяемые в строительстве.

По ГОСТ 2.312—72 швы сварных соединений независимо от способа сварки условно изображают:

§ видимый — сплошной основной линией;

§ невидимый — штриховой линией.

Видимую одиночную сварную точку независимо от способа сварки условно изображают знаком «+», который выполняют сплошными линиями. Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводится линия-выноска, заканчивающаяся односторонней стрелкой. Линия-выноска обычно проводится от видимого шва, при необходимости — от невидимой стороны шва.

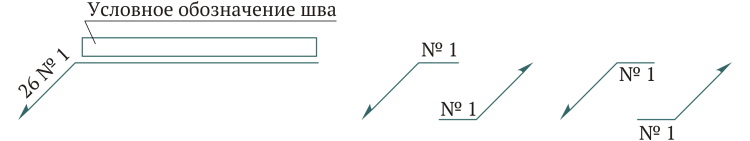

Для детального обозначения швов на чертеже применяют линию-выноску с полкой, на которой указывают параметры шва, условия дополнительной обработки (рис. 4.1). На линию шва указывает односторонняя стрелка.

Рис. 4.1. Линии-выноски для обозначения сварных швов на чертежах

Рис. 4.1. Линии-выноски для обозначения сварных швов на чертежах

Стрелку можно выполнять с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидимый). При этом за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

На изображениях сечения многопроходного шва контуры отдельных проходов обозначают прописными буквами русского алфавита. Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображается с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу. Границы шва на чертежах изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва — сплошными тонкими линиями.

Кроме указанных в скобках буквенных обозначений существуют дополнительные (вспомогательные) знаки, которые призваны обеспечить полноту информации о сварном шве. Вспомогательные знаки и информация, которую они несут о сварном шве, представлена в табл. 4.1.