- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Рецензент материалов ПУМ 2 страница

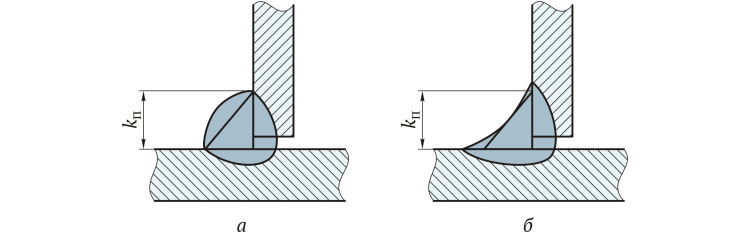

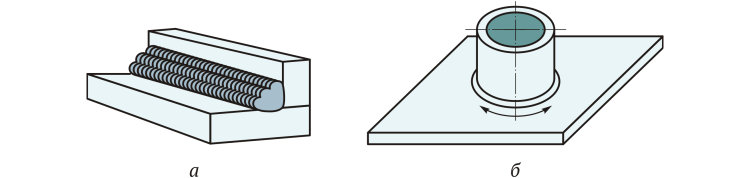

Рис. 2.4. Проектная величина катета (kп, мм) симметричного (а) и несимметричного (б) угловых швов

Рис. 2.4. Проектная величина катета (kп, мм) симметричного (а) и несимметричного (б) угловых швов

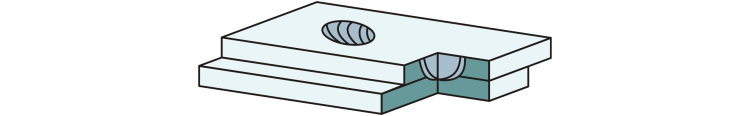

Точечный шов — сварной шов, в котором связь между сваренными частями осуществляется сварными точками.

Сварная точка — элемент точечного шва, представляющий собой в плане круг или эллипс.

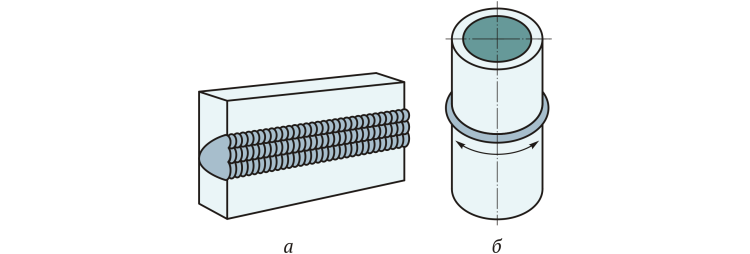

Точечные швы применяются для сварки нахлесточных соединений с отверстием в верхнем элементе (рис. 2.5). Отверстие может быть с вертикальными стенками или иметь скос кромки. Данный тип сварных швов не получил широкого распространения.

Рис. 2.5. Точечный шов нахлесточного соединения

Рис. 2.5. Точечный шов нахлесточного соединения

По протяженности сварные швы делятся на непрерывные, прерывистые и прихватки.

Непрерывный шов — сварной шов без промежутков по длине.

Непрерывный шов проходит по всей длине соединения, от одного конца к другому. В конструкциях, предназначенных обеспечить максимальную прочность и герметичность, все швы следует выполнять непрерывными.

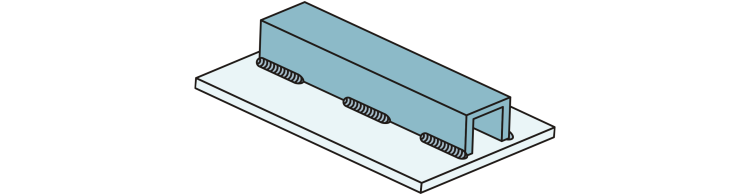

Прерывистый шов — сварной шов с промежутками по длине (рис. 2.6).

Рис. 2.6. Прерывистый шов

Рис. 2.6. Прерывистый шов

Прерывистые швы не применяются в тех случаях, когда от конструкции требуется максимальная прочность или герметичность. Однако на неответственных конструкциях (сварка ограждений, настила и т.д.) использование прерывистых швов может дать ощутимый экономический эффект, и стоимость проведения сварочных работ может быть значительно снижена.

Прерывистый шов обычно применяется для сварки нахлесточных и тавровых соединений. Иногда прерывистые швы используются для стыковых соединений без разделки кромок и практически никогда не применяются для стыковых соединений с разделкой кромок. Разновидностью прерывистых швов являются цепной прерывистый шов и шахматный прерывистый шов.

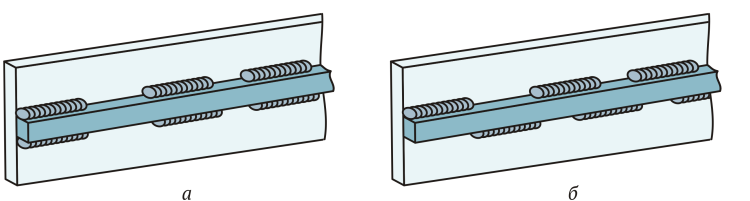

Цепной прерывистый шов — двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого (рис. 2.7, а).

Рис. 2.7. Цепной (а) и шахматный (б) прерывистые швы

Рис. 2.7. Цепной (а) и шахматный (б) прерывистые швы

Шахматный прерывистый шов — двухсторонний прерывистый шов, у которого промежутки на одной стороне расположены против сваренных участков шва с другой ее стороны (рис. 2.7, б).

Прихватка — короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

В процессе сборки возникает необходимость присоединения какого-то элемента к основной конструкции перед его сваркой. Это обеспечивается путем наложения серии коротких швов, расположенных друг от друга на некотором расстоянии.

Прихватки должны быть достаточно прочными, для того чтобы удержать элемент в нужном положении и не разрушиться под действием деформаций, возникающих при сварке изделия. Количество и сечение прихваток определяются толщиной свариваемого металла, протяженностью шва, нагрузкой от холодной обработки, которую придется выдержать прихваткам, а также применяемой технологией сварки. Прихватки должны иметь хорошее проплавление в корневой части шва, хорошее сплавление с кромками, ровную и плоскую поверхность, не иметь выпуклостей и бугристостей на наружной поверхности. Прихватки рекомендуется выполнять с увеличенным тепловложением.

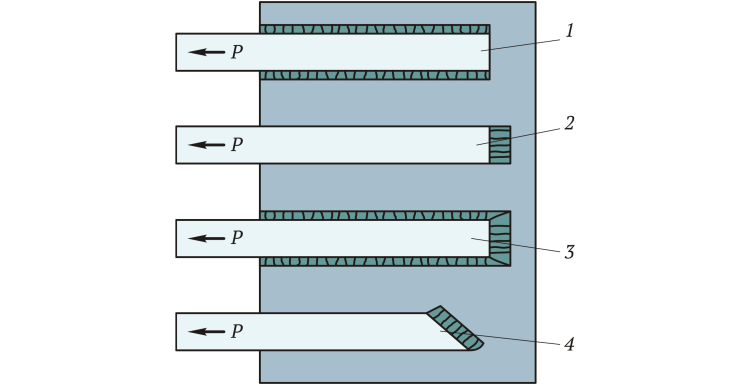

По положению относительно действующей силы (рис. 2.8) сварные швы подразделяются на продольные, или фланговые, поперечные, или лобовые, (также возможно их комбинирование) и косые.

Рис. 2.8. Типы сварных швов по отношению к направлению действующих на них усилий:

Рис. 2.8. Типы сварных швов по отношению к направлению действующих на них усилий:

1 — продольные; 2 — поперечные; 3 — комбинированные; 4 — косые; Р — усилие, действующее на сварные швы, Н

Лобовой стыковой шов передает приложенное усилие равномернопо всему сечению с наименьшими местными напряжениями. Прочность соединения не зависит от типа разделки кромок свариваемых элементов и при правильном производстве работ практически одинакова.

При превышении допустимых пределов нагрузки разрушение стыкового соединения может произойти как по шву, так и по основному металлу, поскольку наплавленный металл практически может не уступать по прочности основному.

Лобовой двухсторонний угловой шов нахлесточного соединения в большинстве случаев имеет неравномерное распределение нагрузки.

Наибольшее срезывающее напряжение угловых швов, как лобовых, так и фланговых, получается по минимальному сечению шва, проходящему по биссектрисе угла шва. По этому сечению обычно и происходит разрушение угловых швов. При расчетах на срез по опасному сечению толщину углового шва принимают равной 0,7kп, где kп — катет углового шва, мм.

Статическая прочность фланговых швов несколько меньше, чем лобовых. Пластические свойства фланговых швов незначительны, и после появления у начала шва первой трещины разрушение происходит достаточно быстро.

При соединении лобовыми швами необходимо стремиться к осуществлению двухсторонней заварки. Нахлесточное соединение с односторонним швом имеет пониженную прочность вследствие большого влияния эксцентриситета.

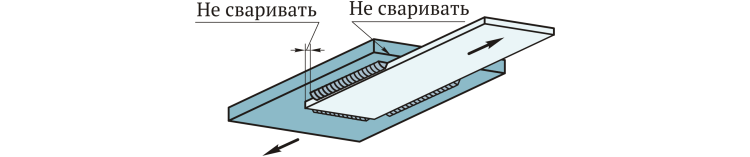

При выполнении нахлесточных соединений только фланговыми швами необходимо, чтобы длина шва была больше ширины детали. При невозможности выполнения этого условия производят сварку по контуру как лобовыми, так и фланговыми швами. Сварка по контуру повышает прочность соединения по сравнению со сваркой лобовыми или фланговыми швами, но пересечение лобовых и фланговых швов его понижает. В углах создается повышенная концентрация напряжений, поэтому при сварке по контуру их желательно не обваривать (рис. 2.9).

Рис. 2.9. Сварка детали по контуру (стрелками показано направление усилия, прилагаемого к сварному шву)

Рис. 2.9. Сварка детали по контуру (стрелками показано направление усилия, прилагаемого к сварному шву)

В конструкциях, работающих на регулярное воздействие подвижных нагрузок или на вибрационные нагрузки, лобовые швы должны быть пологими, а фланговые швы — вогнутыми.

2.2Положение в пространстве

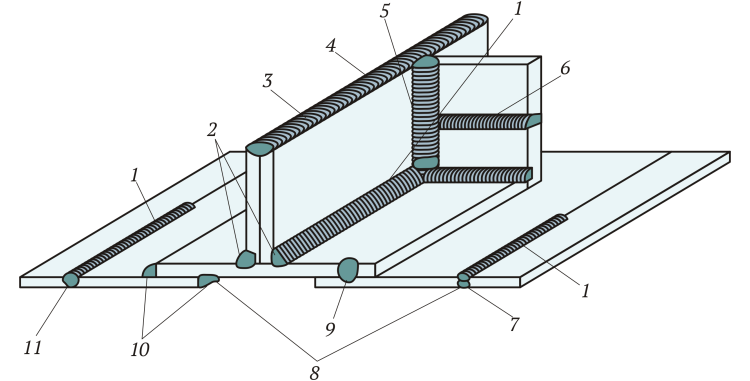

Приняты следующие пространственные положения сварки (рис. 2.10): нижнее стыковое и «в лодочку», нижнее тавровое, горизонтальное, потолочное стыковое, потолочное тавровое, вертикальное снизу вверх, вертикальное сверху вниз, наклонное под углом 45°.

Рис. 2.10. Типы сварных швов и их положение в пространстве:

Рис. 2.10. Типы сварных швов и их положение в пространстве:

1 — горизонтальные; 2 — угловой; 3 — торцевой; 4 — нижнее стыковое;

5 — вертикальный; 6 — горизонтальный на вертикальной поверхности; 7 — стыковой со скосом кромок двухсторонний; 8 — потолочный; 9 — электрозаклепка; 10 — лобовой шов соединения внахлестку; 11 — стыковой со скосом кромок двухсторонний

Равновесие сварочной ванны в различных пространственных положениях определяется в основном действием трех сил: давления дуги, поверхностного натяжения жидкого металла сварочной ванны и веса сварочной ванны.

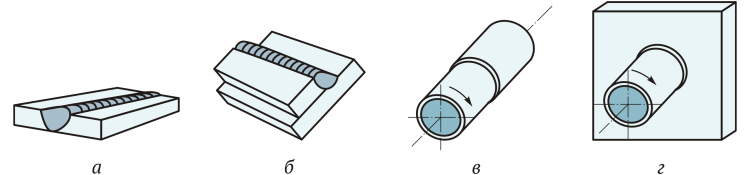

Нижнее положение сварки — положение, при котором плоскость, где расположен шов сварного соединения, находится под углом 0…10° по отношению к горизонтальной плоскости (рис. 2.11, 2.12).

Рис. 2.11. Положение при сварке стыковых и тавровых швов:

Рис. 2.11. Положение при сварке стыковых и тавровых швов:

а — нижнее стыковое; б — «в лодочку»; в, г — нижнее при горизонтальном расположении осей труб, свариваемых с поворотом  Рис. 2.12. Положение при сварке тавровых швов:

Рис. 2.12. Положение при сварке тавровых швов:

а — нижнее тавровое; б — нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

При сварке в нижнем положении поверхность сварочной ванны занимает горизонтальное положение, что создает наиболее благоприятные условия для формирования шва, так как жидкий металл удерживается на свариваемой поверхности под действием силы поверхностного натяжения.

Горизонтальное положение сварки — положение, при котором шов сварного соединения расположен на вертикальной поверхности и находится под углом 0…10° по отношению к горизонтальной плоскости (рис. 2.13).

Рис. 2.13. Положение при сварке стыковых швов:

Рис. 2.13. Положение при сварке стыковых швов:

а — горизонтальное; б — горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом

Вертикальное положение при сварке — положение, при котором шов сварного соединения находится на вертикальной плоскости под углом (90±10)° по отношению к горизонтальной плоскости.

Сварка на подъем — сварка плавлением в наклонном положении, при котором сварочная ванна перемещается снизу вверх.

Сварка на спуск — сварка плавлением в наклонном положении, при котором сварочная ванна перемещается сверху вниз.

Сварка в вертикальном положении сверху вниз и на спуск характеризуется тем, что направление силы тяжести жидкого металла и направление сварки совпадают, металл сварочной ванны подтекает под столб дуги, что уменьшает глубину проплавления. При сварке в вертикальном положении снизу вверх и на подъем направление силы тяжести жидкого металла противоположно направлению сварки, металл сварочной ванны вытекает из-под столба дуги, увеличивая при этом глубину проплавления.

При наклонном положении сварки плоскость, на которой располагается сварной шов, находится под углом (45±10)° по отношению к горизонтальной плоскости.

Потолочное положение сварки — пространственное положение, при котором сварка выполняется снизу соединения.

При сварке в потолочном положении поверхность сварочной ванны занимает горизонтальное положение, и металл ванны удерживается силами поверхностного натяжения и давления дуги.

Сварка в нижнем положении наиболее удобна и обеспечивает повышение скорости сварки, дает возможность применения электродов большего диаметра, улучшает качество шва и внешний вид сварных швов, а потому при проектировании всегда необходимо предусматривать возможность сварки наибольшего количества нижних швов.

Потолочные швы расположены в горизонтальной плоскости, но накладываются снизу. Такая сварка наиболее трудна и может осуществляться только высококвалифицированными сварщиками, поэтому при проектировании ее по возможности следует избегать.

Сварка в вертикальном и потолочном пространственных положениях используется главным образом на тех предприятиях, где продукция крупногабаритная и не подлежит повороту.

2.3Техника выполнения швов в различных пространственных положениях

В процессе сварки независимо от типа соединения и его положения в пространстве все внимание должно быть сконцентрировано на сварочной ванне.

Сварочная ванна — точка, в которой происходит расплавление и слияние металлов.

Управление сварочной ванной и глубиной проплавления имеет первостепенное значение при сварке в любом пространственном положении.

Правила выполнения качественного соединения в любом пространственном положении остаются те же, что и при сварке в нижнем положении. Основные — это чистота свариваемой поверхности, хорошая сборка под сварку, предварительный нагрев, если он требуется, достаточный поток защитного газа и правильно выбранный сварочный ток. Кроме того, при сварке (кроме нижнего положения) следует использовать большую силу сварочного тока и наплавлять большой валик сварного шва. Направлять дугу следует так, чтобы не допускать перегрева свариваемых деталей. Перегрев приводит к свисанию металла шва или к прожогу. Размер валика сварного шва и порядок действий по добавлению присадочного металла должны быть правильными, чтобы гарантировать полное слияние между порциями добавленного металла.

Сварка стыкового шва без разделки кромок в нижнем положении. Сварка стыкового шва в нижнем положении производится по описанной методике (получение сварного шва). При выполнении сварки необходимо следить, чтобы дуга все время располагалась по линии стыка. Скорость сварки выбирается такой, чтобы получить нужную глубину проплавления. Заканчивая шов, чтобы заварить кратер, нужно уменьшить угол наклона горелки и использовать больше присадочного металла.

Сварка соединения внахлестку в нижнем положении.Возбудив дугу, сформировать сварочную ванну так, чтобы она перекрывала торец верхнего листа и поверхность нижнего листа, образуя равносторонний треугольник. Поскольку расплавленная поверхность края верхнего листа стремится стечь с образованием подреза, очень важно подобрать правильный угол наклона горелки. Присадочная проволока подается в передний край сварочной ванны через каждые 5…6 мм в количестве, достаточном для образования полнопрофильного шва. Заканчивать сварной шов, чтобы не было кратера, нужно так же, как и в случае стыкового соединения.

Сварка углового шва таврового соединения в нижнем положении.При сварке следует учитывать, что боковая (вертикальная) поверхность нагревается сильнее и быстрее начинает плавиться. Угол наклона горелки необходим такой, чтобы большая часть тепла приходилась на горизонтальную поверхность. Для того чтобы держать короткую дугу и иметь возможность для провара корня шва, необходимо увеличить вылет электрода. Присадочную проволоку подавать на край сварочной ванны в точку, где начинается плавление металла. Корректировка в процессе сварки угла наклона горелки и размещения присадочной проволоки помогает избежать подрезов. Кроме того, впадина сварочной ванны, чтобы избежать вогнутости шва, должна заполняться присадочной проволокой.

Сварка углового соединения в нижнем положении и «в лодочку». Выполнение шва «в лодочку» рассмотрим на примере сварки обратной стороны углового стыка в нижнем положении. Оба края примыкающих деталей должны плавиться, а сварочная ванна — проходить по средней линии. Добавлять присадочный металл нужно в количестве, достаточном для получения выпуклого шва. При сварке тонких материалов можно обходиться без присадочного металла, сплавляя кромки стыкуемых деталей.

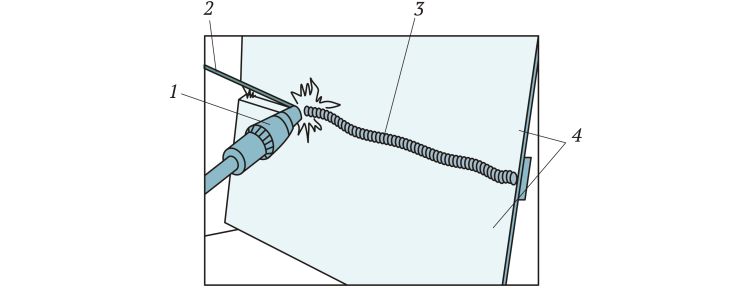

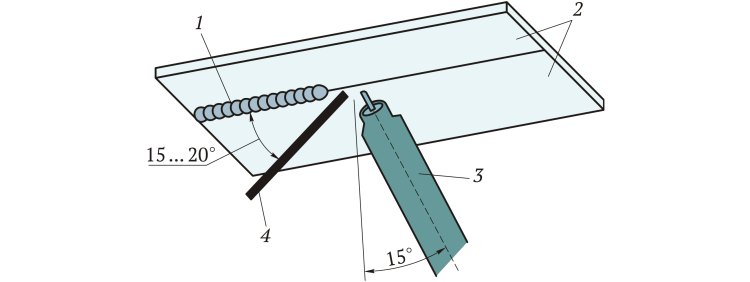

Сварка в горизонтальном положении. При сварке в горизонтальном положении зажигать дугу нужно на краю стыка. Затем спозиционировать горелку, наклон от горизонтали вниз — 15°, отклонение назад (от направления сварки) — 15°. После того как сформирована сварочная ванна, подвести сварочную проволоку на внешний край сварочной ванны к верху детали, затем переместить горелку по ходу сварки (рис. 2.14). Правильно выбранная длина дуги с соответствующей ей скоростью сварки предотвратит прожоги и сквозное плавление.

Рис. 2.14. Сварка в горизонтальном положении:

Рис. 2.14. Сварка в горизонтальном положении:

1 — горелка; 2 — присадочная проволока; 3 — шов; 4 — свариваемые детали

Сварка в вертикальном положении. При сварке в вертикальном положении снизу вверх сварка начинается внизу соединения с добавлением присадочного металла сверху. Необходимо попытаться создать «полочку» и с каждым прикосновением сварочной проволоки подымать ее выше и выше. Все время должна быть площадка для наложения следующей порции присадочного металла. Если сварной шов широкий, нужно создать «полочку» с одной стороны шва, затем с другой и соединить их перемычкой.

При сварке стыкового шва с разделкой кромок нужно увеличить вылет электрода, а торец сопла может опираться на край шва. Горелкой совершаются небольшие колебания вверх и вниз. Эта техника сварки помогает в устойчивости руки, но затрудняет наблюдение за сварочной ванной.

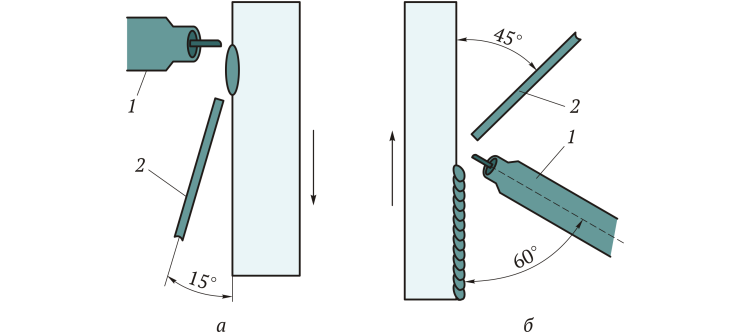

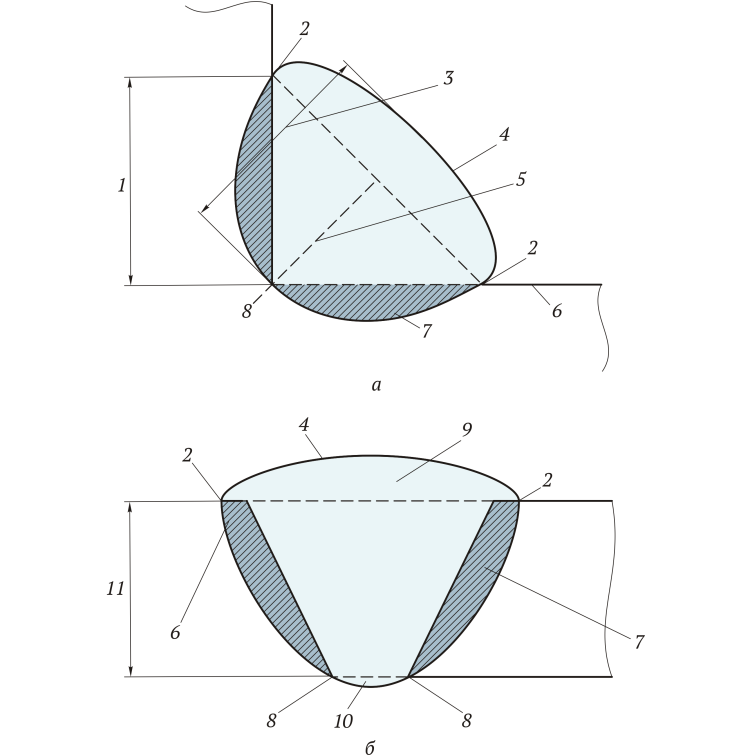

При сварке сверху вниз используют поверхностное натяжение расплавленного металла и давление дуги, заставляющие расплавленный металл находиться в сварочной ванне. Сварка сверху вниз в вертикальном положении преимущественно применяется для сварки тонкого металла. На рис. 2.15 показано положение горелки и присадочной проволоки при сварке в вертикальном положении.

Рис. 2.15. Положение горелки (1) и присадочной проволоки (2) при сварке в вертикальном положении сверху вниз (а) и снизу вверх (б) (стрелками показано направление сварки)

Рис. 2.15. Положение горелки (1) и присадочной проволоки (2) при сварке в вертикальном положении сверху вниз (а) и снизу вверх (б) (стрелками показано направление сварки)

Освоение сварки стыковых швов, как без разделки кромок, так и с разделкой в вертикальном положении, существенно помогает сварщику освоить сварку труб, поскольку почти все трубы свариваются по этой технологии.

Сварка в потолочном положении. Сварка в потолочном положении для большинства сварщиков наиболее трудная. Как и при сварке в вертикальном положении, сила тяжести, заставляющая вытекать расплавленный металл из сварочной ванны, усложняет сварку. В отличие от сварки снизу вверх в вертикальном положении, когда можно создать полочку и, постепенно ее наращивая, получать сварной шов, при сварке в потолочном положении приходится полагаться только на поверхностное натяжение расплавленного металла сварочной ванны, давление дуги и комбинацию уменьшения силы сварочного тока и скорости сварки.

При сварке стыковых швов без разделки кромок и угловых швов в потолочном положении можно увеличить вылет электрода и опираться торцом сопла горелки об одну или обе стороны стыка. В процессе сварки сварщик может опираться несколькими пальцами руки или всей рукой, держащей горелку или присадочную проволоку, о поверхность свариваемой детали. Это придаст устойчивость руке.

Уровень тепловложения в сварочную ванну при сварке в потолочном положении чрезвычайно важен. Вообще говоря, тепловложение в сварной шов должно быть меньше, чем при сварке в горизонтальном и нижнем положении, т.e. необходимо уменьшить силу сварочного тока на 5…10%. Это даст меньший размер сварочной ванны и тем самым предотвратит вытекание и падение из сварочной ванны расплавленного металла сварного шва. Кроме того, меньшая сварочная ванна более управляема. Поток же защитного газа, наоборот, нужно увеличить.

На рис. 2.16 показано положение горелки и присадочной проволоки при сварке в потолочном положении. Несомненно, сварка в потолочном положении очень трудна и утомительна для сварщика. Процесс сварки медленный и долгий. Большинство неопытных сварщиков считают сварку в потолочном положении неудобной. Поэтому при сварке в потолочном положении попытайтесь принять комфортную, непринужденную позу. Это поможет держать устойчиво и ровно горелку и манипулировать присадочной проволокой.

Рис. 2.16. Положение горелки и присадочной проволоки при сварке

Рис. 2.16. Положение горелки и присадочной проволоки при сварке

в потолочном положении:

1 — шов; 2 — свариваемые детали; 3 — горелка; 4 — присадочная проволока

Сварка труб.Сварка неплавящимся вольфрамовым электродом дает самые высококачественные швы при сварке труб с минимальной деформацией. Но сварка труб требует большого умения, и только сварщик, освоивший сварку стыковых швов во всех пространственных положениях, может качественно ее выполнить.

Поскольку в большинстве случаев сварка труб производится с зазором, необходимо защищать сварной шов — это можно сделать концевой заглушкой, надеваемой на трубу, с подачей внутрь защитного газа. Также можно просто закрыть торец трубы бумагой и уплотнить скотчем, но обязательно подать внутрь защитный газ.

Для сварки труб необходимо применять только вольфрамовые электроды с содержанием 1,5% лантана или 2% тория. Кроме того, коническая заточка электрода должна иметь притупление диаметром 0,5 мм. Эта небольшая плоская точка помогает равномерно распределять дугу на совмещаемых краях стыка.

Наиболее популярная техника сварки — когда сопло опирается на края сварного соединения. При этом используется специфический способ манипулирования горелкой с комбинацией чрезвычайно больших газовых сопел, что позволяет хорошо сформировывать сварной шов при минимальной усталости сварщика. При сварке секций трубопровода между ними оставляется зазор, который должен быть меньше диаметра присадочной проволоки. Проволока должна опираться на кромки зазора, не проскальзывая внутрь.

Для корневого прохода нужно опираться газовым соплом на обе кромки сварного шва, слегка поворачивая горелку от одной стороны к другой. После формирования сварочной ванны совершать небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки.

Сварочная проволока не погружается периодически в сварочную ванну, а постоянно держится на ее переднем крае. Когда корневой проход завершен, на горелку устанавливается большее сопло так, чтобы оно опиралось на кромки зазора и на поверхность шва корневого прохода. Во время сварки нужно совершать небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки, сварочную проволоку держать на переднем крае сварочной ванны, не окуная ее в расплавленный металл. Третий и последующие проходы выполняются так же.

Методика сварки труб с опиранием сопла на кромки шва требует увеличенного вылета электрода, но электрод не должен касаться расплавленного металла сварочной ванны. При окончании процесса сварки дугу следует обрывать уменьшением силы сварочного тока или ее постепенным удлинением.

ГЛАВА3Геометрические параметры сварных швов

· 3.1. Параметры сварных швов

· 3.2. Контроль геометрических параметров сварных швов

· 3.3. Визуальный и измерительный контроль сварных швов

3.1Параметры сварных швов

Конструктивные элементы и размеры сварных соединений зависят от типа соединения, толщины свариваемого металла, способа и режима сварки.

Стыковой сварной шов с разделкой кромок характеризуется формой разделки. На тех участках, где стыкуемые кромки имеют разную толщину, толщиной сварного шва будет меньшая из толщин.

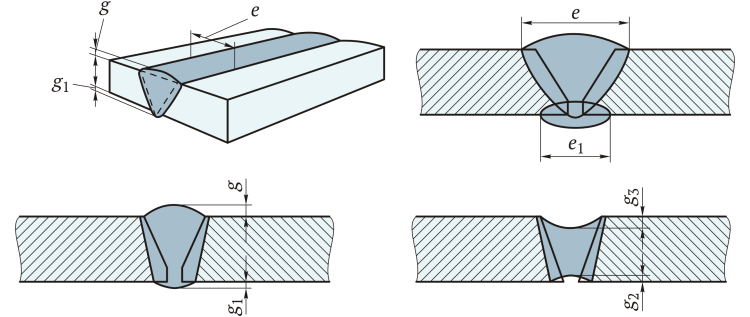

Наплавленный металл, выступающий над поверхностью свариваемых деталей, называется выпуклостью шва. Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (рис. 3.1, 3.2, б). Избыточная выпуклость является фактором, уменьшающим эксплуатационную прочность сварного шва.

Рис. 3.1. Конструктивные элементы стыкового сварного шва:

Рис. 3.1. Конструктивные элементы стыкового сварного шва:

е, е1 — ширина шва, мм; g — выпуклость шва, мм; g1 — выпуклость основания шва, мм;

g2, g3 — вогнутость шва, мм  Рис. 3.2. Конструктивные элементы стыкового сварного шва:

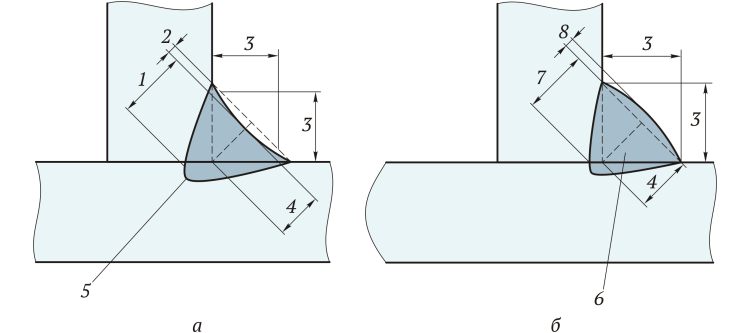

Рис. 3.2. Конструктивные элементы стыкового сварного шва:

1 — теоретическая высота углового шва; 2 — вогнутость; 3 — катет; 4 — высота встроенного прямоугольного треугольника; 5 — основание шва; 6 — наибольший встроенный во внешнюю часть шва прямоугольный треугольник; 7 — толщина

углового шва; 8 — выпуклость

Вогнутость углового и стыкового сварного шва или корня шва стыкового соединения приведет к уменьшению высоты шва и к получению шва с уменьшенным сечением. Вогнутость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом, и поверхностью шва, измеренным в месте наибольшей вогнутости (рис. 3.2, а).

Ширина стыкового сварного шва не должна превышать допустимые пределы, указанные в ГОСТ 5264—80. Ориентировочно ширина шва на 6 мм шире разделки с лицевой стороны соединения.

Размеры угловых швов обычно задаются через катет углового шва.

Катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3.2).

При сварке с глубоким проплавлением размер угловых швов определяют через расчетную величину углового шва.

Расчетная высота углового шва — длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника (см. рис. 3.2).

В некоторых случаях за основу параметров углового шва принимают толщину углового шва.

Толщина углового шва — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (рис. 3.3).

Рис. 3.3. Конструктивные элементы углового (а) и стыкового (б) сварного шва:

Рис. 3.3. Конструктивные элементы углового (а) и стыкового (б) сварного шва:

1 — катет сварного шва; 2 — граница наружной поверхности шва; 3 — фактическая толщина шва; 4 — лицевая поверхность; 5 — теоретическая толщина шва; 6 — исходная поверхность; 7 — провар (проплавление); 8 — корень; 9 — усиление; 10 — провар корня шва; 11 — толщина сварного шва

В стыковых соединениях основными критериями являются высота шва и провар.

Провар — сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|