- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Вопросы для самоконтроля 1 страница

1. Кто формулирует требования к новому изделию?

2. Кто составляет техническое задание? Какие оно содержит разделы?

3. Кто участвует в разработке конструкции РЭС?

4. Какие существуют стадии и этапы разработки изделия?

5. На каком этапе обязательны сборочный чертеж и чертежи деталей?

6. Какие признаки определяют конструкцию РЭС как большую систему?

7. Какова обобщенная системная модель конструкции РЭС?

8. В чем сущность системного подхода при конструировании?

9. Какими методами осуществляется анализ конструкции?

10. Какими методами осуществляется синтез конструкции?

11. Какие задачи конструирования и подготовки производства решаются с помощью автоматизированных систем?

12. Каков порядок обработки информации при автоматизированном конструкторском проектировании РЭС?

13. Существует ли связь между конструкцией РЭС и возможностями САПР?

14. Существует ли связь между конструкцией РЭС и возможностями ГПС?

15. Какими методами можно получить экспериментальную математическую

модель конструкции?

16. Что такое стандартизация?

17. Какие формы стандартизации Вам известны?

18. Какие виды стандартов Вам известны?

19. Что такое конструкционные системы РЭС? Каков их состав?

20. Назовите типы корпусов ИС и их характеристики.

21. Какова специфика конструкторской документации, выполненной автоматизированными методами?

22. Какова специфика конструкторской документации на машинных носителях?

23. Какие задачи решает стандартизационный контроль?

24. Как взаимосвязаны конструкция и технология изготовления РЭС?

25. Что такое надежность технологического процесса?

26. Какие существуют методы повышения надежности технологического процесса?

27. Назовите группы показателей технологичности РЭС.

28. Как осуществляется технико-экономический анализ эффективности новой разработки?

29. Каковы основные конструктивные методы повышения технологичности конструкции?

30. Как изменяется характер работ по повышению технологичности конструкции РЭС на различных этапах разработки?

Глава 2 КОНСТРУКЦИЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ РЭС

§ 2. 1. Влияние электрических соединений на параметры конструкции РЭС

Компоновка РЭС связана с пространственным размещением I компонентов по уровням конструкторской иерархии и неотделима от вопросов реализации электрических соединений, под которыми 1 понимается часть конструкции, предназначенная для обеспечения I электрически неразрывных связей при объединении нескольких более | простых РЭС в одно более сложное. Электрические соединения обычно рассматриваются в двух аспектах: межконтактные соединения и контактирование. Технологический процесс выполнения | электрических соединений называется электромонтажом (монтажом). Конструкция электрических соединений в значительной степени определяет эффективность и качество конструкции всего РЭС. Искажение, затухание и задержка непрерывного или дискретного сигнала при распространении в электрической линии связи, а также перекрестные помехи могут нарушить нормальное функционирование РЭС: вызвать сбой цифрового или изменить параметры аналогового устройства (коэффициент усиления, полосу пропускания, устойчивость к возбуждению, фазовый сдвиг и т. д. ). Трудоемкость сборочных и электромонтажных работ при производстве РЭС составляет 40... 60% всей трудоемкости изготовления изделий. От качества электромонтажных работ в значительной степени зависят не только стоимость, но и надежность работы РЭС при эксплуатации, масса и габариты аппаратуры. Надежность РЭС при эксплуатации в значительной степени определяется числом контактов, входящих в электрические соединения, вероятность отказа каждого из которых соответствует примерно вероятности отказа всего узла на кристалле. Объем электрических соединений составляет 3... 15% всего физического объема блока РЭС (3... 5% при реализации электрических соединений печатными шлейфами; 10... 15% при реализации электрических соединений объемным проводом).

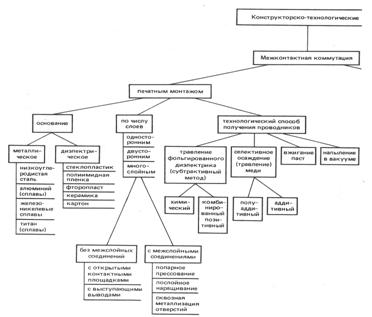

Конструкторско-технологические способы реализации электрических соединений (рис. 2. 1), возникшие в разное время, применяются в различных случаях и до настоящего времени.

Рис. 2. 1. Классификация конструкторско-технологических методов реализации электрических соединений РЭС

Межконтактные соединения выполняются печатным монтажом или объемным проводом.

§ 2. 2. Конструкции межконтактных электрических соединений на основе печатного монтажа

Печатный монтаж широко используется в конструкции РЭС. Он выполняется в виде печатных плат или гибких печатных кабелей (шлейфов). В качестве оснований для печатных плат используется диэлектрик или покрытый диэлектриком металл, а для гибких печатных кабелей — диэлектрик. Для выполнения печатных проводников диэлектрик часто покрыт медной фольгой толщиной 35... 50 мкм либо медной или никелевой фольгой толщиной 5... 10 мкм. Марки некоторых отечественных диэлектриков приведены в табл. 2. 1, а основные физические параметры материалов для оснований печатных плат из диэлектриков — в табл. 2. 2. По числу слоев печатные платы делятся на односторонние (ОПП), двусторонние (ДПП), многослойные (МПП); используются также двусторонние печатные платы с дополнительным монтажом из объемного изолированного провода (ДППдм).

Таблица 2. 1 Фольгированные и нефольгированные материалы, используемые при печатном монтаже

| Марка материала | Материал | Толщина материала, мм | Толщина фольги, мкм |

| НФД-180-1 | Диэлектрик низкочастотный фольгированный | 0, 8…3 | |

| СФ-1, СФ-2 | Стеклотекстолит фольгированный | 0, 25…2 | 35 и 50 |

| ФДТ-1, ФДТ-2 | Диэлектрик фольгированный тонкий | 0, 5 | |

| ФДМ-1, ФДМ-2 | Диэлектрик фольгированный для многослойного печатного монтажа | 0, 2; 0, 25 | |

| ФДМЭ-1 | Диэлектрик фольгированный для микроэлектроники | 0, 1 | |

| ОТСФ-1, ОТСФ-2 | Стеклотекстолит фольгированный особотонкий | 0, 15; 0, 20 | |

| ФДМТ-1, ФДМТ-2 | Фольгированный травящийся диэлектрик для многослойного печатного монтажа | 0, 1 | |

| ФТС-1, ФТС-2 | Стеклотекстолит фольгированный травящийся | 0, 08; 0, 15; 0, 5 | 20…35 |

| СТФ-1, СТФ-2 | Стеклотекстолит теплостойкийфольгированный | 0, 13; 0, 15; 0, 20 0, 25; 1, 0 | |

| СПТ-3 | Стеклоткань прокладочная травящаяся | 0, 025 | - |

| Э | Стеклоткань, пропитанная лаком | 0, 06…0, 12 | - |

Печатный монтаж выполняется субтрактивными методами, основанными на травлении фольгированного диэлектрика, аддитивнымии полуаддитивными, основанными на селективном осаждении проводящего покрытия, и методами послойного наращивания.

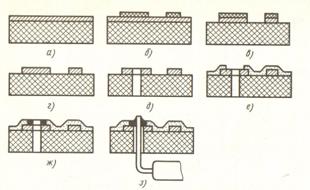

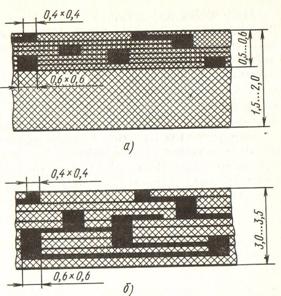

Субтрактивные методы. Из субтрактивных методов наибольшее применение нашли химический негативный (рис. 2. 2. ) и комбинированный позитивный (рис. 2. 3. ). Первый используется для получения односторонних печатных плат, внутренних слоев МПП и гибких печатных шлейфов. Его преимуществом является высокая точность геометрии проводников из-за отсутствия процессов гальванического осаждения меди. Вторым методом получают ДПП и МПП из фольгированного травящего диэлектрика. Способность диэлектрика к протравливанию особенно важна для МПП, где от этого зависит надежность межслойных соединений. ДПП выполняются без использования травящего диэлектрика. Печатные платы характеризуются плотностью монтажа, которая в зависимости от ширины проводников и зазоров может быть (табл. 2. 3. ) трех классов. Недостатками субтрактивных методов являются невозможность получения проводников с шириной менее 150 мкм (табл. 2. 3. ) и большой отход меди при травлении.

Аддитивный и полуаддитивный методы (табл. 2. 4. и 2. 5. ) и методы послойного наращивания позволяют увеличить плотность монтажа по сравнению с плотностью монтажа МПП, полученных субтрактивными методами. Метод послойного наращивания был разработан для фольгированного стеклотекстолита, но не нашел широкого применения из-за высокого процента брака и длительности цикла изготовления. Развитием этого метода явилось выполнение многослойных структур с использованием керамики и сквозного анодирования алюминия. Аддитивный и полуаддитивный методы позволяют получить более узкие проводники и зазоры между ними благодаря использованию более тонких проводящих слоев (5... 20 мкм), а также сэкономить медь, осаждаемую только в местах размещения проводящих трасс. Кроме того, при браковке платы рисунокможет быть стравлен и нанесен вновь. Самое сложное здесь — получение хорошей адгезии проводников к основанию платы.

|

Рис. 2. 2. Последовательность основных операций изготовления печатных плат химическим негативным методом: а — заготовка из фольгированного диэлектрика; 6 —нанесение фоторезистивного печатного рисунка; в — травление печатного рисунка; г — удаление фоторезиста; д — механическая обработка монтажных отверстий; е — нанесение лаковой (эпоксидной) маски; ж — облуживание контактных площадок; з—пайка выводов ЭРЭ

Некоторые методы печатного монтажа — метод открытых контактных площадок (рис. 2. 4), выступающих выводов (рис. 2. 5), послойного наращивания фольгированного диэлектрика (рис. 2. 6), попарного прессования (рис. 2. 7) — в новых разработках не

Таблица 2. 2 Основные характеристики материалов для печатных плат

| Параметр | Гетинакс | Текстолит на капроновой основе | Стеклотекстолит на эпоксидной основе | Полиимид | Керамика 22ХС |

| Плотность без фольги, кг/м3 | 1300... 1400 | 1300... 1500 | 1600... 1900 | ||

| Относительная диэлектрическая проницаемость | 4, 5... 6 | 4, 5... 6 | 5... 6 | 3, 5... 4 | 10, 3 |

| Тангенс угла диэлектрических потерь на частоте f=106Гц | 0, 008... 0, 02 | 0, 03... 0, 04 | 0, 005... 0, 02 | 0, 002... 0, 05 | (5.;. 6)-10~4 |

| Объемное удельное сопротивление, Ом • см | 1012... 1014 | 1012... 1014 | 1014... 1015 | 1016... 1017 | 1014... 1015 |

| Интервал рабочих температур, °С | -60... + 80 | -60... + 70 | -60... + 100 | -260... + 250 | -260... + 400 |

| Коэффициент теплопроводности, Вт/(м • К) | 0, 25... 0, 3 | 0, 23... 0, 34 | 0, 34... 0, 74 | 0, 3 | 10... 20 |

Таблица 2. 3 Параметры элементов печатных плат, выполненных субтрактивными методами

| Параметр | Класс плотности печатного монтажа | ||

| Ширина проводника, мм Расстояние между проводниками, контактными площадками, проводником и контактной площадкой, проводником и металлизированным отверстием, мм. Отношение диаметра металлизированного отверстия к толщине платы Ширина пояска контактной площадки, мм | 0, 5 0, 5 0, 4 0, 05 | 0, 25 0, 25 0, 33 0, 035 | 0, 15 0, 15 0, 33 0, 025 |

Рис. 2. 3. Последовательность основных операций изготовления печатных плат комбинированным позитивным методом: а — заготовка из фольгированного диэлектрика; б — нанесение фоторезистивного печатного рисунка; в — нанесение лаковой рубашки; г — сверление монтажных и переходных отверстий; д — химическое меднение; е — удаление лаковой рубашки; ж — гальваническое меднение; з —нанесение защитного покрытия; и — удаление фоторезиста; к — травление печатного рисунка; л — пайка выводов ЭРЭ и лакировка платы

Таблица 2. 4 Последовательность основных операций при изготовлении печатных плат полуаддитивным и аддитивным методом

| Полуаддитивный метод | Аддитивный метод |

| 1. Подготовка поверхности для обеспечения адгезии (травление поверхности) 2. Формирование отверстий 3. Активация поверхности 4. Химическое тонкослойное меднение толщиной около 5 мкм 5. Формирование рисунка проводников 6. Наращивание меди гальваническим способом 7. Стравливание химической меди в местах, где нет проводников 8. Нанесение защитного покрытия 9. Окончательная обработка | 1. Подготовка поверхности для обеспечения адгезии (покрытие слоем адгезива толщиной 50 мкм) 2. Формирование отверстий 3. Нанесение рисунка проводников с помощью каталитических частиц активатора (PdCl2, SnCl2) 4. Химическое меднение 5. Нанесение защитного покрытия 6. Окончательная обработка |

Таблица 2. 5 Параметры элементов многослойных печатных плат, выполненных различными методами

| Метод | Минимальнаяширина проводника, мм | Максимальные размеры платы, мм | Максимальное погонное сопротивлениепроводников, Ом/см | Погонная паразитная емкость, пФ/см |

| Субтрактивный: фольга толщиной 35... 50мкм фольга толщиной 5... 9 мкм Полуаддитивный Аддитивный Толстопленочный «Сквозное» анодирование алюминия МПП на основе полиимидной пленки | 0, 5... 1, 0 0, 25... 0, 5 0, 125... 0, 25 0, 125... 0, 25 0, 15... 0, 25 0, 05... ОД 0, 03... 0, 05 | 250 х 250 (500 х 500) 250 х 250 250x250 (600 х 700) 250 х 250 100x120 250 х 250 (500 х 500) 60x48 (100 х100) | 0, 001 0, 01 0, 005 0, 005 0, 3... 2, 0 1, 0... 2, 0 1, 0 | 0, 5... 0, 8 0, 3... 0, 5 0, 5... 0, 7 0, 5... 0, 7 0, 9... 2, 0 до 10, 0 1, 0. -2, 0 |

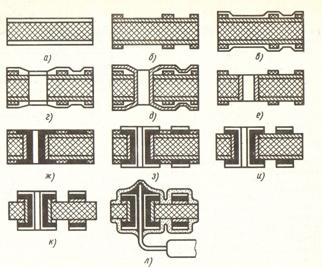

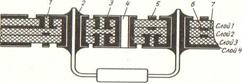

Метод открытых контактных площадок применим только для корпусированной элементной базы и имеет ряд технологических трудностей при сборке. Метод выступающих выводов сложен и часто не обеспечивает минимизации помех. Метод металлизации сквозных отверстий (рис. 2. 8, рис. 2. 9) применяется в основном для наземной аппаратуры, где перепады температуры сравнительно невелики и мала вероятность разрушения межслойных металлизированных переходов из-з разницы расширения диэлектрика и меди.

Рис. 2. 4. Структура МПП, изготовленной методом открытых контактных площадок: 1 — пайка в «колодец» штыревого вывода; 2—печатный проводник внутреннего слоя; 3—монтажная площадка; 4—печатный проводник внешнего слоя; 5—соединение монтажных площадок в одном слое; 6 — пайка в «колодец» планарного вывода

Рис. 2. 5. Структура МПП, изготовленной методом выступающих выводов: I переход печатного проводника в монтажную площадку; 2—крепящая колодка; 3—радиоэлемент с планарными выводами; 4 — пайка выводов ЭРЭ; 5—печатный проводник внутреннего слоя; 6 — окно платы

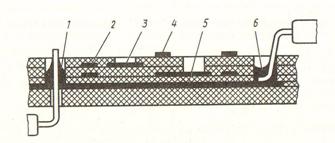

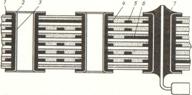

Аддитивный и полуаддитивный методы. Примером полуаддитивной технологии является технологический процесс изготовления МПП на основе полиимидной пленки. Полиимиды относятся к классу термостойких (от -200 до +400° С) высокомолекулярных соединений. Полиимидная пленка имеет малые усадку (до 0, 08... 0, 1%), разнотолщинность (до +3 мкм), плотность инородных включений (0, 1... 0, 2 см" 2). В промышленности используются отечественные пленки марок ПМ, ПИ-40 или зарубежная пленка фирмы «Dupont» марки «Kapton 200H». В процессе изготовления проводят травление отверстий в пленке, металлизацию ее методом напыления трехслойной структуры Сг — Си — Сг толщиной 1... 2мкм, травление рисунка проводников, селективное гальваническое наращивание слоя меди толщиной до 20 мкм, защиту сплавом олово — висмут.

Из полученных таким образом пленок с двусторонней коммутацией можно создавать многослойные структуры путем спаивания слоев в вакууме (рис. 2. 10). Размеры таких оснований (по зарубежным источникам) могут достигать 406x355 мм и ограничиваются оборудованием для напыления проводящего слоя. Расчетами установлено, что использование оснований на многослойных полиимидных пленках (МПП ПИ) позволяет получить (при установке на них бескорпусных ИС) плотность компоновки узла не меньшую, чем на кремниевой пластине, но при лучших экономических показателях, так как применение узлов, выполненных полностью на кремниевых пластинах, выгодно в том случае, когда процент выхода годных составляет более 80% для кристаллов размером 5 х 5 мм и более 90... 95 % для кристаллов размером 7x7 мм. Известны МПП ПИ с числом слоев до 30.

|

Рис. 2. 6. Структура МПП послойного наращивания:

1—печатный проводник внутреннего слоя; 2—ЭРЭ с планарными выводами; 3—клеящая мастика; 4—защитное покрытие наружного слоя; 5—монтажная контактная площадка; 6—межслойный переход («столбик» меди)

Рис. 2. 7. Структура МПП попарного прессования:

/—переходное отверстие между внутренними и наружными слоями, заполненное связующим межслойной изоляции; 2—монтажное отверстие; 3—защитное покрытие; 4—переходное отверстие между наружными слоями; 5 — печатный проводник наружного слоя; 6—печатный проводник внутреннего слоя; 7—межслойная изоляция

Рис. 2. 8. Структура МПП, изготовленной методом металлизации сквозных отверстий: 1—контактная площадка наружного слоя; 2—защитное покрытие; 3—металлизация сквозного отверстия; 4—контактная площадка внутреннего слоя; 5, 6—проводники; 7—припой

Рис. 2. 9. Варианты схем промежуточных соединений МПП:

а—два уровня соединений; б—три уровня соединений; 1, 2, 3—последовательность изготовления соединений

Рис. 2. 10. Последовательность основных операций изготовления МПП на полиимиднои пленке:

а—пленка с протравленными отверстиями; б— пленка с нанесенным подслоем Сг—Си—Сг; в — нанесение защитного слоя фоторезиста; г—наращивание слоя меди 15... 20 мкм и защитного слоя Sn—Bi; д — стравливание подслоя Сг—Си—Сг; е—структура из спаянных слоев; 1 — внешние выводы бескорпусной ИС; 2—кристалл бескорпусной ИС; 3 — вакуумный спай через металлизированные отверстия; 4 — клей (для крепления кристалла ИС к плате и платы к основанию); 5 — двусторонние полиамидные платы; 6 — алюминиевое основание

| |

На основе структур МПП ПИ изготовляют одно- и двусторонние, а также многослойные гибкие печатные шлейфы. Кроме полиимида в качестве основы для таких шлейфов используют лавсан и фторопласт, однако шлейфы из полиимида лучше работают на изгиб (выдерживают до 10000 перегибов с радиусом 0, 5... 1, 0 мм). Параметры некоторых шлейфов приведены в табл. 2. 6. Длина шлейфов ограничена активным сопротивлением проводящих линий.

Керамические платы. Одним из перспективных методов увеличения плотности компоновки является использование в качестве основания керамики, на которую методом трафаретной печати наносят проводники (из проводящих паст) и резисторы (из резистивных паст). В процессе обжига подобной структуры при температуре около 600... 700° С происходит, вжигание проводников и резисторов в основание, предварительно обожженное при температуре около 1600° С. В результате получают прочную, герметичную, химически инертную, что затрудняет повторяемость геометрических размеров подложек и волнового сопротивления линий связи.

Таблица 2. 6 Параметры гибких печатных' шлейфов

| Параметр

| Полиимидные шлейфы с защитой | Лавсановые шлейфы с поли-этилентетрафта-латной защитой

| |

| односторонние (субтрактивный метод) | двусторонние | ||

| Минимальная ширина проводников и зазаров, мкм Диаметр переходных отверстий, мкм Толщина проводников, мкм Толщина диэлектрического покрытия, мкм Температурный диапазон работы, °С Прочность сцепления металлического слоя с диэлектрическим основанием, МПа Минимальный шаг балочных выводов, мм Относительная стоимость | 200... 400 - 75... 50 40... 50 -60... + 220 2, 5... 5 1, 25 1, 5 | 30... 50 50... 70 15... 20 40... 50 -196... + 300 10... 15 0, 5 2... 3 | 200... 400 - 35... 50 40. + 150 2... 2, 7 2, 5 1, 0 |

| |

Кроме того, большая диэлектрическаяпроницаемость керамики (е = 8, 5... 9, 5) обусловливает значительную паразитную связь между проводниками, расположенными в разных слоях, что особенно нежелательно для быстродействующих схем. Структура керамической МПП представлена на рис. 2. 11.

Платы на металлическом основании. В тех случаях, когда требуются хороший теплоотвод (источники питания), низкаястоимость и высокая прочность (микрокалькуляторы), хорошее согласование по ТКЛР платы и устанавливаемых на нее элементов (бортовая аппаратура) или требуются подложки сложной формы, в качестве основания платы можно использовать подложки из металла -или сплава, покрытые диэлектриком.

Таблица 2. 7 Температурные коэффициенты линейного расширения материалов, используемых в

| Материал | ТКЛР, КГ6 К" | Материал | ТКЛР, КГ6 К" |

| Стеклотекстолит Стекло, ситалл Керамика Полиимидная пленка Алюминий: анодированный с эпоксидной смолой Сталь: низкоуглеродистая с эпоксидной смолой Железоникелевые сплавы инвар 36Н сплав 35НКТ | 8…9 5... 12 3... 6 22... 26 16... 18 10... 16 12 1, 5 | ковар 29НК с диэлектрическим покрытием Титан: ВТ1-О покрытый анодным слоем Германий Медь Кремний Феррит 10С46 Поликор Сплав МД15НП | 4, 5…6, 5 8…8, 8 6, 1…6, 6 16, 4…17, 3 3, 2…4, 2 9, 05 6, 9 6, 2 |

Подложки из алюминиевых сплавов анодируются, стальные подложки покрываются слоем эмали (фарфора) толщиной 0, 1 мм. Для обеспечения работы в широком диапазоне температур необходимо, чтобы ТКЛР навесных элементов (ЭРЭ, ИС) и платы различался не более чем на 0, 5-10~6 " С" " 1 (табл. 2. 7).

Таблица 2. 8 Плотность компоновки для МПП и ИС различных типов

| Плотность компоновки, ИС16/см2 | 0, 3... 0, 4 | 0, 5... 0, 7 | 1, 25 | 1, 25 | 1, 25 | 2, 4... 4 | 2, 4... 4 |

| Конструк- ция платы | Стеклотекстолитовая МПП с линиями шириной 250... 500 мкм, ДПП с узкими линиями (150. 250 мкм) | Кера-мичес-кая | Поли-имид-ная | Кера-мичес-кая | По ли-имидная | ||

| Конструкция ИС | С двух-рядным расположе-нием шты-ревых выводов | С пла-нарны-ми вы-водами | Мик-рокорпус | Мик-рокорпус | Мик-рокорпус | Бес-корпусная | Бес-корпусная |

Таблица 2. 9 Сравнительные параметры различных способов монтажа в зависимости от типа корпуса ИС и типа печатной платы

| Параметр | Варианты монтажа | |||

| корпуса с двухрядным расположением выводов, печатная плата на стеклотекстолите | керамические микрокорпуса, керамическая плата | Бескорпусные кристаллы с проволочными выводами, |плата на поли-имидной пленке | кристаллы на полиимидном носителе, плата на поли-имидной пленке | |

| Площадь посадочного места, мм2: 16-выводная ИС* 64-выводная ИС Максимально возможное число выводов ячейки Мощность, рассеиваемая одной ячейкой 78 х 95 мм, Вт | 174(20, 5*8) 1712(81, 5*2 60... 80 3, 3 | 81(9*9) 41(21*21) 100... 200 3, 3 | 34(3, 5*6) 90(9, 5*9) свыше300 | 34(3, 5*6, 4) 90(9, 5*9, 5) свыше300 10…12 |

Если ТКЛР отличается на большее значение, то навесные элементы монтируются с помощью гибких выводов или монтажное основание выполняется достаточно эластичным (например, из полиимидной пленки). Если навесные элементы кремниевые, то можно использовать подложки из инвара. Характеристики различных методов реализации электрических связей приведены в табл. 2. 8 и 2. 9.

§ 2. 3. Конструкции межконтактных соед нений из объемного провода

Несмотря на худшие массогабаритные и экономические параметры (по сравнению с печатным монтажом), электрические соединения из объемного провода используются в опытном производстве (не надо изготовлять фотошаблонов), для выполнения навесных электрических соединений в ИС (в дополнение к планарному монтажу и для соединения контактных площадок ИС с внешними выводами), для осуществления длинных или высокочастотных связей и т. д. В настоящее время промышленность выпускает обширную номенклатуру объемных проводов: одножильные без изоляции (золотые, алюминиевые, медные, медные луженые); с изоляцией (волокнистой, пластмассовой, резиновой, лаковой); экранированные; коаксиальные кабели; многожильные кабели (онрессованные, тканые, клееные, собранные и увязанные в круглый жгут).

Провода без изоляции диаметром 10... 150 мкм используют в основном для электрических соединений ИС и микросборок. Параметры проводов из золота, алюминия и его сплавов приведены в табл. 2. 10 и 2. 11. Выбор конкретного проводника зависит от ряда факторов: силы протекающего тока, возможности автоматизированного монтажа (в этом случае относительное удлинение должно быть не более 3... 7%), требований по прочности, стоимости, методу контактирования (пайка, сварка), допустимости провисания провода. Золотая проволока более дорогая, но хорошо поддается пайке и сварке, совместима практически со всеми материалами контактных площадок, но менее прочная. Провода из алюминия и его сплавов более дешевые, лучше совместимы с алюминиевыми контактными площадками, но способствуют возникновению трещин на границе раздела провода и контактной площадки, что особенно опасно При дополнительных механических нагрузках, например из-за внутренних напряжений в герметизирующем полимере. Для золотых проводов используется в основном термокомпрессионная сварка, а для алюминиевых — ультразвуковая. Если провисание недопустимо, то используют более прочный провод, предусматривают его промежуточное крепление каплей компаунда (если длина перемычки превышает 3 мм).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|