- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Теплообменные аппараты 2 страница

| отстойник бассейновый | фильтр ленточный |

| фильтр листовой вертикальный с внутренним давлением выше атмосферного | друк-фильтр |

| отстойник много- камерный | нутч-фильтр |

| фильтр песочный гидро- статический | отстойник одно- камерный |

| гидроциклон | фильтр барабанный |

Аппараты сушильные

Аппараты сушильные

| сушилка с центробежным распылением | роторная сушилка |

| сушилка с форсуночным распылением | роторная сушилка с наружным обогревом |

| сушилка с кипящим слоем | сушилка полочно- дисковая |

| циклонная сушилка | сушилка шахтная |

| сублимационная сушилка | сушилка камерная |

Условные обозначения машин и аппаратов

Условные обозначения машин и аппаратов

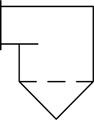

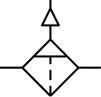

| для жидкости: | для газа (воздуха): |

|

теплообменник с естественным охлаждением | |

|

теплообменник с принудительным охлаждением жидкостью | |

|

теплообменник с принудительным охлаждением газом | |

|

теплообменник с принудительным охлаждением вентилятором | |

|

теплообменник с принудительным охлаждением впрыском | |

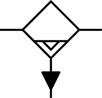

| для жидкости: | для газа (воздуха): |

|

подогреватель с естественным обогревом | |

|

подогреватель с принудительным обогревом жидкостью | |

|

подогреватель с принудительным обогревом газом | |

|

электроподогреватель | |

|

подогреватель с принудительным обогревом впрыском | |

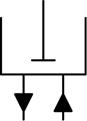

| |||

| |||

| |||

| |||

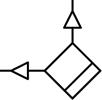

| теплообменник в переменном режиме подвода и отвода тепла | выпарной аппарат с естественным обогревом |

| конденсатор с естественным охлаждением | выпарной аппарат с принудительным обогревом жидкостью |

| конденсатор с принудительным охлаждением газом | выпарной аппарат с принудительным обогревом газом |

| конденсатор с принудительным охлаждением жидкостью | выпарной аппарат с электрообогревом |

| конденсатор с принудительным охлаждением вентилятором (АВО) | выпарной аппарат с обогревом впрыском |

| увлажнитель газа (воздуха) | испаритель с естественным обогревом |

| ||||

| ||||

| ||||

| ||||

| ||||

| ||||

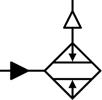

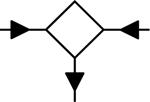

| испаритель с принудительным обогревом жидкостью | фильтр для отделения газовых фракций с ручной очисткой |

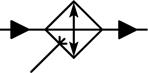

| испаритель с принудительным обогревом газом | фильтр для отделения газовых фракций с автоматической очисткой |

| испаритель с электрообогревом | фильтр для отделения жидкости химическим способом с ручным спуском |

| испаритель с обогревом впрыском | фильтр для отделения жидкости химическим способом с автоматическим спуском |

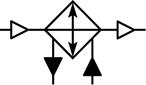

| фильтр для отделения жидкости с ручным спуском | фильтр для отделения твердых фракций с ручной очисткой |

| фильтр для отделения жидкости с автоматическим спуском | фильтр для отделения твердых фракций с автоматической очисткой |

| ||||||

| ||||||

| ||||||

| ||||||

| ||||||

| ||||||

| фильтр полнопоточный | аппарат сушильный диэлектрически й |

| влагоотделитель с ручным спуском | кристаллизатор с охлаждением жидкостью |

| влагоотделитель с автоматичес- ким спуском | кристаллизатор с охлаждением газом |

| воздухо- сушитель | кристаллизатор вакуумный |

| аппарат сушильный для газа | кристаллизатор давления |

| аппарат сушильный вакуумный | аппарат для измельчения твердых материалов |

| смеситель газовый | аппарат с мешалкой (лопастной, пропеллерной, турбинной, и т. п. ) для жидких сред под атмосферным давлением |

| смеситель жидкостный | аппарат с мешалкой с внутренним давлением выше атмосферного |

| смеситель жидкости и газа | аппарат с мешалкой с внутренним давлением ниже атмосферного |

| центрифуга фильтрующая | аппарат для жидких сред с мешалкой имеющий подогрев жидкостью |

| аппарат с мешалкой для пастообразных материалов | аппарат для жидких сред с мешалкой имеющий подогрев газом |

| центрифуга- отстойник | аппарат для жидких сред с мешалкой имеющий электрообогрев |

Все оборудование на схеме вычерчивают сплошными тонкими линиями толщиной 0, 3-0, 5 мм, а трубопроводы и арматуру – сплошными основными линиями, т. е. в 2-3 раза толще, чем оборудование (ГОСТ 2. 303-68

«ЕСКД. Линии»). Разводка трубопроводов к оборудованию прокладывается схематически, причем она должна отходить от основных магистральных трубопроводов, показанных выше или ниже оборудования горизонтальными линиями. На каждом, трубопроводе у места его отвода от магистрального трубопровода или места подключения к аппарату проставляют стрелки, указывающие направление движения потока и условное изображение вида среды (газ, жидкость).

Линии трубопроводов, а также расположенные на них арматуру и приборы следует показывать горизонтально и вертикально – параллельно линиям формата.

Условные изображения и обозначения трубопроводов, принятые на схеме, должны быть расшифрованы в таблице условных обозначений.

Пересечение изображения аппаратов и машин линиями трубопроводов не допускается.

Чертёж общего вида представляет собой основной вид аппарата с основными узлами и деталями и выполняется в соответствии с основными требованиями ГОСТ 2. 118-73, 2. 120-73, а также ГОСТ 2. 106-96.

Чертеж выполняют с максимальным упрощением, предусмотренным ГОСТ 2. 109-73 «ЕСКД. Основные требования к чертежам» на оформление рабочих чертежей. Расположение видов, разрезов, сечений выполняется по ГОСТ 2. 305-68«ЕСКД. Изображения – виды, разрезы, сечения». Надписи, техническую характеристику, технические требования и таблицы выполняют с соблюдением ГОСТ 2. 136-68 «ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц».

Чертеж общего вида должен содержать:

– изображение аппарата и его узлов с видами, разрезами и сечениями, а также текстовую часть и надписи, необходимые для понимания конструктивного устройства аппарата и принципа его работы;

– основные размеры;

– таблицу назначения штуцеров, патрубков и т. д.;

– техническую характеристику;

– технические требования;

– перечень составных частей изделия.

Масштаб чертежа аппарата, его сечений, разрезов и узлов выдерживаются по ГОСТ 2. 302-68«ЕСКД. Масштабы»: уменьшения 1: 2; 1: 2, 5; 1: 4; 1: 5; 1: 10; 1: I5; 1: 20 и т. д. Увеличения 2: 1; 2, 5: 1; 4: 1; 5: 1; 10: 1;

20: 1; 40: 1 и т. д.

Штуцера, патрубки, люки и т. п. на главном и сопряженном с ним видах обозначают условно на продолжении их осей или на полках линий-выносок прописными буквами русского алфавита, а на поле чертежа помещают таблицу назначения штуцеров. Над таблицей помещают заголовок «Таблица штуцеров».

Буквенные обозначения в алфавитном порядке присваиваются сначала видам, разрезам и сечениям, затем штуцерам и др.

В технической характеристике указывают назначение изделия (аппарата), объем аппарата – полный и рабочий, производительность, площадь поверхности теплообмена (если таковая имеется), максимальные рабочие давление и температуру среды, мощность привода, характеристику среды (взрывоопасность, токсичность и т. д. ), массу аппарата и габаритные размеры (общая высота, наибольший размер в плане) и другие необходимые сведения.

В технических требованиях отмечается, в соответствии с какими доку- ментами осуществляется изготовление, испытание, контроль, (например, ОСТ 26-291-94 «Сосуды и аппараты стальные сварные. Общие технические условия». Указывается истинное расположение штуцеров, люков и других

внутренних и наружных устройств (например, согласно виду сверху), предъявляются требования к испытанию на прочность и плотность сварных швов и других видов соединений, указываются сведения о необходимости тепловой изоляции, окраски и других антикоррозионных покрытий, подлежит ли аппарат действию органов Гостехнадзора РФ.

Кроме того, на чертеже помещают перечень составных частей изделия. Все данные, вносимые в перечень составных частей изделия, следует записывать сверху вниз в порядке, предусмотренном ГОСТ 2. 108-68 «ЕСКД. Спецификация»: составные (сборочные) единицы, детали, стандартные изделия, в том числе крепежные и прочие изделия.

Таблицы, техническую характеристику, технические требования и перечень составных частей располагают над основной надписью чертежа.

Последняя строка перечня не должна доходить до основной надписи на расстояние менее 10 мм.

В порядке исключения допускается размещение таблицы штуцеров слева от основной надписи, а перечня составных частей изделия – в конце пояснительной записки на отдельных листах.

2 Особенности расчета и проектирования типовых установок

Теплообменные аппараты

Особенностью начала расчета теплообменной аппаратуры с раздельным движением теплоносителей является выбор типа теплообменника; конструкционных материалов для изготовления его основных узлов – трубчатки, трубных решеток, днища, крышки, обечайки; направлений движения теплоносителей, отвечающих условиям процесса – давлению, температуре, их физико-химическим свойствам. Основная сложность и типичные ошибки содержатся, как правило, в расчете коэффициентов теплоотдачи.

Для выбора стандартного теплообменника предварительно определяется его поверхность на основании ориентировочного значения коэффициента теплопередач, при этом учитываются особенности процесса – с изменением (или без) агрегатного состояния теплоносителей или одного из них.

Затем при известных геометрических размерах трубчатки, обечайки и т. д., взятых из каталогов или ГОСТов производится уточненный расчет коэффициентов теплоотдачи, теплопередачи и поверхности теплообмена. Последняя сравнивается с поверхностью принятого, стандартного теплообменника. При наличии значительного отклонения расчетной и принятой поверхностей теплообмена изменяются геометрические размеры или тип теплообменника и расчет повторяют. Примеры расчета теплообменников отражены в литературе.

Содержание теплового расчета

Определяют тепловую нагрузку Q теплообменного аппарата в соответствии с заданными условиями. Тепловой поток, необходимый для нагрева или охлаждения заданного расхода теплоносителя, равен:

Q= Gi × ci (tiк- tiн) , где Gi – расход теплоносителя, кг/с;

ci – удельная теплоемкость теплоносителя, Дж/(кг∙ К);

tiн, tiк – начальная и конечная температуры теплоносителя, оС.

Обычно с индексом «1» обозначают параметры более горячего теплоносителя.

На основании уравнения теплового баланса Q1 = Q2 определяют расход другого теплоносителя. При изменении агрегатного состояния расход теплоносителя определяется из уравнения:

Q= Gг. п × rг. п, ,

где Gг. п – расход конденсирующегося пара, кг/с;

rг. п – удельная теплота конденсации греющего пара, Дж/кг.

При известном расходе обоих теплоносителей из уравнения теплового баланса может быть рассчитана, например, температура t2к, до которой нагревается охлаждающий агент.

При неизвестных конечных температурах их значения задаются, при этом разность на концах теплообменника должна составлять не менее 5оС (К) для обеспечения достаточной движущей силы теплопередачи. Температуру охлаждающей воды принимают в интервале 10-20оС.

| |

∆ 𝑡 cp

∆ 𝑡 6 ∆ 𝑡 m ln∆ 𝑡 6

∆ 𝑡 m

при ∆ 𝑡 6 ;

∆ 𝑡 m

Если эти разности температур отличаются не более чем в два раза, то среднюю разность температур можно определить как среднеарифметическую между ними

| |

при ∆ 𝑡 6 ;

∆ 𝑡 m

В аппаратах со сложным взаимным движением теплоносителей, например при смешанном или перекрестном токе, в формулу расчета Δ tср для противотока вводят поправку ε Δ t < 1.

Определяют средние температуры теплоносителей. Для теплоносителя, температура которого изменяется меньше, средняя температура определяется как среднеарифметическая между начальной и конечной температурами

𝑡 cp. i = (𝑡 i 𝑡 i )⁄ 2

Тогда значение средней температуры другого теплоносителя можно получить, используя среднюю разность температур

𝑡 cp. j = 𝑡 cp. i ± ∆ 𝑡 cp

При изменении агрегатного состояния теплоносителя его температура постоянна вдоль всей поверхности теплопередачи и равна температуре кипения (или конденсации), зависящей от давления и состава теплоносителя.

Предварительно определяют ориентировочно ожидаемую площадь поверхности теплопередачи Fор по уравнению теплопередачи

𝐹 op

= 𝑄

𝐾 op · ∆ 𝑡 cp

𝐾 op · ∆ 𝑡 cp

где Kор – ориентировочное значение коэффициента теплопередачи, полученное практически для различных случаев теплообмена, Вт/(м2∙ К).

Из нескольких теплообменных аппаратов, имеющих площадь поверхности теплопередачи, близкую к Fор, следует в качестве первого варианта выбрать такой, который будет иметь необходимое значение критерия Рейнольдса или скорости потока в трубном пространстве:

𝑅 𝑒 op𝜇

𝜔 op =

⁄ (𝑑 𝜌 )

где Reор – ориентировочное значение критерия Рейнольдса; d – внутренний диаметр труб теплообменника, м;

µ, ρ – соответственно вязкость, мПа∙ с, и плотность, кг/м3, теплоносителя в трубном пространстве.

Для развитого турбулентного режима течения в трубках теплообменника следует принять Reор= 10000-15000. Ламинарному режиму движения соответствует Reор < 2300.

Ориентировочное сечение трубного пространства Sор для обеспечения желаемого режима движения теплоносителя в трубном пространстве равно

|

где G – массовый расход теплоносителя, направляемого в трубное пространство, кг/с.

При этом число труб, приходящееся на один ход, составит

𝑛 ⁄ 𝑧 = 𝐺

𝑛 ⁄ 𝑧 = 𝐺

(0, 785𝑑 𝑅 𝑒 op𝜇 )

где n – общее число труб теплообменника; z – число ходов в трубном пространстве.

На основании расчетов Fор, Sор, n/z, обеспечивающих заданный режим, по каталогу выбирают вариант конструкции одноходового или многоходового кожухотрубчатого теплообменника.

Для выбранного варианта определяют скорость и число Рейнольдса для потоков теплоносителей в трубах и в межтрубном пространстве и рассчитывают уточненный коэффициент теплопередачи

|  |

K = 1 = 1 ,

1 + 𝑟 1 + 𝛿 + 𝑟 2 + 1 1 + ∑ 𝑟 ct + 1

𝛼 1

𝜆 ct

𝛼 2

𝛼 1

𝛼 2

где α 1, α 2 – коэффициенты теплоотдачи, Вт/(м2·К);

r1, r2 – термические сопротивления загрязнений стенки, м2∙ К/Вт; α ст – теплопроводность материала стенки, Вт/(м2·К);

δ ст – толщина стенки, м;

∑ rст – суммарное термическое сопротивление стенки и ее загрязнений с обеих сторон, м2∙ К/Вт.

Составляют схему теплопередачи. В большинстве случаев коэффициенты теплоотдачи α 1 и α 2 зависят от температур

соприкасающейся с теплоносителем поверхности стенки tст или от удельной поверхностной плотности теплового потока q, которые заранее неизвестны. В этих случаях при расчете процесса теплопередачи используют метод последовательных приближений. При этом исходят из условия, что при установившемся процессе теплопередачи количество тепла q1, отдаваемое более горячим теплоносителем, должно равняться количеству тепла qст, передаваемого через стенку и загрязнения, и количеству тепла q2, получаемого более холодным теплоносителем

𝑞 = 𝑞 1 = 𝑞 ct = 𝑞 2,

где q1 = α 1(t1 – tст. 1); qст = (tст. 1 – tст. 2) / ∑ rст; q2 = α 2( tст. 2 – t2);

t1, t2 – средние значения температуры горячего и холодного теплоносителей,

оС;

tст. 1, tст. 2 – температура наружной поверхности загрязнений со стороны горячего и холодного теплоносителей.

В первом приближении задаются произвольным значением t'ст. 1, учитывая, что t1> tст. 1 > t2. По выбранному критериальному уравнению рассчитывают α '1 и вычисляют q'1 = α '1 (t1 – t'ст. 1). Затем определяют первое приближение t'ст. 2 = t'ст. 1– ∑ rст ∙ q'1.

Определив t'ст. 2, рассчитывают α '2 и q'2= α '2 (t'ст. 2 – t2). Далее следует сопоставить величины q'1 и q'2, определив их расхождение. Если расхождение составляет более 5%, то задают значение температуры стенки со стороны горячего теплоносителя t''ст. 1 и выполняют расчет во втором приближении. Если q''1 q''2, расчет повторяется, пока не достигнуто q1 q2. Для упрощения расчетов используют графический метод. По данным последнего расчета определяют коэффициент теплопередачи К.

На основании основного уравнения теплопередачи определяют

расчетную площадь поверхности теплопередачи Fр. По каталогу выбирают теплообменный аппарат с поверхностью теплообмена F = (1, 15-1, 20)∙ Fр. В

том случае, если необходимо устанавливать не один теплообменник, а несколько, их следует компоновать с последовательным движением потоков, чтобы не изменять принятые в расчете режимы движения.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|