- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Питання для самоперевірки 4 страница

Потрібна легкоукладальність повинна досягатися не тільки підвищеними витратами води та цементу, а більше за рахунок раціонального використання пластифікаторів. При цьому треба передбачити нерозшарованість суміші на всіх етапах її транспортування та укладання за рахунок раціонального зернового складу її компонентів. Щоб підвищити стійкість до розшарування та зменшити витрати цементу, треба використовувати якомога більш крупний заповнювач, але максимальний розмір його зерен обмежується поперечним розміром конструкції, розміщенням в ньому арматури та діаметром бетоноводу бетононасоса. Максимальний діаметр зерен заповнювача не повинен перевищувати 3/4 найменшої відстані між стержнями арматури та 1/3 діаметра бетоноводу.

Для забезпечення належної якості бетонної суміші, а потім і затверділого бетону треба ретельно підбирати раціональний зерновий склад, при необхідності вилучаючи (відсіюванням або промиванням) зайві та вводячи додатково недостаючі (виконувати збагачення заповнювачів). Тільки на ретельно підібраних заповнювачах можна за мінімальної потреби цементу отримати якісну бетонну суміш, а потім і бетон конструкції.

Виготовлення пористих бетонів ведеться двома принципово різними методами:

– введенням газоутворюючих домішок (алюмінієва пудра);

– введенням завчасно отриманої піни з наступним змішуванням її з дрібно-зернистою бетонною сумішшю.

Треба особливу увагу приділяти нерозшарованості цих сумішей, тому їх приготування ведуть, як правило, безпосередньо біля місць укладки та зразу укладають у підготовлену опалубку.

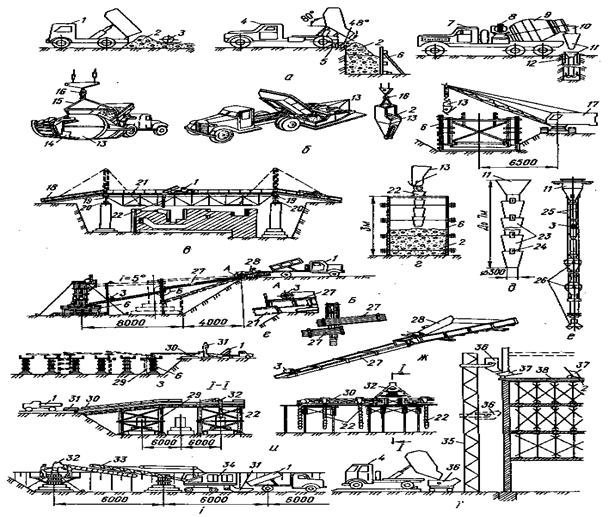

Транспортування бетонних сумішей на будівельний майданчик необхідно вести спеціалізованим транспортом (рис. 3.8): автобетонозмішувачами, автобетоновозами, можливо автосамоскидами та в цебрах. Але обов'язково треба виключити розшарування, вибігання цементного молока, погіршення легкоукладальності; обов'язково забезпечити повний цикл вiд транспортування до закінчення укладки та ущільнення бетонної суміші в опалубці до початку процесів схвачування.

Рис. 3.8. Автобетонозмішувач

Якщо немає змоги укладання бетонної суміші з автотранспортних засобів безпосередньо в конструкцію, то подальше транспортування на будівельному майданчику до конструкції виконують в цебрах кранами, бетононасосами, бетононагнічувачами та бетоноукладачами (рис. 3.9). Найбільш простий та розповсюджений метод транспортування в цебрах. Їхній об'єм від 0,25 до 2 м3, а в окремих випадках до 4 м3. Цебри встановлюються на посту приймання бетонної суміші з автосамоскида або автобетонозмішувача чи автобетоновоза. Після завантаження їх почергово краном подають до місця укладання, а пусті знову ставлять на пост прийому. Кількість цебрів розраховують так, щоб процес вивантаження бетонної суміші з транспортних засобів у цебри та з повних цебрів у опалубку йшов паралельно та безперервно.

Виробка суттєво залежить від висоти транспортування та дальності, об'єму цебрів і може складати від 3 до 20 м3 за годину. Для полегшення вивантаження бетонної суміші з цебрів останні оснащуються навісними вібраторами. Цебрами може подаватися бетонна суміш будь-якої легкоукладальності та з будь-яким розміром зерен заповнювача. Останнім часом все частіше для транспортування бетонних сумішей використовуються бетононасоси, які частіше монтуються на базі автокранів з розкладною стрілою, а також спеціальних стаціонарних конструкцій.

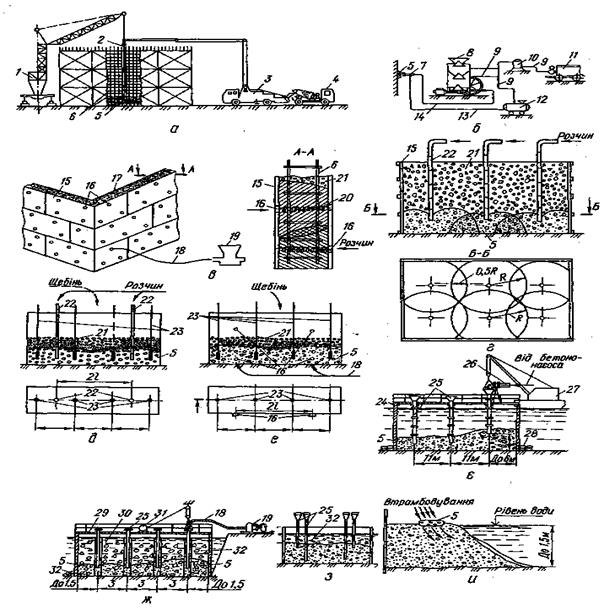

Рис. 3.9. Транспортування й подавання бетонної суміші в конструкції: а ‑ автотранспортні засоби для перевезення бетонної суміші та подавання її безпосередньо в конструкції підлог, стрічкових фундаментів та буронабивних паль; б ‑ подавання бетонної суміші в цебрах краном; в ‑ те саме, у масивний фундамент з пересувного моста; г ‑ те саме, в конструкцію із застосуванням ланкового хобота; д ‑ ланковий хобот; е ‑ віброхобот; є ‑ подавання бетонної суміші в фундаменти під колони віброконвеєром; ж ‑ віброживильник і віброжолоб; з ‑ подавання бетонної суміші в фундаменти під колони стрічковим конвеєром; й ‑ те саме, стаціонарним конвеєром; і ‑ те саме, стрічковим бетоноукладальником; ї ‑ подавання бетонної суміші підйомником для бетонування перекриття; 1 ‑ автосамоскид; 2 ‑ бетонна суміш; 3 ‑ вібратор; 4 ‑ автобетоновоз; 5 ‑ відбійний брус; 6 ‑ опалубка; 7 ‑ автобетонозмішувач; 8 ‑ бак для води; 9 ‑ бетонозмішувальний барабан; 10 ‑ лотік; 11 ‑ приймальний бункер; 12 ‑ бетонолитна труба; 13 ‑ цебра; 14 ‑ заслінка; 15 ‑ підвіски; 16 ‑ гак крана; 17 ‑ самохідний кран; 18 ‑ в'їзний пандус; 19 ‑ котки пересувного моста; 20 ‑ рейки; 21 ‑ міст; 22 ‑ ланковий хобот; 23 ‑ ланки хобота; 24 ‑ кріплення ланок; 25 ‑ троси; 26 ‑ уповільнювачі; 27 ‑ віброжолоб; 28 ‑ віброживильник; 29 ‑ опора конвеєра; 30 ‑ секція конвеєра; 31 ‑ перевантажувальний бункер; 32 ‑ розвантажувач; 33 ‑ телескопічний конвеєр бетоноукладальника; 34 ‑ бетоноукладальник; 35 ‑ підйомник; 36 ‑ роздавальний бункер; 37 ‑ тачка; 38 ‑ катальні ходи

Головною перевагою цього способу укладання є висока продуктивність (від 10 до 40 м3 за годину) та можливість безперервної подачі безпосередньо в будь-яке місце конструкції, що значно полегшує процес укладання та підвищує його продуктивність. До недоліків слід віднести обмеження з легкоукладальності бетонної суміші (осадка конуса більше 10 см) та максимальної крупності заповнювача. Бетоноукладчиками транспортують бетонні суміші на транспортерних стрічках, вони значно менш маневрені, ніж попередні, але високопродуктивні, з їх допомогою незручно укладати тільки надто легкоукладальні бетонні суміші. Тому бетоноукладчики ефективно використовуються в разі значних об'ємів укладання в одне місце невисоких конструкцій.

Головним у процесі укладання бетонної суміші є забезпечення його безперервності та суміщення з ущільненням кожної укладеної порції з раніше укладеною до початку процесу зхвачування, щоб забезпечити монолітність конструкції. Щоб забезпечити виконання цієї головної умови, детально планують послідовність укладання, дотримуючись головних правил укладання та ущільнення бетонної суміші.

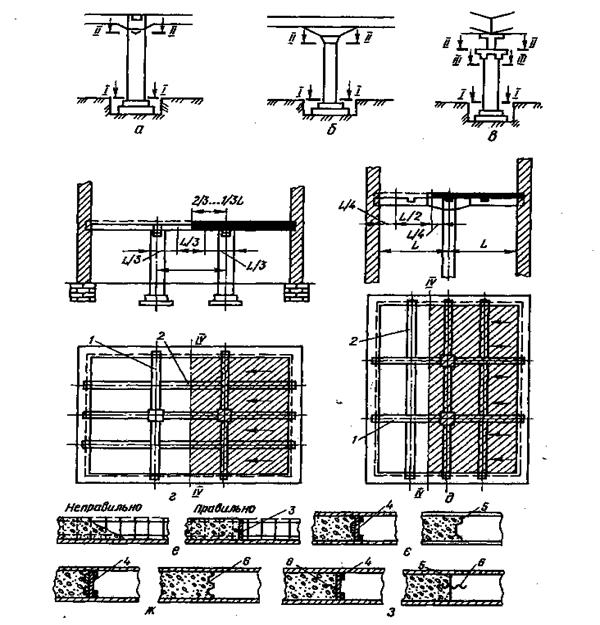

У разі неможливості безперервного укладання бетонної суміші влаштовують робочі шви, місцезнаходження яких обумовлюється головним чином мінімальними напруженнями в процесі експлуатації

(рис. 3.10). Вони повинні розташовуватися перпендикулярно головним напруженням.

Поверхні робочих швів потрібно досконало обробляти, а коли є потреба – підсилювати, щоб забезпечити монолітність конструкції. Послідовність укладання та ущільнення бетонної суміші повинна детально опрацьовуватися в ПВР та технологічних картах відповідно до викладених в ДБН правил. До початку бетонування треба ретельно перевірити стійкість та надійність опалубки, особливо її несучих конструктивів та засобів підмощування. Перевіряється також правильність установки та закріплення армокаркасів та закладних деталей, опалубка очищається від сміття продуванням стиснутим повітрям. У високих конструкціях (колонах) у нижній частині передбачають спеціальні отвори для видалення сміття. Після ретельної перевірки опалубки і арматури, складання та підписання акту на закриті роботи (який є, по суті, дозволом на бетонування) уточнюється схема бетонування відповідно до відпрацьованої в технологічній карті послідовності.

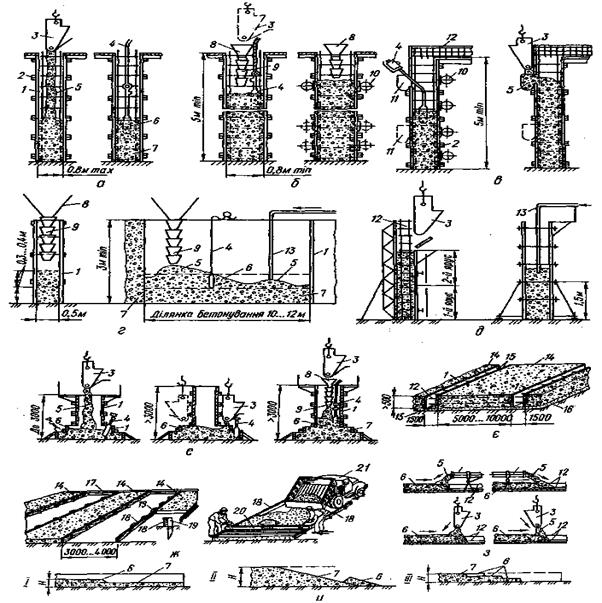

Так, колони бетонують на повну висоту без перерв, утворюють робочий шов горизонтальний по межі з'єднання її з ригелем (по його низу). Позначка бетонування повинна задаватися завчасно. На дно опалубки колони (її робочий шов з попередньо влаштованим верхнім обрізом фундаменту або забетованим ригелем чергового поверху) спочатку подається на товщину 5…7 см цементно-піщаний розчин складу 1:2, В:Ц не більше 0,5 з осадкою конусу 2-3 см. Потім подається бетонна суміш (рис. 3.11). Її висота вільного падіння повинна бути не більше 5 метрів, якщо немає перехресту хомутів. У разі більшої висоти колони або наявності перехресних хомутів для попередження розшарування необхідно влаштувати віброхоботи з гасителями швидкості, які у міру заповнення колони виймаються та демонтуються. Бетонну суміш подають партіями з товщиною шару не більше 1,25 довжини робочого органа вібратора. Після ретельного ущільнення подають нову порцію і її знову ущільнюють, заглиблюючи робочу частину вібратора в раніше укладений та ущільнений шар приблизно на 5…10 см. Термін ущільнення залежить від легкоукладальності бетонної суміші, тому повинен установлюватися експериментально, щоб забезпечити достатнє ущільнення бетонної суміші, головними ознаками якого є припинення її усідання, поява цементного молока на її поверхні, припинення виділення з неї бульбашків повітря.

Рис. 3.10. Улаштування робочих швів: а – розташування робочих швів при бетонуванні колон і балок ребристого перекриття; б – те саме, колон з безбалковим перекриттям;

в – те саме, колон з підкрановими балками; г – те саме, при бетонуванні ребристого

перекриття в напрямку, паралельному балкам; д – те саме, у напрямку, паралельному

прогонам; е – улаштування робочого шва в плитах; є, ж, з – те саме, у стінах; 1 – прогони; 2 – балки; 3 – дошка; 4 – перегородка в опалубці стіни; 5 – поверхня бетону робочого шва; 6 – мідна гофрована смуга; І-IV – місця розташування робочих швів

Рис. 3.11. Схеми укладання бетонної суміші: а ‑ у колони до 5 м заввишки; б ‑ те саме, більше ніж 5 м заввишки; в ‑ те саме, з густою арматурою балок; г, д ‑ у густоармовані стіни понад 3 м заввишки; е ‑ у східчасті фундаменти; є ‑ у великорозмірну плиту окремими смугами-картами; ж ‑ те саме, у підготовку підлоги; з ‑ правила укладання суміші в шар масиву бетоноводом і цебром; й ‑ схеми укладання суміші горизонтальними (І), похилими (//) і східчастими шарами (///); 1‑ опалубка; 2 ‑ хомут; 3 ‑ цебро; 4 ‑ глибинний вібратор з гнучким валом; 5 ‑ вивантажувана бетонна суміш; 6 ‑ шар бетонної суміші, який укладається; 7 ‑ раніше укладений шар; 8 ‑ приймальний бункер; 9 ‑ ланки хобота; 10 ‑ зовнішній вібратор; 11 ‑ кармани; 12 ‑ арматура; 13 ‑ рукав бетоноводу; 14 ‑ смуга-карта; 15 ‑ роздільна смуга; 16 ‑ підстеляючий шар; 17 ‑ поперечна дошка; 18 ‑ напрямні дошки («маяки»); 19 ‑ кілки; 20 ‑ поверхневий вібратор-віброрейка; 21 ‑ автосамоскид

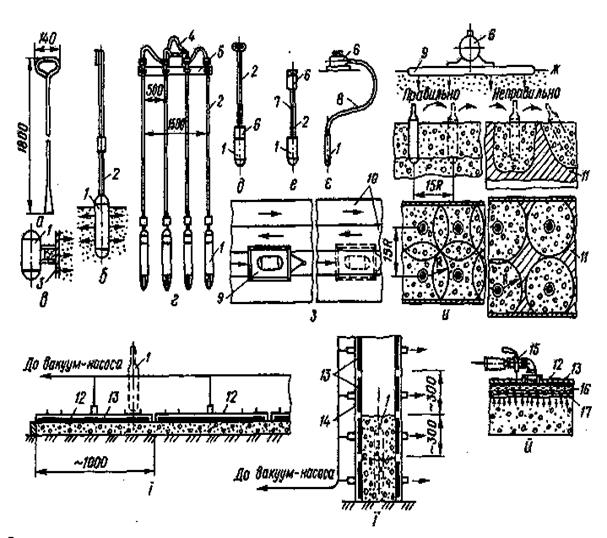

Якщо колони мають перехресні хомути, то після бетонування їх на висоту до 2 м роблять перерву не менше ніж 40 хвилин, але не більше 2 годин, щоб забезпечити усідання бетонної суміші. Але треба продовжити бетонування до початку процесів тужавлення раніше укладеної бетонної суміші, щоб сумісно ущільнити раніше укладену суміш з черговою порцією. Крок перестановки вібраторів не повинен перевищувати півтора радіуса його дії (рис. 3.12).

Рис. 3.12. Засоби ущільнення та схеми ущільнення і вакуумування бетонної суміші: а – шурник; б – глибинний (внутрішній) вібратор; в – зовнішній вібратор; г – пакет

глибинних вібраторів; д – глибинний вібратор з двигуном, який улаштований

у наконечник; е – те саме, з двигуном, винесеним до держака; є – те саме, з гнучким

валом; ж – поверхневий вібратор; з – схема пересування поверхневого вібратора;

й – схема переміщення глибинного вібратора; і – схема вакуумування плити; і – схема

вакуумування стіни; й – будова вакуум-щита; 11 – необроблені вібратором ділянки

бетону; 12 – вакуум-щити; 13 – вакуум-порожнина; 14 – вакуум-опалубка;

15 – триходовий кран; 16 – фільтрувальна тканина; 17 – плетена сітка

При бетонуванні балок ригелів потрібно завчасно передбачати напрямки бетонування та місця улаштування робочих швів (див. рис. 3.10). Бетонування балок і плит, які монолітно зв'язані з колонами або стінами, можна починати не раніше ніж через 1-2 години після бетонування цих колон або стін. Монолітно зв'язані балки, плити, прогони (балочна клітка) треба бетонувати одночасно, тобто забезпечуючи монолітність конструкцій або улаштовуючи робочі шви.

Продовжити бетонування після влаштування робочих швів можна тільки після набуття бетоном міцності не менше 1,5 МПа. Продовжуючи бетонування, треба особливо ретельно слідкувати, щоб під час ущільнення бетонної суміші робоча частина вібраторів не доторкалась до арматури.

Робочі шви треба влаштовувати для складних конструкцій тільки в місцях, указаних в проекті. Допускається влаштовувати робочі шви тільки так, щоб поверхня їх була перпендикулярною до осі конструкції (напрямку бетонування, див. рис. 3.10):

– колон по верху фундаменту, низу прогонів, балок;

– балок висотою більше 800 мм, які монолітно з'єднуються з плитами на 20…30 мм нижче нижньої поверхні плит, у інших випадках треба бетонувати балку на всю висоту;

– проміж двох середніх чвертей прольоту прогонів і плит;

– плоских плит у любому місті паралельно осям балок;

– ребристих перекриттів у напрямку, паралельному другорядним балкам;

– окремих балок (та головних балок) проміж середньої третини її прольоту, а в напрямку, паралельному головним балкам (між ними).

Перш ніж продовжити бетонування після влаштування робочого шва, треба забезпечити монолітність конструкції. Поверхню стику очищають, видаляють плівку та насікають поверхню, укладають шар цементно-піщаного розчину складу 1:3.

Під час укладання в плоскі неармовані плити, виконання підготовки підлоги, бетон укладають смугами по 3-4 м через одну з улаштуванням направляючих, а потім бетонують проміжні смуги після набуття бетоном в попередньо забетонованих необхідної міцності (див. рис. 3.11, ж). Ущільнюють бетон віброрейками, які переміщуються по маячних направляючих або раніш забетонованих суміжних смугах. Інші конструкції ущільнюють найчастіше глибинними вібраторами. Можуть також використовуватися навісні вібратори (див. рис. 3.12).

Для набуття укладеною та ущільненою в опалубці бетонною сумішшю необхідної міцності та інших фізико-механічних характеристик їй треба створити відповідні сприятливі умови. На свіжоукладену бетонну суміш не можна передавати будь-які навантаження, особливо динамічні, які можуть руйнувати ще неміцну структуру бетону. По свіжоформованих конструкціях не можна навіть ходити, поки бетон не набере мінімальної міцності 1,5 МПа (це 24 години при температурі не менш 15 °С). Найбільш сприятливими умовами для твердіння бетону є температура 15…20 °С та вологість навколишнього середовища не менше 95 %. Тому такі умови слід створювати за будь-яких природно кліматичних умов. Якщо на весь період твердіння бетону не очікується середньодобова температура нижче +5 °С і тимчасове зменшення температури нижче 0°С, бетон витримують в природних умовах, бо при цьому мінімальні витрати на догляд за ним. Незакриті опалубкою поверхні обов’язково закривають вологонепроникним або вологотривким матеріалом, щоб забезпечити необхідну вологість для твердіючого бетону. Особливо важливо витримувати необхідні умови в перші декілька діб, бо при температурі 15…200 ºС за перші три доби бетон набирає біля 50 % проектної, 28-добової міцності, а за 7 діб – біля 70 %. Якщо поверхня бетону висихає, її треба додатково зволожувати, але обов'язково треба, щоб поверхня була закрита вологотривким матеріалом і поливати його треба так часто, щоб він завжди був вологим.

Масивні конструкції влітку можуть перегріватися за рахунок екзотермії цементу, в результаті чого виникають суттєві температурні деформації, які можуть призвести до утворення тріщин. Тому треба слідкувати за температурою в товщі бетонного масиву та своєчасно, при необхідності, його охолоджувати.

Для цього завчасно, бетонуючи, в цих конструкціях залишають отвори (продухи), через які пропускають повітря або воду, для відбору зайвого тепла. Ці отвори бетонують після набору бетоном необхідної міцності, а отже, і вичерпання екзотермічного тепла цементу.

Контроль за якістю укладання бетонної суміші та набуттям міцності бетону повинен виконуватися у відповідності з операційним контролем якості, детально розробленим у технологічній карті на влаштування монолітних бетонних конструкцій. У процесі укладання бетонної суміші треба слідкувати, щоб вона не втрачала легкоукладальності, не розшаровувалася. Для цього треба чітко слідкувати, щоб з моменту затворювання бетонної суміші водою до закінчення її укладання та ущільнення в конструкції проходило менше часу, ніж термін до початку тужавлення використаного цементу (1,5…3 години). Треба також слідкувати, щоб в процесі всіх видів транспортування бетонна суміш не губила вологість, а отже зручноукладність, щоб на момент укладання та ущільнення відповідала вимогам нормативів, тобто бетонна суміш добре ущільнювалася з використанням прийнятої технології та засобів ущільнення.

Легкоукладальність в умовах будівельного майданчика перевіряють не рідше двох разів у зміну за відібраними пробами бетонної суміші, а в місцях приготування бетонної суміші частіше, щоб своєчасно у разі зміни якості заповнювачів скорегувати зручноукладальність бетонної суміші. Протягом всього процесу укладання необхідно слідкувати за якістю ущільнення, дотримання прийнятої послідовності укладання та забезпечення монолітності, взаємного ущільнення раніше укладеної та знову укладеної сумішей. Особливу увагу треба приділяти правильності улаштування робочих швів та їх наступній обробці при продовженні бетонування. Треба також постійно слідкувати за стійкістю, щільністю та міцністю опалубки та підтримуючих її елементів, щоб у процесі укладання бетонної суміші не витікало цементне молоко, суміш не розшаровувалася і в той же час достатньо ущільнювалась, опалубка не відхилялась від проектного положення.

Необхідно своєчасно, у відповідності з нормативами, відбирати від кожної партії проби бетонної суміші, виготовляти з них необхідну кількість контрольних зразків і залишати їх на твердіння в тих же умовах, що і забетонована конструкція. За партію приймають бетон одного складу, який використаний для бетонування конструкцій за зміну, але не більше 20 м3 для рамних конструкцій, 100 м3 для фундаментів та інших масивних конструкцій. Кількість виготовлених зразків залежить від того, за якими параметрами контролюється бетон (розпалубочна міцність, передаточна, 28-добова, на морозостійкість і т. ін.; треба вказувати в операційному контролі якості). Зразки, виготовлені на місці приготування бетонної суміші, витримуються в стандартних умовах (18…20 °С, 95 % вологості) і, по суті, ними контролюють потенційну можливість бетонної суміші мати необхідні фізико-механічні властивості. А зразки, виготовлені безпосередньо на будівельному майданчику, повинні укладатися, ущільнюватися за тією ж технологією, що і конструкції, які бетонуються, та обов'язково витримуватися в тих же умовах, що і забетонована конструкція, а потім випробовуватись в установлені строки. Результати цих випробувань являються головними, за якими судять про фізико-механічні властивості бетону в забетонованих конструкціях та про їх однорідність стосовно того, чи відповідають вони запроектованим параметрам.

Інші методи контролю – неруйнівні фізичні дають додаткову інформацію про темпи набору міцності, однорідність бетону в конструкції та ін., але не можуть замінити результати основних випробувань контрольних зразків руйнівними методами.

Особливо пильно треба контролювати технологію укладання, ущільнення, своєчасного покриття свіжовідформованих конструкцій, забезпечення їм оптимальних умов твердіння у разі виконання цих робіт в екстремальних кліматичних умовах сухої жаркої погоди або взимку. Треба детально контролювати температуру та вологість твердіючого бетону на протязі всього періоду набирання ним необхідної міцності.

За результатами контролю за технологією укладання та ущільнення бетонної суміші ведеться журнал бетонних робіт установленого зразка, в якому кожної зміни записують детально місцезнаходження конструкцій, які бетонувалися (поверх, позначка, осі і т. ін.), об'єм укладеного бетону, умови його укладання та відхилення від установленої технології, відомості про контроль легкоукладальності та виготовлення контрольних зразків, результати їх випробувань та всі інші особливості виконання робіт.

Крім того, при виконанні робіт взимку обов’язково ведеться журнал контролю температур установленого зразка, в якому на протязі всього періоду твердіння бетону фіксується температурно-вологістний режим як природного середовища, так і безпосередньо бетону в конструкції. Особливо дбайливо ведеться контроль за якістю бетонування та витримування бетону у разі використання нетрадиційних методів бетонування.

Правила випробування контрольних зразків та розрахунків основних показників середньої міцності, коефіцієнтів варіації та нормативної міцності детально вивчені в попередньому курсі "Будівельного матеріалознавства". Цей матеріал необхідно ще раз повторити, добре його знати і пам'ятати, що одним з головних завдань у процесі бетонування є досягнення стабільності всіх процесів технологічної обробки бетонної суміші, а отже, досягнення не тільки потрібної середньої міцності затверділого бетону, а й якомога меншого коефіцієнта варіації, який є головним показником надійності потрібних міцнісних характеристик бетону:

де  ,

,

– відповідно нормативна і середня міцність бетону;

– відповідно нормативна і середня міцність бетону;

– міцність бетону конкретного зразка;

– міцність бетону конкретного зразка;

– коефіцієнт варіації міцності бетону;

– коефіцієнт варіації міцності бетону;

– кількість випробуваних зразків.

– кількість випробуваних зразків.

3.4. Спеціальні види бетонування

Спеціальні види бетонування використовуються, коли звичайні неефективні.

Підводне бетонування ведуть, коли неможливо або економічно недоцільне осушення конструктиву, який необхідно забетонувати. За цією технологією ведеться бетонування як конструктивів, які знаходяться під водою, так і тих, в які спеціально вводиться суспензія бентонітової глини для попередження обвалення стінок, різноманітних виїмок, які необхідно забетонувати (рис. 3.13).

Головною задачею підводного бетонування є недопущення змішування бетонної суміші, яку необхідно вкладати, з водою чи суспензією глини, яка знаходиться в полості, що бетонується. Тому бетонна суміш у процесі її транспортування через воду та укладання в конструкцію надійно ізолюється від попадання в неї води. Методи підводного бетонування залежать від конкретних умов і детально розробляються в технологічних картах. За досить високого рівня води найбільш поширений метод з допомогою вертикальної труби, яка поступово пiдiймається (див. рис. 3.13, є).

Рис. 3.13. Спеціальні методи бетонування: а ‑ схема напірного бетонування; б ‑ схема устаткування для торкретування; в ‑ схема роздільного бетонування конструкцій з нагнітанням розчину через отвори в опалубці; г ‑ те саме, з нагнітанням розчину за допомогою ін'єкційних труб; д ‑ схема вібронагнітального методу роздільного бетонування з подаванням розчину через ін'єкційні труби; е ‑ те саме, в отвори в опалубці; є ‑ схема підводного бетонування методом ВПТ; ж ‑ те саме, методом ВР з шахтами; з ‑ те саме, без шахт; и ‑ те саме, методом утрамбовування бетонної суміші; 1 ‑ підйомний кран; 2 ‑ бетонолитна труба; 3 ‑ автобетононасос; 4 ‑ автобетонозмішувач; 5 ‑ бетонна суміш; 6 ‑ арматура; 7 ‑ сопло; 8 ‑ цемент-гармата; 9 ‑ шланги для повітря; 10 ‑ повітроочисник; 11 ‑ компресор; 12 ‑ бак для води; 13 ‑ шланг для води; 14 ‑ те саме, для матеріалів; 15 ‑опалубка; 16 ‑ ін'єкційні отвори в опалубці; 17 ‑ міжопалубний простір з установленою арматурою і заповнений щебеневою чи гравійною засипкою; 18 ‑ шланг для розчину; 19 ‑ розчинонасос; 20 ‑ дротова спіраль; 21 ‑ щебінь; 22 ‑ ін'єкційна труба; 23 ‑ глибинний вібратор; 24 ‑ залізобетонна огороджена опалубка; 25 ‑ бетонолитна труба з бункером; 26 ‑ бетоновід; 27 ‑ плавучий кран; 28 ‑ мішки з цементним розчином; 29 ‑ робочий настил; 30 ‑ шахта; 31 ‑ лебідка; 32 ‑ каменещебенева відсипка

Суть цього методу полягає в тому, що конструкцію, яку необхідно забетонувати, ділять вертикальними конструкціями (постійними або тимчасовими) на такі об’єми, по поперечному перетину яких забезпечується рівномірне її заповнення при витіканні бетонної суміші з однієї або декількох бетонолитних труб. Бетонна суміш використовується підвищеної легкоукладальності, яка досягається правильним підбором раціонального зернового складу компонентів та підбором ефективних хімічних домішок-суперпластифікаторів. У підготовлену для бетонування полость до самого дна вставляється бетонолитна труба з закритим пижом отвором. Через приймальний бенкер у трубу від бетононасоса чи нагнічувача або з цебра подається бетонна суміш, яка витискує пиж і поступово починає заповнювати порожнину, яку необхідно забетонувати.

У міру її заповнення, коли швидкість витікання бетонної суміші зменшується за рахунок підпору тією, що вже витекла, труба поступово піднімається, чим регулюється потрібна швидкість бетонування. Але труба обов'язково ні за яких обставин не повинна виходити з товщі бетонної суміші. Процес бетонування повинен бути безперервним до повного завершення підводного бетонування відгородженого сектора конструкції або всієї конструкції, якщо її поперечний перетин невеликий. Після виходу бетонної суміші на поверхню води верхній шар бетонної суміші, забрудненої домішками, знімають до чистої бетонної суміші та завершують підводне бетонування звичайними методами.

Аналогічним методом влаштовуються фундаменти типу «стіна в ґрунті», які застосовується за значного заглиблення фундаментів, особливо ефективно в слабких ґрунтах. По контуру фундаментів розробка ґрунту ведеться, як правило, грейфером. Для захисту стінок від обвалювання в траншею подають водну суспензію бентонітової глини і під її захистом продовжують розробку на задану глибину. Траншею розробляють ділянками довжиною 3-4 м, в яких одразу після завершення земляних робіт влаштовують монолітний або збірний залізобетонний фундамент (захисну стінку).

Безпосередньо в траншею, заповнену суспензією, вставляють каркас, а потім на дно траншеї встановлюють трубу (шланг), через який подають бетонну суміш. Остання у міру заповнення траншеї вижимає з неї суспензію з бентонітової глини і таким чином влаштовують залізобетонну конструкцію на всій ділянці на всю глибину траншеї. Потім розробляють наступну ділянку і процеси повторюють. Щоб зменшити терміни виконання робіт, ґрунт розробляють через декілька ділянок, а потім решту, або розробляють зразу по всій траншеї, але бетонують обов’язково ділянками по 3-4 м, влаштовуючи перегородки із шпунта або іншої конструкції (опалубку).

Для неглибоких, але розвинених у плані конструктивів бетонування вищенаведеним методом недоцільне. Для таких умов відпрацьована технологія втрамбування (див. рис. 3.13, и). Принцип бетонування залишається той же, але виконується бетонування за іншою технологією. З берега починають заповнювати полость бетонною сумішшю в закритих місткостях, розкриваючи їх тільки тоді, коли отвори досягнуть дна, щоб бетонна суміш витікала, не змішуючись з водою. Коли бетонна суміш досягне поверхні, на неї з заданим темпом бетонування подають бетонну суміш, яку поступово втрамбовують в укладену раніше.

Остання, розширюючись, поступово витискує воду та заповнює порожнину, яку треба забетонувати. Особливістю такого виду бетонування є те, що кожна нова порція повинна вкладатися в раніш укладену, в якій ще не почалися процеси схвачування. Тому треба виконувати точні технологічні розрахунки та витримувати їх в процесі бетонування, забезпечуючи необхідний темп бетонування, та за необхідністю розділяючи полость, що бетонується, на окремі ділянки.

Метод нагнітання розчину (див. рис. 3.13) використовується після заповнення полості бутовим каменем та щебенем.

Метод вакуумування (див. рис. 3.12, і-й) використовується для надання бетону, особливо його верхньому шару, підвищених головних фізико-механічних властивостей. Найбільш ефективне його використання при бетонуванні аеродромних та дорожніх покрить, підлог промислових підприємств, у конструкціях яких дуже важливо мати верхній шар бетону з покращеними фізико-механічними властивостями, зокрема за міцністю, стираністю, морозостійкістю та ін. Головним обладнанням для цього методу бетонування є вакуум-щит у комплекті з компресором. Вакуум-щит площею декілька квадратних метрів укладається на поверхню свіжоукладеної бетонної суміші та підключається до компресора, з допомогою якого відкачується повітря з полості вакуум-щита та створюється вакуум, зокрема, по площині контакту щита з поверхнею бетонної суміші. Поверхня щита, яка контактує з бетонною сумішшю, має ефективний фільтр, через який може проходити тільки чиста вода та повітря, які витягуються з бетонної суміші. У разі необхідності додатково включаються вібратори, закріплені на вакуум-щиті, щоб інтенсифікувати обробку бетонної суміші. За рахунок створення вакууму щит зі значним зусиллям додатково обжимає бетонну суміш та, зменшуючи кількість зайвої води та повітря в ній, додатково значно її ущільнює. За декілька хвилин такої обробки поверхні бетону досягається запланована мета.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|