- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 3 16 страница

Таблица 20

Технические данные модулей агрегатной гаммы РПМ-25 [9]

| Модуль | Ход | Угловая или линейная скорость перемещения | Номинальное усилие или номинальный момент | Погрешность позиционирования с датчиков! | |

| аналоговым | кодовым | ||||

| Поворота | 300° | 135 °/с | 800 Н-м | ±4 мин | ±0,56 мин |

| Подъема | 400 мм | 0,4 м/с | 2500 Н | ±0,4 мм | ±0,05 мм |

| Сдвига | 800 мм | 0,6 м/с | 2000 Н | ±0,8 мм | ±0,1 мм |

| Качания | 60° | 45 °/с | 3000 Н·м | ±2 мин | ±0,22 мин |

| Радиального хода | 1000 мм | 0,6 м/с | 2000 Н | ±0,8 мм | ±0,1 мм |

| Двойного качания: нижний рычаг | 90° | 65 °/с | 1800 Н·м | ±3 мин | ±0,4 мин |

| верхний рычаг | 90° | 65 °/с | 1800 Н·м | ±3 мин | ±0,4 мин |

| Руки: вращение | 360° | 180 °/с | 200 Н·м | ±10 мин | ±1,3 мин |

| сгибание | 200° | 1807с | 200 Н·м | ±10 мии | ±1,5 мин |

| Тележки (подвижного основания) | 10 м | 1,5 м/с | 700 Н | ±2 мм | ±0,4 мм |

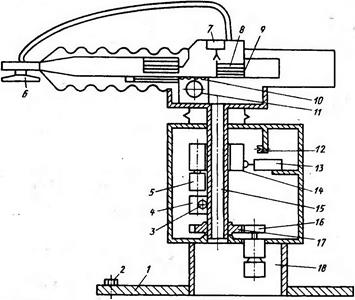

Рис. 164. Кинематическая схема промышленного робота ПМ-4

Рука робота крепится к трубе 15. В продольном направлении рука перемещается с помощью электродвигателя 11 через реечную передачу 10. На корпусе руки закреплена накладка с Т- образными пазами, в которых устанавливаются передвижные флажки 8 для грубой остановки перемещения с помощью бесконтактных переключателей. Точная остановка осуществляется пневмоцилиндром 7, вилка которого входит в контакт с роликовыми упорами, также установленными на накладке 9. Захватное устройство выполнено в виде вакуумного присоса 6, из которого принудительно отсасывается воздух. Положение робота относительно оборудования выверяется четырьмя винтами 2. Робот МП-4 оснащен цикловой системой программного управления.

ПР тельферного типа(с перемещением руки по монорельсу) по сравнению с роботами напольного типа позволяет экономить производственные площадки и осуществлять перемещение объемов манипулирования над технологическим оборудованием. Применение опорных систем большой длины обеспечивает возможность компоновать участки с групповым обслуживанием нескольких технологических установок одним роботом при их линейном расположении.

Мостовая схема ПР позволяет создавать более жесткие и динамические устойчивые схемы. Однако мостовые схемы более громоздки и требуют увеличения массы опорной системы. Характерным признаком этой группы ПР является наличие траверсы или моста, по которому перемещается каретка с рукой; при этом мост перемещается по своим направляющим.

2. ИНТЕРАКТИВНЫЕ ПРОМЫШЛЕННЫЕ РОБОТЫ

Управление интерактивных роботов осуществляется попеременно оператором и автоматической системой. Интерактивные роботы, в отличие от биотехнических, оборудованы элементами памяти для автоматического выполнения отдельных операций.

Промышленный робот МКП-2,5 предназначен для работы в составе ковочных комплексов, в состав которых входят нагревательная печь, ковочный пресс, интерактивный робот. Управление роботом осуществляется автоматизированной системой, обеспечивающей чередование во времени автоматического режима управления с биотехническим.

Робот МКП-2,5 (грузоподъемность 2,5 т) разработан в напольном исполнении. Тележка перемещается по двухрельсовому пути на четырех колесах. Максимальный путь перемещения тележки составляет 10 м. Тележка может перемещаться со скоростью до 0,6 м/с. Длина тормозного пути тележки не превышает 5 см, а тормозной путь руки 1,5 см. При ковке заготовки под действием бойка пресса рука робота имеет возможность упруго опускаться. Возникающие' при этом усилия демпфируются гидропневматическим аккумулятором. Наибольший вылет руки 1180 мм.

Привод продольного движения тележки осуществляется от двух электродвигателей через редуктор и звездочку, сцепленную с неподвижными цевочными механизмами.

Система числового программного управления является четырехкоординатной. Она обеспечивает три программируемых движения робота (подъем руки, перемещение руки параллельно рельсовому пути и ротацию захватного устройства) и управляет бойком пресса. Зажим и разжим клещей захватного устройства, боковой сдвиг руки и движение тележки по рельсам управляются вручную оператором.

Оператор, управляя роботом, обеспечивает захват заготовки из нагревательной печи, перенос ее в рабочую зону пресса, съем и укладку готовой поковки. Ковка происходит автоматически по сигналу оператора (продолжительность ковки 10...20 мин).

При необходимости оператор может управлять работой всего комплекса вручную.

Интерактивное управление описанной конструкции робота носит название автоматизированного, когда происходит чередование во времени автоматического режима с биотехническим.

Роботы с супервизорным управлением, в которых переход от одного автоматического цикла к другому осуществляется оператором, еще не нашли промышленного применения.

3. АДАПТИВНЫЕ ПРОМЫШЛЕННЫЕ РОБОТЫ

Основным критерием, по которому тот или иной робот можно отнести к классу адаптивных ПР, является наличие адаптивного управления. Под адаптивным управлением, ПР понимают управление исполнительным устройством робота в функции от контролируемых параметров внешней среды и работа с автоматическим изменением внешней программы.

По виду сенсорного оснащения известные модели адаптивных промышленных роботов можно разделить на три группы: с тактильными датчиками прикосновения, с датчиками контроля усилия или момента сил, с дистанционными датчиками

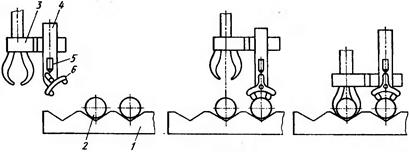

Адаптивный промышленный робот типа УМ160 оснащен сенсорным модулем для поиска, опознавания, измерения и захватывания деталей типа тел вращения, имеющих однорядное расположение в ориентирующих магазинах. Сенсорный модуль (рис. 165) оснащен электромеханическим тактильным датчиком 5, имеющим штырь 4, который может перемещаться в вертикальном направлении под действием усилия, приложенного к его основанию. На основании штыря закреплено подвижное коромысло 6' так, что возможен его поворот. Перемещение штыря и коромысла фиксируется датчиком положения 5. Конструктивно тактильный датчик выполнен в виде сменного сенсорного модуля, который крепится к руке рядом с захватным устройством 3. Поиск детали осуществляется сканированием пространства магазина 1 с ориентирующими призмами в горизонтальной плоскости. При соприкосновении коромысла с деталью 2 оно поворачивается, а штырь перемещается вверх. В этот момент в систему управления подаются два сигнала: первый на перемещение захватного устройства на расстояние, обеспечивающее его выход в вертикальную плоскость, проходящую через ось детали, и второй – на захват детали. Расстояние между осями симметрии захватного устройства и коромысла устанавливается равным шагу позиций ориентирующего магазина тары. Если требуется взять и уложить деталь в предыдущую позицию, сигнал датчика служит командой к прерыванию продольного перемещения робота и началу укладки детали; когда требуется взять очередную заготовку, сигнал датчика дает команду на продолжение движения на шаг и далее на взятие заготовки.

Рис. 165. Сенсорное оснащение промышленного робота

4. ЗАХВАТНЫЕ УСТРОЙСТВА

Захватные устройства, являющиеся одним из основных элементов ПР, служат для захватывания и удержания в определенном положении объекта манипулирования. Они должны обеспечивать надежный захват и удержание деталей, различных по геометрии, размерам и массе, в пределах, предусмотренных параметров робота. Конструкция, размеры и форма захвата зависят от массы, формы, размеров, материала транспортируемого объекта и других параметров. Усилие, потребное для обеспечения надежности захвата груза, зависит от соотношения направлений действия зажима и движения. Усилие зажима, направленное перпендикулярно движению, должно быть значительно больше усилия зажима, направленного вдоль движения: это позволяет существенно упростить конструкции захватов и при одинаковых усилиях повысить скорость передачи грузов.

Захватные устройства можно классифицировать по принципу действия, по числу рабочих позиций, по виду управления, по характеру крепления на руке и т. д.

По принципу действия различают схватывающие, поддерживающие и удерживающие захватные устройства.

Схватывающие захватные устройства удерживают объект рабочими элементами (губками, пальцами, клещами и т. п.) за счет сил трения или комбинации сил трения и запирающих усилий. Все схватывающие устройства подразделяются на две группы. К первой относятся механические устройства: клещи, тиски, шарнирные пальцы. Вторая группа объединяет захваты с эластичными рабочими камерами, деформирующимися под действием нагнетаемого внутрь воздуха или жидкости.

Поддерживающие захватные устройства для удержания объекта используют нижнюю поверхность, выступающие части объекта или имеющиеся в его корпусе отверстия. К таким устройствам относятся крюки, петли, вилки, лопатки и захваты питателей, не зажимающие заготовок.

Удерживающие, захватные устройстваобеспечивают силовое воздействие на объект, обусловленное различными физическими эффектами. Наиболее распространены вакуумные и магнитные устройства. Встречаются захватные устройства, использующие эффект электростатического притяжения, адгезии и т. п.

По числу рабочих позиций захватные устройства можно разделить на однопозиционные и многопозиционные.

По виду управления захватные устройства подразделяются на четыре группы: неуправляемые, командные, жесткопрограммируемые и адаптивные.

Неуправляемые захватные устройства – это устройства с постоянными магнитами или с вакуумными присосками без принудительного разрежения. Для снятия объекта с таких захватов требуется усилие большее, чем усилие его удержания.

Командные захватные устройства управляются только командами на захватывание или отпускание объекта. К этой группе относятся захватные устройства с пружинным приводом, оснащаемые стопорными устройствами и срабатывающие через такт. Губки пружинных устройств разжимаются и зажимаются благодаря взаимодействию их с объектом манипулирования или с элементами внешнего оборудования (аналогично механизмам, используемым в конструкциях шариковых авторучек).

Жесткопрограммируемые захватные устройства управляются системами программного управления роботов. Перемещение губок, взаимное расположение рабочих элементов, усилие зажима в таких устройствах изменяются в зависимости от заданной программы.

Адаптивные захватные устройства – программируемые устройства, оснащенные различными первичными преобразователями внешней информации (формы поверхности и массы объекта, усилия зажима, наличия проскальзывания объекта относительно рабочих элементов захватного устройства и т. п.).

По характеру крепления к руке промышленного робота все захватные устройства можно разделить на сменные и стационарные.

Неуправляемые механические захватные устройства выполняются в виде пинцетов, разрезанных упругих валиков и втулок (цанг) или клещей с одной и двумя подвижными губками, находящимися под действием пружин. Разжим рабочих элементов таких захватных устройств происходит при контакте с заготовкой, из-за чего могут быть повреждены поверхности детали или зажимных элементов. Деталь удерживается вследствие упругого воздействия зажимных элементов, а высвобождается принудительно благодаря дополнительным устройствам. Эти захватные устройства применяют в условиях массового производства или манипулирования с объектами небольшой массы и небольших габаритных размеров.

Неприводные захватные устройства со стопорными механизмами, обеспечивающими чередование циклов зажима и разжима деталей, не требуют специальных команд от системы управления и дополнительного подвода энергии Детали удерживаются силой пружин вследствие эффекта самозатягивания или запирающего действия губок. Как правило, работа подобных захватных устройств возможна только при их вертикальном положении.

Наиболее распространены конструкции клещевого типа. Движение губок обеспечивается пневмо-, гидро- или электроприводом. Преимущества пневмопривода – простота, удобство подвода энергии (один шланг), отсутствие течи, легкость регулирования усилия зажима, возможность использовании в агрессивных средах и зонах высоких температур. Недостаток большие габаритные размеры при сравнительно малых усилиях зажима. Гидропривод широко применяют, так как он обеспечивает значительные усилия зажима при малых габаритных размерах и его можно легко регулировать. Электропривод ввиду сравнительной сложности пока применяют ограниченно.

Основными элементами вакуумных захватных устройств являются присоски и устройства для создания вакуума. Присоски изготовляют из резины или пластика.

Электромагнитные захватные устройства часто компонуют из небольших электромагнитов, установленных на общей раме. Такие устройства обычно применяют для переноса фасонных, круглых и ребристых поверхностей, захватить которые вакуумными устройствами либо трудно, либо невозможно.

Захватные устройства с эластичными камерами применяют для переноса хрупких изделий небольшой массы, имеющих не правильную форму. Действие таких устройств основано на деформации эластичной камеры под действием давления воздуха или жидкости. Захватные устройства с эластичными камерами применяют дли удержания деталей как на наружную, так и за внутреннюю поверхность.

5. ПРИВОДЫ ПРОМЫШЛЕННЫХ РОБОТОВ

Выбор типа привода определяется функциональным назначением ПР. Независимо от вида привода к нему предъявляются следующие общие требования: минимальные габаритные размеры, высокие энергетические показатели, возможность работы в режиме автоматического управления и регулирования, высокое быстродействие, безопасность, возможность встраивания систем охлаждения и терморегулирования, надежность, удобство монтажа и обслуживания.

ПР оснащаются электрическими, пневматическими, гидравлическими и комбинированными приводами.

Электрический привод обеспечивает хорошие динамические характеристики, повышенную точность позиционирования (менее ±1 мм) и широкую маневренность. В состав электропривода входят усилители мощности, управляемые двигатели, передаточные механизмы, датчики обратной связи по скоростям и положению, сравнивающие устройства.

В настоящее время широкое распространение получил дискретный (шаговый) привод с управляющим шаговым двигателем. Расширяется применение следящих приводов на базе электродвигателей постоянного тока.

Пневматический привод состоит из пневмоцилиндров (для создания поступательного движения), пневмодвигателей (для вращательного движения), привода с крутящим моментом (для колебательного движения), пневмоклапанов (для управления и регулирования скорости перемещения и остановки поршня), а также электромагнитных клапанов, работающих на переменном и постоянном токе и управляющих одновременно несколькими каналами.

Для роботов с пневмоприводом возможно применение систем управления струйной автоматики. К преимуществам таких приводов и систем управления относятся безотказность в работе, сокращение необходимой производственной площади (у электросистем аппаратура располагается в отдельном шкафу, у пневмосистем – обычно непосредственно на механических узлах), низкая стоимость, простота обслуживания и ремонта. Пневматический привод во многом сходен с гидравлическим, но не имеет обратного трубопровода.

Гидравлический привод, как правило, применяют для роботов грузоподъемностью более 10 кг с повышенной точностью позиционирования. Он также находит применение для роботов с большой зоной обслуживания (например, в Швеции создан робот с гидроприводом грузоподъемностью 1,5 т; высота подъема груза 6000 мм; рука имеет вылет 5000 мм; скорость движения 1 м/с).

Комбинированный электрогидравлический сервопривод, управляемый от электрических сервомоторов малой мощности, применяют, в частности, для промышленных роботов, мощность которых не может быть достигнута с помощью обычных приводов. Гидроусилители момента и линейные гидроусилители представляют собой приводы для осуществления вращательного и поступательного движения захватных устройств и рук роботов.

Комбинированный гидроэлектропривод, используемый для роботов грузоподъемностью свыше 15 кг, имеет ряд достоинств: повышенные точность позиционирования и скорость движения рабочих органов, возможность увеличения числа программируемых точек при позиционных системах управления. В комбинированных пневмогидравлических приводах предварительное позиционирование подвижных устройств осуществляется пневмоприводом, а окончательное – гидравлическим приводом.

Приводы ПР располагаются на станине либо непосредственно на рабочих органах. Первый способ предпочтительней, так как расположение приводов по второму способу обычно сопровождается увеличением габаритных размеров и массы рычажнозахватного устройства, что сказывается на грузоподъемности и других параметрах робота.

Контрольные вопросы и задания

1. Расскажите об устройстве и назначении робота типа ЛМ40.

2. Расскажите о роботах серии САМО.

3. Расскажите об универсальных роботах серии РПМ-25.

4. Как устроен напольный робот с выдвижной рукой?

5. Расскажите о назначении и принципе работы роботов тельферного и мостового типов.

6. Как устроены и работают интерактивные промышленные роботы?

7. Какие конструкции рецепторов используются у адаптивных роботов?

8. По каким принципам классифицируются захватные устройства?

9. Как устроены и работают механические захватные устройства?

10. Как устроены и работают вакуумные и электромагнитные устройства?

11. Какие типы электроприводов применяются в роботах?

12. Как устроен и работает пневматический электропривод роботов?

13. Как устроен и работает гидравлический привод роботов?

14. Как устроен и работает комбинированный привод роботов?

ГЛАВА 24. СИСТЕМЫ УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМИ РОБОТАМИ

1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СИСТЕМ УПРАВЛЕНИЯ

Основное назначение системы управления ПР заключается в формировании определенной последовательности его действия и обеспечение автоматической работы всех механизмов в соответствии с заданной программой. Система управления обеспечивает связь робота с технологическим оборудованием, которое он обслуживает. Заданная программа определяет порядок различных движений робота и реализуется с помощью различных средств электро-, пневмо- или гидроавтоматики в зависимости от применяемого типа привода.

Системы управления могут быть классифицированы по характеру обработки программ, по характеру программирования, по способу представления информации, по способу управления и т. д.

По характеру обработки программы системы управления разделяются на жесткопрограммируемые, адаптивные и гибкопрограммируемые.

В жесткопрограммируемых системах управления программа содержит полный набор информации и не корректируется при изменении параметров внешней среды.

В адаптивных системах управления программа не содержит полной информации о параметрах внешней среды. В процессе работы адаптивная система воспринимает недостающую информацию с помощью внешних устройств. Такая система допускает изменение технологического процесса и упрощает программирование.

В гибкопрограммируемых системах управления используется программа, сформированная на основе поставленной цели и информации об объектах и явлениях внешней среды.

По характеру программирования системы управления подразделяются на позиционные, контурные и комбинированные. У позиционных систем управления задаются начальное и конечное положения рабочих органов промышленных роботов. В зависимости от числа точек позиционирования различают малоточечные (число точек позиционирования не превышает десяти) и многоточечные (число программируемых позиций может достигать нескольких сотен) позиционные системы. При контурном управлении положение рабочего органа робота определяется в каждый момент времени. Комбинированные системы управления могут обеспечивать как позиционное, так и контурное управление.

По способу представления информации различают электромеханические, цикловые, числовые, аналоговые и гибридные системы управления. В электромеханических системах геометрическая информация представлена в виде физического аналога (положения на управляющих, упоров и т. п.). В таких системах могут быть использованы обычные схемы релейной автоматики, обеспечивающие определенную последовательность выполнения шагов программы. Однако электромеханические системы характеризуются наименьшими функциональными возможностями.

В системах циклового программного управления программа задается в виде чисел, а геометрическую информацию выдают соответствующие путевые и конечные выключатели. Перестройка программы осуществляется либо с помощью штекерной панели, либо с помощью считывающего устройства с перфоленты. Системы циклового программного управления используются только в роботах с малым числом позиций.

В аналоговых системах управления программа задается и хранится в виде напряжения. В качестве элементной базы в них используются операционные усилители постоянного тока. Аналоговые системы по своим функциям практически не отличаются от цикловых.

В системах числового программного управления программа представляется в числовом виде и хранится на быстросменных носителях (магнитных барабанах, дисках и лентах). Для преобразования аналоговых входных сигналов системы числового программного управления оснащаются аналого-цифровыми преобразователями. Эти системы обеспечивают максимальные функциональные возможности роботов. Они контролируют результаты выполнения действий манипулятора и параметров внешней среды. При использовании нескольких ПР с числовым программным управлением они объединяются в одну систему, подключаемую к внешней ЭВМ.

В гибридных системах управления используются различные сочетания рассмотренных систем управления.

По способу управления системы делят на замкнутые и разомкнутые. В замкнутых системах управляющее устройство получает информацию о фактическом состоянии ПР и окружающей среды. Это позволяет формировать управляющие сигналы с учетом полученной информации. В разомкнутых системах входная информация отсутствует, что усложняет процесс управления и требует тщательного соблюдения технологического процесса. Изменение эксплуатационных характеристик ПР в таких системах приводит к снижению точности позиционирования, т. е. к снижению надежности работы.

2. УНИФИЦИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ

Для управления ПР в СССР разработаны и серийно выпускаются три группы унифицированных систем (машин) программного управления. К первой группе относятся унифицированные цикловые машины (УЦМ), ко второй – унифицированные позиционные машины (УПМ) и к третьей – унифицированные контурные машины (УКМ). Рассмотрим основные типы унифицированных систем.

Малоточечные цикловые системы позиционного управления типа УЦМ. Промышленность выпускает три модификации этих систем: УЦМ-10, УЦМ-20 и УЦМ-663, которые различаются в основном числом выходных сигналов и вспомогательных команд. Системы управления этого типа предназначены для ПР, обслуживающих кузнечно-прессовое оборудование, литейные машины, линии гальванопокрытий и металлорежущие станки в условиях массового и крупносерийного производств. Такие системы комплектуют роботами с ограниченными манипуляционными возможностями, имеющими небольшое число точек позиционирования по каждой степени подвижности. Командный сигнал систем УЦМ представляет собой напряжение определенной полярности, появляющееся на соответствующей выходной шине. Длительность командного сигнала может быть установлена по времени либо по сигналу от конечного выключателя, расположенного на соответствующем рабочем органе робота. В табл. 21 приведены основные технические данные этих систем.

Таблица 21

Технические данные унифицированных систем управления УЦМ [9]

| Характеристика | УЦМ-10 | УЦМ-20 | УЦМ-663 |

| Число управляемых координат | 2–10 | ||

| Число точек позиционирования | |||

| Емкость памяти (число команд), в том числе: | |||

| технологических | |||

| управляющих роботом | |||

| Программоиоситель | Коммутационное поле | Плато с диодными штекерами | Интегральное |

| Возможность сопряжения с ЭВМ | Есть | Нет | Нет |

| Тип датчика положения | Микровыключатель | Бесконтактный | Бесконтактный |

Числовые системы позиционного управления УПМ.Выпускаются в модификациях УПП-331, УПМ-552 и УПМ-772, различающихся числом управляемых координат и типом управляемого привода. Они предназначены для управления ПР со значительным числом точек позиционирования по каждой координате и могут применяться для комплектации роботов, осуществляющих автоматизацию обслуживания различного технологического оборудования, подъемно-транспортных операций, простейших сборочных работ и операций контактной точечной сварки; при этом число единиц обслуживаемого оборудования не должно превышать четырех.

Системы УПМ построены по принципу синхронного микропрограммного автомата с конечным числом состояний и жестким циклом управления и унифицированы по структурно-алгоритмическому и конструкторско-технологическому принципам. Вся командная, технологическая и геометрическая (в абсолютных значениях) информация с пульта обучения и пульта управления записывается в оперативную память устройства, откуда она может быть переписана для длительного хранения на магнитную ленту кассетного накопителя. Технологическая информация включает до шестидесяти управляющих команд. Операционно-логический блок совместно с микропрограммным автоматом обеспечивает взаимодействие всех блоков устройства и осуществляет центральное управление и логическую обработку информации.

Таблица 22

Технические данные унифицированных систем управления УПМ [9]

| Характеристика | УГ1М-331 | УПМ-552 | УПМ-772 |

| Привод | Шаговый | Следящий | Следящий |

| Число программируемых координат | |||

| Число двоичных разрядов для обработки геометрической информации | |||

| Число степеней точности | – | ||

| Точность позиционирования, ед. дискретности | ±1 | ||

| Коррекция движения | Есть | Нет | Есть |

| Потребляемая мощность, кВт | 1.5 | 1,0 | 1.0 |

| Система отсчета | В абсолютных значениях | ||

| Метод программирования | Обучение | ||

| Программоноситель | Накопитель на магнитной ленте с емкостью хранимой информации 600К бит | ||

| Память Число входных каналов | Оперативное запоминающее устройство на 100–120 кадров программы | ||

| Число скоростей | |||

| Индикация | Цифровая | ||

Программирование методом «обучения» производится на медленных скоростях движения робота и представляет собой последовательное занесение информации об отдельных кадрах рабочей программы в оперативное запоминающее устройство.

Управление степенями подвижности ПР и задание скорости перемещения при обучении осуществляются с пульта обучения. Набор технологической и вспомогательной информации, в том числе условий выполнения программы, скоростей рабочего перемещения, степеней подвижности, параметров тары и т. п., происходит на пульте управления устройства.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|