- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 3 15 страница

В качестве простейших управляющих устройств, входящих в состав систем управления технологическими процессами, широко используются программаторы и контроллеры.

Программаторы – это простейшие управляющие устройства, с помощью которых на объекты управления выдается заранее установленная последовательность управляющих воздействий. Роль микроЭВМ в таких устройствах состоит в упрощении процесса перестройки режимов за счет изменения программы. Задаваемые интервалы времени машина отсчитывает по сигналам прерывания от внешнего генератора импульсов.

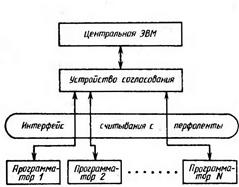

Управление группой программаторов от одной ЭВМ возможно благодаря тому, что заданные временные интервалы технологического процесса обрабатываются более медленно по сравнению со скоростью работы ЭВМ. Основным требованием, предъявляемым к центральной ЭВМ, является большая емкость памяти. Подобная система (рис. 158) может комплектоваться программаторами, работающими от перфолент, если выходной формат представления информации и управляющих сигналов центральной ЭВМ согласовать с интерфейсом устройства считывания с перфоленты.

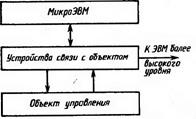

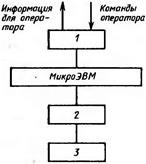

Рис. 157. Типовая структура управления технологическим процессом на базе микроЭВМ

Рис. 158. Схема управления группой программаторов от одной ЭВМ

Контроллеры технологических процессов – это устройства управления некоторым механизмом или аппаратом по жесткой программе. Контроллеры могут выполнять также простейшие логические функции. Например, контроллеры применяются для управления магнитными лентами и дисками в запоминающих устройствах.

Одной из распространенных задач в системах управления является ведение процесса до достижения контролируемым параметром заданного уровня (после чего процесс должен быть остановлен) или до изменения условий его дальнейшего хода. Для управления процессом в простейшем случае может быть использован программатор, а проверка условий достижения контролируемым параметром заданного уровня возлагается на микроЭВМ. Однако при этом необходимо учитывать способ определения параметра.

Если контролируемый параметр является измеряемой физической величиной, то измерительное устройство подключается к одному из входов микроЭВМ. Если же контролируемый параметр может быть определен только путем расчетов с использованием физических уравнений или уравнений регрессии, то в микроЭВМ должна быть заложена специальная программа обработки исходной информации.

Переход от программаторов к контроллерам осуществляется при увеличении числа каналов ввода информации и возрастании объема программ микроЭВМ.

2. УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННЫМИ ПРОЦЕССАМИ

Расширение сферы применения вычислительной техники связано с быстрым снижением стоимости микроЭВМ и микропроцессоров. В настоящее время их применение экономически целесообразно не только на крупных предприятиях, но и в средних и мелких цехах.

Например, в литейных цехах микропроцессорные системы могут применяться в смесеприготовительном отделении для управления автоматическими формовочными линиями и отдельными формовочными и стержневыми автоматами, для управления заливкой литейных форм и финишной обработкой отливок, а также в отделениях литья под давлением и по выплавляемым моделям.

В смесеприготовительном отделении микропроцессорные системы используют для управления операциями контроля качества свежих формовочных материалов, транспортировки компонентов формовочной смеси к месту ее приготовления, регенерации отработанных формовочных смесей и контроля их качества, приготовления формовочных и стержневых композиций.

Работой автоматической формовочной линии управляет микроЭВМ, которая, как правило, связана с микропроцессорными системами управления отдельными операциями формообразования, а также с компьютерами, управляющими технологическими процессами в смесеприготовительном и плавильном отделениях. Следовательно, кроме управления работой непосредственно автоматической формовочной линией, с помощью микроЭВМ осуществляется координация подачи жидкого металла, контроль циркуляции материалов и технологической оснастки, регистрация простоев и потерь рабочего времени, диагностирование работоспособности оборудования. Такого рода автоматическая формовочная линия, оснащенная системой управления на базе микроЭВМ, выпускается как у нас в стране, так и за рубежом и успешно работает в литейных цехах.

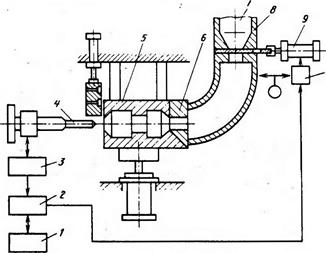

Выпускаются отдельные формовочные и стержневые автоматы с системами микропроцессорного управления. На рис. 159 приведена схема автомата для изготовления стержней из песчаноглинистых смесей пескодувом с дополнительной допрессовкой.

Рис. 159. Схема стержневого автомата с управляющим микропроцессором

Микропроцессорное исполнение системы управления позволяет легко подключать ее к управляющей микроЭВМ 1 для объединения с автоматической формовочной линией. В автомате запрограммировано выполнение следующих операций: сборка стержневого ящика 5; дозировка стержневой смеси из бункера 8 в пескодувную головку 6; наддув стержня; дополнительная допрессовка стержня штырем 4 и разборка стержневого ящика. Дозировка стержневой смеси с помощью шибера с гидроцилиндром 9, давление наддува и глубина внедрения штыря автоматически рассчитывается и регулируется микропроцессором 2 на основе данных, полученных от датчиков 3 и 10.

В термических цехах микропроцессорные системы могут применяться в системах регулирования температуры в рабочем пространстве печей, для управления операциями загрузки и выгрузки печей, а также для управления и контроля в установках для приготовления контролируемых (защитных) атмосфер.

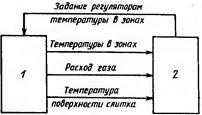

В качестве примера рассмотрим структурную схему регулирования температуры методической газовой печи при отжиге слитков (рис. 160). Печь 1 имеет несколько тепловых зон. Информация о температуре рабочего пространства печи в каждой зоне, соотношении газ-воздух и температуре поверхности слитков поступает в микроЭВМ 2, которая на основе методов динамического программирования вырабатывает управляющие воздействия в виде задания локальным системам регулирования температурного режима зон. Система слежения за прохождением слитков обеспечивает соответствующие изменения режима нагрева в зонах.

В настоящее время широкое применение в системах управления программными роботами находят микропроцессоры и микроЭВМ. Использование ЭВМ позволяет выполнить робототехническую систему более гибкой и легко переналаживаемой, придать ей дополнительные возможности общения в диалоговом режиме оператора с роботом.

Рис. 160. Упрощенная схема регулирования температуры методической газовой печи с ЭВМ

Рис. 161. Схема простейшей роботохимической системы с микроЭВМ:

1 – задающее устройство; 2 – система управления; 3 – исполнительный механизм

На включенную в состав робототехнической системы ЭВМ возлагаются различные функции. Если на этапе обучения ЭВМ осуществляет связь с оператором, формирует и редактирует программу движения, то на этапе эксплуатации она проводит вычисления и формирует управляющие сигналы на исполнительные механизмы.

Структурная схема простейшей робототехнической системы с использованием микроЭВМ показана на рис. 161. При ее эксплуатации оператор с помощью задающего устройства 1 формирует программу движения исполнительного механизма 3 и приводит ее в память микроЭВМ. При необходимости программа через систему управления 2 выдается на исполнительные механизмы.

В качестве задающего устройства может быть использован обычный дисплей или функциональный пульт, который должен обеспечить оператора всеми необходимыми средствами по обучению и управлению роботом.

Включение микроЭВМ в систему управления 2 роботом может осуществляться различными способами. При первом способе микроЭВМ используется как программное устройство, которое формирует управляющие сигналы на исполнительные механизмы без получения информации об их состояниях.

Второй способ базируется на замкнутой схеме. МикроЭВМ непрерывно получает информацию о траектории движения манипулятора управляемого робота. Полученная информация используется микроЭВМ для корректировки траектории движения.

При третьем способе микроЭВМ непосредственно включается в коитур следящей системы привода исполнительного механизма, т. е. главная обратная связь запоминается через микроЭВМ, которая выполняет активную коррекцию привода.

При использовании четвертого способа для разгрузки управляющей микроЭВМ часть задач исполнительного уровня возлагается на дополнительный микропроцессор, включенный в состав привода. Основными преимуществами микропроцессорного управления являются его гибкость и универсальность, так как программа коррекции привода размещается в перепрограммируемом запоминающем устройстве микропроцессора и легко может быть изменена.

Системы управления на базе микропроцессоров и микроЭВМ позволяют в значительной степени устранить недостатки обычных роботов и использовать их для решения различных технологических задач, например для непосредственного управления технологическим и транспортным оборудованием.

Контрольные вопросы и задания

1. Расскажите о классификации управляющих микроЭВМ.

2. Каков принцип действия программаторов?

3. Расскажите о принципе действия контроллеров.

4. Где могут использоваться микропроцессорные системы в литейных цехах?

5. Как работает система управления стержневым автоматом с микроЭВМ?

6. Как осуществляется управление роботами с помощью микропроцессоров и микроЭВМ?

РАЗДЕЛ V.ПРОМЫШЛЕННЫЕ РОБОТЫ И РОБОТИЗИРОВАННЫЕ СИСТЕМЫ

ГЛАВА 22. ОБЩИЕ СВЕДЕНИЯ О ПРОМЫШЛЕННЫХ РОБОТАХ

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И КЛАССИФИКАЦИЯ ПРОМЫШЛЕННЫХ РОБОТОВ

Решение проблемы комплексной автоматизации в литейных и термических цехах возможно только путем применения принципиально новых машин, имитирующих действие человека в трудовых процессах. Такими машинами являются промышленные роботы, исполнительными устройствами которых стали многозвенные манипуляторы с управляемыми приводами по каждой степени подвижности.

Термин робот ввел известный писатель. К. Чапек в 1920 г. в своей фантастической пьесе «Рур» (Россумские универсальные роботы). Этим словом были названы механические рабочие, предназначенные для замены людей на тяжелых физических работах. Термин промышленный робот появился в 70-е годы.

Робот – это автомат с внешней обратной связью, состоящий из рецептора (чувствительного элемента), преобразователя информации, запоминающего устройства, манипулятора (исполнительного элемента) и каналов связи, соединяющих эти элементы. Существующие конструкции роботов разделяют на три класса: человекоподобные, информационные и промышленные роботы.

Человекоподобные роботы создавались в основном в рекламных целях, хотя делались попытки их использования для различных практических целей. Информационные роботы достигли высокого совершенства. Они используются там, где человек пока не может существовать (спутники Земли и Луны, «Луноход-1» и «Луноход-2» и др.). Промышленные роботы (ПР) предназначаются для замены физического труда человека.

Манипулятор – это устройство, предназначенное для имитации двигательных и рабочих рук человека. Объектом манипулирования называют тело, перемещаемое в пространстве манипулятором. К объектам манипулирования относят детали, заготовки и различный инструмент.

По методу управления все манипуляторы можно разделить на биотехнические, т. е. с ручным управлением, интерактивные (со смешанным управлением) и автоматические.

Манипулятор с ручным управлением – манипулятор, управляемый оператором дистанционно или непосредственно за счет перемещения рабочих органов.

В зависимости от типа задающего органа манипуляторы с ручным управлением могут быть копирующими, командными и полуавтоматическими.

В копирующем манипуляторе движение рабочего органа повторяет перемещение кисти человека. В командном манипуляторе движение рабочего органа осуществляется по каждой степени подвижности в отдельности с помощью кнопок, рукояток и т. п. В полуавтоматическом манипуляторе задающий орган содержит рукоятку, управляющую несколькими степенями свободы, и микроЭВМ, которая преобразует сигналы с рукоятки в сигналы, управляющие движениями исполнительных или рабочих органов.

К числу автоматических манипуляторов относятся автооператоры, промышленные роботы у манипуляторы с интерактивным управлением.

Автооператор – непрограммируемый автоматический манипулятор. Промышленный робот (ПР) – перепрограммируемый автоматический манипулятор. Манипуляторы с интерактивным управлением попеременно управляются оператором или действуют автоматически. Они имеют устройства памяти для автоматического выполнения отдельных действий.

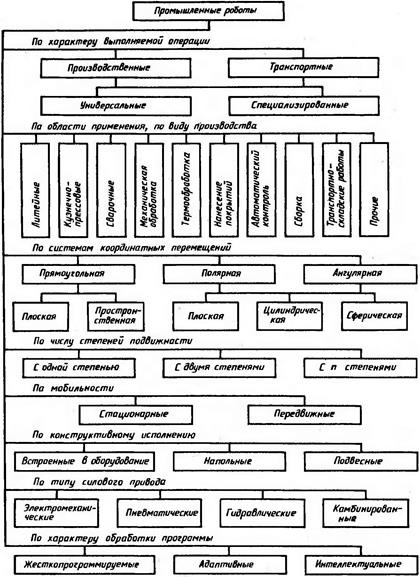

Промышленные роботы.По назначению ПР можно условно разделить на производственные и транспортные (рис. 162).

Производственные роботы осуществляют основные операции технологических процессов различных производств (литейного, сварочного, механообрабатывающего, кузнечного, окрасочного). Они оснащены определенным инструментом. Транспортные роботы предназначены для межоперационной передачи заготовок, деталей и узлов. Они автоматически загружают и разгружают оборудование, передают и складируют готовые детали, обслуживают технологическое и транспортное оборудование.

Каждый из этих типов роботов может быть специализированным или универсальным. Специализированные роботы предназначены для выполнения как технологических, таки транспортных операций определенных видов производств; универсальные – для выполнения основных, вспомогательных, контрольных, транспортных и других работ в различных видах производств.

По типу силового привода различают электромеханические, пневматические, гидравлические и комбинированные роботы.

В соответствии с характером отработки программы различают жесткопрограммируемые, адаптивные и интеллектуальные роботы.

Жесткопрограммируемые роботы являются роботами первого поколения и представляют собой манипуляторы с программным устройством управления. Такой робот выполняет совокупность жестко запрограммированных операций. Программное устройство робота может перестраиваться на выполнение другого комплекса операций.

Рис. 162. Классификация промышленных роботов

Адаптивные роботы – роботы второго поколения. Они снабжены сенсорной системой, позволяющей функционировать в неполностью определенной и часто меняющейся обстановке с адаптацией к ней, в поисковых режимах с автоматическим наведением. Исполнительные «руки» таких роботов снабжаются различными первичными преобразователями, выдающими информацию о состоянии рук и предметов, с которыми он должен манипулировать.

Интеллектуальные роботы являются роботами третьего поколения. С помощью искусственного зрения и ряда других устройств они могут воспринимать и распознавать обстановку, строить модель среды, автоматически принимать решение о дальнейших действиях и выполнять его, изменять свое поведение и самообучаться по мере накопления собственного опыта.

Подавляющее большинство используемых в производстве роботов относятся к роботам первого поколения. Для обеспечения функционирования таких роботов необходимо создать специальную оснастку и вспомогательное оборудование, стоимость которых достигает 40 % стоимости самого робота. Поэтому альтернативой внедрения роботов с жесткой системой управления является использование адаптивных роботов.

Классификация промышленных роботов возможна и по другим признакам (см. рис. 162).

2. СТРУКТУРА ПРОМЫШЛЕННЫХ РОБОТОВ

Независимо от класса, типа и назначения каждый ПР состоит из двух основных систем: механической системы и системы управления.

Механическая система обеспечивает функции движения и реализует технологическое назначение ПР. В ее состав входят следующие основные узлы: несущие конструкции, приводы, передаточные механизмы, исполнительные механизмы и захватные устройства.

Несущая конструкция – это станина (каркас), на которой монтируются все остальные узлы.

Приводы могут быть электрическими, пневматическими, гидравлическими и комбинированными.

Исполнительный механизм представляет собой совокупность подвижно соединенных звеньев, предназначенных для воздействия на объект манипулирования или обрабатываемую среду. Исполнительный механизм, осуществляющий транспортирующие и ориентирующие движения, называют рукой ПР.

Большинство современных промышленных роботов имеет один исполнительный механизм, но есть роботы, которые снабжены двумя, тремя или более механизмами. По конструкции они могут

быть стационарными, выдвижными, телескопическими, шарнирными и др.

Возможность наклона руки робота способствует повышению его мобильности и позволяет манипулировать с грузом, находящимся на уровне пола.

ПР с цельным или телескопическим рычажным устройством может выполнять необходимые движения и сравнительно универсален.

Маневренность рычажного устройства определяется числом степеней подвижности.

Захватное устройство – это узел механической системы, обеспечивающий захватывание и удержание объекта манипулирования в определенном положении. Так как объекты манипулирования могут иметь различные размеры и форму, то захватные устройства относятся к числу сменных элементов ПР.

Большая часть ПР снабжается исполнительными устройствами, обладающими тремя–пятью степенями подвижности, захватное устройство обычно обладает еще двумя степенями подвижности и станина может перемещаться на одну-две степени.

Системы координат, по которым перемещаются органы робота, наряду с числом степеней подвижности, оказывают существенное влияние на зону обслуживаемого пространства. Если за единицу принять движение в системе прямоугольных координат (при одной степени подвижности), то зона обслуживания возрастает: при перемещении в цилиндрических координатах в 9,6 раза; полярных – в 29,7 раза; сферических – в 87,2 раза.

Система программного управления предназначена для программирования, сохранения управляющей программы, ее воспроизведения и обработки. В состав системы программного управления входят устройства ввода и вывода управляющей программы, ее запоминания и хранения. Управляющая программа – это последовательность простых инструкций, выполненных на некотором формальном языке. Она может быть зафиксирована как с помощью механических упоров и копиров, различных коммутаторов (например, штекерных панелей), так и с помощью быстросменных носителей (перфолент, магнитных лент, дисков и т. д.).

В качестве устройства ввода управляющей программы с быстросменных носителей применяют контактные и бесконтактные считывающие устройства (с перфолент), а также различные магнитные накопители.

3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ РОБОТОВ

К числу основных технических показателей ПР относятся грузоподъемность, число степеней подвижности, погрешность позиционирования, рабочая зона, мобильность и т. п.

Грузоподъемность ПР определяется как суммарная грузоподъемность его рук. Грузоподъемность руки – это наибольшая масса груза (включая массу захватного устройства), которым может манипулировать робот. Для некоторых типов ПР важным показателем является также усилие (или крутящий момент), развиваемое исполнительным механизмом при заданных условиях. К числу таких показателей относятся усилие зажима или крутящий момент ротации (вращения) захватного устройства.

Число степеней подвижности – это сумма возможных координатных перемещений объекта манипулирования. Для некоторых типов роботов иногда дополнительно определяется число степеней подвижности захватного устройства.

Погрешность позиционирования – это отклонение заданной позиции исполнительного механизма от фактической при многократном позиционировании (повторении движения). Она оценивается в линейных или угловых единицах измерения.

Рабочая зона – пространство, в котором может находиться при работе захватное устройство. Коэффициент сервиса исполнительного устройства робота характеризует возможность подхода захватного устройства к заданной точке с разных направлений и дает представление о его двигательных возможностях.

Мобильность промышленного робота определяется его возможностью совершать движения.

Контрольные вопросы и задания

1. Что называется роботом?

2. Что называется манипулятором?

3. Расскажите о видах манипуляторов и видах их управления.

4. В чем заключается различие между промышленным и интерактивным роботом?

5. По каким признакам классифицируются промышленные роботы?

6. Расскажите о системах управления промышленными роботами.

7. Расскажите о структуре промышленных роботов.

8. Перечислите основные технические показатели роботов и дайте им определение.

ГЛАВА 23. КОНСТРУКЦИИ ПРОМЫШЛЕННЫХ РОБОТОВ

1. ПРОМЫШЛЕННЫЕ РОБОТЫ АГРЕГАТНО-МОДУЛЬНОГО ТИПА

Создание широкого диапазона конструкций ПР возможно только при использовании унифицированных узлов и блоков (модулей). Применение агрегатно-модульного принципа построения ПР снижает их стоимость по сравнению с универсальными.

Основные модули (основания, захватные устройства, поворотно-подъемные механизмы и др.) в зависимости от назначения могут иметь несколько типоразмеров. Различают ПР напольного, тельферного и мостового типов.

Рис. 163. Схема построения отдельных модификапий агрегатной гаммы ПР

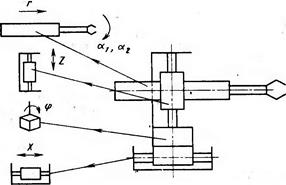

Гамма агрегатных роботов типа ЛM40 с ограниченным разнообразием технических показателей включает 24 модификации, различающиеся числом степеней подвижности (от 2 до 6), формами рабочих зон, комбинациями и расположением стыковочных узлов (рис. 163). Технические данные приведены в табл. 18.

Таблица 18

Технические данные агрегатной гаммы промышленных роботов ЛМ40Ц.00.00 [9]

| Исполнение | Число степеней подвижности при компоновке | x, мм | z, мм | r, мм | φ, ° | α1, ° | α2, ° | |||

| – | ||||||||||

| – | ||||||||||

| – | – | |||||||||

| – | – | |||||||||

| Примечание. Грузоподъемность 40 кг. Привод – гидравлический. Система управления – цикловая. Метод программирования перемещений – по упорам. Погрешность позиционирования ±2,0 мм. Наибольший вылет руки 1885 мм. Скорости линейных перемещений: 0,2; 0,35; 0,6 м/с. Угловая скорость перемещений: 90 и 180°С. Схема кодификации моделей: ЛМ40Ц 47.01, где 47 – компоновка; 01 – исполнение. | ||||||||||

Роботы этой гаммы предназначены для автоматизации технологических процессов в литейных цехах с поточным характером производства. Они используются, например, в составе комплексов литья по выплавляемым моделям. Роботы могут также применяться для съема и переноса отливок в составе комплексов литья под давлением.

Комплект промышленных роботов серии СМ40 содержит 10 типоразмеров напольных стационарных и передвижных роботов. Этот ряд создан на базе 16 универсальных модулей механической системы: четырех типоразмеров рук для перемещения зажима и поворота заготовки; трех типоразмеров захватных устройств для различных деталей; трех типоразмеров оснований; двух типоразмеров устройств приводов для линейного перемещения и вращательного движения руки; трех типоразмеров системы управления на базе программных барабанов. У всех роботов этой серии предусмотрен гидравлический привод на базе гидроцилиндров с управлением от индивидуальных электрозолотниковых устройств. Цикловая позиционная система управления с программоносителем, выполненным в виде командоаппарата, имеет ограниченное число точек позиционирования. Смена программы осуществляется путем замены барабана командоаппарата. Основные характеристики и область применения этих промышленных роботов приведены в табл. 19.

Гамма электромеханических роботов модульного типа универсального назначения типа РПМ-25 разработана на базе группы модулей, включающих стационарное и подвижное основания в напольном или подвесном исполнении, блоки сдвига, подъема, одинарного и двойного качания, радиального хода, три модификации рук (с одной, двумя и тремя степенями свободы). Комбинацией модулей (без их повторения в одной инструкции) можно получить 95 модификаций промышленных роботов.

Технические данные модулей приведены в табл. 20.

Кинематическая схема наиболее распространенного электромеханического робота МП-4 приведена на рис. 164. На основании 1 закреплен коробчатый корпус, сваренный из листовой стали. Внутри корпуса расположены механизмы подъема рук и поворота их вокруг вертикальной оси. Поворот осуществляется от мотора 18 через редуктор и шестерню 16, находящуюся в зацеплении с колесом 17, которое жестко закреплено на трубе 15, соединенной с барабаном 14. На наружной поверхности барабана выполнены Т-образные пазы, в которых закреплены флажки, входящие при повороте в пазы бесконтактных переключателей 12, выдающих команду на остановку. Точная доводка до позиции обеспечивается штоком пневмоцилиндра 13, воздействующим на жесткий упор, закрепленный на барабане. Механизм подъема состоит из электродвигателя 5, который через червячный редуктор 4 и шестерню 3 связан с рейкой, выполненной заодно с трубой 15. Промежуточных позиций механизм подъема не имеет и работает от упора до упора.

Таблица 19

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

| Область обслуживания | Тип | Грузоподъемность, кг | Число сте- 1 пеней свободы | Рычажно-захватное устройство | Зона обслуживания (наибольший радиус), мм | Система управления | ||||||

| Тип и количество | Привод | Область перемещения | ||||||||||

| по вертикали, мм | по горизонтали, мм | при вращении, ° | ||||||||||

| Машины для литья под давлением | Стационарный | Выдвижной 0) | Гидравлический | 180/90 | Цикловая | |||||||

| Вертикальные прессы усилием !! .0 кН | » | То же (2) | Пневматический | 150. | 180/180 | » | ||||||

| К узнечно-прессовые машины (загрузка заготовок с горизонтальной осью) | » | а | Гидравлический | До 1000 | 180/– –/180 | до 2000 | ||||||

| Оборудование на автоматизированных линиях и участках | Тельферный, стационарный или передвижной | Трех- шар мирное (1) | Электро-гидравлический | 800– | Позиционная с ЧПУ | |||||||

| Шахтные печи | Передвижной, лодвесной (тельферный) | То же | То же | 180/– | То же | |||||||

| То же, в составе термического агрегата | То же | Выдвижной 0) | Гидравлический | Вдоль фронта печей | 180/– | Цикловая | ||||||

| Линии гальванопокрытий | Передвижной (тельферный) | То же | То же | или | От 1000 до 25 000 | 1300, 1700, 2400 (ширина ванн) | » | |||||

* В числителе – вокруг вертикальной оси, в знаменателе – вокруг горизонтальной.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|