- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Задание. Методические указания

16 Задание

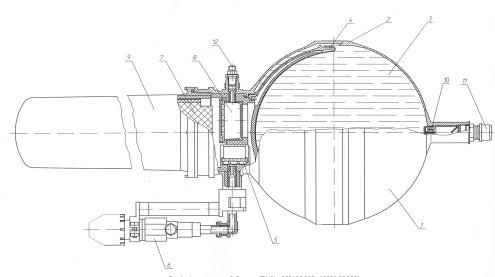

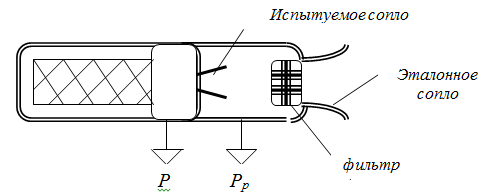

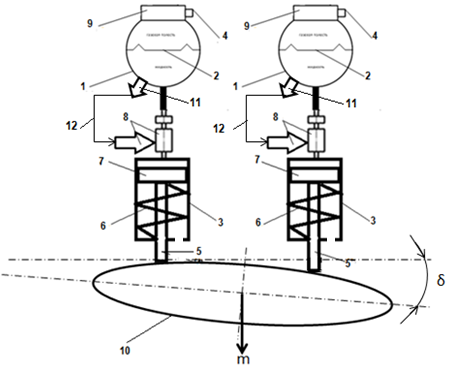

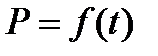

Для привода с вытеснительным источником энергии (ТГ + газовый клапан + бак с рабочей жидкостью) получить переходный процесс изменения давления нагнетания рабочей жидкости на ступенчатое потребление рабочей жидкости, вызванное максимальной скоростью движения двух рулевых машин.

| Бак с жидкостью |

| Заряд ТТ |

P,QPM F, V

| РСЛ |

| Газовый клапан |

| Рулевая машина |

Р,QPM F, V

Р,QPM F, V

Исходные данные:

1. Усилие на штоке РМ при скорости V F = 3500кГ

2. Максимальная скорость движения штока РМ V = 10см/с

3. Эффективная площадь поршня РМ АП = 18.1см2

4. Коэффициент непроизводительного расхода в 2-хРМ КУТ = 0.278см4/кГ

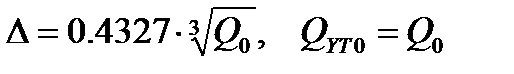

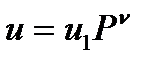

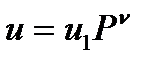

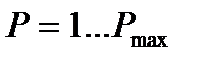

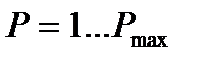

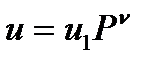

5. Закон работы топлива (зависимость скорости горения u от давления P)

6. Коэффициент чувствительности скорости горения топлива к температуре окружающей среды u1-= 0.011 при tЗ = 0˚С u1+=0.015 при tЗ = 40˚С

7. Показатель степени в законе работы топлива ν = 0.62

8. Плотность топлива ρ=1.55∙10-3кг/см3

9. Максимально допустимое давление в гидросистеме Рm=300кГ/см2

10. Коэффициент непроизводительного расхода жидкости в 2-х РМ КУТ=0.278см5/кГ

11.Минимальное проходное сечение газового клапана – регулятора давления

σ0= 4.52∙10-4см2

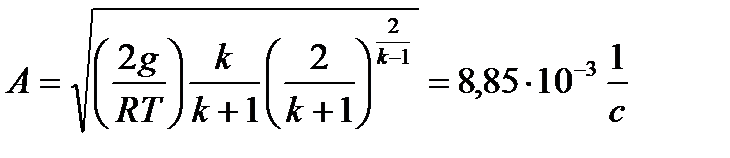

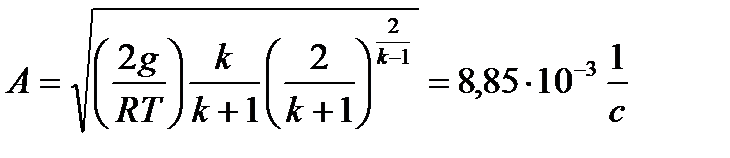

12. Коэффициент истечения газа при сверхкритическом перепаде через сечение клапана

где k=1.25 – коэффициент изоэнтропы продуктов сгорания топлива

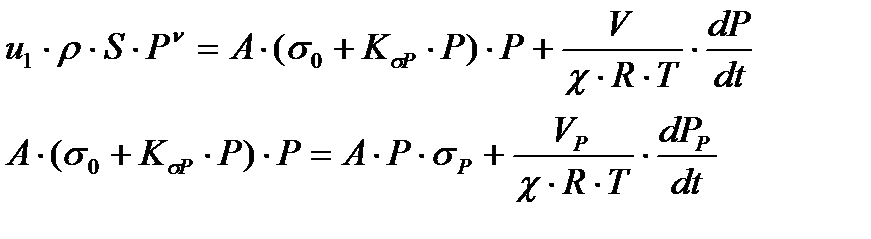

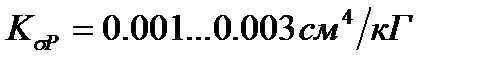

13. Коэффициент чувствительности проходного сечения клапана к изменению давления KσΡ = 2.45·10-4cм4/кГ

14. Свободный объём газовой полости вытеснителя VCB = 500см3

15. Удельная газовая постоянная продуктов сгорания R=4000(кГ∙см)/(кг∙˚К)

16. Температура газа Т=1400˚К

Методические указания

1.Давление, необходимое для создания заданного усилия F:

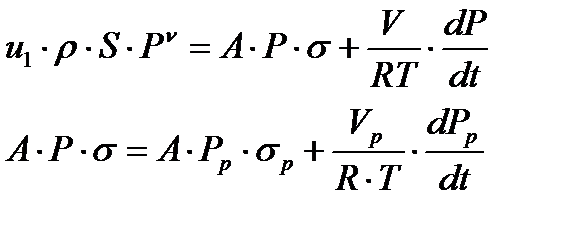

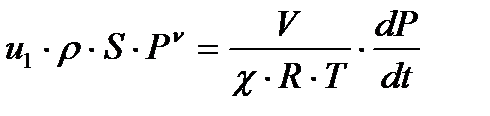

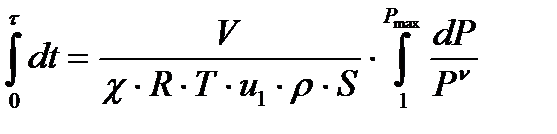

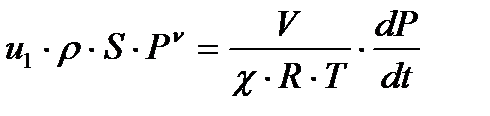

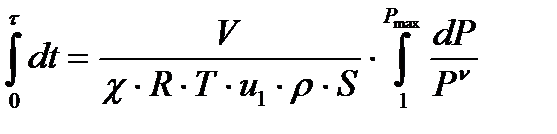

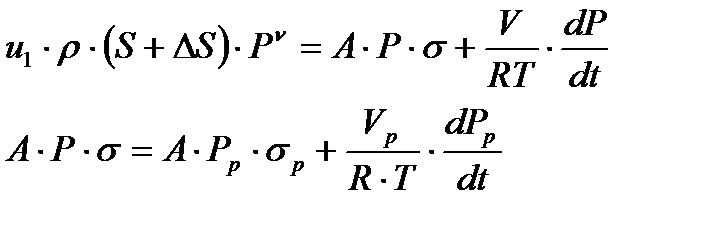

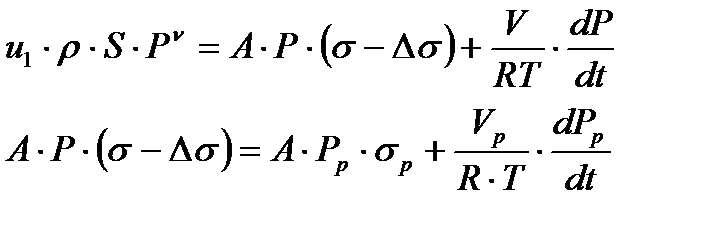

2.Уравнение баланса массового секундного расхода газа в источнике энергии:

где:

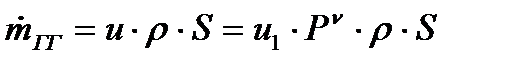

- массовый газоприход от ТГ,

- массовый газоприход от ТГ,

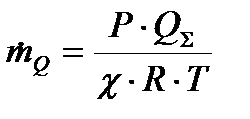

- массовый расход газа (жидкости), затрачиваемый на заполнение газового объёма (вытеснение ёмкости с жидкостью) вытеснителя при максимальном расходе жидкости в результате максимальной скорости движения РМ,

- массовый расход газа (жидкости), затрачиваемый на заполнение газового объёма (вытеснение ёмкости с жидкостью) вытеснителя при максимальном расходе жидкости в результате максимальной скорости движения РМ,

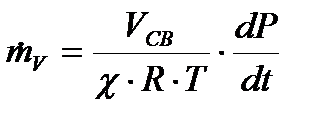

- массовый расход газа (жидкости), затрачиваемый на изменение давления в газовой полости вытеснителя,

- массовый расход газа (жидкости), затрачиваемый на изменение давления в газовой полости вытеснителя,

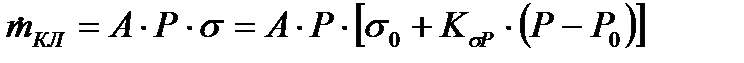

- массовый расход газа через клапан – регулятор давления газа.

- массовый расход газа через клапан – регулятор давления газа.

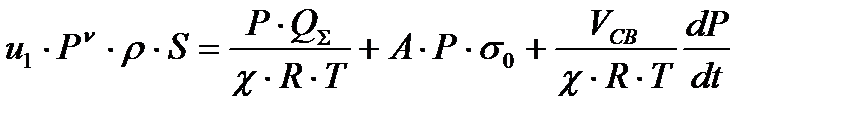

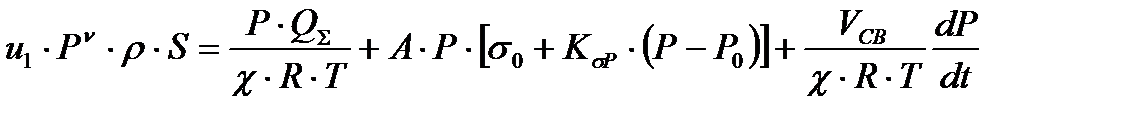

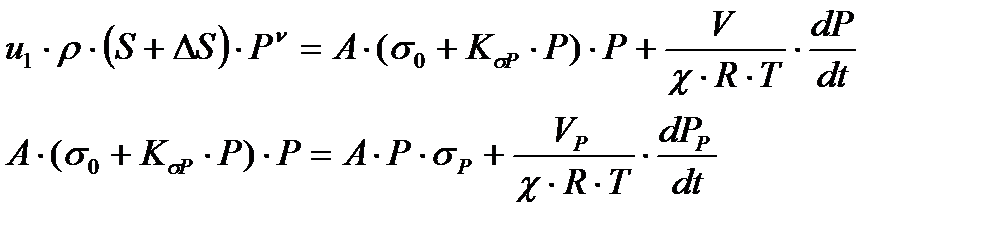

Уравнение баланса после подстановки составляющих массового расхода имеет вид:

- на участке Р<Р0:

- на участке Р>Р0:

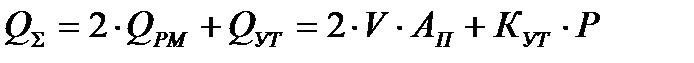

где  - суммарный расход жидкости в 2-х РМ,

- суммарный расход жидкости в 2-х РМ,

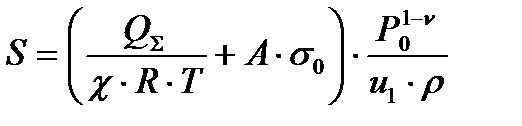

3. Поверхность горения S определяется из уравнения баланса массового расхода для режима работы ТТГГ при u1-= 0.011 при tЗ = 0˚С и подстановке Р=Р0, когда клапан находится на седле – σ = σ0:

4. Для решения задачи получения переходного процесса использовать программу Mathlab с применением среды Simulink.

5. В отчёте представить материалы по составу ТГ, ПАД с вытеснительным источником питания, структурную схему для получения переходного процесса, переходный процесс изменения давления на ступенчатое изменение потребляемого расхода в двух РМ, соответствующего максимальной скорости одновременного движения двух РМ.

Литература

1. В.И. Лалабеков, А.В. Прилипов Газогидравлические приводы органов управления летательных аппаратов. Основы разработки, ФГУП НТЦ «Информтехника», М., 2012г., стр. 86…162.

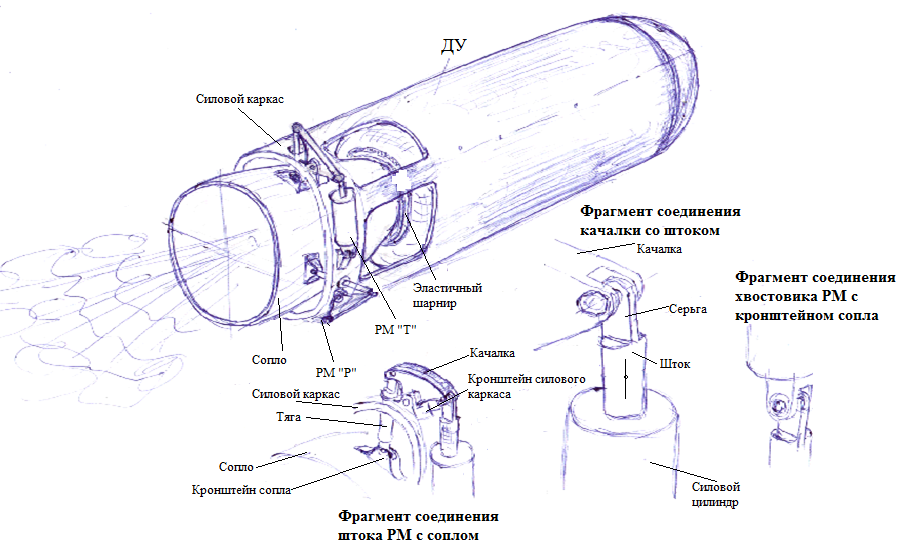

17. Задание. Построить эпюры требуемой и располагаемой мощности для управления поворотным соплом с эластичным шарниром (ПУС) двумя рулевыми машинами (РМ), установленными в каналах управления «рыскание – х», «тангаж – y» при постоянном давлении нагнетания на входе в РМ.

Исходные данные:

1. Давление нагнетания рабочей жидкости – Pmin=Const.

2. Закон управления:

где:  - сигнал по каналу рыскания,

- сигнал по каналу рыскания,  - сигнал по каналу тангажа.

- сигнал по каналу тангажа.

3. Эскиз конструктивно компоновочной схемы ПУС и РМ в составе изделия

Методические указания

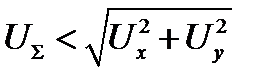

Упругий элемент ПУС (эскиз) характеризуется значительным шарнирным моментом и для управления требует применение мощных рулевых приводов. При этом, алгоритм управления положением проекции вектора тяги в каналах тангажа «y» и рыскания «x» относительно продольной оси изделия при использовании по одной рулевой машине, установленной в канале управления, строится системой управления таким образом, что координаты проекции вектора тяги не выходят за пределы окружности в соответствии с соотношением (суперпозицией) командных сигналов:

где:  - сигнал по каналу рыскания,

- сигнал по каналу рыскания,  - сигнал по каналу тангажа.

- сигнал по каналу тангажа.

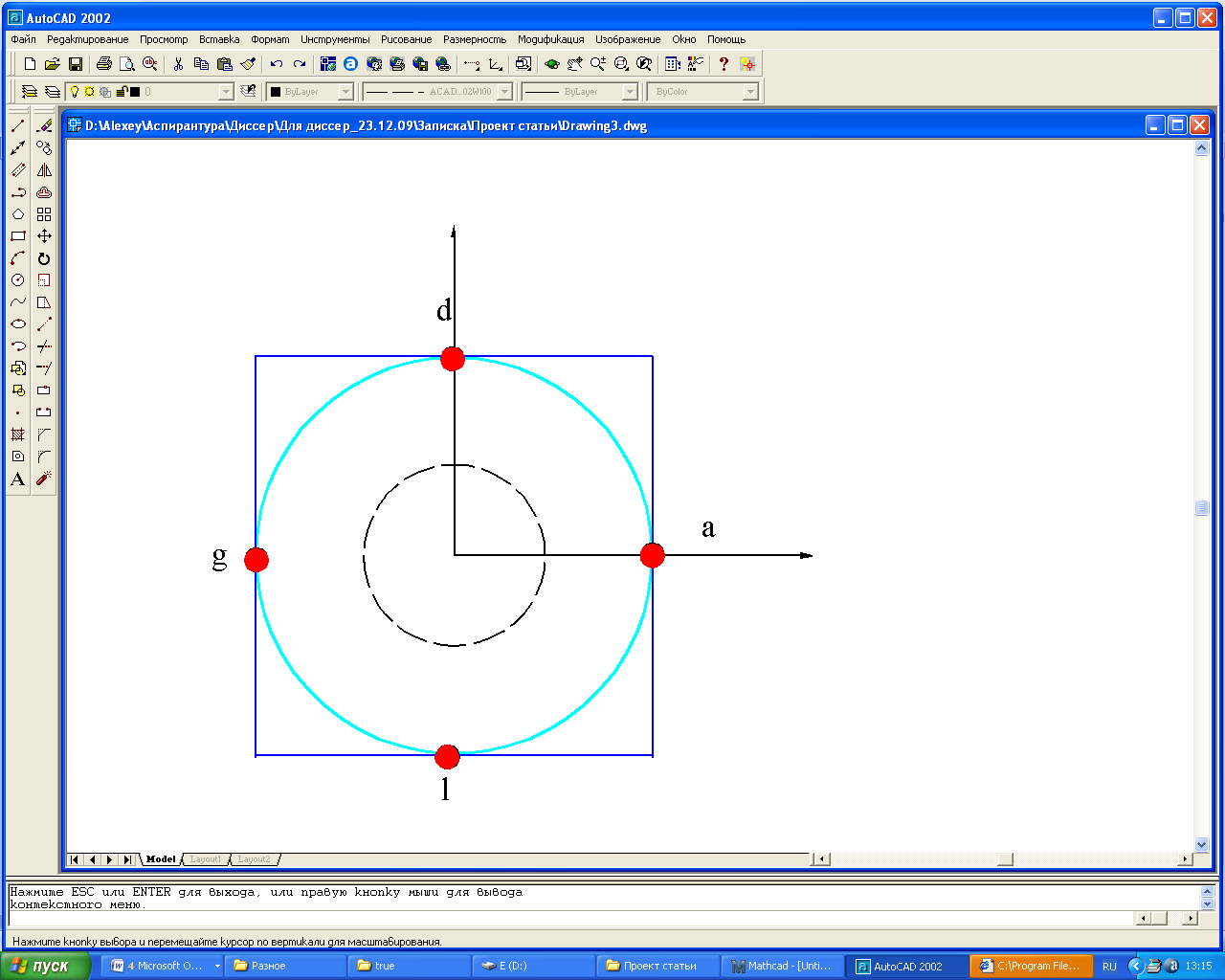

Ограничение командного сигнала окружностью обусловливает, независимо от направления движения проекции вектора тяги, наличие суммарной максимальной нагрузки, действующей со стороны поворотного управляющего сопла на рулевые машины величиной, не превышающей нагрузки действующей на одну рулевую машину в случае отклонении ПУС на максимальный угол непосредственно по каналу «x» или «y». В координатной плоскости управления эпюра усилий представляет собой окружность a,d,g,l радиусом F (рис.). Подобные же рассуждения относятся и к эпюре скорости V.

| y |

| x |

| Fтр,Vтр |

| δ |

| Fр,Vр |

| Vm |

| Vx_тр |

| Vy_тр |

| α |

| Х |

| ЦВШ |

Рис. Круговая диаграмма шарнирного момента ПУС:

Fр,Vр - располагаемая сила и скорость рулевых машин соответственно, δ - угол поворота оси управляющего сопла относительно продольной оси изделия Х, α - угол между векторами  и базовой координатой «x», Fтр,Vтр – требуемая сила и скорость рулевых машин соответственно, ЦВШ – центр вращения шарнира

и базовой координатой «x», Fтр,Vтр – требуемая сила и скорость рулевых машин соответственно, ЦВШ – центр вращения шарнира

Как следует из рис., в точках касания (a, d, g, l) при максимальном угле отклонения ПУС (δm) располагаемая и действующая силы максимальны и равны друг другу. В остальных направлениях, когда перемещаются две рулевые машины одновременно, результирующая располагаемая сила двух РМ, при сохранении в гидросистеме средствами автоматики постоянного давления питания рабочей жидкости, соответствующего минимальному уровню на входе в рулевые машины, превышает нагрузку, действующую со стороны ПУС.

Процедура расчёта требуемых и располагаемых характеристик привода:

1)Требуемые характеристики:

Требуемая характеристика скоростей для двух рулевых машин (окружность на рис.).

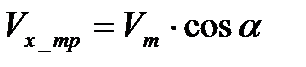

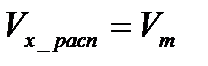

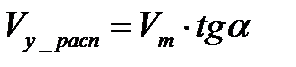

Проекция требуемой скорости на ось “х” и “y” соответственно имеет вид:

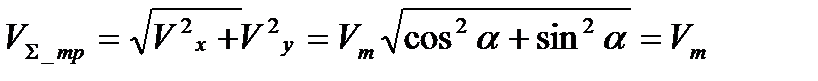

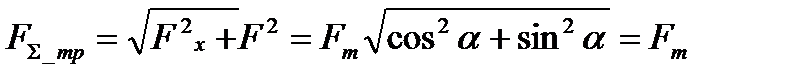

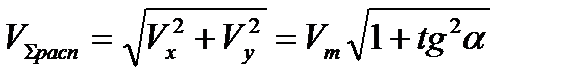

С учётом проекций суммарная скорость рулевых машин составляет:

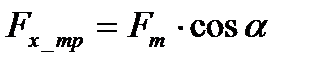

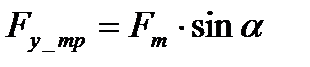

Требуемая характеристика сил для двух рулевых машин (окружность на рис.):

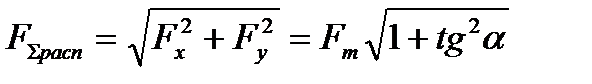

С учётом проекций суммарное усилие от двух рулевых машин составляет:

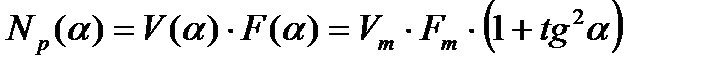

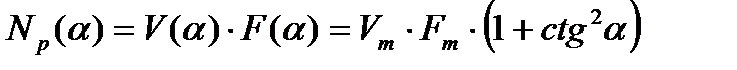

Требуемая мощность для двух рулевых машин (окружность на рис.) имеет вид:

2)Располагаемые характеристики:

Располагаемая характеристика скоростей для двух рулевых машин (квадрат на рис.) описывается соотношениями:

- в диапазоне a=0…45º

- в диапазоне a=0…45º

- в диапазоне a=45…90º

- в диапазоне a=45…90º

Располагаемая характеристика сил для двух рулевых машин (квадрат на рис.) описывается соотношениями:

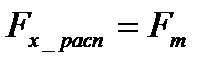

- в диапазоне a=0…45º

- в диапазоне a=0…45º

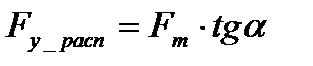

- в диапазоне a=45…90º

- в диапазоне a=45…90º

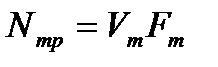

Располагаемая мощность для двух рулевых машин описывается соотношением:

- в диапазоне a=0…45º

- в диапазоне a=0…45º

- в диапазоне a=45…90º

- в диапазоне a=45…90º

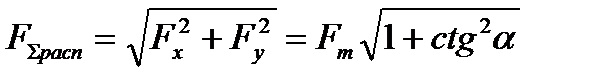

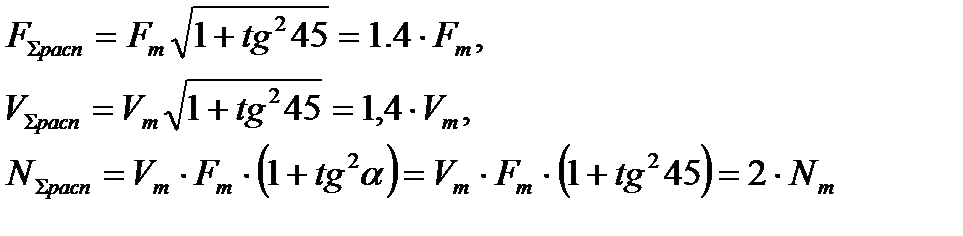

Для а=45º располагаемая суммарная сила, скорость и мощность для двух рулевых машин составляют соответственно:

Из анализа диаграммы нагрузки максимальное превышение располагаемых силы и скорости над требуемыми параметрами при движении проекции вектора тяги ПУС в плоскости управления под углом α=45º достигает 40%, а мощности - в два раза.

Таким образом, при наличии в гидросистеме постоянного давления питания режим экономного использования энергии в приводе реализуется только при движении одной рулевой машины, то есть когда требуемая и раcполагаемая мощности совпадают (cм. рис. точки a, d, g, l).

Задача

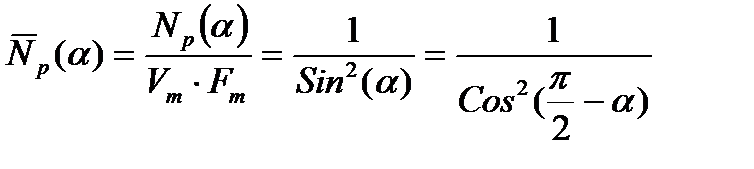

Построить эпюру мощности для квадратной диаграммы мощности N□(α) с использованием средств компьютерной программы Matlab в среде Simulink. Для упрощения построения математической модели можно использовать преобразованное относительное выражение мощности:

- в диапазоне α=0…45º

- в диапазоне α=0…45º

- в диапазоне α=45…90º

- в диапазоне α=45…90º

В отчёте, кроме расчётов, представить схему вытеснительного привода с описанием работы привода и его элементов, привести основные преимущества и недостатки в сравнении с другими типами приводов.

Литература

Лалабеков В.И., Прилипов В.И. Газо-гидравлические приводы органов управления летательных аппаратов. Основы разработки. М.: ФГУП “НТЦ”Информтехника”, 2012г., - 279с.

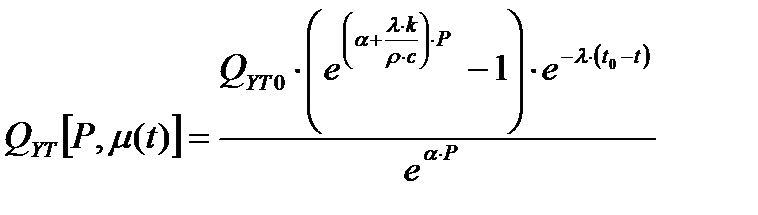

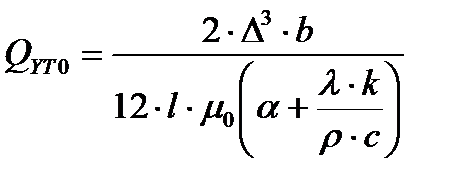

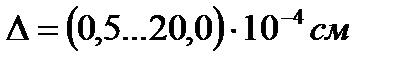

18. Задание. С использованием математической модели газогидравлического привода (ГГРП) с вытеснительным источником энергии (ВИЭ) произвести оценку влияния величины зазора в плоском золотнике РМ на давление газа, жидкости, объёма бака и объёмного расхода рабочей жидкости.

Методические указания

1. Вычисляют зависимость непроизводительного расхода от зазора из формулы:

,

,

где  ,

,  - варьируемый диапазон зазора; b =1cм - ширина зазора; l=7см – длина зазора ; ρ= 0,85∙10-6 кГ∙с2/см4 – плотность рабочей жидкости; µ0=1,36∙10-7 кГ∙с/см2 – динамический коэффициент вязкости жидкости при давлении окружающей среды и номинальной температуре;

- варьируемый диапазон зазора; b =1cм - ширина зазора; l=7см – длина зазора ; ρ= 0,85∙10-6 кГ∙с2/см4 – плотность рабочей жидкости; µ0=1,36∙10-7 кГ∙с/см2 – динамический коэффициент вязкости жидкости при давлении окружающей среды и номинальной температуре;  - коэффициент теплопроводности; с = 0,5

- коэффициент теплопроводности; с = 0,5  – теплоёмкость жидкости; k=1 – коэффициент, учитывающий долю работы сил вязкости, которая идёт на нагревание жидкости без теплообмена;

– теплоёмкость жидкости; k=1 – коэффициент, учитывающий долю работы сил вязкости, которая идёт на нагревание жидкости без теплообмена;  - коэффициент влияния давления нагнетания на вязкость жидкости.

- коэффициент влияния давления нагнетания на вязкость жидкости.

Подстановка численных значений параметров в  после преобразования даёт следующее выражение:

после преобразования даёт следующее выражение:

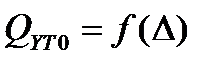

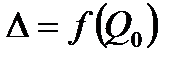

2. Составить математическую модель для получения зависимости Q0=f(Δ)

1. В результате ММ построить зависимость

2. После получения этой зависимости подставлять Qo в табличные данные модели с дискретностью δQo=10cм3/с и с соответствующих Scope 4, 7 снять параметры V,Рст, Рдин.

19. Задание

Сравнить математическим моделированием качественно переходные процессы в ресивере ТГ как реакцию давления на действии двух возмущающих факторов: ступенчатое уменьшение площади проходного сечения сопла  ; ступенчатое увеличение площади заряда

; ступенчатое увеличение площади заряда  .

.

Исходные данные: Вариант 1 Вариант 2

1. Давление в камере ТГ Р=100 кГ/см2 50 кГ/см2

2. Массовый расход  = 20·10-3 кг/с

= 20·10-3 кг/с

3. Закон горения топлива

где:

u1=0,01 - коэффициент чувствительности скорости горения к температуре,

ν=0,62 - показатель степени в законе горения.

4. Начальный свободный объём камеры сгорания Vo=500 cм3.

5. Универсальная газовая постоянная R=4000 кГ cм/(кг·ºК).

6. Температура газа T=1200 ºК.

7. Время действия возмущения τ=20 с.

8. Объём ресивера Vр=500 cм3.

9. Проходное сечение сопла ресивера σр=2σо.

10.Изменение площади проходного сечения сопла

11. Изменение поверхности горения ΔS=0,1∙So.

12. Плотность топлива ρ=  =1,55∙10-3 кг/см3.

=1,55∙10-3 кг/см3.

Методические указания.

1.Дифференциальное уравнение работы ТГ на основании уравнения сохранения массы

где:

V=Vo+Su1Pντ - текущее значение объёма.

Рр- давление в ресивере.

k=1,25 - коэффициент изоэнтропы.

20.Задание

Расчётом и математическим моделированием оценить время переходного процесс достижения при запуске максимального давления  в глухой газовой камере пирогазогидравлического источника энергии (ПГГИЭ) авиационного катапультного устройства (АКУ) сброса груза ЛА (рис. 1). Построить зависимость

в глухой газовой камере пирогазогидравлического источника энергии (ПГГИЭ) авиационного катапультного устройства (АКУ) сброса груза ЛА (рис. 1). Построить зависимость

Рис. 1– Принципиальная схема АКУ с последовательной работой ИП и толкателя

Порядок работы устройства катапультирования:

Исходное состояние: затвор 8 и клапан сброса давления газа 9 перекрыты, давление жидкости и газа Р=1 кГ/см2, пиропатрон обесточен, поршень 7 со штоком 5 находятся в крайнем верхнем положении силой действия возвратной пружины 6 (предполагается, что замково-стопорное устройство АКУ уже сработало, и система готова к собственно катапультированию).

Рабочее состояние: после подачи электрической команды от системы управления на пиропатрон с форсажным зарядом 4 происходит воспламенение форсажного заряда, образовавшийся газ от которого заполняет газовую полость капсулы 1 и через диафрагму 2 сжимает под давлением РГ=РЖ жидкость, находящуюся в жидкостной полости капсулы 1. По достижении в газовой полости максимального давления Рmax замыкаются контакты сигнализатора давления 11, которые в цепи системы управления активируют электрическую связь 12 канала циклограмм системы управления. Вследствие этого автоматически происходит подача сигнала от системы управления на пиро - или электро-затвор 8. Жидкость под давлением поступает в поршневую полость силового цилиндра 3, обеспечивая движение поршня 7 со штоком 5 до крайнего нижнего положения. При достижении поршнем крайнего нижнего положения происходит замыкание концевых выключателей в командной цепи расфиксации механизма сброса груза. По окончании сброса рабочего объекта, от системы управления подаётся сигнал на открытие клапана сброса давления газа 9. В результате падения давления в газовой и в жидкостной полостях капсулы 1 происходит возвратное движение поршня 7 со штоком 5 под действием пружины 6 до достижения крайнего верхнего положения.

Конечное состояние: После достижения поршнем 7 со штоком 5 крайнего верхнего положения и заполнения рабочей жидкостью капсулы 1 от системы управления поступает электрическая команда на возврат газового клапана 9 и затвора 8 в исходное закрытое положение.

Исходные данные:

1. Максимальное давление в камере ПГГИЭ Рmax=350 кГ/см2

2. Закон горения топлива

где:

u1=0,012 - коэффициент чувствительности скорости горения к температуре заряда, ν=1.2 - показатель степени в законе горения.

3. Начальный свободный объём камеры сгорания Vo=160 cм3.

4. Универсальная газовая постоянная R=4000 кГ cм/(кг·ºК).

5. Температура газа T=1400 ºК.

6. Поверхность горения заряда S=60см2.

7. Плотность топлива ρ=1,55∙10-3 кг/см3.

8. Коэффициент тепловых потерь газа  .

.

Методические указания.

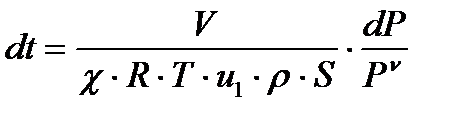

1.Дифференциальное уравнение работы ТТ на основании уравнения сохранения массы и состояния газа в камере ПГГИЭ

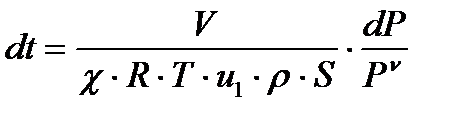

1. Разделить переменные интегрирования t и Р:

2. Провести интегрирование левой и правой частей в пределах  и

и

3. Интеграл, представленный в п.4, - табличный. Произвести вычисление интеграла и найти время  достижения максимального давления

достижения максимального давления  .

.

4. Используя программу MathCad, построить график  .

.

5. Используя дифференциальное уравнение, представленное в п. 1, построить структурную схему в среде SIMULINK системы MATLAB.

6. После построения структурной схемы, включить решение и определить зависимость  .

.

7. Сравнить графики, полученные численным решением и в результате моделирования.

21.Задание

Расчётом и математическим моделированием оценить время переходного процесс достижения при запуске максимального давления  в глухой газовой камере пирогазогидравлического источника энергии (ПГГИЭ) авиационного катапультного устройства (АКУ) сброса груза ЛА (рис. 1). Построить зависимость

в глухой газовой камере пирогазогидравлического источника энергии (ПГГИЭ) авиационного катапультного устройства (АКУ) сброса груза ЛА (рис. 1). Построить зависимость  .

.  . Для повышения быстродействия зарядки газового объёма ПГГИЭ предлагается решить задачу задания 20 с использованием топлива, имеющего показатель степени в законе горения

. Для повышения быстродействия зарядки газового объёма ПГГИЭ предлагается решить задачу задания 20 с использованием топлива, имеющего показатель степени в законе горения

Рис. 1– Принципиальная схема АКУ с последовательной работой ИП и толкателя

Порядок работы устройства катапультирования:

Исходное состояние: затвор 8 и клапан сброса давления газа 9 перекрыты, давление жидкости и газа Р=1 кГ/см2, пиропатрон обесточен, поршень 7 со штоком 5 находятся в крайнем верхнем положении силой действия возвратной пружины 6 (предполагается, что замково-стопорное устройство АКУ уже сработало, и система готова к собственно катапультированию).

Рабочее состояние: после подачи электрической команды от системы управления на пиропатрон с форсажным зарядом 4 происходит воспламенение форсажного заряда, образовавшийся газ от которого заполняет газовую полость капсулы 1 и через диафрагму 2 сжимает под давлением РГ=РЖ жидкость, находящуюся в жидкостной полости капсулы 1. По достижении в газовой полости максимального давления Рmax замыкаются контакты сигнализатора давления 11, которые в цепи системы управления активируют электрическую связь 12 канала циклограмм системы управления. Вследствие этого автоматически происходит подача сигнала от системы управления на пиро - или электро-затвор 8. Жидкость под давлением поступает в поршневую полость силового цилиндра 3, обеспечивая движение поршня 7 со штоком 5 до крайнего нижнего положения. При достижении поршнем крайнего нижнего положения происходит замыкание концевых выключателей в командной цепи расфиксации механизма сброса груза. По окончании сброса рабочего объекта, от системы управления подаётся сигнал на открытие клапана сброса давления газа 9. В результате падения давления в газовой и в жидкостной полостях капсулы 1 происходит возвратное движение поршня 7 со штоком 5 под действием пружины 6 до достижения крайнего верхнего положения.

Конечное состояние: После достижения поршнем 7 со штоком 5 крайнего верхнего положения и заполнения рабочей жидкостью капсулы 1 от системы управления поступает электрическая команда на возврат газового клапана 9 и затвора 8 в исходное закрытое положение.

Исходные данные:

1. Максимальное давление в камере ПГГИЭ Рmax=350 кГ/см2

2. Закон горения топлива

где:

u1=0,012 - коэффициент чувствительности скорости горения к температуре заряда, ν=0,62 - показатель степени в законе горения.

3. Начальный свободный объём камеры сгорания Vo=160 cм3.

4. Универсальная газовая постоянная R=4000 кГ cм/(кг·ºК).

5. Температура газа T=1400 ºК.

6. Поверхность горения заряда S=60см2.

7. Плотность топлива ρ=1,55∙10-3 кг/см3.

8. Коэффициент тепловых потерь газа  .

.

Методические указания.

1.Дифференциальное уравнение работы ТТ на основании уравнения сохранения массы и состояния газа в камере ПГГИЭ

1. Разделить переменные интегрирования t и Р:

2. Провести интегрирование левой и правой частей в пределах  и

и

3. Интеграл, представленный в п.4, - табличный. Произвести вычисление интеграла и найти время  достижения максимального давления

достижения максимального давления  .

.

4. Используя программу MathCad, построить график  .

.

5. Используя дифференциальное уравнение, представленное в п. 1, построить структурную схему в среде SIMULINK системы MATLAB.

6. После построения структурной схемы, включить решение и определить зависимость  .

.

7. Сравнить графики, полученные численным решением и в результате моделирования.

22.Задание

По исходным данным заданий №№ 6, 7 произвести математическим моделированием сравнительный анализ переходных процессов изменения давлений в камере сгорания ТГ и ресивере дополнительной камеры, установленной последовательно ТГ, на действие возмущений ступенчатой формы: шлаковки сопла  и увеличения поверхности заряда ТГ

и увеличения поверхности заряда ТГ  . Построить графики переходных процессов РГ, РР=f(t) c оценкой погрешности в решении линейной и нелинейной задач.

. Построить графики переходных процессов РГ, РР=f(t) c оценкой погрешности в решении линейной и нелинейной задач.

Исходные данные:

1. Давление в камере ТГ Р0=100 кГ/см2, 50 кГ/см2

2. Массовый расход  = 20·10-3 кг/с, 10·10-3 кг/с

= 20·10-3 кг/с, 10·10-3 кг/с

3. Закон горения топлива

где:

u1=0,012 - коэффициент чувствительности скорости горения к температуре,

ν=0,62 - показатель степени в законе горения.

4. Начальный свободный объём камеры сгорания Vо=500 cм3.

5. Универсальная газовая постоянная R=4000 кГ см/(кг·ºК).

6. Температура газа T=1400 ºК.

7. Время действия возмущения τ=20 с.

8. Объём ресивера Vр=500 cм3.

9. Проходное сечение сопла ресивера σр=2σ.

10. Изменение проходного сечения сопла Δσ= -0,1∙σ

11. Изменение поверхности заряда ΔS= +0,1∙S

12. Плотность топлива ρ=1,55∙10-3 кг/см3.

13. Стационарное значение поверхности заряда S=61,875cм2.

14. Стационарное значение сечения сопла σ =0,023cм2.

Методические указания

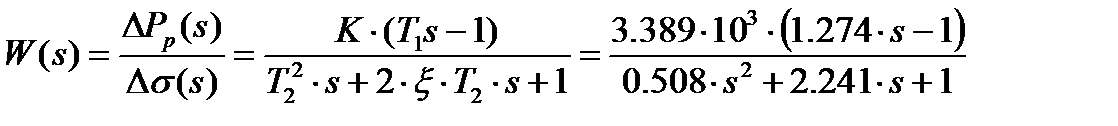

1.Передаточная функция изменения давления в ресивере при ступенчатой шлаковке проходного сечения сопла ТГ имеет вид:

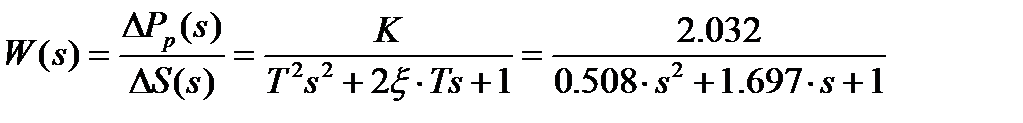

2.Передаточная функция изменения давления в ресивере при ступенчатом изменении поверхности заряда ТГ имеет вид:

3. Дифференциальное уравнение работы ТГ на основании уравнения сохранения массы при действии возмущающего воздействия в виде ступенчатой шлаковки сопла ТГ:

4. Дифференциальное уравнение работы ТГ на основании уравнения сохранения массы при действии возмущающего воздействия в виде ступенчатого изменения поверхности заряда ТГ:

где:

V=Vo+Su1Pντ - текущее значение объёма.

Рр- давление в ресивере.

k=1,25 - коэффициент изоэнтропы.

23.Задание

Проведённые выше исследования касаются статически устойчивому режиму работы твёрдого топлива в составе ТГ, при котором показатель степени в законе горения ν<1. При этом быстродействие в воспроизведении и парировании возмущений составляет достаточно длительное время (сек), что снижает динамические возможности источника энергии и ГГРП в целом.

Повышение быстродействия в изменении давления в камере сгорания ТГ можно обеспечить применением рецептур твёрдого топлива неустойчивого режима работы с показателем степени в законе горения с ν  1.

1.

Целесообразно изучить действие указанных возмущений на работу ТГ, использующего в составе твёрдое топливо, при котором показатель степени в законе горения ν  1.

1.

По исходным данным задания № 22 произвести математическим моделированием сравнительный анализ переходных процессов изменения давлений в камере сгорания ТГ и ресивере дополнительной камеры, установленной последовательно ТГ, на действие возмущений ступенчатой формы: шлаковки сопла  и увеличения поверхности заряда ТГ

и увеличения поверхности заряда ТГ  .Для повышения быстродействия переходных процессов исследование провести при использовании топлива с неустойчивым законом горения, когда показатель степени

.Для повышения быстродействия переходных процессов исследование провести при использовании топлива с неустойчивым законом горения, когда показатель степени  . Устойчивую работу топлива в составе ТГ обеспечить за счёт действия положительной обратной связи между сечением сопла и давлением газа в камере ТГ [1]. Построить графики переходных процессов РГ, РР=f(t) и сравнить их с переходными процессами для

. Устойчивую работу топлива в составе ТГ обеспечить за счёт действия положительной обратной связи между сечением сопла и давлением газа в камере ТГ [1]. Построить графики переходных процессов РГ, РР=f(t) и сравнить их с переходными процессами для  .

.

Устойчивая работа ТТ с показателем степени в законе горения ν  1 обеспечивается наличием положительной обратной связи (ПОС) между давлением в камере сгорания ТГ и проходным сечением сопла. Применение положительной обратной связи практически конфигурирует регулируемый твёрдотопливный газогенератор [1].

1 обеспечивается наличием положительной обратной связи (ПОС) между давлением в камере сгорания ТГ и проходным сечением сопла. Применение положительной обратной связи практически конфигурирует регулируемый твёрдотопливный газогенератор [1].

Методические указания и постановка задачи

Дифференциальные уравнения сохранения массы в системе ТГ-Ресивер записываются в виде

,

,

где  - коэффициент положительной обратной связи, обеспечивающий устойчивый режим работы ТГ с топливом неустойчивого горения.

- коэффициент положительной обратной связи, обеспечивающий устойчивый режим работы ТГ с топливом неустойчивого горения.

В задачу исследования входят:

1. Параметрический синтез выбора значения  из заданного диапазона, при котором обеспечивается устойчивая работа топлива с

из заданного диапазона, при котором обеспечивается устойчивая работа топлива с  ;

;

2. Оценка быстродействия переходных процессов на действие стандартных возмущений: ступенчатой формы  и

и  .

.

3. Сравнительная оценка переходных процессов с  и

и  .

.

4. Дифференциальные уравнения с действующими возмущениями, на основе которых строятся математические модели:

-при действии  :

:

;

;

-при действии  :

:

;

;

5.Указанные возмущающие воздействия включать на 20с от момента начала решения задачи моделирования.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|