- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Tз = ESз - ESз = 2,5 - (-2,5) = 5,0мм (2)

Tз = ESз - ESз = 2,5 - (-2,5) = 5,0мм (2)

При растачивании отверстия базой является шейка меньшего наружного диаметра D1 с допуском согласно техническим условиям ±IT12/2. По приложению 17 в диапазоне диаметров 120…180 мм допуск по 12 квалитету составляет Тб = 400 мкм, следовательно, верхнее отклонение ESб = +0,20 мм, нижнее отклонение EIб = -0,20 мм.

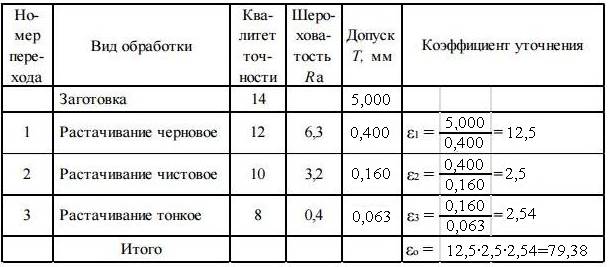

По приложению 18 устанавливаем по каждому переходу точность и шероховатость, а по приложению 17 допуск на обрабатываемую поверхность. Обработку отверстия ведут в трёхкулачковом самоцентрирующем пневматическом патроне.

Принятые значения заносим в таблицу 2.

Проверяем правильность составления технологического процесса обработки.

Для каждого перехода определяем коэффициент уточнения по формуле:

где Т(i-1) – допуск на размер или другой рассматриваемый параметр точности детали, получаемый на предшествующей технологической операции (переходе);

Тi – допуск на размер или другой рассматриваемый параметр точности детали, получаемый на выполняемой технологической операции (переходе).

Для заготовки коэффициент уточнения не рассчитывается.

Определяем общий коэффициент уточнения:

где k – количество переходов.

Для заготовки коэффициент уточнения не рассчитывается.

Все расчёты сводим в таблицу 2.

Таблица 2. Последовательность обработки поверхности

Проверяем правильность выбора технологических переходов:

где εто – требуемое уточнение.

Что гарантирует достижение требуемой точности обработки поверхности.

Минимальный припуск на длину заготовки определяется по формуле:

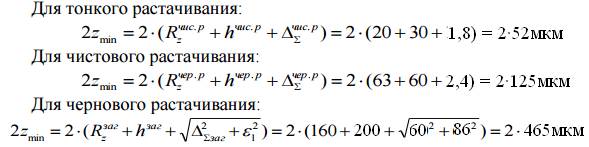

где Rz(i-1) , h(i-1) – соответственно высота неровностей профиля и глубина дефектного поверхностного слоя на предшествующем переходе; принимаем для заготовки по приложению 13 для проката повышенной точности для диапазона диаметров 80…180 мм Rz(i-1) = 160 мкм, h(i-1) = 200 мкм, после механической обработки принимаем по приложению 16;

Δ∑(i-1) – суммарные отклонения расположения поверхности на предшествующем переходе;

εi – погрешность установки заготовки на выполняемом переходе.

Суммарные отклонения расположения поверхности для заготовки при обработке в трёхкулачковом патроне определяются по формуле:

где Δ∑к – отклонение оси детали от прямолинейности (кривизна); определяется по формуле:

где Δк – кривизна профиля сортового прокакта, мкм на 1 мм длины; принимают по приложению 20, для проката повышенной точности и длине заготовки в диапазоне 120…180 мм Δк = 0,4 мкм/мм;

l = 150 мм – вылет заготовки из патрона по чертежу.

Подставляя принятые значения в формулы (8) и (7) получим:

Остаточные пространственные отклонения на операциях механической обработки определяют по формуле:

где kу – коэффициент уточнения формы; их значения принимаем по приложению 23.

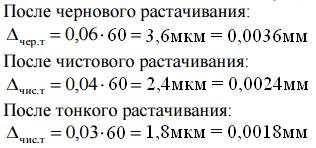

Подставляем принятые значения kу в формулу (9).

Погрешность установки при обработке в трёхкулачковом самоцентрирующем пневматическом патроне определяется по формуле:

где εб – погрешность базирования; при обработке в трёхкулачковом самоцентрирующем пневматическом патроне εб = 0;

εз – погрешность закрепления.

Погрешность закрепления определяется по формуле:

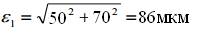

где εрад – радиальная составляющая; по приложению 28 при установке в пневматическом патроне по чисто обработанной поверхности в диапазоне диаметров 120…180 мм εрад = 50 мкм;

εос – осевая составляющая; по приложению 29 при установке в пневматическом патроне по чисто обработанной поверхности в диапазоне диаметров 120…180 мм εос = 70 мкм.

Подставляем принятые значения в формулы (11) и (10) получим для чернового растачивания:

На остальных переходах при обработке за одну установку εз = 0.

После расчёта и принятия значений элементов припуска определяем минимальные припуски по каждому переходу, подставляя принятые значения в формулу (6).

Расчётный (максимальный) размер по каждому переходу определяют начиная с конечного (в данном случае чертёжного) размера. Для последнего перехода он равен максимальному диаметру отверстия готовой детали. Для остальных переходов он определяется последовательным вычитанием из расчётного размера величины минимального припуска для каждого перехода:

- после тонкого растачивания – dp =140,063мм

- после чистового растачивания – dp =140,063 - 2 ∙0,052 =139,959мм

- после чернового растачивания – dp =139,959 - 2 ∙0,125 =139,709мм

- для заготовки – dp =139,709 - 2 ∙0,465 =138,779мм

Определяем предельные размеры для каждого перехода.

Максимальный предельный размер для каждого перехода равен расчётному:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|